Классификация неисправностей и общие сведения по теории отказов

Раздел 3 Неисправности КИП и СА и методы их поиска

Неисправное состояние (неисправность) – это состояние объекта, при котором он не соответствует хотя бы одному из требований, установленных нормативно-технической документацией (ГОСТ 13377-80).

Любая система (элемент) характеризуется рядом параметров, основных и второстепенных. Первые характеризуют выполнение элементом (системой) заданных функций, вторые определяют удобства эксплуатации, внешний вид, удобство ремонта и т.д. В соответствии с таким разделением параметров различают основные и второстепенные неисправности.

Основной неисправностью изделия (объекта, системы, элемента) называется неисправность, при которой хотя бы один из основных параметров выходит за пределы установленного эксплуатационного допуска. Непосредственным следствием основной неисправности является отказ, т.е. полная или частичная утрата работоспособности системой.

Неисправность называется второстепенной в том случае, если изделие не соответствует хотя бы одному из требований, установленных в отношении второстепенных параметров. Второстепенные неисправности не нарушают работоспособность изделия, т.е. не приводят к отказам. Работоспособное изделие может быть как исправным, так и неисправным. Исправное изделие всегда работоспособно. Неисправное изделие может быть как работоспособным, так и отказавшим. Отказавшее изделие всегда неисправно.

Неисправности КИП и СА делятся на механические и электрические. Основные неисправности электрических цепей и примерных аналогов в группе механических передач приведены в таблице 3.1.

Таблица 3.1

| Неисправности электрической схемы | Неисправности механической передачи |

| Обрыв | Полное отсутствие зацепления (связи) |

| Значительное увеличение сопротивления | Неполная связь |

| Значительное уменьшение сопротивления | Торможение передачи |

| Короткое замыкание | Заклинивание передачи |

| Изменение реактивности элемента | Изменение моментов инерции в передаче |

Причины обрывов в электрических цепях – старение элементов (обрыв сопротивления), прохождение повышенных токов, удары, вибрация, коррозия. При обрыве наблюдается исчезновение сигналов на выходе изделия (объекта), иногда – повышение напряжения питания.

Значительные увеличения сопротивлений происходят из – за старения элементов, изменения их параметров. При этом искажаются или полностью исчезают сигналы на выходе схем.

Уменьшение сопротивления в электрических цепях связано с уменьшением сопротивления изоляции, с увеличением поверхностных утечек, старением элементов и т.д. Как правило, в этих случаях происходят перегрузки источников питания, повышенный нагрев элементов, сгорание предохранителей.

Короткие замыкания возникают при пробоях изоляции, замыкании проводников и элементов на корпус и т.п. Короткие замыкания сопровождаются перегрузками каскадов схемы и источников питания. Признаки к.з.: исчезновение выходных сигналов; появление искрения, дыма и запаха горящей изоляции; сильные перегрузки, срабатывание устройств защиты.

По внешним проявлениям неисправности могут быть явными (очевидными) и неявными (скрытыми). Примером явных неисправностей могут служить выход из строя лампочек сигнализации, предохранителей, резисторов, трансформаторов и т.д., но большинство неисправностей носят скрытый характер. К ним относятся кратковременные сбои в работе объектов, изменение величины сопротивления резисторов, конденсаторов, токовых параметров полупроводниковых элементов и др.

Неисправное состояние объекта или его составных частей вызывается влиянием внешних воздействий, превышающих уровни, установленные НТД на объект, а событие перехода объекта с исправного в неисправное состояние, называют повреждением.

Под отказом понимают не только потерю работоспособности, но и ее ухудшение вследствие изменения значения параметров. Причина отказа – воздействие (нагрузка), которое привело объект в неработоспособное состояние. Признаками отказа являются непосредственные или косвенные воздействия на органы чувств операторов определенных состояний или процессов, свойственных неработоспособному состоянию объекта (возникновение посторонних шумов в механических передачах, исчезновение выходного сигнала, сверхдопустимый нагрев поверхностей или отдельных деталей объекта, изменение показаний приборов и т.п.), определяемых НТД на данный объект.

Следует различать отказ объекта (изделия) и отказ элемента (узла, детали) объекта. Возможны следующие случаи:

- отказ элемента одновременно означает и отказ изделия;

- отказ элемента не означает отказ изделия (объекта);

- нарушение работоспособности объекта при отсутствии отказавших элементов (ошибки оператора, эксплуатация в условиях, не предусмотренных технической документацией и т.п.).

Ввиду сложной природы отказов существует их широкая классификация. Отказы подразделяют следующим образом:

а) По характеру изменения параметров до момента возникновения отказа на:

1) внезапные, характеризующиеся скачкообразным изменением нескольких заданных параметров объекта;

2) постепенные, вызываемые постепенным изменением значений одного или нескольких заданных параметров объекта.

б) По взаимосвязи между собой на:

1) зависимый, когда отказ элемента объекта обусловлен отказом другого элемента;

2) независимый – отказ одного элемента не обусловлен отказом другого элемента объекта.

в) По характеру времени нарушения работоспособности на:

1) сбой – самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности объекта;

2) перемежающийся – многократно возникающий сбой одного и того же характера.

г) По причинам возникновения на:

1) конструкционный – отказ, возникающий в результате нарушения установленных правил или норм конструирования объекта;

2) производственный – отказ, возникший по причине нарушения установленного технологического процесса изготовления или ремонта объекта;

3) эксплуатационный – отказ, появившийся в результате нарушения установленных правил или условий эксплуатации объекта.

Отказы, происходящие вследствие непредвиденного отклонения внешних условий работы объекта от расчетных или при длительном воздействии какого-либо внешнего разрушающего фактора, относят к отказам по причинам внешних воздействий.

По вине личного состава происходят отказы, вызванные нарушением правил эксплуатации, по причинам недостаточной обученности и слабых (утраченных) навыков в эксплуатации СА, иногда по недисциплинированности или халатности.

Отказы и неисправности КИП и СА существенно увеличивают трудоемкость их обслуживания. Особенно большие трудозатраты, как показывает практика, расходуются на поиск неисправностей, установление причин (диагноза) и разработку мероприятий по их устранению и предупреждению.

Возникновение отказа является случайным событием, поэтому время появления отказа t0 – также случайная величина. Вероятность появления отказа рассматривают как вероятность того, что случайная величина t0 примет значение меньше заданного значения наработки объекта t. Это позволяет рассматривать вероятность появления отказа q(t) как функцию распределения случайной величины t0 – времени до появления первого отказа.

Как функция распределения q(t) обладает свойствами:

а) неубывания, т.е. при t2>t1 q(t2)> q(t1);

б) в начальный момент времени при t=0 q(t)=0;

в) в пределе стремится к единице  limt®¥ q(t)=1.

limt®¥ q(t)=1.

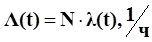

Важной характеристикой безотказности объекта является интенсивность отказов λ(t). Если объект содержит N последовательно включенных однотипных элементов, то интенсивность отказов определяется выражением:

, (3.1)

, (3.1)

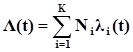

При наличии в объекте К групп различных элементов это выражение принимает вид:

(3.2)

(3.2)

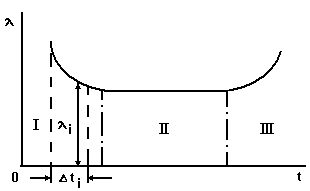

Зависимость интенсивности отказов от времени эксплуатации для сложных объектов СА показана на рисунке 3.1, где различают три участка: I – приработка; II – нормальной эксплуатации; III – старение.

Рисунок 3.1 – Зависимость λ(t)

Характерным для первого участка является снижение интенсивности отказов со временем, что объясняется быстрым выявлением наименее надежных объектов (элементов). Второй участок отражает период, когда интенсивность отказов стабилизируется. Третий участок показывает резкое увеличение отказов, что объясняется приближением объектов к предельному состоянию. Этот период их эксплуатации, как правило, исключается.

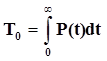

Средняя наработка до отказа (Т0) – это математическое ожидание наработки до первого отказа:

, (3.3)

, (3.3)

где Р(t) – вероятность безотказной работы.

Из этого выражения средняя наработка до отказа равна площади под кривой вероятности безотказной работы.

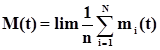

Появление отказов в каждом из N объектов рассматривают как поток требований для восстановления. Математическое ожидание числа отказов за время t рассматриваемого потока может быть определено выражением:

, (3.4)

, (3.4)

где mi(t) – число отказов i-го объекта за время t.

В сложном объекте результирующий поток отказов равен сумме потоков отказов отдельных устройств и считается простейшим. Он должен удовлетворять условиям: ординарности, стационарности и отсутствия последствий.

Ординарность потока означает, что вероятность появления двух и более отказов в один и тот же момент времени величина высшего порядка малости, т.е. практически отсутствует.

Стационарность потока означает, что вероятность появления ровно m отказов за промежуток t, (t+Δt) времени не зависит от t, а является функцией Δt и m.

Отсутствие последствия заключается в том, что для двух отрезков времени Δt1 и Δt2 число отказов в одном из них не зависит от числа отказов, попавших в другой.

Основным типом потока отказов КИП и СА в условиях эксплуатации можно считать простейший.

Основной характеристикой потока является параметр потока отказов – плотность вероятности возникновения отказа восстанавливаемого объекта в рассматриваемый (исследуемый) момент времени.

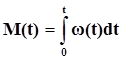

Для ординарных потоков без последствий параметр потока связан с математическим ожиданием числа отказов выражением:

, (3.5)

, (3.5)

В случае экспоненциального распределения ω(t)=λ.

Для восстанавливаемых объектов вместо показателя “средняя наработка до отказа” применяется показатель “ наработка на отказ ”; Т – отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

, (3.6)

, (3.6)

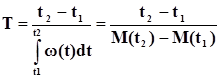

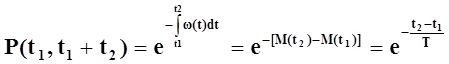

Используя выражения (3.5) и (3.6), нетрудно найти выражение для вероятности безотказной работы восстанавливаемых объектов.

, (3.7)

, (3.7)

Эти показатели могут быть использованы для любой фазы и для любого этапа эксплуатации.

Если время, затраченное на ремонт изделия, принять за 100%, то поиск неисправного элемента занимает 64%. Поскольку количество элементов в объектах средств автоматизации и особенно в автоматических системах очень велико, то прямой перебор элементов для оценки их состояния невозможен. Поэтому разработка мер по правильному выбору последовательности операций поиска позволяет обеспечить наиболее быстрое определение неисправностей, уменьшить физическую и умственную нагрузку обслуживающего персонала.

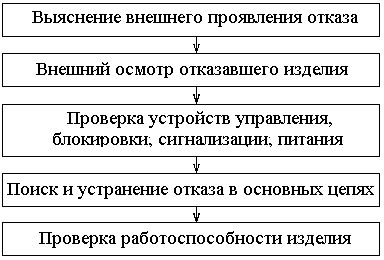

При выполнении работ по поиску, устранению неисправностей необходимо придерживаться определенных правил. Технология поиска может быть разбита на основные операции указанные на рисунке 3.2.

Рисунок 3.2 – Технология поиска отказов (неисправностей)

Процесс поиска неисправностей сводится к проведению различных проверок и принятию решения о дальнейшем развитии поиска на основе результатов проверки.

Независимо от применяемых средств процесс поиска неисправностей имеет две стадии: выбор последовательности проверки элементов; выбор методики (способа) проведения отдельных операций проверки.

Поиск может проводиться по заранее определенной последовательности проверок или ход каждой последующей проверки определяется результатом предыдущей. В зависимости от этого различают следующие методы проверок: последовательных поэлементных, последовательных групповых и комбинационных.

Выбор той или иной последовательности проверок зависти от конструкции изделий в целом или их части, в которой появилась неисправность, и может изменяться в процессе накопления информации по надежности и трудоемкости проверки элементов.

Метод последовательных поэлементных проверок заключается в том, что элементы изделий при поиске неисправности проверяются поодиночке в определенной, заранее установленной последовательности. Если очередной проверяемый элемент оказался исправным, то переходят к проверке следующего элемента. При обнаружении неисправного элемента поиск прекращается, и элемент заменяется (ремонтируется). Затем объект проверяется на работоспособность. Если при этом объект (система) не функционирует нормально, то приступают к дальнейшей проверке. Причем проверка начинается с той позиции, на которой был обнаружен неисправный элемент. При обнаружении второго неисправного элемента он также заменяется или ремонтируется (восстанавливается), и объект вновь проверяется на работоспособность. Если объект работает ненормально, то поиск вновь возобновляется, и так до тех пор, пока объект или система не будут функционировать нормально.

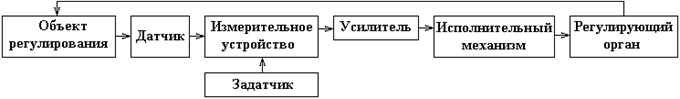

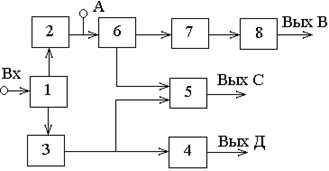

Рисунок 3.3 – Структурная схема системы автоматического регулирования типа “Кристалл”

Простейшим примером использования такого метода может служить поиск неисправности в системе автоматического регулирования одного из параметров технологического процесса. Сначала проверяется регулирующий орган, затем исполнительный механизм, затем усилитель и т.д. Таким образом, устанавливается объект, неисправность которого послужила причиной нарушения нормального функционирования САР (рисунок 3.3).

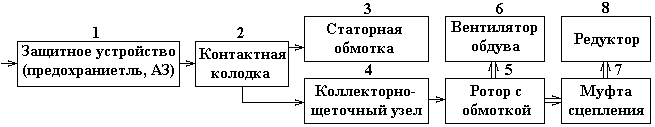

При обнаружении, например, неисправности в исполнительном механизме, рассматривается поэлементная структура этого устройства (объекта). Предположим, что в качестве исполнительного устройства используется электромеханический привод, представляющий электродвигатель постоянного тока, соединительную муфту (например, фрикционную) и редуктор (рисунок 3.4).

Рисунок 3.4

Здесь можно установить следующую последовательность проверки элементов: 1-2-3-4-5-6-7-8. наиболее уязвимыми из них могут оказаться элементы 1,2,4,7 и 8. Поэтому при использовании поэлементного метода проверки возможны два способа очередности контроля элементов. Если в изделии (системе) используются элементы, длительность проверки которых примерно одинакова, то проверку надо начинать с элементов, обладающих наименьшей надежностью. Для нашего случая это элементы 1,2,4. Если надежность элементов данного изделия примерно одинакова, то целесообразно начинать проверку с элемента, для проверки которого требуется наименьшее время. Например, с защитного устройства 1; затем 2; затем 4. Для успешного использования этих правил необходимо знать не только функциональные и принципиальные схемы объектов и систем, но иметь четкое представление о надежности их элементов.

Недостаток метода – сравнительно большое количество проверок. Объясняется это тем, что в этом методе при поиске не используются функциональные связи элементов, хотя это делает метод универсальным, т.к. он не зависит от функциональной схемы системы.

Метод последовательных групповых проверок состоит в том, что все элементы объекта с учетом их функциональных связей разбиваются на отдельные группы и контролируется исправность каждой группы в целом. Последовательность проведения проверок определяется результатом предыдущей проверки. По мере проведения проверок численность подлежащих проверке элементов уменьшается. На последнем этапе контроля в группе должен быть один элемент.

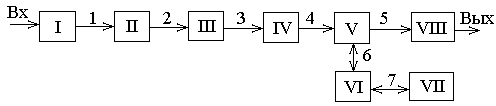

Пример проведения поиска неисправности по такому методу приведен в функциональной схеме системы на рисунке 3.5 одной из видов САУ.

Рисунок 3.5 – Пример структурной схемы САУ

Схема разбивается на группы I-VIII. Затем структура разбивается на две подгруппы и т.д. При этом последовательность проверок будет следующая:

а) Контролируется сигнал в точке 4. Если он нормальный, то переходят к точке 6, т.к. при этом предполагается, что неисправный элемент находится в группе V, VI, VII, VIII. Если сигнал в точке 4 не соответствует норме, то проверяется сигнал в точке 2, т.к. неисправен один из элементов I, II, III, IV. Если сигнал в точке 2 в норме, то элементы I, II исправны, и следует проверять точку 3. При этом выявляется, какой из элементов III или IV неисправен.

б) Если при контроле точек 4 и 6 сигнал соответствует требуемым параметрам, то контролируется точка 5, в результате чего определяется неисправный элемент V или VIII.

При таком методе поиска неисправностей необходимо знать параметры сигналов в контрольных точках, а также типы измерительных приборов и правила их эксплуатации.

Если в объекте (системе) будет несколько неисправностей, то схема поиска неисправностей не изменится. Двигаясь по одной из ветвей структуры, неизбежно приходят к одному из неисправных элементов. После устранения этой неисправности (восстановления элемента) проверяется работоспособность объекта, которая покажет, существует или нет еще неисправность.

При наличии неисправности процесс поиска продолжается (повторяется), что должно привести ко второму неисправному элементу и т.д.

Такой метод еще называется методом средней точки. Однако, в общем случае число, на которое разбивается структурная схема объекта (системы), может быть и не равна двум. Разбивать систему нужно, учитывая функциональные связи отдельных элементов и надежность их работы.

При групповом методе проверок различают проверки “ с исключением ” и “ без исключения ”. Проверка “с исключением” состоит в том, что заключение о работоспособности одной из групп элементов делается на основании проверки других групп. Например, имеем три группы элементов. По результатам проверки установили исправность групп 1 и 2. Не делая проверок, заключаем, что неисправный элемент находится в 3-й группе.

При проверках “без исключения” контролируется работоспособность всех групп. На конечном этапе всегда проводится проверка “без исключения”, что устраняет возможность ошибки.

Достоинство этой последовательности проверок – значительное сокращение времени поиска неисправности. Однако этот метод требует знания функциональных связей отдельных элементов и их надежности.

Сущность комбинационного метода проверок заключается в одновременном измерении нескольких параметров (например параметра А, В, С, Д на рисунке 3.6). По результатам измерений всех параметров делается заключение о неисправном элементе.

Для удобства пользования таким методом составляют таблицы состояния контролируемых параметров. В качестве элементов в этом случае следует выбирать блок, узел, последовательную неразветвленную группу каскадов.

Рисунок 3.6 – К использованию комбинационного метода проверок.

Таблица 3.2 – График состояний

| Элементы | Параметры | |||

| А | В | С | Д | |

В первом вертикальном столбце таблицы 3.2 указаны элементы структурной схемы, а в первой строке – их параметры. Таблицу заполняют по стрелкам в соответствии со следующими правилами.

Поочередно предполагается неисправность только в данном элементе. Данная неисправность приводит к выводу соответствующих параметров за пределы допусков. Против этих параметров в таблице ставится «0». Если же заданная неисправность не влияет на какой-то параметр, то против этого параметра ставится «1».

Полагаем, что элемент 1 (рисунке 3.6) неисправен. Тогда, очевидно, что все параметры А, В, С и Д выйдут за пределы допусков. Против этих параметров в таблице ставится «0», т.е. первая строка таблицы 2 будет состоять из одних нулей. Затем предполагаем, что неисправен элемент 2, при этом параметры А, В и С будут не соответствовать нормам, а параметр Д будет в норме. Во второю строку следует записать «0001». Таким образом перебирают все элементы и анализируют состояние параметров. Одинаковые стоки (7 и 8 таблицы 3.2) говорят о не различении данной системой (объектом) параметров неисправностей элементов 7 и 8. В этом случае элементы объединяются в один или вводят дополнительный параметр для их различения.

Для обнаружения неисправного элемента с помощью такой таблицы, поступают следующим образом. Оператор записывает значения параметров в виде числа, состоящего из нулей и единиц, по указанному правилу. Для определения неисправного элемента сравнивают полученное число с числами в строках таблицы. С какой строкой таблицы совпадают результаты измерения параметров, тот элемент и неисправен. Если результат измерения параметров (числа) не совпадает ни с одной строкой таблицы, неисправны несколько элементов.

Достоинство этого метода – относительно малое время поиска неисправности, однако реализация его трудна.

Последовательность процесса поиска неисправностей носит название программы поиска. Определенная последовательность проверок, обеспечивающая минимальное значение математического ожидания времени проверок, просчитывается с помощью создания математической модели процесса поиска отказавшего элемента.

Объект, в котором появилась неисправность, состоит из n элементов. Отказы элементов независимы. При отказе любого из элементов отказывает объект. Для контроля исправности элемента имеется возможность подать на вход контрольный сигнал и проверить на выходе реакцию на этот сигнал. Известны интенсивности отказов элементов q и потребное время τ на проверку их исправности. Определяют последовательность проверок элементов, обеспечивающих наименьшее время поиска неисправности.

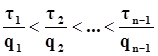

Оптимальная последовательность должна обладать следующим свойством:

, (3.8)

, (3.8)

где τ – среднее время проверки исправного элемента; q – условная вероятность отказа элемента.

Если время контроля исправности всех элементов равны, то оптимальная последовательность принимает вид:

q1>q2>…>qn-1, (3.9)

Т.е. контроль исправности элемента следует производить в порядке убывания условной вероятности отказов элементов.

Последовательность (3.9) можно записать более удобном виде:

λ1> λ 2>…> λ n-1, (3.10)

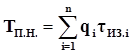

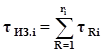

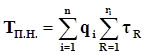

Среднее время поиска неисправностей по программе вычисляют по формуле:

, (3.11)

, (3.11)

где τИЗ.i – врем, расходуемое на измерения при отказе i-го элемента.

В свою очередь:

, (3.12)

, (3.12)

где τR – время, расходуемое на измерения в точке К схемы; ri – число измерений по программе для выявления отказа i-го элемента.

С учетом (3.12):

, (3.13)

, (3.13)

Порядок построения программ можно рассмотреть на примерах.

2014-02-09

2014-02-09 27201

27201