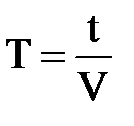

Трудоёмкость – это затраты рабочего времени на производство единицы продукции [1, с.119 – 124]:

, (3)

, (3)

Единицы трудоемкости - нормо-часы.

Труд, затраченный на производство продукции, может быть выражен в человеко-часах, человеко-днях или среднесписочной численностью работающих.

В зависимости от состава затрат, включаемых в трудоемкость продукции, различают следующие ее виды:

- технологическая трудоемкость (затраты труда основных рабочих);

- трудоемкость обслуживания производства (затраты труда вспомогательных рабочих);

- производственная трудоемкость (затраты труда основных и вспомогательных рабочих);

- трудоемкость управления производством (затраты труда руководителей, специалистов и служащих);

- полная трудоемкость (затраты труда всего промышленно-производственного персонала).

Выработка и трудоемкость продукции связаны между собой обратно пропорциональной зависимостью, то есть чем меньше трудоёмкость, тем больше выработка.

Планирование производительности труда: методы и порядок расчета.

При планировании производительности труда на предприятии могут быть использованы различные методы. Наиболее распространенным из них является метод планирования производительности труда по факторам. При этом методе расчет производится путем определения экономии рабочего времени или численности работающих по всем факторам роста производительности труда в соответствии с их типовой классификацией.

Экономия затрат по каждому фактору определяется сопоставлением затрат труда (численности работающих) на плановый объем продукции при старых (базовых) и новых (плановых) условиях производства.После расчета экономии устанавливается плановая численность и определяется рост производительности труда на предприятии.

Для расчета роста производительности труда на предприятии принята следующая классификация факторов ее роста:

2. Улучшение организации производства, труда и управления.

3. Влияние природных условий.

4. Изменение объема производства и относительное уменьшение численности ППП.

5. Изменение структуры производства.

При определении роста производительности труда по экономии рабочей силы вначале устанавливается численность работающих (No) исходя из планового объема производства и выработки, достигнутой в отчетном периоде:

,

,

где VПЛ – плановый объем продукции;

В0 – выработка продукции в отчетном (базовом) периоде.

Затем определяется, какая экономия в рабочей силе будет получена в плановом периоде. Подсчитав экономию рабочей силы, рассчитывают плановую численность работающих и плановый рост производительности труда по формуле

,

,

где DП – плановый рост производительности труда;

DN — экономия численности работающих;

N0 — расчетная численность работающих, определяемая исходя из планового объема производства и выработки в базисном периоде.

где DN1, DN2, DN3, +… + DNn — экономия численности работающих по факторам.

Экономия в затратах труда в результате внедрения различных мероприятий может выражаться в нормо-часах или численности рабочих. Экономия в численности рабочих при расчете эффективности мероприятий в нормо-часах определяется по следующей формуле:

где DN1 – экономия численности работников;

Тн – снижение трудоемкости, нормо-часов;

Ф – годовой фонд рабочего времени 1 рабочего;

Кн — коэффициент выполнения норм.

Экономия рабочей силы в связи с внедрением новой техники и технологии определяется путем сопоставления численности работников, приходящейся на плановый объем продукции, при действующем оборудовании и технологии и при внедрении нового.

Экономия численности работающих в результате изменения конструкции изделий определяется путем сравнения трудоемкости изделий до изменения конструкции и после него по формуле

,

,

где АЧ – экономия численности работников;

Т0 и Т1 – трудоемкость единицы продукции в нормо-часах до и после внедрения мероприятия;

Q – объем производства в планируемом периоде;

КК – часть календарного года с момента выпуска новых изделий;

Ф – годовой фонд рабочего времени одного рабочего;

К – коэффициент выполнения норм.

Планирование производительности труда методом прямого счета по участкам, цехам, рабочим местам производится следующим образом.

Изменение производительности труда за определенный период по показателям выработки (В) или трудоемкости (Т) определяется при помощи следующих формул:

Iпт = Во / Вб (1)

Или Iпт = Тб / То, (2)

где Iпт — индекс роста производительности труда;

Во и Вб — выработка продукции в отчетном и базовом периодах в соответствующих единицах измерения; То и Тб — трудоемкость продукции в отчетном и базовом периодах (нормо-, человеко-часах).

ПТ = (Во / Вб) × 100 (3)

Или ПТ = (Тб / То) × 100, (4)

где ПТ — темп роста производительности труда, %.

DПТ = [(Во – Вб) / Вб] × 100 (5)

Или DПТ = [(Тб – То) / То] × 100, (6)

где DПТ — темп прироста производительности труда, %.

Процент прироста производительности труда не совпадает с процентом снижения трудоемкости — первый всегда больше второго. Соотношение указанных показателей может быть определено по следующим формулам:

DПТ = (DТ × 100) / (100 – DТ), (7)

DТ = (DПТ × 100) / (100 + DПТ), (8)

где DТ — процент снижения трудоемкости.

Так, например, если трудоемкость снижается на 10%, то производительность труда повышается на 11,1%: (10 × 100) / (100 – 10) = 11,1.

Если производительность труда повысится на 10%, то трудоемкость снизится на 9,1%: (10 × 100) / (100 + 10) = 9,1.

Рост производительности труда можно определить и по экономии рабочего времени (Э):

∆ПТ = Э / (Тр-Э) × 100, (9)

где Э — экономия труда (человеко-часы);

Тр — трудоемкость продукции по трудоемкости базисного периода (человеко-часы).

2015-01-30

2015-01-30 3104

3104