Газовая система установки содержит основные каналы для рабочих газов и вспомогательные для продувки инертными газами. В каждом газовом канале установлен запорный кран 9, регулятор давления 8, измеритель расхода газов 7, натекатель 6, электромагнитный клапан 5. Смеситель 4 предназначен для получения газовых смесей требуемого состава. При настройке аппаратуры газовой системы смеситель через байпасную линию 10 соединяется с откачной системой, а в рабочем режиме — с реактором 1. Кварцевая труба реактора с помощью резиновых уплотнений закрепляется в водоохлаждаемых вакуумных шлюзах 3 и 24, между которыми размещен резистивный нагреватель (электропечь) 2. Подача газов в реактор и загрузка-выгрузка пластин осуществляется через шлюз 3. В откачном шлюзе 24 установлен датчик давления 22 и блок из трех термопар 23 для контроля температуры реактора. Количество и назначение каналов рабочих газов определяется видом процесса осаждения. Требования к газовым системам установок осаждения слоев при пониженном и атмосферном давлении во многом схожи. Отличием является лишь то, что в системах с пониженным давлением между реактором и газовой системой устанавливают натекатели, с помощью которых регулируется расход газа.

Вакуумная система установки содержит вакуумный агрегат 16 (модель АВР-150 или АВР-50), состоящий из двухроторного насоса 17 и механического насоса 15 с масляным уплотнением. Перед агрегатом расположены ловушка 21 и фильтр 20, улавливающие продукты реакции, регулятор быстроты откачки 19, вакуумный вентиль 18. Маслоочиститель 14 необходим для увеличения ресурса работы насоса. Система очистки выброса состоит из маслоотражателя 13, фильтра 12 и поглотителя 11. Вакуумный агрегат АВР-150, маслоочиститель и система очистки выброса объединены в единый откачной пост, размещенный во вспомогательном помещении.

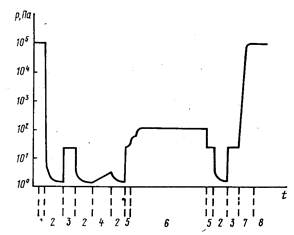

Газовая и вакуумная системы обеспечивают проведение основных операций цикла осаждения слоев в соответствии с циклограммой. После загрузки подложек в рабочую зону (этап 1) и откачки реактора до предельного остаточного давления 1..,3 Па (2) следует его продувка аргоном (3) и контроль натекания (4).

Циклограмма давлений в установке каждения слоев при пониженном давлении

Регулировка элементов газовой системы сопровождается напуском реагентов в байпасную линию (5), вслед за чем следует переключение потока в реактор и осаждение слоев (6). После осаждения слоя требуемой толщины поток реагентов снова переключают на байпасную линию и после откачки реактора до предельного давления и его продувки следует разгерметизация (7) и выгрузка пластин из реактора (8).

Откачиваемый из реактора газовый поток содержит непрореагировавшие исходные вещества, газообразные продукты реакций и твердые частицы либо осаждаемого материала (нитрида кремния, поликремния, диоксида кремния), либо рабочих продуктов реакции (например, хлористый аммоний). Поэтому вакуумные насосы должны быть стойкими к воздействию корродирующих веществ и механических загрязнений, иметь высокую надежность, малый вес и габариты. Вакуумные агрегаты обычно включают двухроторный насос (насос Рутса) и механический насос с вакуумным уплотнением (пластинчато-роторный пли золотниковый). Осаждение слоев в реакторах пониженного давления связано с появлением осадков продуктов реакции на стенках реактора, в вакуумной ловушке, на входной сетке насоса, в котором вакуумное масло загустевает или разлагается. Кроме того, весьма серьезной проблемой является обеспечение безопасности работы на оборудовании при использовании токсичных, взрыво- и пожароопасных веществ. К ним относятся: силан SiH4. фосфин РН3. диборан B2H.; и др. Взрывоопасная ситуация может возникнуть при откачке кислорода О г и его смесей с другими газами. В связи с этим следует обеспечить герметичность всех узлов установки, предусмотреть периодическую очистку реактора, ловушки, входной сетки насоса, замену масла в насосе, а при откачке кислорода—использование вместо горючего вакуумного масла инертных синтетических жидкостей — фторированных полиэфиров. Нагреватель установки осаждения слоев при пониженном давлении должен обеспечить воспроизводимость температурных режимов процесса, поскольку они существенно влияют на воспроизводимость скорости осаждения. При изменении температуры в реакторе всего на один градус скорость осаждения оксида, нитрида кремния и поликремния изменяется на 1.5... 2%. Установки осаждения слоев при пониженном давлении конструируются в основном на базе диффузионных печей с резистивными нагревателями, для контроля используются платино-платинородиевые термопары с максимальной погрешностью менее ±0,25 % измеряемой температуры. Промышленные установки осаждения слоев имеют рабочую зону длиной 550...600 мм, пластины в кассете располагаются на расстоянии 3...20 мм друг от друга. Для дополнительного выравнивания скорости осаждения по длине рабочей зоны предусмотрена возможность изменения температуры в рабочей зоне, давления реагентов и скорости движения газа. Наиболее простым и эффективным способом регулирования скорости осаждения является использование температурного градиента, т. е. изменение по заданному закону температуры внутри зоны. Следует учитывать, что температура, измеренная в реакторе при атмосферном давлении, после откачки может измениться на 10...30"С. Кроме того, значительное изменение температуры в рабочей зоне имеет места при загрузке в реактор очередной лодочки с подложками. Так. после загрузки партии из двухсот подложек диаметром 100 мм общей массой 2.3 кг на кварцевой лодочке (0,7 кг) для восстановления температуры в рабочей зоне требуется около 20 мин. Для уменьшения дефектности осаждаемых: слоев в последних моделях установок применяют автоматизированные системы загрузки-выгрузки подложек, исключающие трение лодочки с подложками о горячие стенки реактора, покрытые слоем осаждаемого материала.

2015-01-21

2015-01-21 915

915