Учение о процессах и аппаратах возникло в начале нашего века, одновременно и независимо в нашей стране и в США. В России основы науки о процессах и аппаратах были заложены известными учеными-инженерами А. К. Крупским в Петербургском технологическом институте и И. А. Тищенко в Московском высшем техническом училище. При этом были использованы богатый фактический материал, накопленный в промышленности, и то огромное идейное наследие в области химической технологии, которое оставил Д. И. Менделеев. В 1909 г.

Впервые в России систематический курс основных процессов и аппаратов химической технологии был прочитан И. А. Тищенко в 1913 г. Быстрый прогресс этой науки начался в 20—30-х гг. Идеи А. К. Крупского были развиты в Ленинградском технологическом институте Д. П. Коноваловым и впоследствии А. А. Кировым, Л. Ф. Фокиным, К. Ф. Павловым и их учениками. Большим событием в развитии химической технологии как науки стала книга Л. Ф. Фокина «Методы и орудия химической техники», вышедшая в 1923 г. одновременно с известной монографией американских ученых В. Уокера, В. К. Льюиса и В. X. Мак-Адамса «Принципы химической техники».

Большой вклад в разработку отдельных разделов науки о процессах и аппаратах внесли И. А. Тищенко — автор расчетов выпарных установок, Д. П. Коновалов — автор классических исследований в области перегонки жидкостей, опубликовавший в 1924— 1925 гг. курс «Материалы и процессы химической технологии». Одной из главных задач химической технологии, отличающих ее от чистой химии, является установление наивыгоднейшего хода операции и проектирование соответствующих ему заводских приборов и механических устройств — так определил задачи химической технологии Д. П. Коновалов.

В Москве наука о процессах и аппаратах получила особое развитие в Химико-технологическом институте им. Д. И. Менделеева, организованном в 1920 г. Научную школу здесь возглавили А. Г. Касаткин и В. В. Кафаров; в МИХМе — А. Н. Плановский, в МИТХТе им. М. В. Ломоносова — Н. И. Гельперин.

Наука о процессах и аппаратах призвана играть большую роль в интенсификации развития пищевой и смежных отраслей промышленности и тем самым способствовать удовлетворению потребностей населения в продуктах питания.

КЛАССИФИКАЦИЯ ОСНОВНЫХ ПРОЦЕССОВ ПИЩЕВОЙ ТЕХНОЛОГИИ

Развитие науки о процессах и аппаратах позволило создать систему понятий и научно обоснованную классификацию процессов пищевой технологии.

Производственный процесс (от лат. processus — продвижение) — это совокупность последовательных действий для достижения определенного результата.

Технология — это ряд приемов, проводимых направленно с целью получения из исходного сырья продукта с наперед заданными свойствами. Задача технологии как науки заключается в выявлении физических, химических, механических и других закономерностей с целью определения и использования на практике наиболее эффективных и экономичных производственных процессов.

Технологический аппарат (от лат. apparatus — оборудование) — это устройство, приспособление, оборудование, предназначенное для проведения технологических процессов.

Машина — устройство, выполняющее механические движения с целью преобразования энергии или материалов. Технологические машины преобразуют форму, свойства и положение обрабатываемого материала.

Все многообразие основных процессов пищевой технологии в зависимости от закономерностей их протекания можно свести к пяти основным группам: гидромеханические, теплообменные, массообменные, механические, биохимические.

Гидромеханические процессы — это процессы, скорость которых определяется законами механики и гидродинамики. К ним относятся процессы перемещения жидкостей и газов по трубопроводам и аппаратам, перемешивания в жидких средах, разделения суспензий и эмульсий путем отстаивания, фильтрования, центрифугирования, псевдоожижения зернистого материала.

Теплообменные процессы — это процессы, связанные с переносом теплоты от более нагретых тел (или сред) к менее нагретым. К ним относятся процессы нагревания, пастеризации, стерилизации, охлаждения, конденсации, выпаривания и т. п. Скорость тепловых процессов определяется законами теплопередачи.

Массообменные, или диффузионные, процессы — процессы, связанные с переносом вещества в различных агрегатных состояниях из одной фазы в другую. К ним относятся абсорбция и десорбция, перегонка и ректификация, адсорбция, экстракция, растворение, кристаллизация, увлажнение, сушка, сублимация, диализ, ионный обмен и др. Скорость массообменных процессов определяется законами массопередачи.

Механические процессы — это процессы чисто механического взаимодействия тел. К ним относятся процессы измельчения, классификации (фракционирования) сыпучих материалов, прессования и др.

Химические и биохимические процессы — процессы, связанные с изменением химического состава и свойств вещества, скорость протекания которых определяется законами химической кинетики.

2. Барботажные массообменные аппараты с колпачковыми, клапанными и чешуйчатыми тарелками. Назначение, устройство, принцип действия и область применения.

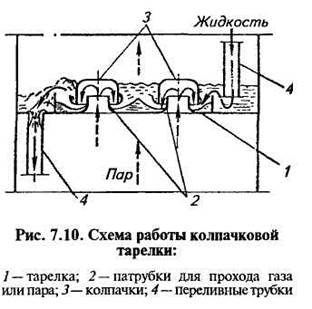

Колпачковые тарелки снабжены переливными устройствами (например, сливными трубками, рис. 7.10), а проход газа или пара осуществляется через небольшие по высоте патрубки, сверху закрытые колпачками. Пар или газ под действием разности давлений под тарелкой и над тарелкой барботирует через прорези в колпачке и слой жидкости. В отличие от ситчатых тарелок колпачковые не засоряются твердой примесью, содержащейся в разделяемой смеси, и поэтому широко используются в спиртовой промышленности.

Колпачковые тарелки снабжены переливными устройствами (например, сливными трубками, рис. 7.10), а проход газа или пара осуществляется через небольшие по высоте патрубки, сверху закрытые колпачками. Пар или газ под действием разности давлений под тарелкой и над тарелкой барботирует через прорези в колпачке и слой жидкости. В отличие от ситчатых тарелок колпачковые не засоряются твердой примесью, содержащейся в разделяемой смеси, и поэтому широко используются в спиртовой промышленности.

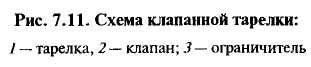

Клапанные тарелки. Над прямоугольным или круглым отверстием в тарелке лежит плоский клапан, который при отсутствии давления снизу перекрывает отверстие. Когда давление под тарелкой возрастает, клапан приподнимается и пропускает газ или пар. Высота подъема клапана в пределах свободы, предоставляемой кронштейнами-ограничителями, зависит от разности давлений. Последнее обстоятельство позволяет поддерживать постоянную скорость движения пара или газа, что делает работу колонны устойчивой даже при колебаниях давления.

|

|

Совершенство тарелок оценивают по достигаемой площади поверхности контакта фаз, гидравлическому сопротивлению газу или пару, устойчивости работы при колебаниях подачи газа или пара. Колпачковые тарелки по этим показателям совершеннее ситчатых, но уступают клапанным тарелкам.

3. Основные свойства пищевых продуктов, сырья, воды, пара и влажного воздуха. Физические и теплофизические

параметры.

Многие пищевые продукты представляют собой однородные и неоднородные смеси.

К однородным смесям относятся растворы, например сахарные, водно-спиртовые, соки и т. д. Однородные смеси характеризуются концентрацией растворенного вещества.

К неоднородным относятся смеси твердого вещества с жидкостью, а также смеси различных нерастворимых одна в другой жидкостей. Для характеристики неоднородных смесей вводят понятие объемной или массовой доли, например доли твердого вещества в жидкости.

Все свойства веществ можно разделить на физические (плотность, удельный вес, вязкость, поверхностное натяжение и др.) и теплофизические (удельная теплоемкость, теплопроводность, температуропроводность и др.). Данные об этих свойствах для различных веществ и растворов в зависимости от температуры и давления приводятся в справочниках.

Рассмотрим основные свойства веществ.

Плотность q — это отношение массы М тела (вещества) к его объему V. Описывается формулой q=MIV и выражается в килограммах на 1 м3, тоннах на 1 м3 или граммах на 1 см3.

Плотность представляет, собой величину, обратную удельному объему v, т. е. объему, занимаемому единицей массы вещества; q=l/vyB, где vya=V/M.

Плотность раствора зависит от его концентрации С

Отношение плотностей двух веществ называется относительной плотностью.

Удельный вес — это отношение веса тела (вещества) к его объему. В отличие от плотности удельный вес не является физико-химической характеристикой вещества, так как зависит от места измерения. Между удельным весом и плотностью существует соотношение

Вязкость — это свойство газов и жидкостей сопротивляться действию внешних сил, вызывающих их течение.

Поверхностное натяжение — это величина, численно равная работе, которую нужно затратить для того, чтобы при постоянной температуре увеличить на единицу площади поверхность раздела фаз. Поверхностное натяжение жидкости определяют так же, как величину, численно равную силе, действующей на единицу длины контура поверхности раздела и стремящейся сократить эту поверхность до минимума. Благодаря поверхностному натяжению капля жидкости при отсутствии внешних воздействий принимает форму шара.

Поверхностное натяжение зависит от температуры и уменьшается с повышением ее.

Теплоемкость — это отношение количества теплоты, подводимой к веществу, к соответствующему изменению его температуры. Теплоемкость единицы количества вещества называется удельной теплоемкостью. В расчетах используют массовую, объемную и мольную удельные теплоемкости.

Удельная теплоемкость зависит от того, при каком процессе (изобарном, изохорном, адиабатном, политропическом, изотермическом) происходит обмен энергией между веществом и окружающей средой..

Массовая удельная теплоемкость показывает, какое количество теплоты надо сообщить веществу массой 1 кг, чтобы повысить его температуру на один градус.

Теплоемкость жидкостей и газов зависит от температуры и увеличивается с повышением ее.

Теплопроводность — это перенос энергии от более нагретых участков тела к менее нагретым в результате теплового движения и взаимодействия микрочастиц, приводящий к выравниванию температуры тела.

Интенсивность теплопроводности в твердых материалах, жидкостях и газах характеризуется коэффициентом теплопроводности λ, который является теплофизическим параметром вещества и показывает, какое количество теплоты проходит через 1 м2 поверхности в течение 1 ч при градиенте изменения температур в направлении, перпендикулярном к изотермической поверхности, равном 1.

4. Виды отстойников и их схемы. Производительность отстойника. Назначение, устройство, принцип действия и

область применения.

Оборудование для отстаивания и осаждения по принципу действия делится на гравитационные отстойники, отстойные центрифуги, гидроциклоны и сепараторы.

Отстойники бывают периодического, непрерывного и полунепрерывного действия.

Отстойник периодического действия представляет собой плоский бассейн без перемешивающих устройств. Бассейн заполняется суспензией, которая отстаивается в нем в течение необходимого для разделения времени. Затем осветленный слой жидкости сливают (декантируют) через штуцера, расположенные выше слоя осадка. Осевший осадок (шлам) выгружают вручную.

Размеры и форма отстойников зависят от концентрации дисперсной фазы и размеров частиц. С увеличением плотности и размеров частиц размеры отстойника уменьшаются. Продолжительность отстаивания зависит от вязкости дисперсионной фазы, которая снижается с повышением температуры. Поэтому для ускорения процесса отстаивания суспензию подогревают (если это не противоречит технологии).

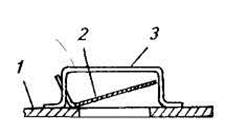

Непрерывнодействующий отстойник с гребковой мешалкой (рис. 7.3) представляет собой цилиндрический резервуар с коническим днищем и внутренним кольцевым желобом вдоль верхнего края отстойника. Мешалка с наклонными лопастями, на которых расположены гребки для перемещения осадка к разгрузочному люку, вращается с переменной частотой от 0,02 до 0,5 мин"1.

Суспензия непрерывно подается по трубе в середину резервуара. Осветленная жидкость переливается в кольцевой желоб и отводится из отстойника. Шлам удаляется при помощи диафрагменного насоса. Извлечение жидкости из шлама, если она является ценной для производства или ее извлечение необходимо по технологическим условиям, производится в установке для противоточной промывки. В таких отстойниках достигаются равномерная плотность осадка, эффективное его обезвоживание. Недостатком гребковых отстойников является их громоздкость.

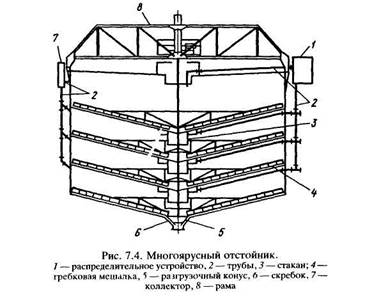

В многоярусных отстойниках, которые представляют собой несколько отстойников, поставленных один на другой, или цилиндрический резервуар с коническим днищем, внутри которого имеются конические перегородки, разделяющие отстойники на ярусы (рис. 7.4)/В результате этого значительно снизилась громоздкость и увеличилась площадь поверхности отстаивания. Такие отстойники используют на сахарных заводах для сгущения сатур'а-ционных соков.

Отстойник имеет общий вал, на котором расположены гребко-вые мешалки. Суспензия через распределительное устройство подается по трубам в стаканы каждого яруса отстойника. Осветленная жидкость собирается через кольцевые желоба в коллектор. Ярусы соединены стаканами для удаления шлама. Стакан каждого вышерасположенного яруса опущен нижним концом в слой шлама нижерасположенного яруса. Таким образом ярусы отстойника

последовательно соединены по шламу. Шлам удаляется только из нижнего яруса через разгрузочный конус, в котором установлен скребок.

Отстойник для непрерывного разделения эмульсий (рис. 7.5) состоит из нескольких частей. Эмульсия подается в левую часть отстойника, откуда поступает в среднюю сепарационную камеру. Перегородки 2 позволяют регулировать высоту уровня смеси. В сепарационной части исходная смесь разделяется на составляющие под действием сил тяжести. Легкая жидкость поднимается и вытекает из отстойника через верхний штуцер. Тяжелая жидкость опускается, проходит под правой перегородкой 3 и вытекает через нижний штуцер. Каналы для выхода жидкости образуют сообщающиеся между собой сосуды.

5. Законы сохранения массы и энергии. Законы равновесия системы. Принцип движущей силы и законы переноса

массы и энергии.

Равновесие. Равновесные системы. Если в любой точке рассматриваемой системы или поля потенциал одинаков, т. е. движущая сила переноса равна нулю, то говорят, что нет причин для переноса. Система находится в равновесии. Отсутствие потенциала свидетельствует о равновесии в системе.

Следовательно, перенос возможен, только если система не находится в состоянии равновесия, а движущая сила переноса тем больше, чем дальше от состояния равновесия находится система. Это положение, справедливое для любых процессов, особенно важно при выражении движущей силы процессов переноса массы.

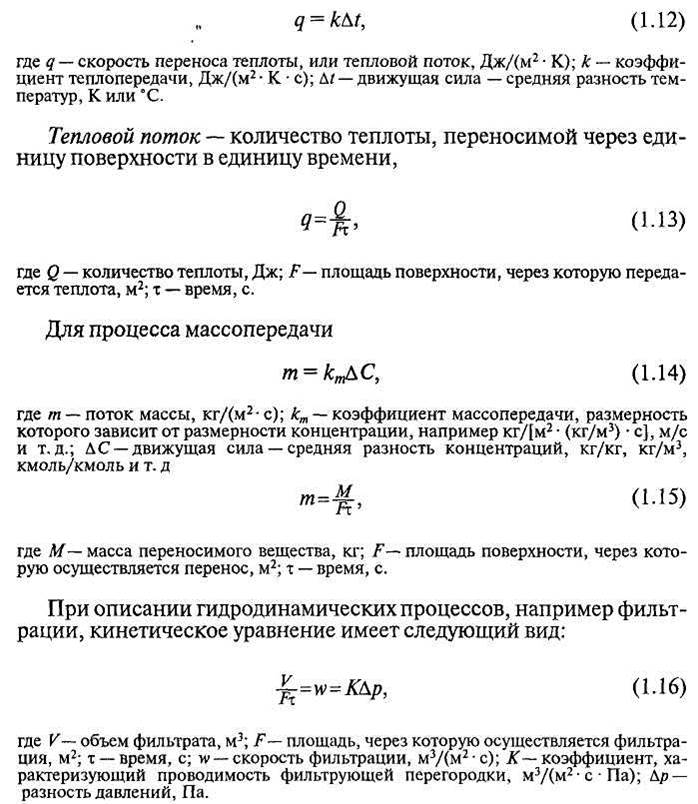

Законы переноса массы и энергии. Основное кинетическое уравнение. Экономическая эффективность всякого производства в значительной степени зависит от скорости протекания технологических процессов. Эта скорость тем больше, чем больше движущая сила, и тем меньше, чем больше сопротивление осуществляемому действию. Эти простые рассуждения можно сформулировать уравнением

где у — скорость протекания процесса; R — сопротивление; Δ— движущая сила.

Величину 1/R можно заменить проводимостью к, и полученное выражение изменит вид:

Это выражение носит название основного (общего) кинетического уравнения. Зная движущую силу конкретного процесса, воспользовавшись общим кинетическим уравнением, можно написать основное уравнение для любого процесса.

Так, для процесса теплопередачи можно записать

6. Адсорберы с подвижным слоем адсорбента. Назначение, устройство и принцип действия.

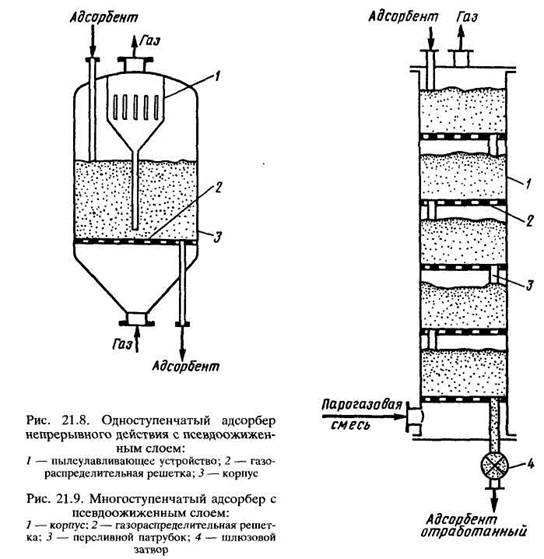

Адсорберы непрерывного действия бывают с движущимся плотным или псевдоожиженным слоем адсорбента.

Адсорберы с движущимся слоем зернистого адсорбента представляют собой полые колонны с перегородками и переливными патрубками и аппараты с транспортирующими приспособлениями (см. главу 20). На рис. 21.7 показан многосекционный колонный адсорбер для очистки парогазовых смесей, состоящий из холодильника, подогревателя и распределительных тарелок.

В первой секции адсорбент охлаждается после регенерации. Эта секция выполнена в виде кожухотрубчатого теплообменника. Охлаждающая жидкость подается в межтрубное пространство теплообменника, а адсорбент проходит по трубам.

Вторая секция представляет собой собственно адсорбер, в котором адсорбент взаимодействует с исходной парогазовой смесью. Из первой секции во вторую адсорбент перетекает через патрубки и распределительные тарелки, обеспечивающие равномерное распределение адсорбента по сечению колонны и служащие затворами, разграничивающими первую и вторую секции. Далее адсорбент поступает в десорбцион-ную секцию, представляющую собой кожухотрубный теплообменник, в которой нагревается и взаимодействует с десорбирующим агентом — острым водяным паром. Регенерированный адсорбент удаляется из адсорбера через шлюзовой затвор.

Адсорберы с псевдоожиженным тонкозернистым адсорбентом бывают одноступенчатыми и многоступенчатыми.

Одноступенчатый адсорбер с псевдоожиженным слоем показан на рис. 21.8. Он представляет собой цилиндрический вертикальный корпус, внутри которого смонтированы газораспределительная решетка и пылеулавливающее устройство типа циклона. Адсорбент загружается в аппарат сверху через трубу и выводится через трубу снизу. Исходная парогазовая смесь вводится в адсорбер при скорости, превышающей скорость начала псевдоожижения, под газораспределительную решетку через нижний патрубок, а выводится через верхний патрубок, пройдя предварительно пылеулавливающее устройство.

Многоступенчатый тарельчатый адсорбер с псевдоожиженным слоем показан на рис. 21.9. Он представляет собой колонну, в которой расположены газораспределительные решетки с переливными патрубками, служащими одновременно затворами для газового потока. Адсорбент поступает в верхнюю часть адсорбера и перетекает с верхней тарелки на нижнюю. С нижней тарелки адсорбент через шлюзовой затвор выгружается из адсорбера. Исходная парогазовая смесь поступает в адсорбер снизу и удаляется через верхний патрубок.

Многоступенчатый адсорбер отличается от одноступенчатого

тем, что работает по схеме, близкой к аппаратам идеального вытеснения, что позволяет проводить процесс адсорбции в противотоке. Применяют установки с адсорбцией с псевдоожиженным слоем и десорбцией в движущемся слое адсорбента.

7. Принцип оптимизации проведения процесса.

8. Ректификационные установки. Назначение, устройство и принцип действия.

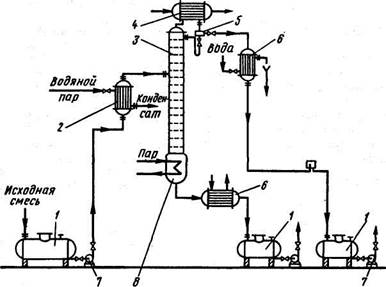

Любая ректификационная установка состоит из колонной части, в которой расположены тарелки или насадка, и кипятильника (куба), представляющего собой кожухотрубчатый или змеевиковый теплообменник. Кипятильник может быть встроенным в нижнюю колонную часть либо вынесенным за пределы колонны.

В пищевой промышленности используют главным образом тарельчатые и насадочные ректификационные колонны.

Рис. 18.15. Ректификационная установка непрерывного действия:

/ — сборники; 2 — подогреватель; 3 — ректификационная колонна; 4 —дефлегматор; 5 — разделительный сосуд; 6 — холодильники; 7— насосы; 8 — кипятильник

Ректификационная установка непрерывного действия Исходная смесь, нагретая в подогревателе, подается на тарелку питания ректификационной колонны и за счет теплоты, поступающей из кипятильника, разделяется в результате ректификации на дистиллят и кубовый остаток. Пары, выходящие из колонны, конденсируются полностью или частично в дефлегматоре. В случае полной конденсации паров полученный дистиллят в разделительном сосуде разделяется на две части. Одна часть — флегма через гидрозатвор поступает на орошение колонны на верхнюю тарелку, вторая часть — дистиллят охлаждается в холодильнике и направляется в сборник.

В случае неполной конденсации паров в дефлегматоре они поступают в конденсатор-холодильник,, где конденсируются и охлаждаются. Кубовый остаток, в зависимости от его ценности либо собирается в емкости, либо как сточные воды направляется на утилизацию.

На практике часто встречаются случаи разделения исходной смеси на три и более части. Так. в спиртовом производстве из бражки выделяют этиловый спирт, эфироальдегидную фракцию и сивушные масла.

Рис. 18.17. Ректификационная установка периодического

действия:

/ — кипятильник; 2 — колонна; 3 — дефлегматор; 4 — холодильник; 5 — сборник

Ректификационная установка для разделения многокомпонентной смеси Установка многоколонная, предназначена для непрерывного разделения исходной смеси на три части: А, В и С.

Первая колонна обеспечивает разделение смеси на А+ВС или АВ+С. Для последующего разделения смеси на п частей требуется ректификационная установка, состоящая из п-\ ректификационных колонн.

Ректификационная установка периодического действия, используемая в малотоннажных производствах, показана на рис. 18.17. Исходная смесь загружается в кипятильник, который обогревается насыщенным водяным паром. После нагрева смеси до температуры кипения ее пары поступают в нижнюю часть ректификационной колонны. Поднимаясь по колонне, пары обогащаются легколетучим компонентом и поступают в дефлегматор, в котором конденсируются. Как и при непрерывной ректификации, конденсат разделяется на флегму и продукт, который после охлаждения в холодильнике собирается в сборнике. После извлечения продукта кубовый остаток сливают и загружают в куб новую порцию исходной смеси.

9. Современные методы исследования процессов и аппаратов. Понятие о подобии.

Теория подобия. Она дает ответ на вопрос, как следует поставить эксперимент и обработать полученные результаты и на какие процессы их можно распространить, установить условия эксперимента, при которых число опытов будет минимальным; определить наименьшее количество измеряемых величин и правильно обработать результаты экспериментов, установить области применимости полученных результатов.

Процессы пищевой технологии сложны. В ряде случаев для их математического описания удается составить дифференциальные уравнения, которые, однако, как правило, неразрешимы.

Процессы пищевой технологии сложны. В ряде случаев для их математического описания удается составить дифференциальные уравнения, которые, однако, как правило, неразрешимы.

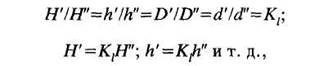

Геометрическое подобие аппаратов заключается в том, что отношение всех сходственных размеров сравниваемых аппаратов является величиной постоянной. Например, если два аппарата (рис. 2.2) геометрически подобны, то

Наглядным примером геометрического подобия служат географические карты, которые различаются только масштабом.

Временное подобие заключается в том, что отношение между интервалами времени завершения аналогичных стадий процесса сохраняется постоянным.

Например, продолжительность нагрева смеси до температуры кипения в первом аппарате составляет  , а во втором — Продолжительность испарения определенного количества воды

, а во втором — Продолжительность испарения определенного количества воды  составляет соответственно

составляет соответственно  и

и

Подобие физических величин имеет место при соблюдении геометрического и временного подобия. В этом случае говорят также о подобии полей физических величин.

10. Оборудование для мокрой очистки газов. Схемы. Назначение, устройство, принцип действия и область

применения.

Мокрую очистку газов применяют тогда, когда допустимы увлажнение и охлаждение газа, а взвешенные частицы имеют незначительную ценность. Охлаждение газа ниже температуры конденсации находящихся в нем паров способствует увеличению плотности взвешенных частиц. При этом частицы играют роль центров конденсации и тем самым обеспечивают выделение их из газового потока. Если взвешенные частицы не смачиваются жидкостью, то очистка газов в мокрых пылеулавливателях малоэффективна. В этом случае для повышения степени очистки к жидкости добавляют

поверхностно-активные вещества.

поверхностно-активные вещества.

Степень очистки газов от пыли в мокрых пылеулавливателях колеблется в зависимости от конструкции от 60 до 85 %.

Недостаток мокрой очистки — образование сточных вод, которые также должны очищаться.

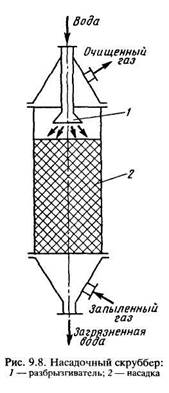

Скрубберы, полые или насадочные (рис. 9.8), являются простейшими мокрыми пылеулавливателями для очистки и охлаждения газов. Запыленный газ подается в нижнюю часть скруббера и движется противотоком к жидкости, подаваемой через разбрызгиватель или форсунки со скоростью около 1 м/с. При взаимодействии газа и жидкости происходит механическая очистка газа. Степень очистки достигает 75...85 %.

В качестве насадка используют хордовые или кольцевые элементы.

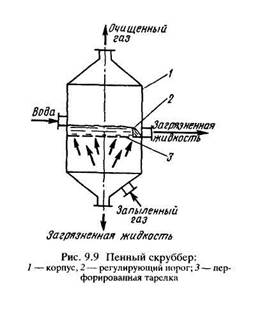

Пенные барботажные пылеулавливатели предназначены для очистки сильнозапыленных газов. Барботажный пылеулавливатель представляет собой тарельчатый скруббер (рис. 9.9). Запыленный газ подается в нижнюю часть скруббера и движется вверх. Попадая на перфорированную тарелку, куда подается промывная жидкость, газ барботирует через нее, в результате чего создается подвижная пена, которая обеспечивает большую поверхность контакта и высокую степень очистки газа. В слое пены взвешенные частицы поглощаются жидкостью. Загрязненная жидкость сливается через регу-

|

лирующий порог. Пенные скрубберы имеют, как правило, несколько перфорированных тарелок. Степень очистки газа в таких аппаратах достигает 99 %.

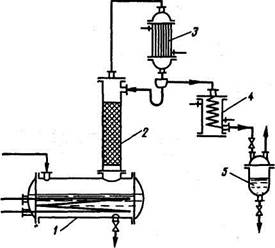

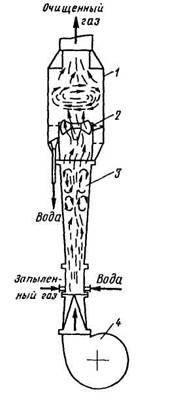

Скрубберы Вентури также применяются для мокрой очистки воздуха. В них достигается высокая степень очистки, равная 98 %. Недостаток их — большое гидравлическое сопротивление (порядка 1500...7500 Па) и необходимость установки каплеотбойника. Скруббер Вентури (рис. 9.10) состоит из двух частей: трубы Вентури, в которой происходит очистка воздуха, и разделителя, предназначенного для отделения капелек воды от газового потока.

Воздух, подлежащий очистке, поступает снизу в вертикальный патрубок, на выходе из которого создается разрежение. За счет разрежения в трубу Вентури из бачка подсасывается через коллектор вода. В результате в трубе Вентури как на стенках, так и по всему объему происходит интенсивное образование жидкостных пленок, что приводит к очистке газового потока. Осаждению капелек жидкости из газового потока способствует завихритель потока. Жидкость, выделяемая в разделителе, стекает в сборный бачок. Очищенный газовый поток выбрасывается в атмосферу.

11. Три теоремы подобия. Пи - теорема.

Первую теорему подобия можно формулировать так: при подобии процессов равны все критерии подобия.

Вторая теорема подобия (теорема Федермана — Бэкингема)

утверждает, что результаты опытов следует представлять в виде зависимостей между критериями. Функциональная зависимость между критериями подобия называется критериальным уравнением. Критериальные уравнения описывают всю группу подобных процессов. Это обстоятельство имеет большое практическое- значение и позволяет моделировать промышленный объект на подобной лабораторной модели.

Вид критериального уравнения определяется экспериментальным путем. Во многих случаях эта зависимость представляется в виде степенных функций.

Третья теорема подобия (теорема М. В. Кирпичева, А. А. Гухмана) гласит, что критериальные уравнения применимы только для подобных процессов. Явления подобны, если их определяющие критерии численно равны, а следовательно, равны и определяемые критерии.

В заключение можно констатировать, что исследование процессов методом теории подобия состоит из получения математического описания процесса с помощью дифференциальных уравнений и условий однозначности, преобразования этих дифференциальных уравнений (или дифференциального уравнения), как показано выше, в критериальное уравнение и нахождения конкретного вида этого уравнения на основании экспериментального изучения процесса.

ПИ теорема

На вопрос о числе критериев необходимых для описания процессов в обобщенном виде отвечает так называемая пи теорема:

Всякое уравнение связывающее N физических и геометрических величин, размерность которых выражается через n основных единиц измерения, может быть преобразовано в уровнение подобия π = N – n.

π–теорема позволяет определить число критериев, необходимых для описания процесса

12. Мешалки. Назначение, устройство, принцип действия и область применения.

Мешалка представляет собой комбинацию лопастей, насаженных на вращающийся вал.

Все перемешивающие устройства, применяемые в пищевых производствах, можно разделить на две группы: в первую группу входят лопастные, турбинные и пропеллерные, во вторую — специальные — винтовые, шнековые, ленточные, рамные, ножевые и другие, служащие для перемешивания пластичных и сыпучих масс.

По частоте вращения рабочего органа перемешивающие устройства делятся на тихо- и быстроходные.

Лопастные ленточные, якорные и шнековые мешалки относятся к тихоходным: частота их вращения составляет 30...90 мин"1, окружная скорость на конце лопасти для вязких жидкостей— 2...3 м/с.

Преимущества лопастных мешалок — простота устройства и невысокая стоимость. К недостаткам относится создаваемый слабый осевой поток жидкоси что не обеспечивает полного перемешивания во всем объемосмесителя. Усиление осевого потока достигается при наклоне лопастей под углом 30° к оси вала.

Якорные мешалки имеют форму днища аппарата. Их применяют при перемешивании вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений.

Шнековые мешалки имеют форму винта и применяются, как и ленточные, для перемешивания вязких сред.

К быстроходным относятся пропеллерные и турбинные мешалки: частота их вращения составляет от 100 до 3000 мин' при окружной скорости 3.. 20 м/с.

Пропеллерные мешалки изготовляют с двумя или тремя пропеллерами. Они обладают насосным эффектом и используются для создания интенсивной циркуляции жидкости. Применяются для перемешивания жидкостей вязкостью до 2 Пас.

Турбинные мешалки изготовляют в форме колес турбин с плоскими, наклонными и криволинейными лопастями. Они бывают открытого и закрытого типов. Закрытые мешалки имеют два диска с отверстиями в центре для прохода жидкости. Для одновременного создания радиального и осевого потоков применяют турбинные мешалки с наклонными лопастями. Турбинные мешалки обеспечивают интенсивное перемешивание во всем рабочем объеме смесителя. Для уменьшения кругового движения жидкости и образования воронки в смесителе устанавливаются отражательные перегородки.

Турбинные мешалки применяют при перемешивании жидкостей вязкостью до 500 Па-с, а также грубых суспензий.

Основные элементы типового смесителя с перемешивающим устройством — корпус с крышкой, привод и мешалки (рис. 11.3).

Наиболее широко применяют выносной электрический привод с вертикальным валом. Бывают также приводы с горизонтальным и боковым расположением вала. Возможно верхнее и нижнее расположение вертикального привода по отношению к смесителю.

13. Установление вида критериев, входящих в уравнение подобия. Примеры.

Критерии подобия носят названия по фамилиям выдающихся ученых, известных своими работами в соответствующей области наук. Полученный выше критерий характеризует механическое подобие и называется критерием Ньютона.

Получение критериев подобия из дифференциального уравнения сводится к следующим операциям: 1) составляется дифференциальное уравнение процесса; 2) дифференциальное уравнение приводится к безразмерному виду делением обеих частей уравнения на правую или левую часть или делением всех слагаемых на один из членов с учетом его физического смысла; 3) вычеркиваются символы дифференцирования. Символы степеней дифференциалов сохраняются.

При проведении процесса физические величины в различных точках рабочего объема могут иметь различные значения. В этом случае в критериях подобия фигурируют усредненные значения, и тогда пользуются усредненными критериями (числами) подобия.

Кроме критериев подобия, получаемых из дифференциальных

уравнений, используются также параметрические критерии, представляющие собой отношение двух одноименных величин и вытекающие непосредственно из условии задачи исследования.

Например, при изучении движения жидкости в канале процесс будет зависеть от соотношения длины трубы и диаметра l/ d=Г2 (где Г — геометрический критерий подобия), относительной шероховатости и диаметра трубы Δ/ d=Г2. Линейный размер, входящий в эти критерии подобия, называется определяющим размером.

Все критерии подобия можно разделить на определяющие и определяемые. Определяющие критерии состоят только из физических величин, входящих в условия однозначности. Критерии подобия, в состав которых входит хотя бы одна величина, не входящая в условия однозначности, называются определяемыми.

Для обеспечения подобия необходимо равенство определяющих критериев. Равенство определяющих критериев является достаточным условием подобия.

Неопределяющие критерии являются однозначной функцией определяющих критериев.

14. Классификация теплообменников. Кожухотрубный теплообменник. Назначение, устройство и область

применения.

Теплоиспользующие аппараты, применяемые в пищевых производствах для проведения теплообменных процессов, называют теплообменниками. Теплообменники характеризуются разнообразием конструкций, которое объясняется различным назначением аппаратов и условиями проведения процессов.

По принципу действия теплообменники делятся на рекуперативные, регенеративные и смесительные (градирни, скрубберы, конденсаторы смешения и т. д.).

В рекуперативных теплообменниках теплоносители разделены стенкой и теплота передается от одного теплоносителя к другому через разделяющую их стенку.

В регенеративных теплообменниках одна и та же теплообменная поверхность омывается попеременно горячим и холодным теплоносителями. При омывании горячим теплоносителем поверхность нагревается за счет его теплоты, при омывании поверхности холодным теплоносителем она охлаждается, отдавая теплоту. Таким образом, теплообменная поверхность аккумулирует теплоту горячего теплоносителя, а затем отдает ее холодному теплоносителю.

В смесительных аппаратах передача теплоты происходит при непосредственном взаимодействии теплоносителей.

Рекуперативные теплообменники в зависимости от конструкции разделяются на кожухотрубчатые, типа «труба в трубе», змеевиковые, пластинчатые, спиральные, оросительные и аппараты с рубашками. Особую группу составляют трубные выпарные аппараты.

Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах.

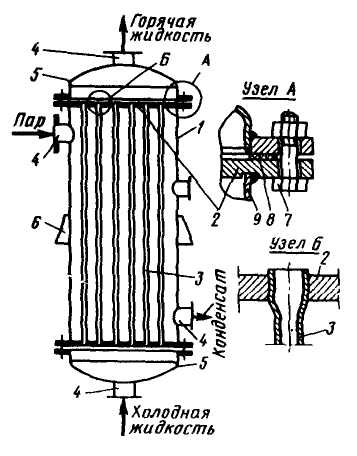

Кожухотрубный вертикальный одноходовой теплообменник с неподвижными трубными решетками (рис. 14.11,а) состоит из цилиндрического корпуса, который с двух сторон ограничен приваренными к нему трубными решетками с закрепленными в них греющими трубами. Пучок труб делит весь объем корпуса теплообменника на трубное пространство, заключенное внутри греющих труб, и межтрубное. К корпусу прикреплены с помощью болтового соединения два днища. Для ввода и вывода теплоносителей корпус и

|

днища имеют патрубки. Один поток теплоносителя, например жидкость, направляется в трубное пространство, проходит по трубкам и выходит из теплообменника через патрубок в верхнем днище. Другой поток теплоносителя, например пар, вводится в межтрубное пространство теплообменника, омывает снаружи греющие трубы и выводится из корпуса теплообменника через патрубок.

Рис. 14.11. Схема вертикального одно-ходового кожухотрубного теплообменника с неподвижными трубными решетками и размещение труб в трубной

решетке:

/ — корпус, 2 — трубная решетка, 3 — греющая труба, 4 — патрубок, 5 — днища, 6 — опорная лапа; 7 — болт; 8 — прокладка, 9 — обечайка

Теплообмен между теплоносителями осуществляется через стенки труб.

Греющие трубы соединены с трубной решеткой сваркой либо развальцованы в ней (см. узел Б на рис. 14.11, а). Греющие трубы изготовляют из стали, меди или латуни.

Размещают греющие трубы в трубных решетках несколькими способами: по сторонам и вершинам правильных шестиугольников (в шахматном порядке), по сторонам и вершинам квадратов (коридорное) и по концентрическим окружностям. Такие способы размещения обеспечивают создание компактной конструкции теплообменника. Шаг размещения труб зависит от внешнего диаметра трубы.

15. Классификация неоднородных систем. Методы разделения неоднородных систем.

Неоднородными, или гетерогенными, называют системы, состоящие, как минимум, из двух фаз: дисперсной (внутренней), обычно находящейся в тонкораздробленном состоянии, и дисперсионной (внешней), окружающей частицы дисперсной фазы.

Суспензии состоят из жидкой дисперсионной и твердой дисперсной фаз. В зависимости от размера взвешенных твердых частиц суспензии делятся на грубые с частицами размером >100 мкм; тонкие, когда размеры твердых частиц составляют ОД...100 мкм, и коллоидные растворы, содержащие твердые частицы размерами =50,1 мкм.

Эмульсии состоят из двух жидких фаз, не растворяющихся одна в другой: дисперсионной и дисперсной. Размер частиц дисперсной фазы может колебаться в значительных пределах. Под действием гравитационной силы эмульсии обычно расслаиваются, однако тонкие эмульсии с размером капель дисперсной фазы менее 0,4...0,5 мкм, а также содержащие стабилизаторы, становятся устойчивыми и не расслаиваются в течение продолжительного времени.

С увеличением концентрации дисперсной фазы может возникнуть состояние, когда дисперсная фаза обращается в дисперсионную и наоборот. Такой взаимный переход называется инверсией фаз.

Пены состоят из жидкой дисперсионной и газовой дисперсной фаз. По своим свойствам пены близки к эмульсиям.

Пыли и дымы состоят из газовой дисперсионной и твердой дисперсной фаз. Образуются пыли обычно при дроблении, смешивании и транспортировке твердых материалов. Размеры твердых частиц пылей составляют от 3 до 70 мкм. Дымы образуются при горении. Размер твердых частиц в дымах составляет 0,3- -5 мкм.

Туманы состоят из газовой дисперсионной и жидкой дисперсной фаз. Туманы образуются при конденсации. Размер жидких капель в тумане 0,3...3 мкм. Пыли, туманы и дымы представляют собой аэрозоли.

Методы разделения.В пищевых производствах часто возникает задача разделения неоднородных систем на составные части. Так, в производстве вина требуется его осветление, т. е. отделение взвешенных твердых частиц от жидкой фазы; пивное сусло отделяют от дробины; в производстве сахара суспензию после сатурационных аппаратов разделяют с целью получения сока, а разделяя утфель, получают кристаллический сахар. В производствах, где для получения продукта (сухого молока, молочно-овощных концентратов) используются распылительные сушилки, отходящие газы улавливаются и очищаются во избежание уноса ценных продуктов и загрязнения окружающей среды.

Основные методы разделения неоднородных систем в пищевой промышленности — осаждение, фильтрование и центрифугирование.

Осаждение — процесс разделения жидких и газовых неоднородных систем под действием гравитационных сил, сил инерции (центробежной силы) или сил электрического поля. Соответственно различают гравитационное отстаивание, циклонное и отстойное центрифугирование, электроочистку.

Фильтрование — процесс разделения жидких и газовых неоднородных систем с использованием пористой перегородки, способной пропускать жидкость и газ, но задерживающей взвешенные частицы. Фильтрование осуществляется под действием сил давления или центробежных сил. Соответственно различают просто фильтрование и центробежное фильтрование.

Фильтрование более эффективно для разделения суспензий, эмульсий и пылей, чем осаждение.

Мокрое разделение — процесс улавливания взвешенных в газе частиц жидкостью.

Применяется для очистки газов и разделения суспензий.

16. Конвективные сушилки: туннельные и ленточные. Назначение, устройство и принцип действия.

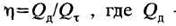

Конвективные сушилки, среди которых простейшими являются камерные, представляют собой корпус, внутри которого

находятся вагонетки. На полках вагонеток помещается влажный материал. Теплоноситель нагнетается в сушилку вентилятором, нагревается в калорифере и проходит над поверхностью высушиваемого материала или пронизывает слой материала снизу вверх. Часть отработанного воздуха смешивается со свежим воздухом. Эти сушилки периодического действия работают при атмосферном давлении. Их применяют в малотоннажных производствах для сушки материалов при невысоких температурах в мягких условиях. Камерные сушилки имеют низкую производительность и отличаются неравномерностью сушки продукта.

I Туннельные сушилки используют для сушки сухарей, овощей, фруктов, макарон и других продуктов. По организации процесса эти сушилки относятся к сушилкам непрерывного действия. Сушилки представляют собой удлиненный прямоугольный корпус, в котором перемещаются по рельсам тележки с высушиваемым материалом, расположенным на полках тележек. При этом время пребывания тележек в сушильной камере равняется продолжительности сушки. Сушка материала достигается за один проход тележек. Свежий воздух засасывается вентилятором и поступает, нагреваясь в калориферах, в сушилку. Перемещение тележек происходит с помощью толкателя.

Горячий воздух взаимодействует в сушилке с материалом в прямотоке либо в противотоке. В ряде случаев в туннельных сушилках возможно осуществить рециркуляцию воздуха и его промежуточный подогрев в сушильной камере. Калориферы и вентиляторы устанавливают на крыше сушилки, сбоку или в туннеле под сушилкой. Отработанный воздух из сушилки выбрасывается через газоход.

Ленточные многоярусные конвейерные сушилки применяют для сушки макаронных изделий, сухарей, фруктов, овощей, крахмала и др. Влажный материал загружается через верхний загрузочный бункер, как показано на рис. 22.15^ или боковой и поступает на верхний перфорированный ленточный конвейер, на котором перемещается вдоль сушильной камеры, и затем пересыпается на нижерасположенный конвейер. С нижнего конвейера высушенный материал поступает в разгрузочный бункер или на приемный конвейер.

Пересыпание материала с ленты на ленту способствует его перемешиванию, что, в свою очередь, увеличивает скорость сушки.

Чтобы материал направленно пересыпался с вышерасположенного конвейера на нижерасположенный, устанавливают направляющие лотки.

Воздух нагнетается вентилятором, проходит через калорифер и направляется в сушильную камеру, где пронизывает слой материала на каждой перфорированной ленте. Для промежуточного подогрева воздуха под лентами каждого конвейера находится калорифер, выполненный из оребренных труб.

Ленточные сушилки бывают прямоточными и противоточными. В таких сушилках может быть предусмотрена рециркуляция воздуха. Благодаря промежуточному подогреву и рециркуляции воздуха в ленточных сушилках достигаются мягкие условия сушки.

17. Кинематика отстаивания. Формула Стокса. Влияние формы частиц и их концентрации на процесс отстаивания.

Отстаивание — это частный случай разделения неоднородных жидких или газообразных систем в результате выделения твердых или жидких частиц под действием гравитационной силы. Применяют отстаивание при грубом разделении суспензий, эмульсий и пылей. Этот способ разделения характеризуется низкой скоростью процесса. Отстаиванием не удается полностью разделить неоднородную смесь на дисперсную и дисперсионную фазы. Однако простое аппаратурное оформление процесса и низкие энергетические затраты определили широкое применение этого метода разделения в пищевой и смежных отраслях промышленности.

Отстаивание проводят в аппаратах различных конструкций, называемых отстойниками.

При отстаивании должны соблюдаться следующие условия: продолжительность пребывания разделяемого потока в аппарате должна быть равна или больше времени осаждения частиц; линейная скорость потока должна быть меньше скорости осаждения. При Эффективность работы отстойника может быть увеличена посредством уменьшения пути отстаивания частиц, т. е. высоты слоя жидкости h. Это условие реализовано в многоярусных отстойниках.

Во вращающемся потоке на взвешенную частицу действует центробежная сила, под действием которой частица движется от центра к стенке аппарата со скоростью, равной скорости осаждения. Центробежная сила

|

Расчет скорости осаждения в поле центробежных сил производится по соотношениям (6.13) и (6.10)...(6.12) при подстановке в них вместо критерия Аг модифицированного критерия Аг, равного КцАх.

При ламинарном движении скорость центробежного осаждения частицы определяется из уравнения Стокса:

ОЦ

Продолжительность осаждения т найдем из выражения

Подставив уц из (7.6) в (7.7) и проведя интегрирование,-получим уравнение для определения продолжительности осаждения частиц под действием центробежной силы при ламинарном движении

Процесс разделения суспензий в отстойных центрифугах складывается из стадий осаждения твердых частиц на стенках барабана и уплотнения осадка.

Производительность осадительных центрифуг на практике ниже, чем полученная расчетным путем, так как, во-первых, производительность центрифуг снижается из-за отставания скорости вращения частиц жидкости от скорости вращения ротора центрифуги; во-вторых, из-за неравномерного течения жидкости вдоль ротора осадившиеся частицы смываются с его стенок; в-третьих, образующиеся вихревые потоки взмучивают частицы.

| четной |

|

Коэффициент эффективности отстойных центрифуг учитывает снижение действительной производительности по сравнению с рас действительная производительность; Qt— расчетная производительность.

Коэффициент эффективности для каждой конкретной конструкции центрифуг определяется опытным путем.

18. Кондуктивные сушилки. Назначение, устройство и принцип действия.

Сушилки, применяемые в пищевой промышленности, отличаются разнообразием конструкций и подразделяются по способу подвода теплоты (конвективные, контактные и др.); по виду используемого теплоносителя (воздух, газ, пар, топочные газы); по величине давления в сушилке (атмосферные и вакуумные); по способу организации процесса (периодического или непрерывного действия); по схеме взаимодействия потоков (прямоточные, противо-точные, перекрестного и смешанного тока).

Конвективные сушилки, среди которых простейшими являются камерные (рис. 22.13), представляют собой корпус, внутри которого находятся вагонетки. На полках вагонеток помещается влажный материал. Теплоноситель нагнетается в сушилку вентилятором, нагревается в калорифере и проходит над поверхностью высушиваемого материала или пронизывает слой материала снизу вверх. Часть отработанного воздуха смешивается со свежим воздухом. Эти сушилки периодического действия работают при атмосферном давлении. Их применяют в малотоннажных производствах для сушки материалов при невысоких температурах в мягких условиях. Камерные сушилки имеют низкую производительность и отличаются неравномерностью сушки продукта.

19. Центрифугирование. Расчёт производительности сегорагора (формула проф. Бремера).

20. Выпарной аппарат с естественной циркуляцией. Назначение устройство и принцип действия.

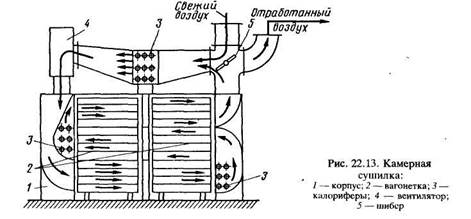

Выпарные аппараты с естественной циркуляцией просты по конструкции и применяются для выпаривания растворов невысокой вязкости, не склонных к кристаллизации. Эти аппараты бывают с соосной и вынесенной греющими камерами (рис. 15.8, а, б).

Выпарной аппарат состоит из сепаратора, греющей камеры и циркуляционной трубы. Сепаратор представляет собой цилиндрическую емкость с эллиптической крышкой, присоединенную с помощью болтов к греющей камере. В сепараторе для отделения капелек жидкости от вторичного пара устанавливают отбойники различной конструкции. Греющая камера выполнена в виде вертикального кожухотрубного теплообменника, в межтрубное пространство которого поступает греющий пар, а в греющих трубках кипит раствор. Нижние части сепаратора и греющей камеры соединены циркуляционной трубой.

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой циркуляционной трубы и кипятильных

труб. Если жидкость в трубах нагрета до кипения, то в результате выпаривания части жидкости в этих трубах образуется парожидкостная смесь, плотность которой меньше плотности самой жидкости. Таким образом, масса столба жидкости в циркуляционной трубе больше, чем в кипятильных трубах, вследствие чего происходит циркуляция кипящей жидкости по пути кипятильные трубы — паровое пространство — циркуляционная труба — трубы и т. д. При циркуляции повышается коэффициент теплоотдачи со стороны кипящей жидкости и снижается образование накипи на поверхности труб.

Для естественной циркуляции требуются два условия: 1) достаточная высота уровня жидкости в циркуляционной трубе, чтобы уравновесить столб парожидкостной смеси и создать необходимую скорость; 2) достаточная интенсивность парообразования в кипятильных трубах, чтобы парожидкостная смесь имела возможно малую плотность.

Представленные на рис. 15 8 аппараты выгодно отличаются от устаревших конструкций аппаратов с центральной циркуляционной трубой Наличие обогреваемой центральной циркуляционной трубы приводило к снижению интенсивности циркуляции.

Парообразование в кипятильных трубах определяется физическими свойствами раствора (главным образом вязкостью) и разностью температур между стенкой трубы и жидкостью. Чем ниже вязкость раствора и чем больше разность температур, тем интенсивнее парообразование и больше скорость циркуляции. Для создания интенсивной циркуляции разность температур между греющим паром и раствором должна быть не ниже 10 °С.

Выпарные аппараты, показанные на рис. 15.8, имеют площадь поверхности теплопередачи от 10 до 1200 м^, длину кипятильных труб от 3 до 9 м в зависимости от их диаметра. Диаметр кипятильных труб составляет 25, 38 и 57 мм. Избыточное давление в греющей камере 0,3...1,6 МПа, а в сепараторе вакуум примерно 93,0 кПа. Соотношение площадей сечения циркуляционной трубы и греющей камеры составляет не менее 0,3.

Выпарные аппараты с естественной циркуляцией характеризуются простотой конструкции и легкодоступны для ремонта и очистки.

21. Фильтрование. Виды фильтрования.

При разделении суспензий в зависимости от вида фильтровальной перегородки и свойств самой суспензии фильтрование может происходить с образованием осадка на поверхности перегородки, с закупориванием пор фильтрующей перегородки и с тем и другим явлениями одновременно (промежуточный вид фильтрования).

Фильтрование с образованием осадка на поверхности фильтрующей перегородки имеет место, когда диаметр твердых частиц больше диаметра пор перегородки (рис. 8.1,а). Этот способ осуществим при концентрации твердой фазы суспензии более 1 мае. %, когда создаются благоприятные условия для образования сводиков над входами в поры фильтровальной перегородки. Образованию сводиков способствует увеличение скорости осаждения и концентрации твердой фазы в суспензии.

Фильтрование с закупориванием пор (рис. 8.1,6) происходит, когда твердые частицы проникают в поры фильтровальной перегородки. Закупоривание пор твердыми частицами наблюдается уже в начальный период процесса фильтрования, что снижает производительность фильтра. Для поддержания ее на должном уровне фильтр регенерируют, промывая обратным током жидкости либо прокаливая металлические фильтровальные перегородки.

Промежуточный вид фильтрования имеет место в случае одновременного закупоривания пор фильтровальной перегородки и отложения осадка на поверхности фильтровальной перегородки.

Для повышения скорости фильтрования при разделении суспензий с небольшой концентрацией твердой фазы либо содержащих слизистые вещества фильтрование проводят в присутствии вспомогательных веществ, препятствующих закупориванию пор фильтровальной перегородки. Слой вспомогательного вещества наносят на фильтровальную перегородку перед фильтрованием суспензии. В качестве вспомогательных веществ используют тонкодисперсные угли, перлит, асбест, кизельгур, фиброфло, аксанит и другие материалы.

22. Теплообменники смешения. Назначение, устройство и область применения.

Смесительные теплообменники бывают мокрого и сухого типов. теплота в них передается от одного теплоносителя к другому при их смешении.

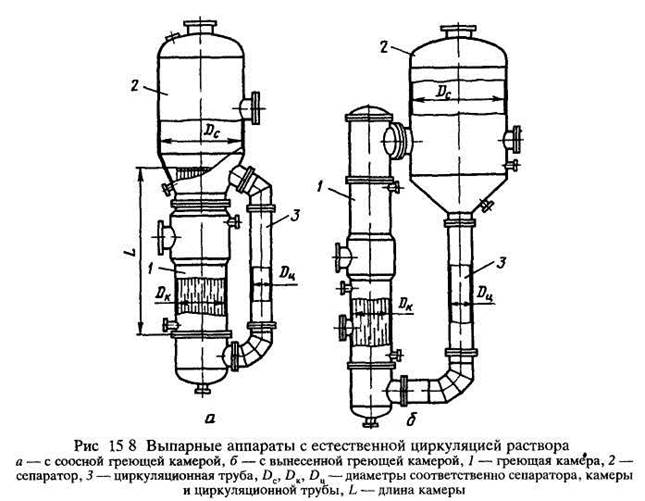

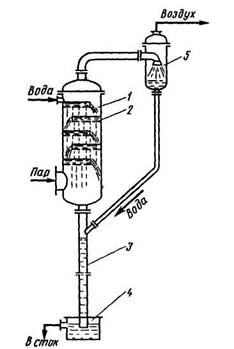

Мокрый прямоточный конденсатор предназначен для конденсации пара водой. Охлаждающая вода вводится в конденсатор через сопла. Распыление воды значительно увеличивает площадь поверхности теплообмена между паром и водой. При взаимодействии капелек воды с паром пар конденсируется. Конденсат, вода и несконденсировавшиеся газы откачиваются из конденсатора мокровоздушным насосом. Температуру воздуха принимают равной температуре охлаждающей воды на выходе из конденсатора: tB=tB K.

В противоточном сухом конденсаторе смешения (рис. 14.26) взаимодействие пара и охлаждающей воды происходит в противотоке. Охлаждающая вода поступает на верхнюю перфорированную тарелку конденсатора, а пар — под нижнюю тарелку. Вода протекает с тарелки на тарелку в виде тонких струй через отверстия и борта. Взаимодействие пара с жидкостью происходит в межтарельчатом объеме конденсатора. Образовавшийся в результате конденсации пара конденсат вместе с водой выводится через барометрическую трубу, конец которой опущен в колодец, а воздух отсасывается через ловушку вакуум-насосом. В связи с этим такие конденсаторы иногда называют барометрическими.

Процесс конденсации в барометрических конденсаторах протекает под вакуумом. Обычно абсолютное давление в них составляет 0,01...0,02 МПа.

Для уравновешивания разности давлений в барометрическом конденсаторе и атмосферного служит столб жидкости, находящейся барометрической трубе.

23. Теория фильтрования с образованием осадка.

Фильтрование с образованием осадка на поверхности фильтрующей перегородки имеет место, когда диаметр твердых частиц больше диаметра пор перегородки (рис. 8.1,а). Этот способ осуществим при концентрации твердой фазы суспензии более 1 мае. %, когда создаются благоприятные условия для образования сводиков над входами в поры фильтровальной перегородки. Образованию сводиков способствует увеличение скорости осаждения и концентрации твердой фазы в суспензии.

24. Барабанные сушилки. Назначение, устройство и принцип действия.

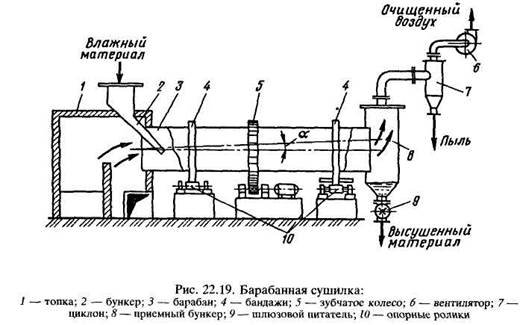

Барабанные сушилки применяют для сушки свекловичного жома, зерно-картофельной барды, кукурузных ростков и мезги, зерна и сахара-песка. Сушка в барабанных сушилках происходит при атмосферном давлении. Теплоносителем являются воздух либо топочные газы.

Барабанные сушилки (рис. 22.19) имеют цилиндрический полый горизонтальный барабан, установленный под небольшим углом к горизонту. Барабан снабжен бандажами, каждый из которых катится по двум опорным роликам и фиксируется упорными роликами. Барабан приводится во вращение от электропривода с помощью насаженного на барабан зубчатого колеса. Частота вращения барабана не превышает 5...8 мин""1. Влажный материал поступает в сушилку через питатель. При вращении барабана высушиваемый материал пересыпается и движется к разгрузочному отверстию. За время пребывания в барабане материал высушивается при взаимодействии с теплоносителем — в данном случае с топочными газами, которые поступают в барабан из топки.

Для улучшения контакта материала с сушильным агентом в барабане устанавливают внутреннюю насадку, которая при вращении барабана способствует перемешиванию материала и улучшает обтекание его сушильным агентом. Тип насадки выбирают в зависимости от свойств материала. На рис. 22.20 показаны некоторые типы внутренних насадок. Подъемно-лопастную насадку используют для сушки крупнокусковых и склонных к налипанию материалов. Для сушки мелкокусковых, сыпучих материалов применяют распределительную насадку. Газы и материал могут двигаться прямотоком и противотоком. При прямотоке удается избежать перегрева материала, так как при этом горячие газы взаимодействуют с материалом с высокой влажностью. Чтобы исключить большой унос пыли, газы просасываются через барабан вентилятором со скоростью 2...3 м/с. Перед выбросом в атмосферу отработанные газы очищаются в циклоне.

Для улучшения контакта материала с сушильным агентом в барабане устанавливают внутреннюю насадку, которая при вращении барабана способствует перемешиванию материала и улучшает обтекание его сушильным агентом. Тип насадки выбирают в зависимости от свойств материала. На рис. 22.20 показаны некоторые типы внутренних насадок. Подъемно-лопастную насадку используют для сушки крупнокусковых и склонных к налипанию материалов. Для сушки мелкокусковых, сыпучих материалов применяют распределительную насадку. Газы и материал могут двигаться прямотоком и противотоком. При прямотоке удается избежать перегрева материала, так как при этом горячие газы взаимодействуют с материалом с высокой влажностью. Чтобы исключить большой унос пыли, газы просасываются через барабан вентилятором со скоростью 2...3 м/с. Перед выбросом в атмосферу отработанные газы очищаются в циклоне.

25. Теория фильтрования с закупориванием пор.

Фильтрование с закупориванием пор происходит,

когда твердые частицы проникают в поры фильтровальной перегородки. Закупоривание пор твердыми частицами наблюдается уже в начальный период процесса фильтрования, что снижает производительность фильтра. Для поддержания ее на должном уровне фильтр регенерируют, промывая обратным током жидкости либо прокаливая металлические фильтровальные перегородки.

26. Распылительные сушилки. Назначение, устройство и принцип действия.

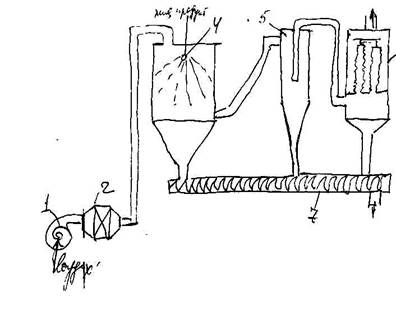

Распылительные сушилки предназначены для сушки растворов, суспензий и пастообразных материалов. Сушкой распылением получают сухое молоко, молочно-овощные концентраты, пищевые и кормовые дрожжи, яичный порошок и другие продукты.

Распылительные сушилки представляют собой в большинстве случаев коническо-цилиндрический аппарат, в котором происходит диспергирование материала при помощи специальных диспергато-ров в поток теплоносителя. В качестве диспергаторов применяют центробежные распылители, пневматические и механические форсунки.

При непосредственном контакте теплоносителя — воздуха с распыленным материалом почти мгновенно протекает тепломассооб-менный процесс. Продолжительность пребывания материала в сушилке не превышает 50 с.

Преимущество распылительных сушилок — возможность использования теплоносителей с высокой температурой даже для сушки термолабильных материалов.

Однако распылительные сушилки имеют сравнительно неболь

шой удельный съем влаги в пределах до 20 кг/м3, большой расход

теплоносителя и, как следствие, значительную материало- и

энергоемкость.

1.вентилятор

2.колорифер

2.колорифер

3.корпус сушилки

4.разбрызгивающее устройство

5.циклон

6.рукавный фильтр

7.внек для выгрузки

27. Мембранные методы фильтрования.

К процессам обычного фильтрования принято относить гидромеханические процессы, не осложненные физико-химическими явлениями. На нашей схеме такие процессы проходят на фильтрующих перегородках с диаметром пор от 1 мкм и более.

Процессы на перегородках с диаметром пор порядка 0,1 до нескольких микрометров принято относить к микрофильтрации. В этих процессах могут отделяться как мельчайшие частицы механической примеси, так и отдельные клеточные организмы и частицы клеток, как, например, дрожжевые клетки в процессах микрофильтрации продуктов брожения. Процессы микрофильтрации осложняются образованием гелеобразных слоев на поверхности фильтрующей перегородки, которую в дальнейшем будем называть микрофильтрационной мембраной. Между гель-слоем и мембраной возникает физическое или физико-химическое взаимодействие, приводящее иногда к полной закупорке пор и прекращению процесса. В каждом случае следует учитывать, что проницаемость гель-слоя во много раз ниже проницаемости самой мембраны и именно она определяет производительность процесса.

Процессы ультрафильтрации выполняют на мембранах со средним диаметром пор от 0,01 до 0,1 мкм, называемых улыпрафильтра-ционными мембранами. В процессах ультрафильтрации разделяют растворы, содержащие крупные молекулы, например молекулы полимеров, в том числе молекулы белков.

Мембраны для процессов обратного осмоса имеют поры, средний диаметр которых не превышает 0,01 мкм. Так как на практике используют обратноосмотическиемембраны с размерами пор значительно ниже указанной границы, принято измерять средний диаметр пор в ангстремах.

Процессы микрофильтрации, ультрафильтрации и обратного осмоса осуществляют под избыто

2015-05-05

2015-05-05 3491

3491