Фильтры очистки топлива

Топливные фильтры предназначены для очистки топлива от твердых частиц. Они также предохраняют топливо от компонентов, вызывающих износ агрегатов системы впрыска, поэтому должны быть достаточно емкими, чтобы собирать большое количество отсеиваемых частиц и обеспечивать длительные интервалы между техническими обслуживаниями. Если фильтр забивается, подача топлива снижается, и мощность двигателя падает.

Прецизионные детали системы впрыска очень чувствительны к мельчайшему загрязнению топлива. К их защите от износа предъявляются высокие требования, чтобы обеспечить надежность работы, минимальный расход топлива и предписанный уровень эмиссии ОГ.

При особо высоких требованиях к защите от износа и/или при увеличенном интервале обслуживания системы подачи топлива снабжаются фильтрами грубой и тонкой очистки.

Фильтр грубой очистки топлива предназначен для очистки топлива от грубых механических примесей и воды и работает как отстойник.

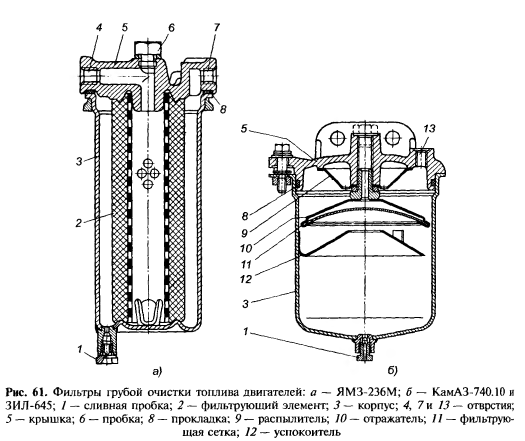

Фильтр грубой очистки топлива двигателя ЯМЗ-236М (рис. 2, а) состоит из корпуса с крышкой и сменного фильтрующего элемента из хлопковой нити, намотанной на металлический трубчатый перфорированный каркас. Плотное соединение фильтрующего элемента с корпусом и крышкой достигается тем, что трехгранные кольцевые ребра крышки и днища корпуса вдавливаются в мягкие торцевые поверхности фильтра.

Топливо по трубопроводу поступает в полость между стенками корпуса и фильтрующим элементом. Пройдя через фильтр, очищенное топливо поступает внутрь каркасной трубки и далее к топливоподкачивающему насосу. На внешней поверхности фильтрующего элемента и на днище корпуса осаждаются механические примеси. Для удаления воздуха при замене фильтра в верхней части крышки имеется резьбовое отверстие, закрытое пробкой.

На двигателях КамАЗ-740.10 и ЗИЛ-645 фильтр грубой очистки (рис. 2, б) состоит из корпуса, крышки, распылителя, отражателя, фильтрующей сетки и успокоителя. Топливо подается к распылителю и стекает по отражателю в корпус. Крупные механические примеси и вода осаждаются на дне корпуса, а топливо, прошедшее фильтрующую сетку, поступает по трубопроводу низкого давления к топливоподкачивающему насосу.

Рис. 2. Фильтры грубой очистки топлива двигателей: а — ЯМЗ-236М; 6 — КамАЗ-740.10 и ЗИЛ-645;

1 -пробка; 2 — фильтрующий элемент; 3 — корпус; 4, 7 и 13 — отврстия; 5 — сливная крышка; 6 — пробка; 8 — прокладка; 9 — распылитель; 10— отражатель; 11 — фильтрующая сетка; 12 — успокоитель

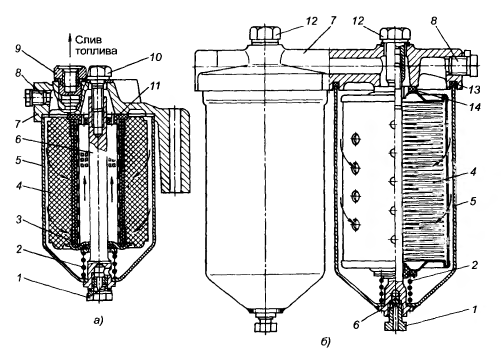

Фильтр тонкой очистки топлива предназначен для очистки топлива от более мелких примесей. Фильтр двигателей ЯМЗ-236М (рис. 3, а) состоит из корпуса, крышки и фильтрующего элемента, представляющего собой перфорированный металлический трубчатый каркас, обмотанный тканью, на котором сформирована фильтрующая масса из древесной муки, пропитанной пульвербакелитом. Фильтрующий элемент прижат к крышке пружиной.

Топливо, подаваемое топливоподкачивающим насосом, заполняет полость корпуса и проходит через фильтрующий элемент, далее поднимается вдоль стержня крепления и поступает к насосу высокого давления. В крышке ввернут штуцер с калиброванным отверстием, через которое топливо сливается в бак.

На двигателях КамАЗ-740.10 и ЗИЛ-645 фильтр тонкой очистки топлива (рис. 3, б) состоит из крышки, двух корпусов со стержнями и фильтрующих элементов, прижатых к крышке пружинами. Фильтрующие элементы, изготовленные из специальной бумаги, работают параллельно.

Рис. 3. Фильтры тонкой очистки топлива двигателей:

а — ЯМЗ-2Э6М; б — КамАЗ-740.10 и ЗИЛ-645; 1 — сливная пробка; 2 — пружина фильтрующего элемента; 3, 11, 13 и 14 — прокладки; 4 — фильтрующий элемент; 5 — корпус; 6 — стержень; 7 — крышка; 8 к 12— пробки; 9 — штуцер с калиброванным отверстием; 10 — болт

Фильтр тонкой очистки топлива расположен на топливной магистрали перед топливоподкачивающим насосом или ТНВД.

Топливо может содержать влагу в виде капель воды или в виде эмульсии воды с топливом (например, конденсат, возникающий при перепадах температуры в топливном баке). Естественно, вода не должна попадать в систему впрыска топлива. Так же из-за различного поверхностного натяжения воды и топлива на фильтрующих элементах образуются капельки воды. Они накапливаются в водосборнике. Для удаления свободной влаги может применяться отдельный влагоотделитель-сепаратор, в котором капли воды отделяются от топлива под действием центробежной силы. Контролируют наличие воды специальные датчики.

Для предотвращения закупоривание пор фильтрующих элементов кристаллами парафина, образующимися в топливе при зимней эксплуатации, в топливных фильтрах применяется предварительный подогрев топлива. В большинстве случаев предварительный подогрев топлива осуществляется с помощью электронагревательных элементов, охлаждающей жидкости или топлива, поступающего из системы обратного слива.

Топливоподкачивающий насос.

В системах топливоподачи дизелей применяют поршневые насосы, которые служат для подачи топлива через фильтры к топливному насосу высокого давления (ТНВД).

Топливоподкачивающий насос крепится к корпусу ТНВД с приводом от эксцентрика его кулачкового вала и имеет также ручной привод для заполнения топливом фильтров и удаления воздуха из топливной системы.

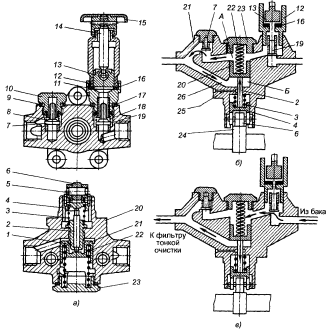

Топливоподкачивающий насос (рис. 4) состоит из корпуса, в котором имеются топливные каналы, в средней части находится отверстие под поршень и роликовый толкатель; возвратных пружин поршня и толкателя; нагнетательного клапана; впускного клапана. Над впускным клапаном ввернут цилиндр с поршнем и - штоком ручного привода. При работе двигателя эксцентрик набегает на ролик толкателя, который через шток передает усилие на поршень. Последний перемещается, сжимая возвратную пружину. В над поршневом пространстве давление топлива повышается, впускной клапан закрывается, а нагнетательный открывается, и

топливо по каналу перетекает в под поршневое пространство. Когда эксцентрик сбегает с ролика толкателя, пружина поршня перемещает поршень в обратную сторону. В над поршневом пространстве создается разрежение, открывается впускной клапан и топливо заполняет над поршневое пространство. Одновременно в под поршневом пространстве создается давление топлива, и оно поступает по трубопроводу к фильтру тонкой очистки.

Производительность топливоподкачиваюшего насоса выше, чем расход топлива при работе двигателя. При уменьшении расхода топлива двигателем давление в под поршневой полости повышается, и усилия сжатой пружины поршня недостаточно для преодоления давления топлива, ход поршня уменьшается, и, соответственно, снижается подача топлива насосом.

Толкатель при этом свободно перемещается в обе стороны. По мере увеличения расхода топлива двигателем давление в под поршневой полости уменьшается, активный ход поршня увеличивается и подача топлива насосом возрастает.

Рис. 4. Топливоподкачивающий насос поршневого типа: а — конструкция; б — схема перепуска топлива; в — схема поступления топлива в насос иподачи его к фильтру тонкой очистки; 1 — втулка; 2 — шток толкателя; 3, 8, 18 и 22 — пружины; 4 — толкатель; 5 — ось ролика; 6 — ролик; 7 — выпускной клапан; 9 и 16 — прокладки; 10 и 23 — пробки; 11 — корпус цилиндра; 12 — цилиндр; 13 — поршень; 14 — шток поршня; 15 — рукоятка; 17 — втулка цилиндра ручного насоса; 19 — впускной клапан; 20 — корпус насоса; 21 — поршень; 24 — эксцентрик; 25 и 26 — каналы; Л — полость над поршнем; Б — полость под поршнем

Топливный насос высокого давления (ТНВД) (18—20 МПа) подает через форсунки в камеру

сгорания топливо в строго определенные моменты и в определенном количестве в зависимости

от режима работы двигателя. На автомобильных двигателях применяют ТНВД золотникового

типа с постоянным ходом плунжера и регулировкой окончания подачи топлива.

Число секций топливного насоса соответствует числу цилиндров двигателя. Каждая секция

обслуживает один цилиндр. Привод топливных насосов осуществляется от зубчатых колес

распределительного вала. На двигателях марки «ЯМЗ» применяются рядные топливные

насосы (рис. 5), которые располагаются между рядами цилиндров. На двигателях марки «КамАЗ»

— двухрядные V-образные топливные насосы.

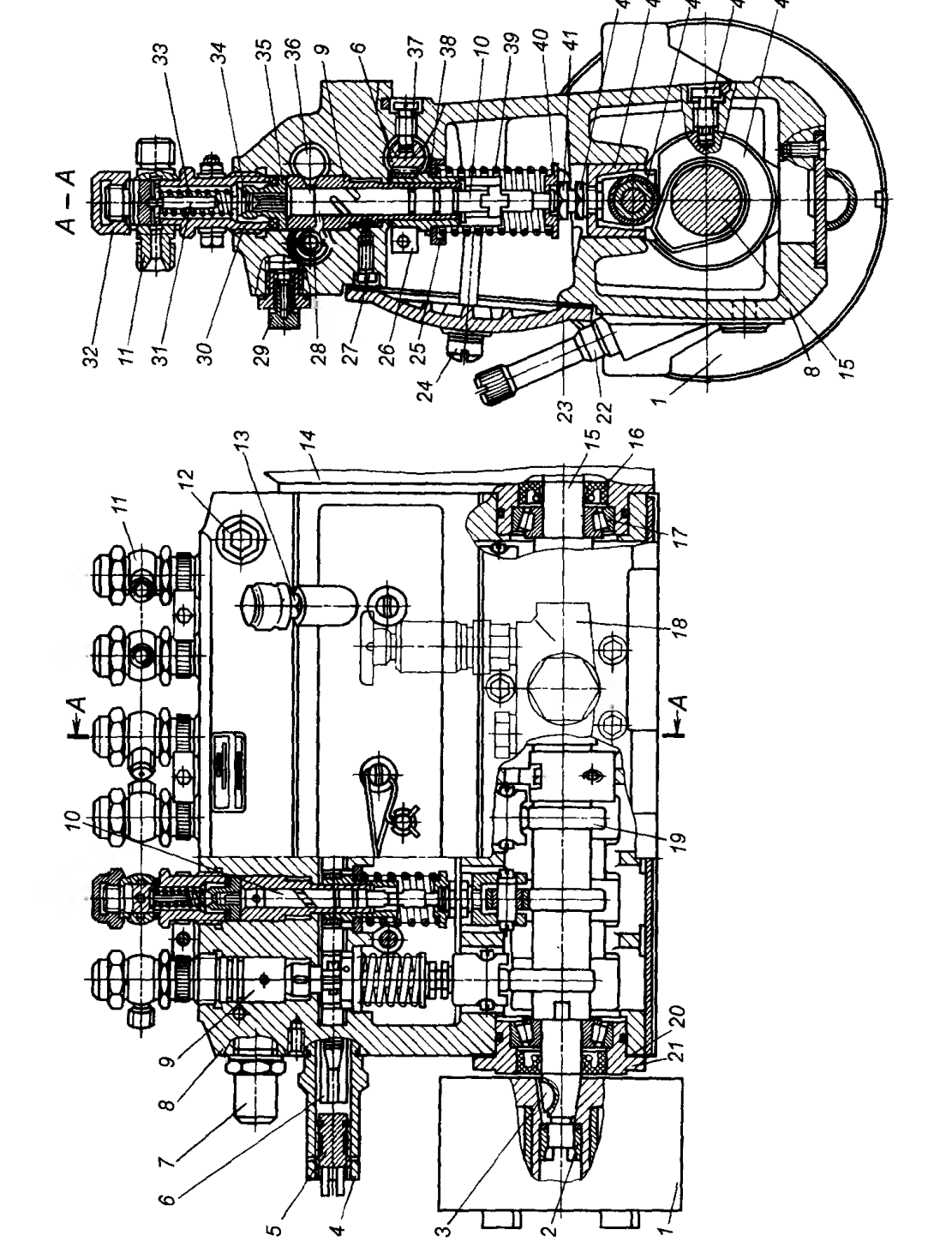

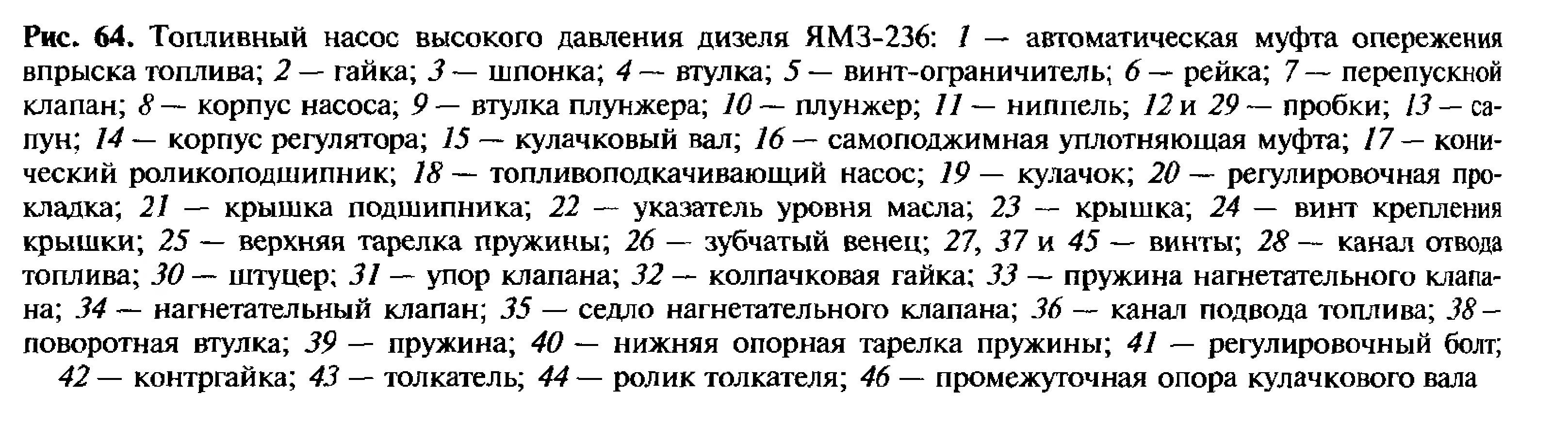

ТНВД двигателей марки «ЯМЗ» состоит из корпуса с крышками,

внутри корпуса имеется горизонтальная перегородка, в которой выполнены

гладкие отверстия с пазами под роликовые толкатели. В верхней части корпуса имеются резьбовые

отверстия крепления насосных секций, топливные каналы, отверстие крепления рейки поворота

плунжеров. В нижней части корпуса расположен кулачковый вал привода насосных секций.

Роликовый толкатель в верхней части имеет регулировочный болт с контргайкой.

Насосная секция (рис. 6) включает в себя плунжер и гильзу,

соединенные вместе, которые образуют плунжерную пару. Плунжер диаметром

9 мм имеет ход 10 мм. Для создания высокого давления зазор между

плунжером и гильзой составляет 0,00015—0,002 мм. Положение гильзы в насосе относительно

топливных каналов фиксировано стопорным винтом. В верхней части гильзы имеется

впускное и перепускное отверстия. Плунжер в верхней части имеет осевое и радиальное отверстия.

От радиального отверстия плунжера выполнены две спиральные канавки. На нижнем конце

плунжера имеется два выступа, входящих в пазы поворотной втулки,

которая поворачивает плунжер, также имеется кольцевая проточка для опорной

тарелки возвратной пружины плунжера. Другой конец пружины упирается

в верхнюю тарелку, установленную в кольцевой выточке корпуса. На поворотной втулке

крепится зубчатый хомутик, находящийся в зацеплении с рейкой по ворота плунжеров.

Над гильзой плунжера располагается нагнетательный клапан с седлом, упором и возвратной

пружиной. Насосная секция в корпусе насоса крепится штуцером. От штуцера через ниппель

топливо поступает по топливопроводу высокого давления к форсунке.

Работа насосной секции

При вращении кулачкового вала насоса (рис. 6) кулачок на бегает на ролик т олкателя,

который передает усилие на плунжер. Плунжер движется вверх, сжимая возвратную пружину и

вытесняя топливо через впускное отверстие в канал насоса. При перекритии этого отверстия

давление топлива постепенно растет, и при давлении

1 МПа начинает открываться нагнетательный клапан. Клапан полностью открыт при давлении 1,8 МПа. Плунжер продолжает двигаться вверх, давление топлива в над плунжерном пространстве растет. При достижении требуемого для впрыска топлива давления (17—20 МПа) игла распылителя форсунки поднимается и происходит впрыск топлива в цилиндр.

Плунжер движется вверх, поддерживая давление впрыска топлива. Как только отсечная кромка спиральной канавки совместится с перепускным отверстием давление топлива резко падает, игла распылителя форсунки под действием возвратной пружины садится в седло. Впрыск топлива прекращается. Одновременно нагнетательный клапан под действием возвратной пружины садится в седло, объем пространства за клапаном увеличивается и происходит отсечка подачи топлива. Конусный поясок нагнетательного клапана притерт к седлу и надежно изолирует над плунжерное пространство от топливопровода высокого давления, поддерживая в нем избыточное давление топлива, что обеспечивает стабильность при малой подаче топлива.

Плунжер какое-то время еще продолжает двигаться вверх, обеспечивая гарантированный впрыск топлива. Кулачок сбегает с ролика толкателя и под действием возвратной пружины плунжер начинает двигаться вниз, надплунжерное пространство заполняется топливом.

Режим работы дизеля зависит от количества топлива, подаваемого в цилиндры секциями насоса за один ход плунжера. При повороте плунжеров во втулках на некоторый угол изменяется количество подаваемого топлива.

На многоцилиндровых двигателях из-за применения рядного насоса увеличивается длина кулачкового вала. Применение V-образных насосов позволяет уменьшить длину кулачкового вала, повысить его жесткость и увеличить давление впрыска до 70 МПа

Рис. 6Секция насоса

:

1 — кулачок распределительного вала; 2 — корпус насоса; 3 — ролик толкателя; 4 — толкатель; 5 — пята толкателя; 6 — тарелка пружины; 7 — пружина; 8 — опорная шайба; 9 — опорная втулка; 10 — плунжер; 11 — штифт; 12 — впускное отверстие; 13 - втулка плунжера; 14 — нагнетательный клапан; 15 — штуцер; 16 и 21 — уплотнительное кольцо секции; 17 — корпус секции насоса; 18 — шайба; 19 — спиральная канавка плунжера; 20- перепускное отверстие; 22 — рейка; 23 — поворотная втулка плунжера

Перемещение плунжера во втулке с момента закрытия впускного отверстия до момента открытия выпускного отверстия называется активным ходом плунжера, который в основном и определяет количество подаваемого топлива за цикл работы топливной секции.

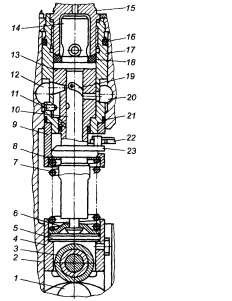

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера зубчатой рейкой 5 (рис. 7). При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При этом, чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

Рис. 7 Схема изменения подачи топлива:

1 – гильза; 2 – впускное отверстие; 3 – плунжер; 4 – винтовая кромка; 5 – рейка

На рис. (рис. 7) показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

положение а – нулевая подача топлива. Плунжер 3 повернут так, что его продольный паз расположен против выпускного отверстия, в результате чего при перемещении плунжера вверх топливо вытесняется в сливной канал, подача топлива прекращается и двигатель останавливается.

положение б – промежуточная подача, так как при повороте плунжера 3 по часовой стрелке объем вытесненного топлива уменьшается так как выпускное отверстие открывается раньше;

положение в – максимальная подача топлива и наибольший активный ход плунжера 3. В этом случае расстояние от винтовой кромки 4 плунжера до выпускного отверстия будет наибольшим.

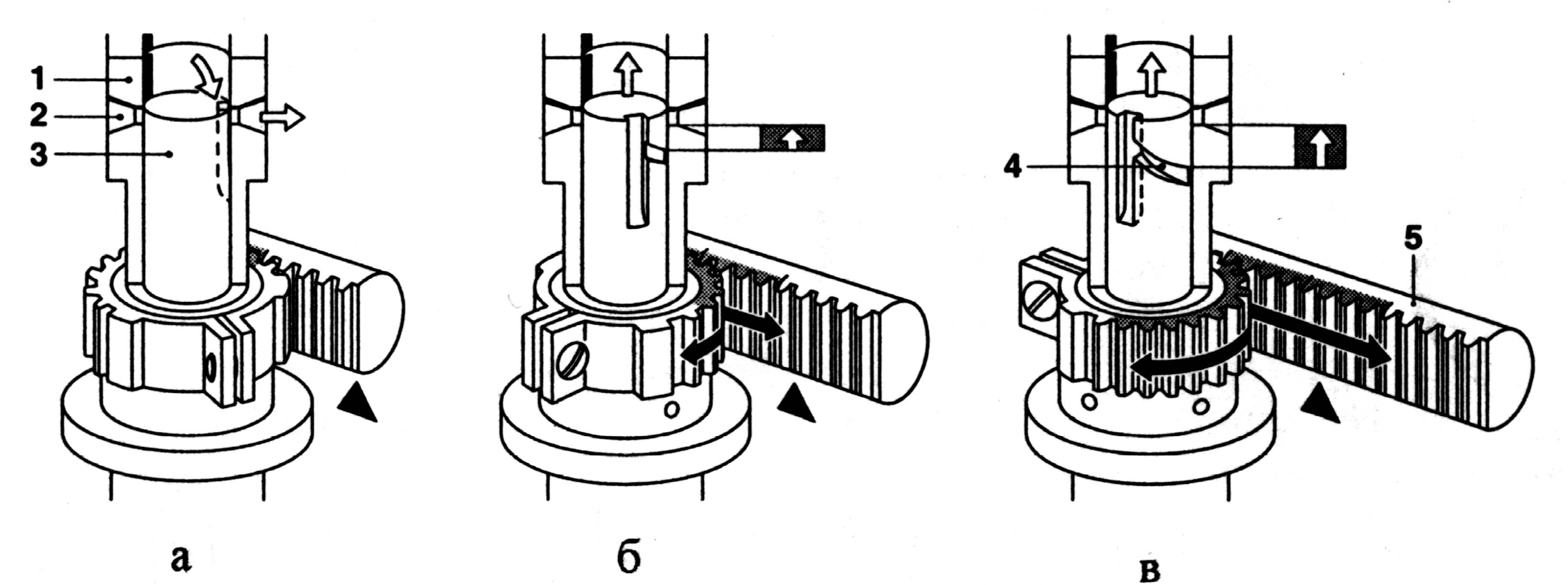

В некоторых легковых автомобилях в ТНВД с рядным расположением плунжерных пар применяются нагнетательные клапана объемного течения и ограничения обратного течения (рис. 8 а), а также клапана постоянного давления (рис.8 б).

Клапана обратного течения применяются для демпфирования волн обратного давления топлива, возникающих при закрытии распылителя форсунки, что уменьшает износ распылителя и подвпрыски топлива в цилиндры двигателя. Клапан устанавливается как дополнительный над обычным клапаном перед топливопроводом высокого давления, идущим к форсунке.

Клапан состоит из головки с запорной конической фаской, разгрузочного пояска 4 и хвостовика с прорезями для прохода топлива. Сверху на клапан установлена пружина 3, которая прижимает его к седлу. При подаче топлива разгрузочный поясок вместе с конусом клапана приподнимается над направляющей втулкой и топливо под давлением поступает к форсунке. При закрытии основного клапана клапан обратного течения перекрывает доступ обратных волн топлива.

Рис.8 Штуцер ТНВД с нагнетательным клапаном:

а – с клапаном объемного течения и ограничением обратного течения; b – с клапаном постоянного течения; 1 – корпус нагнетательного клапана; 2 – обратный клапан; 3 – промежуточный объем; 4 – разгрузочный поясок; 5 – сферический клапан; 6 – втулка клапана; 7 – нагнетательный клапан; 8 – жиклер; 9 – обратный клапан

Клапана постоянного течения применяются на ТНВД с давлением впрыска более 800 кг/см2, для уменьшения кавитации. При подаче топлива через нагнетательный клапан в конце хода нагнетания шариковый обратный клапан под действием обратных волн давления топлива открывается и система топливоподачи действует как нагнетательный клапан с перепускным дросселем. При уменьшении давления клапан закрывается, при этом в магистрали сохраняется постоянное давление.

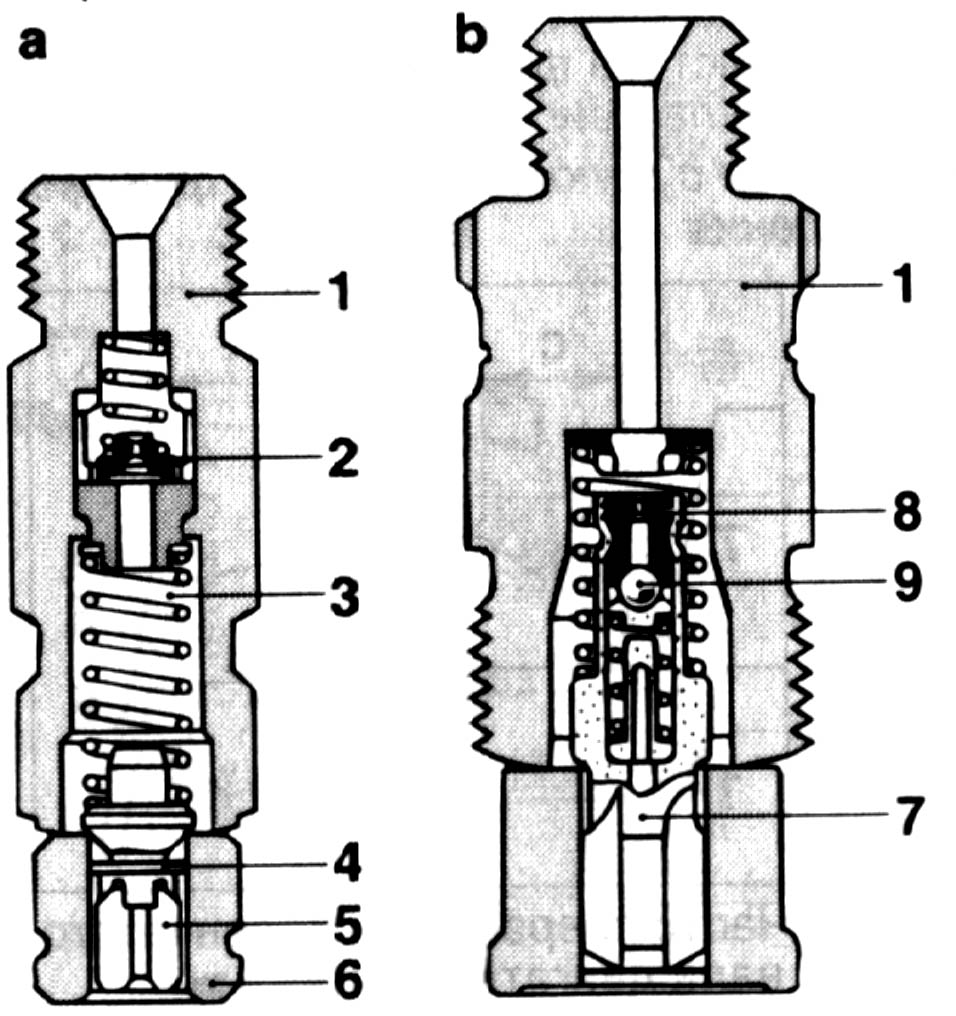

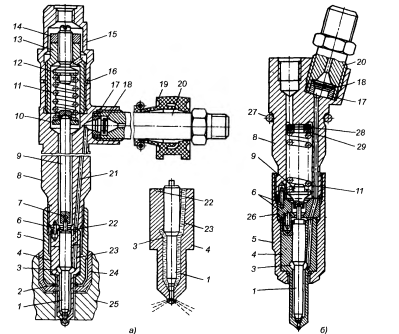

Форсунки

Форсунка служит для подачи топлива в камеру сгорания под большим давлением в мелко распыленном виде и обеспечивает четкую отсечку подачи топлива в конце впрыска. На дизелях применяют форсунки нескольких типов: открытые или закрытые, с распылителем, имеющим одно отверстие (сопло) или несколько. Закрытые форсунки могут быть штифтовые или бесштифтовые. На дизелях марок «ЯМЗ» (рис. 9, а), «КамАЗ», «ЗИЛ» (рис. 9, б) применяют закрытые бесштифтовые форсунки. Форсунка называется закрытой, так как сопла в распылителе закрыты иглой и только в момент впрыска топлива сообщаются с камерой сгорания. Для выхода топлива распылитель имеет четыре сопла диаметром 0,34 мм.

Форсунка дизелей марки «ЯМЗ» состоит из корпуса, в котором имеется центральное отверстие под штангу и наклонный топливный канал; распылителя с тщательно обработанным осевым отверстием под иглу и топливных каналов. В нижней части распылителя имеются четыре сопла, кольцевая проточка и два глухих отверстия под штифты. Игла распылителя имеет цилиндрическую направляющую часть, конусные пояски в средней и нижней частях. Распылитель с иглой крепится к корпусу накидной гайкой. В верхней боковой части находится прилив с резьбовым отверстием под топливный штуцер с фильтрующей сеткой. В центральной верхней части имеется резьба под резьбовую втулку, в центральной части которой находится резьбовое отверстие под регулировочный винт с контргайкой. Нижняя часть винта является верхней опорной тарелкой под возвратную пружину иглы распылителя. На штанге в верхней части крепится нижняя опорная тарелка пружины, в нижней части запрессован шарик для плотной посадки иглы на седло. Резьбовая втулка в верхней части закрыта колпачковой гайкой с резьбовым отверстием под дренажный трубопровод.

Топливо подводится к форсунке через штуцер с сетчатым фильтром и поступает по наклонному каналу корпуса в кольцевую проточку распылителя. Затем топливо по трем каналам проходит в кольцевую полость (сред ней части распылителя), расположенную под утолщенной (с конусным пояском) частью иглы. Под действием топлива, поступающего в полость, игла поднимается, сжимая возвратную пружину. Сопла распылителя открываются, и топливо впрыскивается в камеру сгорания. После окончания впрыска давление топлива падает и под действием возвратной пружины игла плотно садится на седло в распылителе. Давление впрыска топлива регулируется регулировочным винтом с контргайкой в резьбовой втулке затяжкой возвратной пружины иглы распылителя. Топливо, просочившееся между иглой и распылителем, отводится дренажным трубопроводом в бак.

Рис. 9, Форсунки дизелей: а — ЯМЗ-236; б — КамАЗ-740;

1 — игла распылителя; 2 — медная шайба; 3 — кольцевая полость; 4 — распылитель; 5 — накидная гайка; 6 — штифт; 7 — шарик; 8 — корпус; 9 — штанга; 10 — тарелка пружины; 11 — пружина; 12 — регулировочный винт; 13 — стакан пружины; 14 — контргайка; 15 — колпак; 16 — прокладка; 17 — втулка; 18 — сетчатый фильтр; 19 — уплотнитель штуцера; 20 — штуцер; 21 и 23 — каналы; 22 — кольцевая проточка; 24 — латунный стакан; 25 — головка блока цилиндров; 26 — проставка; 27 — уплотнительное кольцо; 28 — регулировочные шайбы; 29 — опорная шайба

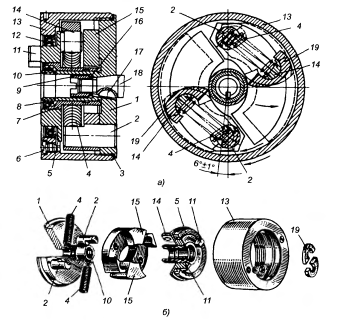

Автоматическая муфта опережения впрыска топлива позволяет изменять угол опережения впрыска топлива в зависимости от частоты вращения коленчатого вала, что повышает экономичность дизеля при различных режимах работы и улучшает его пуск. Муфта устанавливается на переднем конце кулачкового вала ТНВД.

Автоматическая муфта (рис. 10) состоит из следующих деталей: ведущей полумуфты с пальцами и шипами привода, ведомой полумуфты с ося ми грузов, двух грузов, двух пружин, двух проставок и корпуса. Ведущая полумуфта надета на ступицу ведомой полумуфты и может на ней поворачиваться. При сборке муфты корпус навертывают на ведомую полумуфту. Для уплотнения соединения ведущей полумуфты с корпусом в него запрессована самоподжимная уплотняющая манжета. Два груза, шарнирно установленные на осях, имеют криволинейную поверхность, на которую через проставки опираются пальцы ведущей полумуфты. Движение от ведущей полумуфты на ведомую передается через два груза и пружины. Во время работы двигателя ведущая полумуфта пальцами через проставки нажимает на криволинейную поверхность грузов. Усилие через оси грузов передается ведомой полумуфте, а от нее кулачковому валу насоса. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины, расходятся под действием центробежных сил. При этом грузы поворачиваются вокруг осей ведомой полумуфты и проставки скользят по криволинейной поверхности грузов. В этом случае расстояние между осями грузов и пальцами ведущей полумуфты уменьшается, пружины сжимаются и ведомая полумуфта поворачивается по ходу вращения вместе с кулачковым валом. В результате этого топливо раньше поступает в цилиндры двигателя, т. е. увеличивается угол опережения впрыска топлива.

При уменьшении частоты вращения коленчатого вала грузы сходятся, пружины разжимаются и поворачивают ведомую полумуфту в противоположную сторону, что вызывает уменьшение угла опережения впрыска топлива. Автоматическая муфта изменяет угол опережения впрыска топлива на 10-14°

Рис. 10. Автоматическая муфта опережения впрыска топлива: а — конструкция; б — детали; 1 — ведомая полумуфта; 2 — ось груза; 3 — уплотнительное кольцо; 4 — пружина; 5 — ведущая полумуфта; 6 — винт; 7 — втулка ведущей полумуфты; 8 и 12 — самоподжимные манжеты; 9 — гайка крепления муфты; 10 — ступица ведомой полумуфты; 11 — шип; 13 — корпус; 14 — палец ведущей полумуфты; 15 — груз; 16 — пружинная шайба; 17 — шпонка; 18 — кулачковый вал топливного насоса; 19 — проставка

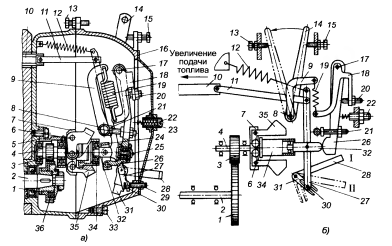

Регулятор частоты вращения коленчатого вала изменяет подачу топлива в зависимости от нагрузки двигателя, поддерживая заданную водителем частоту вращения коленчатого вала. Регулятор называется всережимным, так как он может поддерживать любую заданную водителем частоту вращения коленчатого вала и ограничивать максимальную. Ограничение максимальной частоты вращения коленчатого вала вызвано необходимостью предохранить детали дизеля от быстрого изнашивания и чрезмерных нагрузок, а ограничение малой частоты вращения — ухудшением подачи топлива и смесеобразования. Регулятор крепится к задней части корпуса ТНВД и приводится во вращение от кулачкового вала ТНВД через ускоряющие зубчатые колеса, поэтому вал регулятора вращается с большей частотой вращения, чем кулачковый вал. Это позволяет повысить чувствительность регулятора к изменению нагрузки.

Регулятор (рис. 11) состоит из корпуса с крышкой, смотрового люка, зубчатого колеса привода, вала регулятора с ведомым зубчатым колесом и державкой грузов (ролики грузов упираются в подвижную муфту с шарикоподшипником и пятой), рычага управления рейкой топливного насоса, который крепится на одной оси с пятой (рычаг тягой соединен одним концом с рейкой, а другим концом посредством пальца с кулисой). Скоба управления кулисой может занимать два положения: «Работа» и «Стоп». В состав регулятора также входят силовой и двуплечий рычаги управления регулятором, болты ограничения максимальной и минимальной частоты вращения коленчатого вала.

При неработающем двигателе скоба управления кулисой находится в положении «Стоп». После пуска двигателя грузы под действием центробежных сил расходятся и перемещают подвижную муфту от себя. Силовой и двуплечий рычаги поворачиваются против часовой стрелки, преодолевая усилие силовой пружины, одновременно рычаг управления рейкой перемещает рейку в сторону уменьшения подачи топлива. Перемещение рычажной системы продолжается до тех пор, пока центробежные силы грузов не уравновесятся силовой пружиной регулятора.

Необходимую частоту вращения коленчатого вала устанавливает водитель, нажимая на педаль подачи топлива. Установившаяся частота вращения коленчатого вала автоматически поддерживается регулятором следующим образом. При уменьшении нагрузки на двигатель частота вращения коленчатого вала возрастает, так как в цилиндры поступает то же количество топлива. Грузы регулятора, расходясь на некоторый угол, перемещают рычажную систему в сторону, соответствующую уменьшению подачи топлива и восстанавливают величину частоты вращения коленчатого вала до ±30 мин-1

При увеличении нагрузки на двигатель частота вращения коленчатого вала снижается. Центробежные силы грузов уменьшаются, грузы сходятся, рычажная система под действием силовой пружины регулятора перемещает рейку топливного насоса в сторону увеличения подачи топлива до восстановления заданного скоростного режима (перемещению рейки в сторону увеличения подачи топлива также способствует и стартовая пружина рычага рейки).

Рис. 11. Всережимный регулятор частоты вращения коленчатого вала дизеля ЯМЭ-236М: а — устройство; б — схема работы (увеличение частоты вращения коленчатого вала); 1 и 3 — зубчатые колеса; 2 — кулачковый вал топливного насоса; 4 — вал регулятора; 5 — стакан; 6 — ось грузов; 7 — державка; 8 — вал рычагов; 9 — рычаг пружины; 10 — рейка топливного насоса; 11 — тяга; 12 — стартовая пружина рычага рейки; 13 — болт ограничителя максимальной частоты вращения коленчатого вала; 14 — рычаг управления регулятором; 15 — болт регулировки минимальной частоты вращения коленчатого вала на режиме холостого хода; 16 — крышка смотрового люка; 17 — ось двуплечего рычага; 18 — двуплечий рычаг; 19 — пружина регулятора; 20, 22 и 29 — регулировочные винты; 21 — регулировочный болт; 23 — упорная пружина; 24 — серьга; 25 — корректор; 26 — рычаг; 27 — рычаг управления рейкой; 28 — скоба; 30 — палец; 31 — кулиса; 32 — пята; 33 — пробка отверстия для слива масла из регулятора; 34 — подвижная муфта; 35 — груз; 36 — резиновые сухари; I — скоба кулисы в положении «Работа»; II — скоба кулисы в положении «Стоп»

управления кулисой может занимать два положения: «Работа» и «Стоп». В состав регулятора также входят силовой и двуплечий рычаги управления регулятором, болты ограничения максимальной и минимальной частоты вращения коленчатого вала.

Топливопроводы. В топливной системе дизеля используются топливопроводы низкого и высокого давления.

Топливопроводы низкого давления предназначены для подвода топлива из бака через фильтры к насосу высокого давления и отвода излишков топлива в бак. Изготовляются они из латунных или стальных трубок и присоединяются к приборам пустотелыми болтами, контактные поверхности уплотняются медными шайбами толщиной 1,5 мм.

Топливопроводы высокого давления соединяют топливный насос высокого давления с форсунками. Все они имеют одинаковую длину и изготовляются из стальных трубок (внешний диаметр 7 мм, внутренний 2 мм). Их концы, полученные высадкой в форме конуса, привернуты накидными гайками с шайбами к конусным гнездам штуцеров топливного насоса высокого давления и форсунок. Во избежание поломок от вибрации топливопроводы закреплены специальными скобами и кронштейнами.

1. Получить задание от преподавателя.

2. Изучить систему питания двигателя, работающего на дизельном топливе с рядным расположением топливного насоса высокого давления.

3. Выписать основные параметры систему питания двигателя, работающего на дизельном топливе с рядным расположением топливного насоса высокого давления.

4. Ознакомиться с конструкцией каждого устройства входящего в заданную систему питания.

Содержание отчета.

1. Название работы.

2. Схема системы подачи топлива заданного двигателя.

3. Описание работы топливоподкачивающего насоса заданного двигателя.

4. Описание работы фильтра грубой и тонкой очистки.

5. Устройство форсунки.

6. Муфта опережения впрыска топлива.

7. Всережимный центробежный регулятор

Контрольные вопросы

1. Достоинства двигателя работающего на дизельном топливе.

2. Цетановое число дизельного топлива.

3. Механизмы системы питания топливом.

4. Механизмы системы питания воздухом.

5. Отличие бензинового двигателя от дизельного.

6. Система выпуска отработавших газов.

7. Назначение и устройство топливоподкачивающего насоса.

8. Назначение и устройство фильтра грубой очистки топлива.

9. Назначение и устройство фильтра тонкой очистки топлива.

10. Назначение и устройство топливного насоса высокого давления.

11. Принцип работы ТНВД

12. Назначение, устройство и принцип работы топливной форсунки.

13. Муфта опережения впрыска топлива.

14. Всережимный регулятор оборотов.

2015-05-14

2015-05-14 9250

9250