В этой лекции мы рассмотрим такие вопросы, как средства использования командной информации (исполнительные механизмы, усилители мощности); общая характеристика и классификация основных узлов УВМ (ППК); организация связи УBM с технологическим объектом управления; устройства связи с объектом (ЦАП, АЦП).

Средства использования командной информации. Исполнительное устройство это устройство системы автоматического управления или регулирования, воздействующее на процесс в соответствии с получаемой командной информацией. В технике, исполнительные устройства представляют собой преобразователи, превращающие входной сигнал (электрический, оптический, механический, пневматический и др.) в выходной сигнал (обычно в движение), воздействующий на объект управления. Устройства такого типа включают: электрические двигатели, электрические, пневматические или гидравлические приводы, релейные устройства, электростатические двигатели (англ. Comb drive), DMD-зеркала и электроактивные полимеры, хватающие механизмы роботов, приводы их движущихся частей, включая соленоидные приводы и приводы типа «звуковая катушка» (англ. Voice coil), а также многие другие.

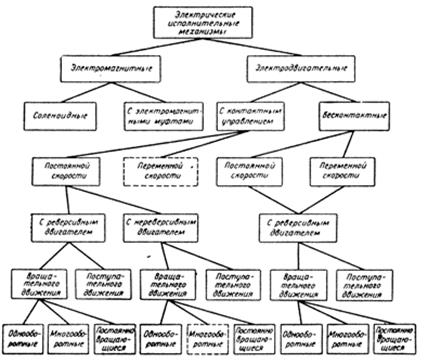

Классификация электрических исполнительных механизмов. Электрическим исполнительным механизмом в системах управления обычно называют устройство, предназначенное для перемещения рабочего органа в соответствии с сигналами, поступающими от управляющего устройства.

Рабочими органами могут быть различного рода дроссельные заслонки, клапаны, задвижки, шиберы, направляющие аппараты и другие регулирующие и запорные органы, способные производить изменение количества энергии или рабочего вещества, поступающего в объект управления. При этом перемещение рабочих органов может быть как поступательным, так и вращательным в пределах одного или нескольких оборотов. Следовательно, исполнительный механизм с помощью рабочего органа осуществляет непосредственное воздействие на управляемый объект.

В общем случае электрический исполнительный механизм состоит из электропривода, редуктора, узла обратной связи, датчика указателя положения выходного элемента и конечных выключателей.

В качестве электропривода в исполнительных механизмах используются либо электромагниты, либо электродвигатели с понижающим редуктором для снижения скорости перемещения выходного элемента до величины, обеспечивающей возможность непосредственного соединения этого элемента (вала или штока) с рабочим органом.

Узлы обратной связи предназначены для введения в контур регулирования воздействия, пропорционального величине перемещения выходного элемента исполнительного механизма, а следовательно, и сочлененного с ним рабочего органа. С помощью конечных выключателей производится отключение электропривода исполнительного механизма при достижении рабочим органом своих конечных положений во избежание возможных повреждений механических звеньев, а также для ограничения перемещения рабочего органа.

Как правило, мощность сигнала, вырабатываемого регулирующим устройством, бывает недостаточной для непосредственного перемещения рабочего органа, поэтому исполнительный механизм можно рассматривать как усилитель мощности, в котором слабый входной сигнал, усиливаясь во много раз, передается на рабочий орган.

Все электрические исполнительные механизмы, нашедшие широкое применение в самых различных отраслях современной техники автоматизации производственных процессов, можно разделить на две основные группы:

1) электромагнитные

2) электродвигательные.

К первой группе относятся прежде всего соленоидные электроприводы, предназначенные для управления различного рода регулирующими и запорными клапанами, вентилями, золотниками и т. п. Сюда же можно отнести исполнительные механизмы с различными видами электромагнитных муфт. Характерная особенность электрических исполнительных механизмов этой группы состоит в том, что необходимое для перестановки рабочего органа усилие создается за счет электромагнита, являющегося неотъемлемой частью исполнительного механизма.

Рисунок 4.1 - Классификация электрических исполнительных механизмов

Для целей регулирования соленоидные механизмы обычно применяются только в системах двухпозиционного регулирования. В системах автоматического управления в качестве исполнительных элементов часто используются электромагнитные муфты, которые подразделяются на муфты трения и муфты скольжения.

Ко второй, наиболее распространенной в настоящее время группе относятся электрические исполнительные механизмы с электродвигателями различных типов и конструкций.

Электродвигательные исполнительные механизмы обычно состоят из двигателя, редуктора и тормоза (последнего иногда может и не быть). Сигнал управления поступает одновременно к двигателю и тормозу, механизм растормаживается и двигатель приводит в движение выходной орган. При исчезновении сигнала двигатель выключается, а тормоз останавливает механизм. Простота схемы, малое число элементов, участвующих в формировании регулирующего воздействия, и высокие эксплуатационные свойства сделали исполнительные механизмы с управляемыми двигателями основой для создания исполнительных устройств современных промышленных систем автоматического регулирования.

Существуют, хотя и не получили широкого распространения, исполнительные механизмы с неуправляемыми двигателями, которые содержат управляемую электрическим сигналом механическую, электрическую либо гидравлическую муфту. Характерной их особенностью является то, что двигатель в них работает непрерывно все время работы системы регулирования, а сигнал управления от регулирующего прибора передается рабочему органу через управляемую муфту Исполнительные механизмы с управляемыми двигателями в свою очередь можно разделить по способу построения системы управления на механизмы с контактным и бесконтактным управлением.

Включение, отключение и реверсирование электродвигателей исполнительных механизмов с контактным управлением производится с помощью различной релейной или контактной аппаратуры. Это определяет основную отличительную особенность исполнительных механизмов с контактным управлением: у таких механизмов скорость выходного органа не зависит от величины управляющего сигнала, подаваемого на вход исполнительного устройства, а направление перемещения определяется знаком (или фазой) этого сигнала. Поэтому исполнительные механизмы с контактным управлением относят обычно к исполнительным устройствам с постоянной скоростью перемещения рабочего органа.

Для получения средней переменной скорости перемещения выходного органа исполнительного механизма при контактном управлении широко используется импульсный режим работы его электродвигателя. В большинстве исполнительных механизмов, предназначенных для работы в схемах с контактным управлением, используются реверсивные электродвигатели. Применение электродвигателей вращающихся только в одну сторону, весьма ограничено, но все же имеет место.

Бесконтактные электрические исполнительные механизмы отличаются повышенной надежностью и позволяющие относительно просто получать как постоянную, так и переменную скорость перемещения выходного органа. Для бесконтактного управления исполнительными механизмами используются электронные, магнитные или полупроводниковые усилители, а также их сочетание. При работе управляющих усилителей в релейном режиме скорость перемещения выходного органа исполнительных механизмов постоянна.

Как электрические исполнительные механизмы с контактным управлением, так и бесконтактные можно подразделять также по следующим признакам.

По назначению: с вращательным движением выходного вала — одиооборотные; с вращательным движением выходного вала — многооборотпые; с поступательным движением выходного вала — прямоходпые. По характеру действия: позиционного действия; пропорционального действия. По исполнению: в нормальном исполнении, в специальном исполнении (пылеводозащищенном, взрывозащищениом, тропическом, морском и т. п.). Выходной вал однооборотных исполнительных механизмов может вращаться в пределах одного полного оборота. Такие механизмы характеризуются величиной крутящего момента на выходном валу и временем его полного оборота. В отличие от однооборотных многооборотные механизмы, выходной вал которых может осуществлять перемещение в пределах нескольких, иногда значительного количества, оборотов, характеризуются также полным числом оборотов выходного вала.

Прямоходные механизмы имеют поступательное движение выходного штока и оцениваются усилием на штоке, величиной полного хода штока, временем его перемещения на участке полного хода и по скорости движения выходного органа в оборотах в минуту для однооборотных и многооборотных и в миллиметрах в секунду для прямоходных механизмов.

Конструкция исполнительных механизмов позиционного действия такова, что с их помощью рабочие органы можно устанавливать только в определенные фиксированные положения. Чаще всего таких положений бывает два: «открыто» и «закрыто». В общем случае возможно существование и многопозиционных механизмов. Исполнительные механизмы позиционного действия обычно не имеют устройств для получения сигнала обратной связи по положению выходного органа.

Исполнительные механизмы пропорционального действия конструктивно таковы, что обеспечивают в заданных пределах установку рабочего органа в любое промежуточное положение в зависимости от величины и длительности управляющего сигнала. Подобные исполнительные механизмы могут использоваться как в позиционных, так и в П, ПИ и ПИД - системах автоматического регулирования. Существование электрических исполнительных механизмов как нормального, так и специальных исполнений в значительной мере расширяет возможные области их практического применения.

Преимущество электрических исполнительных механизмов – быстродействие, надежность, мощность и др. Однако они (в целом) громоздки, взрывоопасны, сложны для монтаже имеют большой вес и стоимость. Вследствие этого очень часто применяют пневматические мембранные приводы, особенно различные регулирующие клапаны со встроенным пневмоприводном и встроенным электропневматическим преобразователем (позиционером).

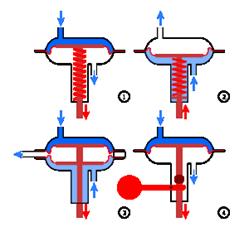

Мембранный привод представляет собой герметичную камеру, разделённую мембраной на две полости, движение ведомому звену передаётся под действием давления газа или жидкости на упругую (эластичную) мембрану из резины, металла или полимерных материалов (полиэтилен, фторопласт и пр.). Усилие, создаваемое давлением управляющей среды на мембрану, передаётся на грибок, образованный штоком и опорным диском. Шток перемещается поступательно, величина хода штока и прогиба мембраны определяется условием равновесия подвижной системы привода, в которую входит грибок и мембрана. Силовое равновесие системы образуется в результате действия силы, создаваемой управляющим давлением на мембрану, и сил сопротивления, действующих на шток (включая силу, создаваемую упругой деформацией мембраны). Чтобы обеспечить возможность перемещения штока в обе стороны силовое замыкание системы выполняется с помощью уравновешивающей пружины или с помощью груза. Применяются также беспружинные приводы, в которых подвижная система уравновешивается давлением воздуха на мембранный блок с противоположной стороны. Принципиальные схемы действия мембранных приводов приведены на рисунке 4.2. Чаще применяют пружинный вида 1 («воздух закрывает», нормально открытый (НО)) или вида 2 («воздух открывает», нормально закрытый (НЗ)). Наиболее широко мембранный пружинный привод применяется в регулирующей арматуре (см. рисунок 4.3) -. С его помощью производится перемещение и установка плунжера в положение, обусловленное командным сигналом.. Помимо регулирующих клапанов мембранные пружинные и беспружинные приводы могут использоваться и в запорных, и в запорно-регулирующих клапанах, в таком случае к ним предъявляется дополнительное требование — создать в конце хода усилие, обеспечивающее герметизацию перекрытого запорного органа в клапане.

1 -пружинный прямого действия; 2 - пружинный обратного действия;

3 - беспружинный; 4 - рычажно-грузовой.

Рисунок 4.2 - Принципиальные схемы действия мембранных приводов

Рисунок 4.3– Внешний вид регулирующего клапана с пневмоприводом и встроенным электропневматическим преобразователем (электронным позиционером)

Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение. В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление. Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто». Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Большинство из регулирующих клапанов весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды. По направлению потока рабочей среды регулирующие клапаны делятся на:

· проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

· угловые - меняют направление потока на 90°;

· трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один.

Моделирование исполнительных устройств. Как мы уже сказали, исполнительные устройства по типу двигателя делятся на: пневматические, гидравлические, электромеханические.

Наиболее широко применение в АСУТП получили электромеханические исполнительные устройства. В качестве примера рассмотрим работу клапана, регулирующего расход вещества, подводимого к нему (рисунок 4.4)

Рисунок 4.4 - Электромеханический регулирующий клапан

Клапан состоит из седла, плунжера, штока. Управляющий сигнал U запускает двигатель, вращение ротора которого с помощью редуктора преобразуется в линейное возвратно–поступательное движение штока клапана, в результате чего изменяются геометрические размеры зазора между плунжером и седлом клапана. Зависимость между пропускной способностью клапана и величиной перемещения штока при постоянном давлении представлена на рисунке 4.5

Рисунок 4.5 - Градуировочная характеристика клапана

Угол наклона a градуировочной характеристики зависит от давления на входе клапана, lmax – длина рабочего хода клапана

Обычно задается разгонная характеристика клапана (рисунок 4.6)

Рисунок 4.6 - Разгонная характеристика клапана

Угол наклона разгонной характеристики зависит от:

1. давления на входе клапана,

2. движения плунжера на закрытие (открытие) клапана (явление гистерезиса).

Применяемые на практике механизмы перемещения регулирующих клапанов являются трехпозиционными. Их структурная схема представлена на рисунке 4.7.

Рисунок 4.7 - Структурная схема регулирующего клапана

Входной сигнал U поступает с выхода регулятора и преобразуется сигнум – блоком

Сигнум – блок является имитатором сигналов "Больше" (клапан открывается, sign U = 1), "Меньше" (клапан закрывается, sign U = -1) и "СТОП" (клапан остается в текущем положении, sign U = 0).

Сумматор работает по схеме реверсивного счетчика с периодом дискретизации Т и формирует на выходе значение:

где t – начальное значение счетчика, i – номер шага дискретизации

Блок – Kl является усилительным звеном, на выходе которого формируется сигнал, соответствующий длине хода штока клапана на i – ом шаге и характеризующий текущее положение клапана:

Блок Кi также является усилительным звеном, на выходе которого формируется сигнал, соответствующий пропускной способности клапана на i – ом шаге:

Управляющие вычислительные комплексы. Отметим, что термин УВК сейчас устарел в вместо его применяют термины промышленный компьютер, рабочая станция, а вместо термина ЭВМ чаще применяют – компьютер, управляющий компьютер и др.

Промышленный персональный компьютер (ППК) (Промышленный ПК, англ. Industrial PC, IPC) - персональный компьютер (ПК) предназначенный для работы в рамках промышленного производственного процесса на предприятии.

От обычных ПК ППК отличается конструкцией (которая вследствие размещения вблизи работающего оборудования учитывает требования к средствам вычислительной техники работающим в неблагоприятных условиях — повышенную вибрацию, загрязненную атмосферу, повышенную влажность, повышенную или пониженную температуры) и устройствами сопряжения со специфическими периферийными устройствами (различные сканеры, панели оператора и прочие устройства человеко-машинного интерфейса).

Промышленный ПК часто выпускается в виде IBM PC-совместимого компьютера с архитектурой x86, совместимого с большинством программного и аппаратного обеспечения обычных ПК. Промышленные ПК являются готовыми, серийными, коммерчески-доступными изделиями. В английском языке rugged PC обозначает персональный компьютер, предназначенный для работы в тяжёлых условиях (но не для военных целей), и распространяется не только на настольный компьютер, но и ноутбук.

В русскоязычной терминологии продукции Siemens (см. рисунок 4.8)., промышленный компьютер обозначается PC, устройство промышленного исполнения предназначенное для сервисного обслуживания установки, возможно с использованием ПО автоматизации процесса или программированием проекта обычно называется «программатором» (PG), а компьютер (ноутбук)-программатор, PC/PG соответственно.

Рисунок 4.8 – Фасад SIMATIC Panel PC 577 - панельный компьютер SIMATIC Panel PC

Особенности функционирования промышленного ПК, включенных в контур управления. Требования, предъявляемые к ЭВМ при использовании ее в составе АСУ и при использовании ее в вычислительном центре, существенно отличаются. При использовании ЭВМ на вычислительном центре решаемые задачи весьма разнообразны и обычно неизвестны заранее. Объем работы вычислительного центра, как правило, лимитируется производительностью машин, организацией прохождения работ и обслуживания программистов. Наиболее экономичны в этом случае технические решения, обеспечивающие минимальную удельную стоимость решения задач.

ЭВМ, специально предназначенные для контроля и управления технологическими процессами, называли раньше управляющими вычислительными машинами (УВМ), а сейчас промышленными ПК (ППК). ППК представляют собой цифровые вычислительные устройства, составляющие часть автоматизированной или автоматической системы управления, включающие в себя устройства связи с объектом и предназначенные для приема информации от измерительных устройств, местных (локальных) автоматизированных систем, устройств защиты и блокировки, а также других источников информации; переработки информации по программе, определяемой заданным алгоритмом управления в реальном масштабе времени; выдачи результатов обработки информации оператору на исполнительные устройства и в другие системы управления.

В АСУ ТП устройства связи ППК с датчиками и исполнительными органами чаще всего составляют большую часть электронного оборудования, иногда в несколько раз превосходящую оборудование ППК. Номенклатура этих устройств, включающих все необходимые средства преобразования, коммутации, согласования, достаточно велика, а число их в каждой АСУ ТП различно. Поэтому в состав ППК входят унифицированные схемно-конструктивные исполнения в виде агрегатных модулей.

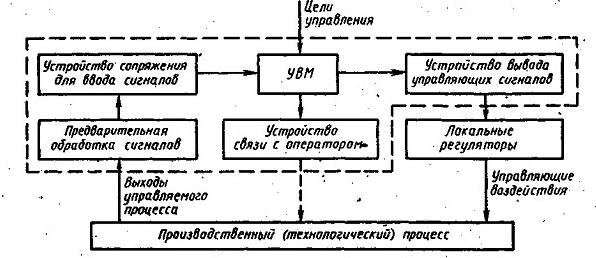

Для работы в качестве центральной части АСУ любой ППК должна иметь универсальную структуру и обладать некоторыми дополнительными техническими особенностями, связанными с автоматическим приемом и обработкой информации, поступающей в процессе управления и выдачи управляющих воздействий непосредственно на исполнительные устройства объекта управления или оператору. В состав УВМ должны входить устройства, обеспечивающие ее непосредственную связь с управляемым технологическим процессом, а также связь оператора с ППК и технологическим оборудованием для наблюдения за протеканием производственных процессов и при необходимости для вмешательства в процесс управления (рисунок 4.9).

ППК работает с большим числом источников и потребителей информации, каждый из которых работает, как правило, асинхронно, т. е. информация от объектов управления и запросы на обслуживание поступают в произвольные моменты времени. Асинхронность поступления заявок приводит к тому, что в условиях ограниченного ресурса ППК формируется очередь на обслуживание. Так как ППК работает в реальном масштабе времени, а информация в системе имеет различную ценность и достоверность, обслуживание заявок УВМ является приоритетным. Высший приоритет дается заявкам, которые должны быть отработаны не позднее, чем за определенный интервал времени во избежание потери информации или аварии.

С целью приоритетного обслуживания заявок в ППК организуется система прерываний, под которой следует понимать совокупность аппаратных и программных средств, обеспечивающих переключение процессора с выполняемой программы на другую, имеющую более высокий приоритет, при этом сохраняется возможность возврата к прерванной программе. Прерывание может быть организовано как по внешним признакам, формируемым оператором или машиной, так и по внутренним признакам, большинство из которых формируется в результате контроля неисправности системы управления.

Любой алгоритм, предназначенный для использования в системе управления, должен разрабатываться с учетом того, что управляющие сигналы от ППК должны поступать не только в нужное место, но и в ограниченные отрезки времени, определяемые скоростью протекания управляемого процесса. ППК должен работать в темпе, задаваемом измеряемыми физическими параметрами, характеризующими производственный или технологический процесс, и органами управления, с которыми она связана и с которыми непрерывно взаимодействует, т. е. ППК должен работать в реальном масштабе времени. Реальное время в ППК учитывается таймером. Обычно ППК обслуживает одновременно много пользователей и решает много задач:

· регистрирует поступающую от многочисленных датчиков измерительную информацию и обрабатывает ее по соответствующим программам;

· выдает управляющие сигналы на различные исполнительные устройства;

· решает экономические и бухгалтерские задачи и т. п.

Такой режим работы называют режимом разделения времени. Для его организации ППК должен иметь достаточно большие объемы памяти и большое быстродействие. Режим разделения времени выгоден экономически, так как в этом случае резко повышается эффективность использования ППК за счет обеспечения более полной ее загрузки и лучшего использования ресурсов.

Рисунок 4.9 – Упрощенная структурная схема АСУ

Разделение машинного времени в ППК осуществляется программно; при этом одни и те же устройства системы предоставляются всем пользователям в соответствии с установленным приоритетом. В этом случае за счет быстрого решения задач по запросам пользователей у них создается впечатление, что они могут работать с ППК одновременно.

Для реализации программного разделения времени в ППК должна быть предусмотрена возможность при необходимости прерывания текущей программы при поступлении срочного запроса (указания оператора, сигналов от датчиков или выработанных самой ППК). Машина временно прерывает работу, запоминая место текущей программы, где произошло прерывание, и переходит к выполнению другой программы, соответствующей срочному запросу. После того как запрашиваемая программа выполнена и других заявок нет, ППК возвращается к прерванной текущей программе.

Технические средства ППК, работающей в режиме разделения времени, должны обеспечивать:

· одновременное хранение в памяти нескольких программ;

· допускать параллельную работу процессора и внешних устройств;

· организацию прерывания программ, а ее программное обеспечение — планировать порядок выполнения задач;

· распределять ресурсы ППК;

· производить защиту памяти от несанкционированного вмешательства одной задачи в другую при их параллельной работе и выполнять некоторые другие функции.

Требования, предъявляемые к ППК, работающей в контуре управления, по надежности определяются необходимой надежностью системы в целом, исходя из цены отказа того или иного компонента АСУ.

Структурная организация ППК. Расширение сферы применения ЭВМ и в особенности использования ее в АСУ ТП (для обработки информации в области управления, планирования, учета и т. п.) привели к включению в состав машины большого комплекса разнообразных периферийных (внешних) устройств для ввода информации, ее запоминания, и хранения, регистрации и отображения. Конкретные условия применения предъявляют различные требования в отношении состава периферийных устройств, а также объемов оперативной и внешней памяти, числа каналов прерывания и т. п.

Это привело к тому, что при создании вычислительной техники концепцию “вычислительные машины с фиксированным составом оборудования”, где главное место занимало само устройство обработки информации, сменила концепция «агрегатированной» вычислительной системы с переменным составом оборудования”, который определяется функциями, выполняемыми системой. При таком подходе отдельные функциональные устройства выполнялись в виде агрегатов, которые в нужной номенклатуре и количестве объединяют в вычислительную систему.

Сложность современных вычислительных систем привела к понятию “архитектура вычислительной системы” (или логическая организация системы), охватывающей комплекс вопросов ее построения, существенных в первую очередь для потребителя, интересующегося главным образом возможностями системы, а не деталями ее технического использования.

Существенное место в агрегатированных вычислительных системах занимали специальные устройства — унифицированные каналы обмена информацией, допускающие подключения, в нужном количестве периферийных устройств. Заложенный агрегатный принцип в УВМ позволяет компоновать путем проектирования достаточно гибкую по структуре и функциональным возможностям УВК, удовлетворяющую требованиям потребителя, изменять систему в процессе ее эксплуатации при расширении или изменении решаемых задач, модернизировать систему.

Для реализации информационных и управляющих функций в АСУ ТП в современный управляющий компьютер, работающий на верхнем уровне АСУТП входят основные компоненты:

· процессор (CPU) — устройство, выполняющее заданные программой преобразования информации и осуществляющее управление всем вычислительным процессом и взаимодействием агрегатов вычислительной системы (сейчас это в основном, двуядерные или четырехядерные процессоры с разрядностью 32 или 64 бит, аналогичные применяемым в офисных компьютерах с тактовой частотой около 3 ГГц);

· оперативные запоминающие устройства (ОЗУ, RAM) для хранения резидентной части операционной системы, части информации, программ управления и т. п.(сейчас это память 2-4 ГГбайта при разрядности CPU равной 32бит, или большей чем 4 ГГбайта при разрядности CPU равной 64 бит;

· жесткие диски (HD или SSD) с емкостью 500-1000 ГГб, обычно они имеют повышенную надежность;

· устройства связи с объектом (УСО);

· специализированные для АСУТП системные (материнские) платы;

· встроенная флэш-память для обеспечения быстрой перезагрузки в аварийных ситуациях и т.п.;

· специализированные мониторы с сенсорными экранами с размером диагонали 19-32”.

Обмен информацией между отдельными устройствами ППК осуществляется посредством интерфейсов. Интерфейсы системы связи рассчитаны на выполнение по командам обмена данными между устройствами в цифровой форме и содержат для этого необходимый состав цепей. Под интерфейсом понимают совокупность унифицированных аппаратных, программных и конструктивных средств, необходимых для реализации алгоритма взаимодействия различных функциональных блоков в автоматизированных системах обработки информации и управления, при условиях, предписанных стандартом и направленных на обеспечение информационной, электрической и конструктивной совместимости указанных блоков.

Подсистема аналогового ввода. Аналоговые подсистемы значительно различаются по составу и конфигурации. Однако входящие в них технические средства обычно можно классифицировать по выполненным функциям.

Переходное устройство. Сигналы датчиков передаются на аналоговые входы по одиночным проводам или по парам проводов, которые могут быть экранированы. При однопроводной передаче цепь сигнала оканчивается линией общего заземления, обслуживающей несколько датчиков. Сигнальные провода должны оканчиваться в точке сопряжения с аналоговой подсистемой. Переходными устройствами, предназначенными для этой цели, могут служить клеммные колодки, кабельные разъемные или специальное оборудование для каждого типа сигнала.

Нормализация сигнала, т. е. модификация сигнала, связана с фильтрацией, ослаблением, смещением уровня, линейной или нелинейной компенсацией и преобразованием тока в напряжение.

Коммутация. Коммутатор состоит из электронного или электромеханического переключателя, последовательно подключающего каждый отдельный вход. Переключатели управляются ППК или специальными логическими схемами при посылке входных сигналов в аналого-цифровой преобразователь (АЦП). Таким образом, один АЦП может одновременно обслуживать несколько входных сигналов. Коммутация осуществляется до или после усиления.

Усиление. Многие сигналы датчиков являются сигналами низкого уровня, а большинство АЦП работает в диапазоне 5 или 10В. Поэтому усиление сигналов низкого уровня необходимо, если необходимо эффективно использовать разрешающую способность АЦП. Обычно коэффициент усиления по напряжению колеблется от 100 до 1000. Коэффициент усиления может быть зафиксирован конструктивно либо выбран с помощью ручного переключателя или программы ППК. Значение коэффициента может также регулироваться автоматически по специальной функции.

Аналого-цифровое преобразование. Задача АЦП — обеспечить цифровое представление аналогового сигнала. Скорость преобразований колеблется от единиц до миллионов преобразований в секунду. Значения аналогового сигнала регулярно считываются и путем квантования преобразуются в цифровой сигнал, которой поступает на ЭВМ в виде числовой последовательности или последовательности импульсов. АЦП устанавливает соответствие между входным аналоговым сигналом Uвх (обычно напряжением) и выходным двоичным кодом. Входной сигнал может принимать неограниченное число значений в пределах диапазона изменения от Umin до Umах. Число различных значений цифрового кода определяется разновидностью преобразователя и ограничено величиной 2n, где п — число разрядов.

Основные методы аналого-цифрового преобразования: последовательного счета; поразрядного уравновешивания.

С момента поступления сигнала счетчик подсчитывает тактовые импульсы до тех пор, пока аналоговый эквивалент двоичного кода— сигнал Uвых не превысит величину Uвх. В этот момент, выявляемое компаратором, поступление тактовых импульсов на счетчик прерывается и параллельный код счетчика может быть - считан как результат преобразования. После сброса счетчика в нуль и появления нового стартового сигнала процесс возобновляется. Время преобразования АЦП такого типа является переменным и зависит от уровня входного сигнала: tпр = 2п *τт,где п — разрядность; τт — период следования тактовых импульсов.

В преобразователе поразрядного уравновешивания вместо счетчика используют сдвиговый регистр, режим которого зависит от специальной управляющей логической схемы. В процессе преобразования в регистр, начиная со старшего разряда, заносятся единицы, после чего схема на основании информации с компаратора либо сохраняет эту единицу в данном разряде, либо стирает ее. После этого процесс повторяется, но уже со следующим разрядом регистра. Время преобразования в таком АЦП всегда одинаково и определяется разрядностью преобразования: tпр = n τт. Аналоговые сигналы могут быть сигналами низкого и высокого уровня. Аналоговые и дискретные датчики могут быть либо пассивными, либо инициативными. Отдельные датчики могут быть при решении одних задач пассивными, а при решении других — инициативными. Характеристики измеряемого сигнала и признак инициативности определяют совокупность устройств и алгоритм преобразования измеряемого сигнала в машинное слово.

Преобразование аналогового сигнала в машинное слово включает в себя совокупность операций, которая образуется из операций нормализации, фильтрации, коммутации, аналого-цифрового преобразования и записи полученного кода в буферный регистр. Каждая из операций характеризуется временем преобразования t и точностью выполнения δ. Время выполнения рассматривается как запаздывание. В зависимости от решаемых задач координаты Χi = f (X) рассматриваются либо как обобщенные характеристики тракта преобразования, либо учитывается влияние каждой из составляющих этих координат.

Аналогичными показателями характеризуется и тракт ввода дискретных сигналов. Алгоритм преобразования дискретного сигнала включает в себя операцию функционального преобразования информационного параметра кода датчика в машинное слово. Каждому инициативному источнику (потребителю) информации противопоставляется, кроме того, приоритет Р, характеризующий в каждый заданный момент времени важность источника или потребителя информации в системе. Таким образом, каждому источнику информации противопоставляются в АСУ ТП следующие параметры: δ — точность преобразования; τ — время преобразования; Р — относительный приоритет.

Все эти параметры являются обобщенными и зависят от используемых технических средств и алгоритмов преобразования. Выбор технических средств и алгоритмов преобразования определяется измеряемым сигналом и характеристиками используемого датчика.

Подсистема цифрового ввода. Основная функция подсистемы цифрового ввода УВМ — восприятие событий, возникающих в технологическом (производственном) процессе или в оборудовании, связанном с управляющим вычислительным комплексом. Обычно эти события имеют характер “да—нет” или же преобразуются в двоичный код с помощью соответствующих устройств. С функциями подсистемы цифрового ввода связаны две основные характеристики: форма входного сигнала (в виде напряжения, силы тока или изменения сопротивления) и параметр сигнала, представляющий интерес при контроле состояния процесса (наличие сигнала, его длительность или число событий, возникающих за определенный период времени). Поэтому для выполнения своей основной функции подсистема должна содержать большое число разнообразных модулей, воспринимающих сигналы различной формы, связанные с двоичными параметрами производственного процесса.

Таким образом, ППК для осуществления управления процессом должна выполнять следующие функции.

1. Собирать важную для хода технологического процесса информацию, которая представляет собой последовательность цифр и других условных знаков, понятных ППК. Так как ППК работает с цифрами, все сигналы должны быть преобразованы в последовательность цифр. Эту операцию осуществляет в ППК АЦП.

2. ППК накапливает данные и хранит их для последующей обработки. Снимая характеристики процесса и регистрируя структурные параметры, ППК может построить математическую модель процесса при помощи специального программного обеспечения..

3. ППК может производить расчеты, используя введенные в нее или накопленные в ней данные, например, рассчитывать оптимальные значения управляющей величины. Эти расчеты не должны отставать от реального процесса, т. е. ППК должна работать в реальном масштабе времени.

4. ППК может выдавать некоторые данные, например оптимальное значение управляющей величины. Эти данные должны быть преобразованы снова в аналоговый сигнал с помощью цифроаналогового преобразователя, чтобы их можно было использовать непосредственно в процессе управления.

Отметим, что в промышленности используются и одноуровневые АСУТП, где все функции выполняет ППК и нет уровня PLK, но это уже не типично.

В качестве программного обеспечения в ППК сейчас, в основном применяются фирменные программные продукты (SCADA – системы и т.п.) работающие в среде операционной системы Windows/

Устройством связи с объектом в системах телемеханики и АСУТП обычно называют электронный блок, работающий автономно или в составе промышленного компьютера или контроллера, предназначенный для преобразования в цифровую форму первичных электрических сигналов от датчиков и преобразователей, непосредственно связанных с контролируемым объектом. Пример УСО это аналого-цифровой преобразователь (АЦП, англ. Analog-to-digital converter, ADC) - устройство, преобразующее входной аналоговый сигнал в дискретный код (цифровой сигнал). Обратное преобразование осуществляется при помощи ЦАП (цифро-аналогового преобразователя, DAC).

Как правило, АЦП — электронное устройство, преобразующее напряжение в двоичный цифровой код. Тем не менее, некоторые неэлектронные устройства с цифровым выходом, следует также относить к АЦП, например, некоторые типы преобразователей угол-код. Простейшим одноразрядным двоичным АЦП является компаратор.

Примером простейшего блока УСО является блок для ввода дискретных сигналов (ТС), получаемых от переключателей, механически связанных с объектом. Более сложными являются блоки УСО для измерений аналоговых значений (токов и напряжений) (ТИ), которые поступают с нормирующих электрических преобразователей физических величин. Существуют специализированные блоки УСО, например, блок для оцифровки показаний термометра на основе термопары. Блоки УСО обычно работают под управлением контроллера или компьютера и передают ему оцифрованные значения для дальнейшей обработки или передачи в систему сбора данных.

Блоки УСО обеспечивают также вывод управляющих воздействий на объект (ТУ), например, УСО с набором контактных реле, по команде замыкающих цепи управления электродвигателем. Модули или блоки УСО часто применяют в универсальных контроллерах, позволяющих обеспечить требуемое количество измерений за счет набора модулей УСО нужного типа и в нужном количестве.

Центральными узлами любой вычислительной сети являются персональные компьютеры, через которые проходит вся информация. То же относится и к промышленным измерительным сетям. Специально для использования в промышленности различными фирмами разработано большое количество специализированных индустриальных компьютеров.

Особенностью этих устройств является универсальность их применения. Одна и та же модель компьютера может быть использована как для автоматизации технологического процесса на заводе, так и для управления необслуживаемыми станциями, может работать как на открытом воздухе, в полевых условиях, так и в условиях горячего цеха, может быть применена и в металлургии, и в химической, и в нефтеперерабатывающей промышленности. Область применения промышленных компьютеров достаточно широка и охватывает почти все сферы промышленного производства. Важной их особенностью является простота эксплуатации (они могут обслуживаться неспециалистами в области автоматизации) и построения систем автоматизации на их основе. Программное обеспечение для них может быть отлажено на обычном офисном компьютере, так как они, как правило, работают под управлением тех же операционных систем (Windows и др.) и имеют почти такую же системную архитектуру.

2015-07-14

2015-07-14 2994

2994