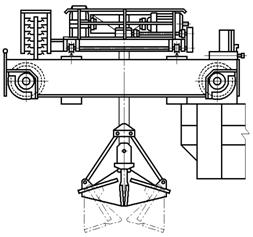

Общий вид крана представлен на рис. 17. Грузоподъемность магнита и грейфера этого крана 10 т. Общая грузо-подъемность крана 10+10 т. На кране (в отличие от кранов общего назначения) смонтированы две тележки, которые передвигаются по верхнему поясу фермы моста по одним рельсам. Мост 1 крана состоит из двух продольных сварных балок коробчатого сечения, концы которых соединены поперечными балками с ходовыми колесами, пружинными буферными устройствами и концевыми выключателями передвижения моста. Два колеса моста холостые и два приводные.

| |

| Рис. 17. Мостовой магнитно-грейферный кран |

Механизм передвижения 5 моста 1 состоит из двигателя, быстроходного трансмиссионного вала и двух редукторов у приводных колес моста. Узлы механизма передвижения крана расположены на горизонтальной площадке моста. Обе тележки моста имеют собственные механизмы передвижения с приводом на два колеса. На грейферной тележке 3 установлены механизмы подъема и замыкания грейфера, состоящие из двух одинаковых однобарабанных грузовых лебедок кранового типа. Двухканатный грейфер 4 тяжелого типа вместимостью 3 м3 в отличие от грейфера рудного перегрузочного крана выполнен с удлиненными тягами и характеризуется относительно небольшими замыкающими усилиями на кромках челюстей. Этот грейфер применяют для перегрузки легко зачерпываемых грузов с объемной массой 2…3 т/м3. На тележке 2 с грузовым электромагнитом 6 расположены механизмы подъема и барабан для гибкого кабеля, по которому подводится ток к электромагниту.

Механизм подъема электромагнита представляет собой лебедку кранового типа. Вал барабана лебедки приводит во вращение барабан гибкого кабеля, обеспечивая постоянное его натяжение и предупреждая образование петель. При набегании и сбегании гибкого кабеля с барабана подвод к нему тока от внешней электросети осуществляется с помощью кольцевого токоприемника со скользящими контактами.

Грузовые или подъемные электромагниты

Грузовые или подъемные электромагниты широко применяют для подъема и перемещения изделий и материалов из черных металлов, обладающих свойствами магнитопроводности. В металлургических цехах при помощи электромагнитов транспортируют чугунные чушки, стальные болванки, листы и плиты, трубы, рельсы, стальной и чугунный лом, стружку и другие грузы.

Грузоподъемные электромагниты могут быть круглой и прямоугольной формы. Диаметр серийно выпускаемых круглых электромагнитов составляет не более 1600 мм. Размеры прямоугольных магнитов 730х1200 мм.

Круглый грузоподъемный электромагнит серии М (рис. 18) состоит из литого герметичного корпуса 3, изготовленного из стали с высокой магнитной проницаемостью, наружного 5 и внутреннего 6 полюсных башмаков. Внутри корпуса помещена секционная обмотка 4, причем каждая секция выполнена из медной ленты. Витки секций изолированы стекловолокнистой лентой или тонкой асбестовой бумагой, пропитанной изоляционным теплостойким лаком. Полюсы 5 и 6 удерживают катушку снизу через немагнитную шайбу 7 из высокомарганцовистой стали. С корпусом полюсы соединены болтами или сваркой. Электромагнит подвешивают на крюк крана с помощью трехветвевой цепной подвески 2. Грузоподъемные магниты работают на постоянном токе напряжением 220 В. Если электропитание привода механизмов крана осуществляется переменным током, то для питания грузоподъемных электромагнитов используют статические или вращающиеся преобразователи. Электропитание подводится к грузоподъемному электромагниту кабелем 1, который присоединен к выводам катушки.

Рис. 18. Грузоподъемный электромагнит круглой формы Рис. 18. Грузоподъемный электромагнит круглой формы |

Для подъема грузов прямоугольной формы применяют прямоугольные магниты серии ПМ.

Грузоподъемность электромагнита зависит от свойств груза. Она уменьшается при наличии зазоров между частицами груза и при повышенных температурах. Если при перегрузке стальных болванок и листов грузоподъемность электромагнита принять за 100 %, то при перегрузке чугунных чушек и стального скрапа она составляет 6…33 %, а при перегрузке стальной стружки 1,3…2,0 %. При температуре груза выше 2000С его магнитная проницаемость значительно снижается и при температуре 7200С становится равной нулю, с увеличением температуры соответственно уменьшается и грузоподъемность электромагнита.

Особенностью магнитных кранов и их механизма подъема является наличие кабельного барабана.

Кабельный барабан

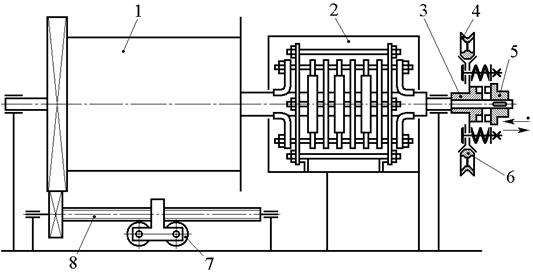

Кабельный барабан 1 (рис. 19) приводится во вращение барабаном механизма подъема посредством цепной передачи. Ведомая звездочка 4 соединена с наружным диском фрикционной муфты 6, внутренние диски которой свободно вращаются относительно вала кабельного барабана 1. Вращение внутренних дисков фрикционной муфты передается валу кабельного барабана через кулачковую муфту, состоящую из двух частей — 3 и 5.

Подвижная часть 4 муфты связана с валом кабельного барабана через направляющую шпонку. При работе крана без магнита кулачковую муфту выключают вручную.

Кабельный барабан установлен на одном валу с кольцевым токоприемником 2. Кабель соединен с вращающимися частями токоприемника.

Рис. 19. Схема установки кабельного барабана Рис. 19. Схема установки кабельного барабана |

Укладку кабеля на барабан в один слой с равномерным шагом навивки производит кабелеукладчик 7, который перемещается по винту 8. Вращение винту передается от кабельного барабана через зубчатую передачу.

При высоте Н подъема и намотке кабеля непосредственно на кабельный барабан (без полиспаста) число витков на кабельном барабане

;

;

здесь D Б ‑ диаметр кабельного барабана; d К - диаметр кабеля.

Грейферы

Двухканатный грейфер (рис. 20) имеет челюсти 8, верхнюю траверсу 3 и нижнюю 7, тяги 1. Челюсти представляют собой жесткие металлические конструкции, состоящие из двух вертикальных стенок и днища. Челюсти шарнирно соединены с нижней траверсой, а тяги — с челюстями и верхней траверсой. Управление осуществляется с помощью замыкающего 2 и поддерживающего 4 канатов. Замыкающий канат образует полиспаст между блоками траверс и наматывается на замыкающий барабан 6. Поддерживающий канат закреплен на верхней траверсе и наматывается на поддерживающий барабан 5. Подвеска грейфера на любом из канатов представляет собой простой полиспаст с кратностью, равной единице.

При зачерпывании замыкающий канат наматывается на барабан 6. Благодаря замыкающему полиспасту траверсы сближаются, и режущие кромки челюстей, преодолевая сопротивление груза, внедряются в него по траектории, называемой кривой зачерпывания. Поддерживающий канат в процессе зачерпывания должен иметь ограниченное малое натяжение, не препятствующее движению верхней траверсы.

В конце зачерпывания челюсти сходятся (рис. 20, б) и образуют замкнутую емкость. Затем начинается подъем груженого грейфера при синхронном движении канатов вверх. Далее закрытый грейфер с помощью механизмов крана перемещается в необходимое место. Раскрытие грейфера происходит либо при остановленном замыкающем канате и движении поддерживающего каната вверх, либо при остановленном поддерживающем канате и движении замыкающего каната вниз, либо при встречном движении канатов. Материал из грейфера высыпается под действием собственного веса. Опускание грейфера для нового зачерпывания происходит при синхронном движении канатов вниз.

Рис. 20. Схема двухканатного грейфера: а ‑ челюсти в раскрытом положении в начале зачерпывания материала; б ‑ челюсти в закрытом положении после зачерпывания Рис. 20. Схема двухканатного грейфера: а ‑ челюсти в раскрытом положении в начале зачерпывания материала; б ‑ челюсти в закрытом положении после зачерпывания |

Зачерпывающая способность грейфера. Согласно ГОСТ 24599-81 собственная масса грейфера m Г = кГ Q Н,

где Q Н ‑ номинальная грузоподъемность крана (включая массу груза и грейфера); кГ – коэффициент, принимаемый в зависимости от свойств зачерпываемого материала, кГ=0,375…0,600 (меньшие значения - для легкозачерпываемых материалов, бóльшие - для труднозачерпываемых материалов;к V – коэффи-циент уплотнения материала и заполнения грейфера (табл. 2)).

| Таблица 2 Характеристики сыпучих материалов по ГОСТ 24599—81 | ||||

| Материал | кГ, не более | ρ, кг/м3 | q 0, кг/м | к V, не более |

| Песок сухой тяжелый | 0,375 | 1600-1800 | 1,15 | |

| Свинцовый концентрат | 3800-4000 | 1,15 | ||

| Антрацит АШ | 0,400 | 1040-1120 | 1,30 | |

| Железорудный концентрат | 2200-2750 | 1,30 | ||

| Уголь ГО | 0,425 | 850-950 | 1,22 | |

| Гипс кусковый | 1430-1600 | 1,15 | ||

| Глинозем | 0,450 | 900-1060 | 0,90 | |

| Зерно пшеницы | 700-000 | 1,15 | ||

| Апатит порошкообразный | 0,500 | 400-600 | 1,15 | |

| Кокс каменноугольный | 450-500 | 1,22 | ||

| Примечание. Значения кГ, ρ, q 0 указаны для свеженасыпных грузов. |

Масса зачерпнутого материала не должна быть более предельного значения m Г=(1‑кГ) Q Н.

На стадии проектирования фактическую зачерпывающую способность m Г, кг, проверяют расчетом при принятых геометрических параметрах грейфера. Рекомендуется (ГОСТ 24599-81) использовать следующую зависимость:

m Г=ρ BLy СР,

где ρ ‑ насыпная плотность материала, кг/м3; В ‑ ширина челюстей, м; L ‑ расстояние между режущими кромками обеих челюстей в положении наибольшего раскрытия, м; yСР ‑ среднее заглубление грейфера при зачерпывании, м.

На основании экспериментальных данных

,

,

где h 0=0,3 м ‑ расчетная константа (модуль глубины); L З ‑ длина замыкающего каната, вытягиваемого из грейфера в процессе зачерпывания, м; 2 Вq 0 ‑ условная масса грейфера, необходимая для внедрения грейфера в материал, кг; q 0 ‑ характеристика податливости груза внедрению грейфера, кг/м; ψ=0,6+  ‑ переводной коэффициент, приводящий формулу в соответствие с данными эксперимента; m ГР ‑ масса грейфера, кг.

‑ переводной коэффициент, приводящий формулу в соответствие с данными эксперимента; m ГР ‑ масса грейфера, кг.

Подставив значение y СР в зависимость для зачерпывающей способности m Г, получим следующую формулу:

.

.

Геометрическая вместимость грейфера согласно ГОСТ 24599 81 определяется как V 30 (здесь V 30 — объем условного геометрического тела, заштрихованного на рис. 21, при угле φ=300). Этот объем можно определить по формуле

,

,

где к V ‑ коэффициент уплотнения материала и заполнения грейфера (см. табл.2). По отношению к фактической зачерпывающей способности должно быть соблюдено условие

.

.

Расчет зачерпывающей способности m Г грейфера является поверочным. Для определения m Г необходимо знать значения раскрытия челюстей L, ширины В, а также длины L З выбираемого при закрытии грейфера отрезка замыкающего каната. Зная кратность кП полиспаста механизма замыкания и геометрию грейфера, можно определить перемещение L З траверс грейфера при переводе его из раскрытого положения в закрытое (см. рис. 20):

L З=(h 1– h 2)кП,

где h 1 и h 2 ‑ расстояния между траверсами по вертикали в начале и конце зачерпывания. Для предварительных расчетов геометрические размеры грейфера определяют по аналогии с существующими конструкциями: размах челюстей  (меньшие значения для более легких материалов); ширина челюстей В =(0,45…0,55) L; длина тяг l З=(0,55…0,7) L; начальный угол установки челюстей δ=10…12°; координаты шарнира, соединяющего тягу и челюсть, относительно положения режущей кромки при наибольшем раскрытии l З=0,41 L, l 2=(0,15…0,25) L; расстояние от оси симметрии грейфера до шарнира, соединяющего тягу и верхнюю траверсу, е 1=(0,05…0,06) L; расстояние от оси симметрии до шарнира, соединяющего челюсть и нижнюю траверсу, е 2 = (0…0,05) L.

(меньшие значения для более легких материалов); ширина челюстей В =(0,45…0,55) L; длина тяг l З=(0,55…0,7) L; начальный угол установки челюстей δ=10…12°; координаты шарнира, соединяющего тягу и челюсть, относительно положения режущей кромки при наибольшем раскрытии l З=0,41 L, l 2=(0,15…0,25) L; расстояние от оси симметрии грейфера до шарнира, соединяющего тягу и верхнюю траверсу, е 1=(0,05…0,06) L; расстояние от оси симметрии до шарнира, соединяющего челюсть и нижнюю траверсу, е 2 = (0…0,05) L.

Значения кратности (полного числа ветвей) полиспаста замыкания рекомендуется принимать: кП=3…4 при насыпной плотности материала ρ=800…1200 кг/м3, кП=4…5 при ρ=1200…2000 кг/м3, кП=5…6 при ρ=2000…3200 кг/м3.

| Рис. 21. Схема к определению зачерпывающей способности грейфера |

Грейферные лебедки

Рассмотрим требования к грейферным лебедкам, связанные с обеспечением соотношений скоростей замыкающих и поддерживающих канатов, необходимых на различных стадиях работы двухканатного грейфера. При зачерпывании замыкающий барабан (см. рис. 20) вращается на подъем и замыкающий канат перемещается вверх. Поддерживающий канат должен иметь весьма малое натяжение, не препятствующее процессу зачерпывания.

Траектория режущих кромок грейфера при зачерпывании определяется свойствами материала и характеристиками грейфера. Управление зачерпыванием осуществляется замыкающим канатом. Скорость и направление движения поддерживающего каната должны соответствовать скорости и направлению движения верхней траверсы для любой фазы зачерпывания. В грейферах обычного типа с кривой зачерпывания, близкой к параболе, верхняя траверса при закрытии грейфера перемещается вниз, при этом поддерживающий барабан должен вращаться на спуск.

Подъем груженого грейфера должен начаться сразу после его закрытия. Следует осуществлять автоматический (не требующий от крановщика специальных переключений) переход от процесса зачерпывания к подъему, что особенно необходимо, когда крановщику не видно место взятия груза.

Сначала происходит синхронизация движений канатов, затем канаты движутся вверх с равными скоростями. Раскрытие грейфера в подвешенном состоянии происходит при относительном движении траверс навстречу друг другу, что возможно при четырех вариантах управления:

· остановленном поддерживающем канате и движении замыкающего вниз;

· остановленном замыкающем канате и движении поддерживающего вверх;

· совмещенном движении поддерживающего каната вверх и замыкающего вниз;

· движении канатов в одном направлении с разными скоростями; этот вариант является наименее производительным.

Спуск (подъем) раскрытого грейфера должен происходить при синхронном движении канатов.

На современных мостовых грейферных кранах преобладающее распространение получила лебедка с независимыми барабанами, рассматриваемая ниже.

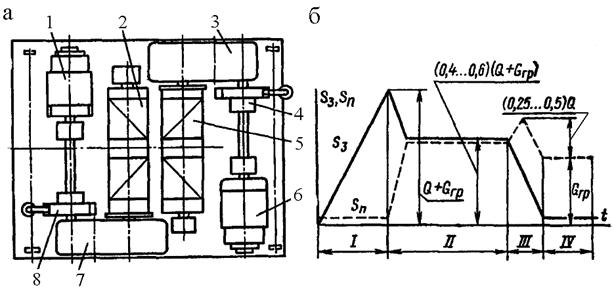

Такая лебедка установлена на тележке мостового крана (рис. 22, а) и состоит из двух одинаковых однобарабанных лебедок: замыкающей и поддерживающей. Эти лебедки имеют соответственно замыкающий барабан 2 и поддерживающий 5, двигатели 1, 6, редукторы 3, 7 и тормоза 4, 8. По конструктивному исполнению эти лебедки аналогичны крюковым лебедкам мостовых кранов общего назначения.

Нарезка барабанов 2 и 5, расположенных по одну сторону от плоскости симметрии колеи тележки, выполнена с направлениями, противоположными друг другу. При таком выполнении барабанов канаты направляются к грейферу между барабанами. Грейфер следует располагать в плоскости симметрии базы тележки для равномерного распределения веса грейфера и груза на ходовые колеса.

Изменение усилий в канатах по стадиям работы грейфера представлено на рис. 22, б. В расчетах канатов лебедок принимают линейное изменение усилия в замыкающих канатах при зачерпывании от нуля до значения веса G ГР+ G Г грейфера с материалом. Натяжение поддерживающих канатов при зачерпывании равно их собственному весу. При подъеме груженого грейфера натяжение каждой группы канатов при нестрогом их выравнивании составляет (0,4…0,6)(G ГР+ G Г), причем суммарное натяжение должно быть равно G ГР+ G Г. Перегрузка поддерживающих канатов в ходе раскрытия оценивается значением (0,25…0,5) G Г и возможна вследствие зависания материала в грейфере. При перемещении раскрытого грейфера натяжение поддерживающих канатов равно весу грейфера G ГР, а на замыкающие канаты действует только их собственный вес.

Рис. 22. Грейферные лебедки с независимыми барабанами: а ‑ схема расположения на тележке мостового крана; б ‑ график изменение усилий S З и S П в замыкающих и поддерживающих канатах Рис. 22. Грейферные лебедки с независимыми барабанами: а ‑ схема расположения на тележке мостового крана; б ‑ график изменение усилий S З и S П в замыкающих и поддерживающих канатах |

При раскрытии, когда материал постепенно высыпается из грейфера, сумма усилий во всех канатах в каждый момент времени равна текущему значению веса грейфера с материалом. В конце раскрытия грейфер подвешен на поддерживающих канатах. Вертикальное перемещение пустого раскрытого грейфера осуществляется при работе обоих двигателей. При этом поддерживающий двигатель нагружен моментом от веса грейфера без груза, а замыкающий двигатель почти полностью разгружен. Поэтому вследствие несинхронности вращения двигателей может происходить частичное закрытие грейфера. Этот недостаток устраняется с помощью специальной схемы управления.

Канаты рассчитывают для случая подъема груженого грейфера в предположении о равномерном распределении веса грейфера на замыкающие и поддерживающие канаты при коэффициенте запаса прочности n =6.

Каждый из двух двигателей выбирают по мощности N 1= N 2=0,6(G ГР+ G Г)  (здесь V ‑ скорость подъема; ηМ ‑ КПД одной лебедки). Следовательно, общая установленная мощность лебедки с независимыми барабанами

(здесь V ‑ скорость подъема; ηМ ‑ КПД одной лебедки). Следовательно, общая установленная мощность лебедки с независимыми барабанами

N ОБ=1,2(G ГР+ G Г)  .

.

Мульдо-магнитные краны

Мульдо-магнитные краны предназначены для работы на шихтовом дворе мартеновских цехов. Они выполняют загрузку стального лома в мульды, транспортировку их (по три-четыре штуки) на стеллажи сталелитейного цеха и другие подъемно-транспортные операции. Режим их работы относится к группе 8К. Основными элементами такого крана (рис. 23) являются пролетное строение 1 с механизмом передвижения 4 и тележка 2 с кабиной машиниста 5.

Снизу к раме тележки присоединена решетчатая шахта 3 с направляющими для мульдового захвата. В верхнем положении мульдовый захват 6 входит в направляющие и удерживается от раскачивания при движении крана.

На раме тележки размещены механизмы подъема мульдового захвата и электромагнита и механизм передвижения тележки. Механизм раскрывания захватов может быть расположен как на раме 1 мульдового захвата (рис. 24), так и на раме тележки (рис. 25). В первом случае (см. рис. 24) захваты 6 для подъема или освобождения мульд 7 приводятся в действие от электродвигателя 2 через червячный редуктор 3 и кривошипно-шатунную передачу 5. Подвод тока к электродвигателю механизма захвата осуществляется гибким кабелем.

Рис. 23. Мульдо-магнитный кран Рис. 23. Мульдо-магнитный кран |

Мульдозахватное устройство с канатным приводом (см. рис. 25) приводится в движение механизмом подъема и механизмом управления мульдовыми захватами 6, которые связаны канатом с барабаном 1. Канат через блок 4 направлен на среднюю нарезку подъемного барабана 1. Кратность полиспаста этого каната равна двум. При транспортировании захваченных мульд рама 3 мульдовых захватов подвешена на восьми ветвях канатов, четыре из которых навиваются на четыре нарезки подъемного барабана 1. Кратность полиспаста канатов подъема равна двум. Оба механизма (подъема и управления захватами) могут работать раздельно и совместно. Мульдовые захваты 6 открываются при наматывании каната на барабан 2; при этом блок 4 через рычаг 5 поворачивает вал 9, который через двуплечие рычаги 8 и шатуны 7 разводит захваты. Закрываются эти захваты под действием собственного веса при обратном вращении барабана 2.

Рис. 24. Мульдовый захват с механизмом управления, расположенным на раме захвата Рис. 24. Мульдовый захват с механизмом управления, расположенным на раме захвата |

Мощность двигателя механизма подъема определяется при операции подъема с нагрузкой от мульдового захвата с гружеными мульдами.

| Рис. 25. Схема мульдового подъема с канатным механизмом управления захватами |

Мощность двигателя механизма управления захватами N, кВт, определяется для момента, когда захваты находятся на максимальном растворе (рис. 26),

,

,

где А ‑ работа по перемещению захватов на высоту h; t ‑ заданное время полного раскрытия захватов; G ‑ вес одного из двух захватов, приложенный в его центре тяжести; η1, η2 ‑ КПД рычажной системы и привода соответственно; размеры r и l ‑ по рис. 26.

| Рис. 26. Схема к определению мощности двигателя механизма управления захватами |

2018-01-08

2018-01-08 6006

6006