И НЕПРЕРЫВНОГО ТЕСТОПРИГОТОВЛЕНИЯ

НА ОТЕЧЕСТВЕННЫХ ХЛЕБОПЕКАРНЫХ ПРЕДПРИЯТИЯХ

Пионерами в области разработки непрерывного тестоприготовления в нашей стране были А. А. Воронков (1929), И. Д. и А. И. Беляковы (1933), Н. В. Молодых (1931—1936 и позднее) и В. А. Проворихии (1934).

Предлагавшиеся и разрабатывавшиеся ими варианты тсстоприготовительных установок и агрегатов непрерывного действия не были доведены до осуществления в производственных масштабах и внедрения в промышленности, но, несомненно, ' сыграли свою роль в дальнейших работах этого направления.

Бункерные тестоприготовительные агрегаты

Широкое применение па наших хлебозаводах нашли бункерные тестоприготовительные агрегаты, впервые предложенные и разработанные Н. Ф. Гатилиным.

В 1946 г. были созданы и внедрены крупногабаритные бункерные агрегаты, предназначенные для приготовления ржаного теста на густой закваске (головке) на хлебозаводах, оборудованных печами АЦХ. Эти агрегаты были рассчитаны на производительность до 100 т хлеба в сутки.

На Свердловском хлебозаводе эти агрегаты были приспособлены и для приготовления теста из пшеничной муки обойной (па заквасках) и II сорта (на опаре).

|

Мука

Мука

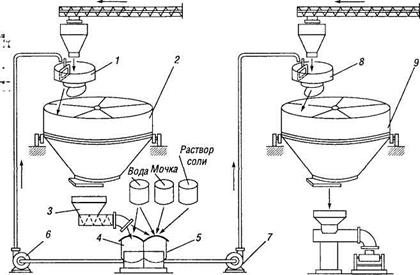

Рис. 23. Схема бункерного тестоприготовительного агрегата Н Ф Гатилина

Принцип действия бункеров тестоприготовительных агрегатов системы Н. Ф. Гатилина показан на схеме, приведенной на рис. 23.

В тестомесильной машине 1 с вращающейся чашей дежи, имеющей выпускной клапан в днище, замешивается ржаная закваска (головка) или пшеничная опара. Замешенный полуфабрикат через выпускное отверстие дежи поступает в один из пяти отсеков бункера 2. После заполнения одного отсека последовательно замешенными порциями полуфабриката бункер поворачивается настолько, чтобы под выпускным отверстием дежи тестомесильной машины расположился соседний пустой отсек. Когда таким образом заполнены все отсеки бункера, полуфабрикат в первом отсеке уже выброжен и через выпускное отверстие в его днище поступает в приемную воронку дозатора 3. Освободившийся отсек после поворота бункера вновь заполняется замешиваемым полуфабрикатом.

При приготовлении ржаного теста часть густой закваски (головки) поступает в смеситель 4, а основная часть в смеситель 5. Закваска в смесителе 4 разжижается перемешиванием ее с водой и затем насосом 6 перекачивается в дежу тестомесильной машины 1. Основная часть закваски в смесителе 5 разжижается перемешиванием с водой, мочкой (измельченным в воде хлебом прошлого приготовления) и раствором соли и перекачивается насосом 7 в дежу тестомесильной машины 8.

При приготовлении пшеничного теста опара поступает в смеситель 5, в котором смешивается с водой и раствором соли и насосом 7 подается в дежу тестомесильной машины 8. Отсеки бункера 9 последовательно заполняются порциями замешиваемого теста. Готовое тесто из выпускного отверстия соответствующего отсека поступает в промежуточный тестоспуск или непосредственно в приемную воронку тестоделителя.

За годы, прошедшие с создания первых бункерных тестоприготовительных агрегатов Н. Ф. Гатилииа, разработан и внедрен целый ряд новых агрегатов этого тина для приготовления пшеничного теста на больших густых опарах, па жидких опарах и безопарпым способом.

Для комплексной механизации непрерывного приготовления пшеничного теста на большой густой опаре созданы и используются агрегаты, имеющие различные марки: И8-ХАГ-6; МТИПП-РМК-7; Л4-ХАГ-13; И8-ХТА-6, И8-ХТА-12 и др.

Большие густые опары, как предусмотрено технологической инструкцией по приготовлению пшеничного теста на большой густой опаре в бункерных агрегатах непрерывного действия готовятся с внесением в опару 65-70% муки от общего се количества с влажностью 41-44%.

Мука, вода и дрожжевая суспензия непрерывно дозируются в машину для замеса опары. Замешенная опара шнековым питателем или лопастным нагнетателем (в агрегатах И8-ХТА-6 и И8-ХТА-12) перемещается в соответствующий отсек бункера для брожения опары.

В агрегатах И8-ХТА-6 и И8-ХТА-12 опара поступает в бункер для брожения сверху, а в агрегатах И8-ХАГ-6, МТИПП-РМК-7 и Л4-ХАГ-13 - снизу. В трех последних агрегатах температура опары в процессах ее замеса, перемещения шнековым питателем по трубопроводу в нижнюю часть отсека бункера и последующего брожения в нем в течение 4-4,5 ч может повышаться на 5-7°С. Поэтому начальная температура большой густой опары не должна превышать 24°С.

В этих агрегатах в тестомесильную машину шнековым питателем подается вы-броженная опара и соответствующими дозаторами — необходимые количества муки, воды, раствора соли и других предусмотренных рецептурой ингредиентов. Замешенное тесто должно иметь температуру 30-32°С. Шнековым нагнетателем оно подается в емкость для брожения в течение 20-25 мин (иногда и до 40).

Бункерные секционные агрегаты могут быть использованы и при приготовлении пшеничного теста на жидкой опаре или безопарным способом.

Жидкие опары обычно готовятся из 25-30% общего количества муки и имеют влажность 65-70%.

Для замеса жидкой опары используют типовую установку для приготовления заварки марки ХЗМ-300.

Замешенная опара поступает в приемный чан и из нее перекачивается насосом в соответствующие емкости для брожения опары (цилиндрические или прямоугольные баки). Из этих емкостей опара после 3-3,5 ч брожения поступает вместе с другими необходимыми компонентами в тестомесильную машину непрерывного действия Х-26А. Замешенное тесто из тестомесильной машины поступает в отсек секционного бункера, где выбраживастся в течение 1-1,5 ч.

Анализ применяемых способов и аппаратурных схем приготовления теста, проведенный ГосНИИХП в РФ и приведенных в различных сборниках технологических инструкций производства хлебобулочных изделий (1989-2000 гг.) показал, что тесто из пшеничной муки с использованием тестоприготовительпых бункерных агрегатов И8ХТА-6, И8ХТА-12, И8ХАГ-6, МТИППМК-7 и др. готовится традиционным

онарным способом, на большой густой опаре, безоиарным и ускоренным способами.

2017-11-01

2017-11-01 725

725