СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………............................3

1.КРАТКОЕ ОПИСАНИЕ КРОНШТЕЙНА И ВТУЛКИ И ИХ ТЕХНОЛОГИЧЕСКИК ПРОЦЕССОВ………………………………………………………………….4

2.ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА ПРОДУКЦИИ…………………………..8

3.РАСЧЁТ ПОТРЕБНОСТИ В ОБОРУДОВАНИИ И ЕГО ЗАГРУЗКИ………….9

4.ПЛАНИРОВАНИЕ ЗАТРАТ НА СЫРЬЁ И МАТЕРИАЛЫ, ПОКУПНЫЕ КОМПЛЕКТУЮЩИЕ ИЗДЕЛИЯ И ПОЛУФАБРИКАТЫ, ТОПЛИВО И ЭНЕРГИЮ НА ТЕХНОЛОГИЧЕСКИЕ ЦЕЛИ…………………………………………..13

5.ПЛАНИРОВАНИЕ ЧИСЛЕННОСТИ РАБОТАЮЩИХ……………………….15

5.1.Составление баланса рабочего времени одного работающего……………….15

5.2.Расчет численности основных рабочих………………………………………..16

5.3.Расчет численности вспомогательных рабочих……………………………….18

5.4.Расчет численности служащих………………………………………………....20

6. ПЛАНИРОВАНИЕ ЗАРАБОТНОЙ ПЛАТЫ РАБОТАЮЩИХ………………22

6.1.Планирование фонда заработной платы основных рабочих…………………22

6.2.Планирование фонда заработной платы вспомогательных рабочих………...25

6.3.Планирование фонда заработной платы служащих…………………………..26

6.4.Расчет средней заработной платы……………………………………………...28

7.Планирование себестоимости продукции………………………29

7.1.Разработка сводной сметы затрат на производство по цеху………………….29

7.2.Калькулирование себестоимости единицы продукции……………………….36

7.3.Составление свода затрат на производство……………………………………39

8.РАСЧЕТ ОСНОВНЫХ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАБОТЫ ЦЕХа…………………………………………………………………………41

ЗАКЛЮЧЕНИЕ……………………………………………………………………...43

ЛИТЕРАТУРА……………………………………………………………………….44

ПРИЛОЖЕНИЕ……………………………………………………………………...45

Введение

В самом общем виде планирование предполагает формулирование целей, разработку плана для достижения этих целей и оценку времени, необходимого для выполнения этого плана.

Задачей данной курсовой работы является разработка плана деятельности механообрабатывающего цеха на IV квартал 2010 года с целью выполнения производственной программы 80000 шт. и 90000 шт. соответственно следующих видов деталей: кронштейна и втулки.

Для решения поставленной задачи планируется использовать типовые описания технологических процессов производства кронштейна и втулки. На основе этих данных необходимо рассчитать все необходимые экономические параметры, а именно:

1) расчет производственной программы;

2) описание варианта развития предприятия;

3) расчет в потребности оборудования и его загрузки;

4) расчет затрат на сырье и материалы, топливо и энергию на технологические цели;

5) плановые показатели по труду и фонду заработной платы;

6) плановая себестоимость продукции;

7) расчет основных технико-экономических показателей работы цеха.

Для анализа эффективности разработанного плана и его актуальности следует рассчитать следующие технико-экономические показатели: выработка, размер затрат на 1 рубль произведенной продукции, уровень рентабельности производства и фондоотдача.

Краткое описание кронштейна и втулки и их технологических процессов

Кронштейн применяется при изготовлении радиоэлектронных изделий. Материалом для изготовления кронштейна является Ст. А12-ТВ.

Втулка применяется при изготовлении радиоэлектронных изделий. Материалом для изготовления втулки является Ст. 12ХН3А.

Цены на материал и реализуемые отходы, а также нормы расхода материала приведены в табл. 1.1. Технологический процесс, перечень используемого оборудования и нормы времени представлены в табл. 1.2.

Таблица 1.1 - Краткая характеристика объектов производства

| № пп | Наименование деталей | Вид заготовки | Материал, марка | Норма расхода материала на 1 дет., кг | Чистый вес детали, кг | Оптовая цена 1 кг материала, р. | Оптовая цена 1 кг отходов, р. |

| 1 | Кронштейн | Прокат | Ст. А12-ТВ | 0,2 | 0,12 | 2000 | 500 |

| 2 | Втулка | Прокат | Ст. 12ХН3А | 0,119 | 0,069 | 4000 | 1000 |

Программа выпуска кронштейна Nвып.кр= 80 тысяч штук.

Программа выпуска втулки Nвып.вт= 90 тысяч штук.

Курс 1 у. е. = 3000 бел. руб.

Таблица 1.2 - Технологический процесс изготовления деталей

| № пп | Наименование операции | Разряд работы | Наименование оборудования | Модель оборудования (марка) | Мощность, кВт | Категория ремонтной сложности мех.части, ед. рем. сложн. | Категория ремонтной сложности эл.об-я, ед. рем. сложн. | Оптовая цена оборудования, тыс. руб. | Норма времени (tшт), мин. | Коэффициент выполнения норм (Кв) | Норма времени (tшт) с учетом Кв, мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Кронштейн |

| ||||||||||

| 1 | Фрезерная | 3 | Универсальный фрезерный станок | 6Р82Ш | 8.0 | 16.5 | 12.0 | 7200 | 6.4 | 1.15 | 5.57 |

| фреза | 0,50 | ||||||||||

| штангенциркуль | ШЦ-1-0-125 ГОСТ 168-63 | ||||||||||

| 2 | Шлифовальная | 4 | Плоскошлифовальный станок | 3Б71М1 | 7.0 | 18.0 | 25.5 | 11400 | 8.2 | 1.2 | 6.83 |

| круг шлифовальный | ГОСТ 2424-67 | ||||||||||

| микрометр | МКО-25 ГОСТ 6507-60 | ||||||||||

| 3 | Слесарная | 3 | Верстак; напильник | №3 | - | 1.0 | 150 | 9.2 | 1.15 | 8.00 | |

| 4 | Токарная | 4 | Токарно-винторезный станок | 1А616П | 10.0 | 7.5 | 8.0 | 13275 | 4 | 1.1 | 3.64 |

| резец | 2103-0017 | ||||||||||

| сверло | 2300-0219-р18 | ||||||||||

| 5 | Фрезерная | 4 | Универсальный фрезерный станок | 6Р82Ш | 8.0 | 16.5 | 12.0 | 7200 | 7.6 | 1.15 | 6.61 |

| фреза | 0,50 | ||||||||||

| штангенциркуль | ШЦ-1-0-125 ГОСТ 168-63 | ||||||||||

| 6 | Слесарная | 3 | Верстак; напильник | №3 | - | 1.0 | 150 | 5 | 1.15 | 4.35 | |

| 7 | Сверлильная | 3 | Настольно-сверлильный станок | НС12А | 1,5 | 5,0 | 2,0 | 3000 | 6.8 | 1.15 | 5.91 |

| сверло | 2300-0219-р18 | ||||||||||

| 8 | Токарная | 4 | Токарно-винторезный станок | 1А616П | 10 | 7.5 | 8 | 13275 | 7 | 1.1 | 6.36 |

| развёртка | 2663-0060А-р18 | ||||||||||

| зенковка | 2352-0011 | ||||||||||

| Втулка |

| ||||||||||

| 1 | Токарная | 4 | Токарно-винторезный станок | 1А616П | 10.0 | 7.5 | 8.0 | 13275 | 6.4 | 1.1 | 5.82 |

| резец | 2300-0205 | ||||||||||

| 2 | Токарная | 4 | Токарно-винторезный станок | 1А616П | 10.0 | 7.5 | 8.0 | 13275 | 6.9 | 1.1 | 6.27 |

| резец, сверло | 2141-0552-1 | ||||||||||

| 3 | Фрезерная | 4 | Фрезерный станок | 654 | 8.5 | 17.5 | 20.5 | 82902 | 5.8 | 1.15 | 5.04 |

| фреза | 164хзА ГОСТ2679-61 | ||||||||||

| 4 | Фрезерная | 4 | Фрезерный станок | 654 | 8.5 | 17.5 | 20.5 | 82902 | 4.8 | 1.15 | 4.17 |

| 5 | Слесарная | 3 | сверло 2; настольно-сверлильный станок | НС12А | 1,5 | 5,0 | 2,0 | 3000 | 5.4 | 1.15 | 4.70 |

| верстак | - | 1.0 | 150 | ||||||||

| метчик | м2 | ||||||||||

| 6 | Токарная | 3 | Токарно-винторезный станок | 1А616П | 10.0 | 7.5 | 8.0 | 13275 | 4.3 | 1.1 | 3.91 |

| резец | 2106-0017 |

|

|

|

| ||||||

| 7 | Токарная | 3 | Токарно-винторезный станок | 1А616П | 10.0 | 7.5 | 8.0 | 13275 | 3.2 | 1.1 | 2.91 |

| резец; напильник; надфиль | 80 №3 |

|

|

|

| ||||||

Планирование производства продукции

Производственная программа цеха является производной от производственной программы предприятия. В нашем курсовом она задана в натуральном измерении. Производственная программа содержит расчеты производства продукции в стоимостном выражении и нормо-часах, которые приведены в табл. 2.

Таблица 2 - Производственная программа по механообрабатывающему цеху на IV квартал 2010года

| Наименование продукции | Планирование производства в нат. ед., шт. | План производства | |||

| в стоим. выражении | в нормо-часах | ||||

| цена за ед., р. | сумма, р. | на 1000 ед. прод. | на программу производства | ||

| Кронштейн | 80000 | 16 271 | 1 301 697 921 | 903,33 | 72266,67 |

| Втулка | 90000 | 11 612 | 1 045 064 022 | 613,33 | 55209,00 |

| Итого | Х | Х | 2 346 761 943 | Х | 127466,67 |

Расчет потребности в оборудовании и его загрузки

Расчет потребности в оборудовании осуществлен, исходя из номинального фонда рабочего времени, составляющего 66 дней, количества смен, равных 2, и длительности рабочего дня 8 ч, а также нормы времени на выполнения операций, коэффициента выполнения норм и коэффициента потерь времени на ремонт оборудования. Расчеты представлены в табл. 3.1.

На основе полученного количества каждого вида оборудования была рассчитана необходимая площадь под цех, которая состоит из производственной и вспомогательной площадей (см. табл. 3.2). Для нашего цеха вспомогательная площадь будет составлять 45 % от производственной площади.

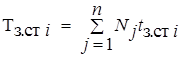

Сначала определяется необходимое количество станко-часов для выполнения производственной программы по каждой группе оборудования (Тз.ст i) по формуле

, (1)

, (1)

где n – количество наименований изделий (деталей, узлов);

Nj – выпуск изделий (деталей, узлов) в плановом периоде по каждому наименованию, шт.;

– станкоемкость изготовления продукции по i -й группе оборудования, ст.-ч.;

– станкоемкость изготовления продукции по i -й группе оборудования, ст.-ч.;

После определения фактической станкоемкости производственной программы по всем группам оборудования рассчитывается потребное количество оборудования (К i) по формуле

, (2)

, (2)

где  – станкоемкость производственной программы с учетом выполнения норм в плановом периоде, ст.- ч;

– станкоемкость производственной программы с учетом выполнения норм в плановом периоде, ст.- ч;

– эффективный (полезный) фонд времени работы единицы i -го вида оборудования в плановом периоде, ч.

– эффективный (полезный) фонд времени работы единицы i -го вида оборудования в плановом периоде, ч.

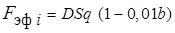

Эффективный фонд времени работы единицы оборудования рассчитывается с учетом количества рабочих дней в плановом периоде, количества смен, их продолжительности и плановых простоев на ремонт:

, (3)

, (3)

где D – число рабочих дней в плановом периоде;

S – количество смен;

q – длительность смены в часах;

b – планируемые потери рабочего времени (в %) на ремонт оборудования (4 %).

Таблица 3.1 - Расчет загрузки оборудования по цеху на IV квартал 2010 года

| № п/п | Наименование показателя | Единица измерения | Выпуск продукции по плану | Виды оборудования | |||||||||||

| 1.УФС 6Р82Ш, н/ч | 2. ПШлС 3Б71м1, н/ч | 3. Верстак, н/ч | 4. ТВС 1А616П, н/ч | 5. НСС НС12А, н/ч | 6. ФС 654, н/ч | ||||||||||

| на 1000 ед. продукции | на программу | на 1000 ед. продукции | на программу | на 1000 ед. продукции | на программу | на 1000 ед. продукции | на программу | на 1000 ед. продукции | на программу | на 1000 ед. продукции | на программу | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 1 | Кронштейн | шт | 80000 | 233,33 | 18666,67 | 136,67 | 10933,33 | 236,67 | 18933,33 | 183,33 | 14666,67 | 113,33 | 9066,67 |

|

|

| Втулка | шт | 90000 |

|

|

|

| 90,00 | 8100,00 | 346,67 | 31200,00 | 90,00 | 8100,00 | 176,67 | 15900,00 | |

| 2 | Итого - нормо-часов на весь объем продукции | нормо-часы | 135566,67 | 18666,67 | 10933,33 | 27033,33 | 45866,67 | 17166,67 | 15900,00 | ||||||

| 3 | Планируемый коэф-т выполнения норм | % | Х | 1.15 | 1,2 | 1.15 | 1.1 | 1.15 | 1.15 | ||||||

| 4 | Время, необходимое для выполнения программы с учетом выполнения норм в планируемом периоде | станко-часы | 119300,8344 | 16231,88406 | 9111,111111 | 23507,24638 | 41696,9697 | 14927,53623 | 13826,08696 | ||||||

| 5 | Эффективный фонд времени работы 1 станка (ед.об.) | станко-часы | Х | 1013,76 | 1013,76 | 1013,76 | 1013,76 | 1013,76 | 1013,76 | ||||||

| 6 | Кол-во станков, необходимых для выполнения производственной пр-ммы | шт | 16,01 | 8,99 | 23,19 | 41,13 | 14,72 | 13,64 | |||||||

| 7 | Кол-во станков, фактически установленных | шт | 118 | 16 | 9 | 23 | 41 | 15 | 14 | ||||||

| 8 | Недостаток (-) или избыток (+) станков | + | + | + | + | + | + | ||||||||

| 9 | Коэф-т загрузки станков | 1,001 | 0,999 | 1,008 | 1,003 | 0,982 | 0,974 | ||||||||

| № п/п | Наименование оборудования | Модель или марка | Габаритные размеры, мм | Кол-во единиц, шт. | Норма уд. площади на ед. оборудования, м2 / шт. | Площадь, м2 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Универсальный фрезерный станок | 6Р82Ш | 2470´1950 | 16 | 20 | 320,00 |

| 2 | Плоскошлифовальный станок | 3Б71М1 | 2600´1550 | 9 | 23 | 207,00 |

| 3 | верстак | №3 | - | 23 | 5 | 115,00 |

| 4 | Токарно-винторезный станок | 1А616П | 2135´1225 | 41 | 20 | 820,00 |

| 5 | Настольно-сверлильный станок | НС12А | 710´360 | 15 | 10 | 150,00 |

| 6 | Фрезерный станок | 654 | 1600´630 | 14 | 15 | 210,00 |

| 7 | Итого производственная площадь | Х | 1822,00 | |||

| 8 | Прочая площадь (45 %) | Х | 819,90 | |||

| 9 | Всего площадь цеха | Х | 2641,90 | |||

Таблица 3.2 - Расчет площади цеха

ПЛАНИРОВАНИЕ ЗАТРАТ НА СЫРЬЁ И МАТЕРИАЛЫ, ПОКУПНЫЕ КОМПЛЕКТУЮЩИЕ ИЗДЕЛИЯ И ПОЛУФАБРИКАТЫ, ТОПЛИВО И ЭНЕРГИЮ НА ТЕХНОЛОГИЧЕСКИЕ ЦЕЛИ

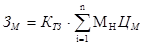

Планирование затрат на материалы, топливо и энергию осуществляется, исходя из плана производства продукции (см. табл. 4.1). Затраты на сырье и материалы на единицу продукции (Зм) можно рассчитать по следующей формуле:

, (4)

, (4)

Где Ктз — коэффициент, учитывающий транспортно-заготовительные расходы при приобретении материалов;

n — номенклатура применяемых сырья и материалов;

Мн — норма расхода материала на единицу продукции, кг/шт.;

Цм — цена единицы массы материала, р.

Ктз был принят в размере 3% от стоимости материалов (т.е. Ктз = 1,03).

Для определения величины затрат на материалы в расчете на плановый выпуск продукции цеха З¢м необходимо произвести расчет по следующей формуле:

, (5)

, (5)

где Nj — квартальный объем производства продукции в натуральном выражении, шт.

Таблица 4.1 - Расчет затрат на материалы по механообрабатывающему цеху на IV квартал 2010 года

| № п/п | Наименование, марка сырья или материалов и т.д. | Ед. изм. | Цена за ед., р. | Норма расхода на ед., кг. | Программа выпуска продукции, шт. | Сумма | |

| на ед. прод., р. | на программу, тыс. р. | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Ст. А12-ТВ | кг | 2000 | 0,2 | 80000 | 400,00 | 32 000,0 |

| 2 | Ст. 12ХН3А | кг | 4000 | 0,119 | 90000 | 476,00 | 42 840,0 |

| 3 | Итого | Х | Х | Х | Х | 876,00 | 74 840,0 |

| 4 | Транспортно-заготовительные расходы (3%) | Х | 2 245,2 | ||||

| 5 | Стоимость возвратных отходов (табл. 4.2) | Х | 7 700,0 | ||||

| 6 | Итого | 67 140,0 | |||||

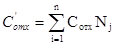

При расчете материальных затрат следует иметь в виду, что при использовании материалов возникают отходы, часть из которых может быть реализована. Расчет стоимости возвратных отходов может быть произведен по формулам:

— на единицу продукции

Сотх = Мо Цотх, (6)

где Мо — количество отходов материала при изготовлении единицы продукции, кг/шт.;

Цотх — возможная цена реализации отходов, р.

— на плановый выпуск

. (7)

. (7)

Расчеты отражены в табл. 4.2.

Таблица 4.2 - Расчет стоимости возвратных отходов

| № п/п | Наименование, марка отходов | Ед.изм. | Цена за ед., р. | Величина отходов на ед.пр-ции | Пр-мма выпуска пр-ции, шт. | Сумма | |

| На ед. пр-ции, р. | На пр-мму, тыс. р. | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Ст. А12-ТВ | кг | 500 | 0,08 | 80000 | 40,00 | 3 200,0 |

| 2 | Ст. 12ХН3А | кг | 1000 | 0,05 | 90000 | 50,00 | 4 500,0 |

|

|

|

|

| Итого | Х | 7 700,0 | |

Расчет затрат на топливо и энергию на технологические цели осуществляется в тех случаях, когда они расходуются непосредственно в производственном процессе без преобразования в механическую или другие виды энергии. Это, например, нагрев заготовок в печах, затраты электроэнергии для сварочного оборудования и т.д. То есть наличие данного вида затрат зависит от применяемого (заданного) технологического процесса.

В данном курсовом проекте подобные затраты мы запланировали в размере 3% от стоимости основных материалов и получили всего таких затрат на сумму 2 014 200 бел. руб.

ПЛАНИРОВАНИЕ ЧИСЛЕННОСТИ РАБОТАЮЩИХ

В курсовой работе предусмотрены расчеты по двум разделам плана по труду: планирование численности и планирование заработной платы.

Исходными данными для разработки плана по труду являются: расчеты производственной программы, нормы затрат труда и его оплаты, план повышения эффективности производства в части мероприятий, обеспечивающих рост производительности труда, директивные и справочные материалы.

При планировании численности работающих, фондов заработной платы в составе промышленно-производственного персонала выделяют рабочих и служащих. В свою очередь рабочие подразделяются на основных и вспомогательных, а служащие — на руководителей и специалистов.

Для расчета численности рабочих, особенно основных, а также размера различного рода доплат при планировании фондов заработной платы, прежде всего, необходим расчет баланса рабочего времени одного среднесписочного рабочего.

2020-01-14

2020-01-14 934

934