Технические критерии оценки.

Оценки и прогнозирования

Технические и технико- экономические критерии

Восстановление работоспособности деталей способом пластического деформирования.

Восстановление работоспособности изделий постановкой дополнительной ремонтной детали.

Способ дополнительных ремонтных деталей (ДРД) применяют для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений, изношенных рабочих поверхностей или поврежденной части изделия. Этим способом восстанавливают посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах колес, отверстия с изношенной резьбой и другие детали.

Преимуществом восстановления постановкой ДРД является простота технологического процесса и применяемого оборудования. Восстановление деталей под ремонтные размеры характеризуется простотой и доступностью, низкой трудоемкостью (в 1,5…2 раза меньше, чем при сварке и наплавке) и высокой экономической эффективностью, сохранением взаимозаменяемости деталей в пределах ремонтного размера. Недостатки способа – увеличение номенклатуры запасных частей и усложнение организации процессов хранения деталей на складе, комплектования и сборки.

Способ пластического деформирования основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением, т.е. основан на использовании пластических свойств металла деталей. Особенность способа – это перемещение металла с нерабочих поверхностей на изношенные рабочие поверхности при постоянстве ее объема. Пластическому деформированию могут подвергаться детали в холодном или в нагретом состоянии в специальных приспособлениях на прессах. В зависимости от конструкции детали, характера и места износа, нагрев может быть общим или местным.

Показатели оценки работы автотранспортных предприятий характеризуют рациональность использования подвижного состава и четкость организации транспортного процесса.

Коэффициент выпуска на линию (КВЛ) показывает степень использования подвижного состава. Он определяется отношением количества дней, фактически отработанных на данном автомобиле, к количеству дней работы предприятия:

.

.

Коэффициент выпуска подвижного состава на линию может быть одинаковым с коэффициентом технической готовности автомобильного парка или ниже его, когда часть исправных автомобилей по какой- либо причине не выпускалась на линию.

КВЛпарка определяют по формуле

КВЛпарк = А* Др / A* Дсп,

где А * Др – количество автомобиле- дней работы автомобилей;

А* Дсп - количество автомобиле- дней списочного состава автомобильного парка.

Большое влияние на технико- экономические показатели работы оказывает скорость движения. При работе автомобиля на линии различают техническую и эксплуатационную скорость движения.

Техническая скорость – это средняя скорость за время нахождения автомобиля в движении. Она определяется по формуле

,

,

где S – преодоленное автомобилем расстояние (пробег), км;

tдв – время движения автомобиля, включая остановки в движении возможности продолжить движение, ч (без учета времени нахождения под погрузкой и разгрузкой).

Значение скорости зависит от технического состояния автомобиля, состояния и профиля дороги, интенсивности движения на маршрутах перевозок. Умение выбрать наиболее рациональный режим движения с учетом перечисленных факторов зависит от квалификации водителя.

Эксплуатационная скорость - это средняя скорость автомобиля за время нахождения его на линии, которая определяется по формуле:

Vэксп =S/ t лин,

где S – преодоленное автомобилем расстояние (пробег), км;

t лин – время нахождения автомобиля на линии, ч.

Пробег автомобиля определяется в километрах и включает в себя:

- общий пробег - расстояние, пройденное автомобилем в течение рабочей смены;

- пробег с грузом – (пассажирами), который является единственным производительным пробегом автомобиля за время нахождения его на линии;

- порожний пробег – расстояние, пройденное автомобилем без груза между перевалочными пунктами;

- нулевой пробег – расстояние, пройденное автомобилем от гаража до первого пункта погрузки и с последнего пункта разгрузки до парка, а также расстояние, пройденное в поездке на заправку топливом.

Большое значение в повышении эффективности работы автомобиля имеет коэффициент использования пробега, который определяется по формуле:

КИП= Sгр / Sобщ ,

где Sгр - расстояние, пройденное автомобилем с грузом (пассажирами), км;

Sобщ - общее расстояние, пройденное автомобилем в течение рабочей

смены, км.

На повышение производительности автомобилей большое влияние оказывает коэффициент использования грузоподъемности (КИГ), определяемый по формуле КИГ = Гфакт / Гномин,

где Гфакт - масса фактически перевезенного груза, т;

Гномин – номинальная грузоподъемность автомобиля, т.

Работа грузового автомобиля учитывается в тонно- километрах за каждую поездку отдельно и определяется произведением количества перевезенного груза в тоннах на пробег автомобиля, выраженный в километрах. Количество работы, P=Q· , тонн/км произведенной автомобилем в течение смены, суммируется.

, тонн/км произведенной автомобилем в течение смены, суммируется.

Под оптимальной работоспособностью автомобилей подразумевают экономически оправданный срок их использования до капитального ремонта или списания.

Срок использования автомобилей ограничивается по любой из следующих причин:

· если дальнейшая эксплуатация автомобиля невозможна из-за его технического состояния;

· когда дальнейшая эксплуатация автомобиля нецелесообразна с экономической точки зрения;

· если использование автомобиля недопустимо по условиям безопасности.

При определении оптимального срока службы машин до капитального ремонта или списания широкое применение нашли технико-экономические методы, в основу которых положен критерий экономической эффективности использования машин в эксплуатации.

Теоретическое обоснование и развитие технико-экономического метода определения оптимальной работоспособности машин прошедших капитальный ремонт, даны в работах профессора Л.В. Дехтеринского. При определении оптимального ресурса автомобилей широко используют технико-экономический метод, предложенный профессором А.М. Шейниным.

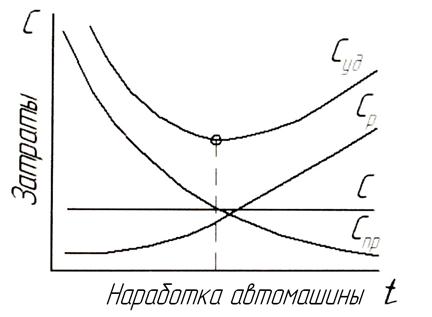

Рассмотрим последовательность оценки оптимального ресурса автомашин с помощью технико-экономического метода. Оптимальный срок службы машины в этом случае определяется по минимуму удельных приведенных затрат на ее приобретение и эксплуатацию.

Суммарные удельные приведенные затраты  , (в руб.) на единицу наработки определяют по зависимости:

, (в руб.) на единицу наработки определяют по зависимости:

,

,

где  - удельные приведенные затраты на приобретение автомобиля;

- удельные приведенные затраты на приобретение автомобиля;

- средние удельные затраты на поддержание работоспособности автомобиля в эксплуатации;

- средние удельные затраты на поддержание работоспособности автомобиля в эксплуатации;

- удельные затраты на хранение, техническое обслуживание и др.

- удельные затраты на хранение, техническое обслуживание и др.

Характер изменения удельных приведенных затрат на поддержание работоспособности автомашин в процессе эксплуатации можно представить в следующем виде  (t)=

(t)= , где

, где  и а – постоянные величины, зависящие от условий эксплуатации, уровня безотказности и ремонтопригодности машины. Значения

и а – постоянные величины, зависящие от условий эксплуатации, уровня безотказности и ремонтопригодности машины. Значения  и а определяются эмпирически.

и а определяются эмпирически.

Удельные приведенные затраты на приобретение автомашины  ,

,

где  - себестоимость изготовления машины;

- себестоимость изготовления машины;

Z – коэффициент перехода от себестоимости машины к стоимости ее приобретения.

С увеличением наработки t значения  , уменьшаются, значения

, уменьшаются, значения  (t) увеличиваются, а величина С остается постоянной. В связи с этим очевидно, что кривая, описывающая изменение суммарных удельных затрат, должна иметь перегиб в некоторой точке отвечающей минимальному значению

(t) увеличиваются, а величина С остается постоянной. В связи с этим очевидно, что кривая, описывающая изменение суммарных удельных затрат, должна иметь перегиб в некоторой точке отвечающей минимальному значению  (рис. 6.1).

(рис. 6.1).

Рисунок 6.1. Зависимость удельных приведенных затрат от наработки t автомобиля.

2014-02-02

2014-02-02 2069

2069