Конструктивные особенности тормозных систем современных легковых автомобилей (оснащение их дополнительными устройствами-усилителями, замедлителями, противоблокировочными, автоматического регулирования) и повышение требований к их тормозным качествам обусловливают необходимость применения для их проверки специального стендового оборудования.

На СТОА в основном используются силовые роликовые стенды, обеспечиваемые постоянной силой нагружения тормозов от независимого источника энергии (в отличие от инерционных, где для этой цели используется инерция автомобиля при торможении или вращающихся масс приводных электродвигателей и дополнительных масс).

В табл. 4.4 приведены технические характеристики распространенных отечественных и зарубежных силовых роликовых

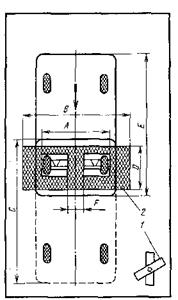

стендов. Наиболее часто на СТОА используются стенды К-208М и ВОАС-7518. Роликовый блок стенда К-208М (рис. 4.8) состоит из двух роликов /, связанных между собой цепной передачей 2, приводного мотор-редуктора 6 и датчика измерения усилия 4. Корпус мотор-редуктора установлен в подшипниковых опорах, и его реактивный момент при торможении воспринимается датчиком измерения усилия и преобразуется на соответствующем индукторе.

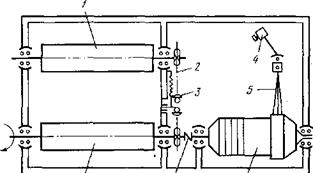

Планировка поста и габариты монтажной площадки определяются размерами проверяемых автомобилей (рис. 6.3). Эффективность, использования стендов зависит от правильного включения их в технологические процессы. Зарубежная и отечественная практика показала, что стенды для проверки тормозов целесообразно использовать в следующих случаях: при приемке и выдаче автомобилей, проверке тормозов автомобилей по заявке владельцев, проверке и регулировке тормозов в процессе проведения ТО и ремонта.

Технологическая последовательность измерения параметров на тормозных стендах сводится к следующему [19].

1. Установить датчик измерения усилия нажатия на тормозную педаль.

2. Включить электродвигатели стенда и измерить тормозные силы (без нажатия на тормозную педаль), вызванные сопротивлением качению колес. Эта величина пропорциональна вертикальной нагрузке на колесо и для легковых автомобилей обычно составляет 49—196 Н.

Когда сила сопротивления качению колеса оказывается повышенной и составляет примерно 294—392 Н и более, это означает, что колесо заторможено. В данном случае следует выяснить причину, которая может заключаться в плохой регулировке зазора между тормозными колодками и барабаном, заедании поршней в рабочих цилиндрах, ненормальном затягивании подшипников ступицы колеса и т. д.

| Рис. 6.3. Планировка площадки со стендом для проверки тормозов: / — пульт индикации; 2 — роликовый узел; С—£ — длина автомобиля; А — максимальная ширина колеи автомобиля | |

| Рис. 6.4. Роликовый блок стенда К-208М: / — ролики; 2 — цепная передача; 3 — натяжное устройство; 4 — датчик измерения усилия; 5 — рычаг; 6 — мотор-редуктор; 7 — муфта |

3. Плавно нажать на тормозную педаль с усилием не более I и снять показания. Допустимая разность тормозных сил

для колес одной оси не должна превышать 20%.

4. Плавно нажать на тормозную педаль так, чтобы создать на каждом колесе тормозную силу около 490—784 Н и поддерживать ее постоянной в течение 30—40 с.

Если имеется очень большая разница в показаниях тормозных сил или стрелки приборов не двигаются, значит, в тормозные механизмы колес попала влага. Наиболее часто это явление можно наблюдать при проверке автомобилей, поступивших на стенд после мойки. Если различие между двумя показателями остается и после прогрева тормозов, то этом объясняется следующими причинами: поверхность накладок тормозных колодок подверглась кристаллизации и сильному замасливанию и имеет низкий коэффициент трения. Это явление подтверждается при выполнении всего цикла испытания тем, что тормозная сила мало увеличивается, несмотря на наличие значительного усилия на тормозной педали;

поршни рабочих цилиндров полностью заело в начальном положении. При этом отмечается, что увеличение усилия на педали тормоза не вызывает повышения тормозной силы на колесе.

Для уточнения возможной неисправности необходимо осмотреть тормозной механизм колеса. Если в процессе испытания тормозные силы одного или двух колес ритмично колеблются (амплитуда колебаний 196—392 Н) при постоянном усилии нажатия на тормозную педаль (147—196 Н), то это свидетельствует о наличии эллипсности или несоосности барабанов и колеса, деформации дисков, неправильном профиле шин и др. Условно можно считать, что эллипсность или несоосность составляет примерно 0,1 мм на каждые 98 Н колебаний тормозной силы.

5. При отпускании тормозной педали измерительные стрелки возвращаются к минимальным величинам, создаваемым сопротивлением качению. По скорости и равномерности возвращения стрелок оценивают одновременность и качество растормаживания колес.

6. Увеличивая усилие нажатия на тормозную педаль до 49 Н, регистрируют тормозные силы до достижения блокирования колес. В ходе этих испытаний оценивают равномерность работы тормозов.

Если наблюдается малое увеличение тормозных сил у обоих колес (например, при усилии на педали, равном 98 Н, тормозное усилие на колесах составляет 833 Н; при увеличении усилия на педали до 196 Н оно увеличивается только до 1176 Н вместо 1568—1666 Н), то это означает, что тип примененных на автомобиле фрикционных накладок или непригоден из-за чрезмерно высокой твердости, или же их поверхность кристаллизовалась или замаслилась в процессе эксплуатации.

Если наблюдается быстрое увеличение тормозных сил (например, при усилии на педали, равном 98 Н, тормозная сила на колесах составляет 833 Н, а при увеличении усилия на педали до 196 Н тормозная сила на колесах возрастает почти до 1960 Н), то тормоза имеют склонность к самоблокированию. Это особенно опасно при торможении на влажной дороге. Повышенная склонность к самоблокированию может вызываться слишком мягким материалом фрикционных накладок.

При барабанных тормозах аналогичное явление может возникать, если колодки неправильно отрегулированы. Кроме того, у автомобилей, имеющих усилитель тормозов, склонность к блокированию колес может быть вызвана неправильной работой усилителя.

Тормозные силы, которые создаются на колесах в момент их блокирования, имеют решающее значение для оценки эффективности действия тормозов. Однако следует иметь в виду, что величина тормозной силы, при которой происходит блокирование колес, определяется факторами, многие из которых не зависят от технического состояния тормозной системы автомобиля, например массой, приходящейся на одно колесо, давлением в шинах, износом и рисунком протектора.

7. Аналогичным образом проверяют тормоза задних колес.

8. Суммируя тормозные силы на каждом колесе, определяют большую тормозную силу, которая должна быть не менее 60% от полной массы автомобиля.

9. Для проверки ручного (стояночного) тормоза необходимо постепенно перемещать рычаг стояночного тормоза до достижения начала блокирования колес. Эту операцию следует проводить особенно осторожно, так как в момент блокирования колес автомобиль, не удерживаемый незаторможенными передними колесами, может переместиться со стенда рывком назад. Поэтому во время испытаний на расстоянии 2 м от автомобиля не должно быть людей.

Перемещая рычаг ручного тормоза, подсчитывают количество щелчков храпового механизма для того, чтобы проверить правильность регулировки привода. Одновременно проверяют эффективность торможения и равномерность действия привода. Технически исправный ручной тормоз должен обеспечивать тормозные силы на обоих колесах, сумма которых не должна быть меньше 25% от полной массы автомобиля.

2014-02-09

2014-02-09 5012

5012