Погнутость картера в результате трещин в местах установки рессор и стремянок являются выбраковочными признаками, если они захватывают более 1/3 поперечного сечения балки. Нарушенные сварные швы после удаления старой наплавки заваривают вновь электродуговой сваркой электродами 0,5 мм и силой тока 210…240 А при обратной полярности.

Износ шейки под внутренний подшипник до 0 менее 84,88 и под наружный подшипник до 0 менее 74,90 мм восстанавливают наплавкой под слоем флюса или вибродуговой наплавкой без охлаждения. При значительной коррозии или износе шеек их обрабатывают «как чисто», но до диаметров не менее 84 и 74 мм, и наплавляют под слоем флюса электродной проволокой из стали 45 1,2 мм с применением флюса АН-348А мелкой грануляции. Наплавку ведут постоянным током обратной полярности при напряжении 25…27 В, силе тока 120… 140 А, частоте вращения детали 1,7… 1,8 мин-1 и скорости наплавки 23… 26 м/ч.

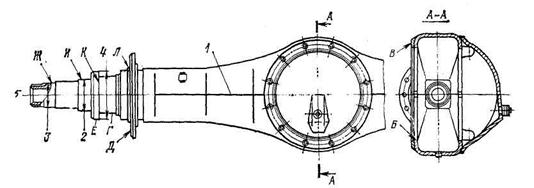

Рис. 5.7. Основные дефекты картера ведущего моста

Износ кольца под сальник устраняют постановкой нового кольца с предварительной проверкой размера посадочной шейки, который должен быть в пределах 0,93 мм на длине 20 мм. Допустимый диаметр кольца без ремонта 141,70 мм.

Повреждение или износ резьбы М72Х2—6g устраняют наплавкой после срезания старой резьбы с последующей проточкой и нарезанием резьбы по рабочему чертежу.

Восстановленный картер ведущего моста должен отвечать следующим основным техническим требованиям:

– радиальное биение поверхности Л относительно поверхности И не более 0,25 мм;

– торцевое биение поверхности К относительно поверхности И не более 0,05 мм, а поверхности Д не более 0,10 мм;

– радиальное биение поверхностей шеек под наружные подшипники относительно поверхностей шеек под внутренние подшипники ступиц не более 0,10 мм;

– при приложении крутящего момента 2,5 кН×м к фланцу цапфы и зажиме картера в местах крепления рессор не должны возникать остаточная деформация и нарушение качества сварного шва;

– шероховатость поверхностей И, Ж и Г должна соответствовать Ra = 1,25 мкм.

Картеры редукторов ведущих мостов изготавливают у автомобилей ЗИЛ, ГАЗ и КамАЗ из ковкого чугуна КЧ 35-10, у МАЗ — из КЧ 37-12.

Основными дефектами картера редуктора заднего моста являются (рис. 5.8):

1— обломы на фланце и трещины;

2 — износ отверстия под подшипник ведущей конической шестерни;

3 — износ отверстий под гнезда подшипников ведущей цилиндрической шестерни;

4 — износ отверстий под подшипник дифференциала;

2015-01-30

2015-01-30 2016

2016