При создании механизированных поточных линий необходимо предусматривать непрерывный контроль качества полуфабрикатов. Существующие химические и органолептические методы оценки не позволяют определить качественное состояние полуфабриката непосредственно в процессе технологической обработки. Наиболее перспективными являются реологические методы, поскольку могут быть установлены зависимости между качеством продукта и его свойствами, например вязкостью, которые можно использовать не только для контроля качества, но и для его регулирования в процессе производства.

Применение автоматического управления позволяет добиться изготовления из различных партий сырья однородного по своим качественным показателям готового продукта, а также повысить выход готового продукта из единицы сырья.

Основная задача измерений структурно-механических свойств продуктов питания – разработка методов регулирования этих свойств в направлении их наиболее рационального использования в производстве и торговле.

В зависимости от результатов измерений следует предъявлять требования к технологическим свойствам сырья, методам его переработки и хранения, качеству готовых продуктов. Известно, что для получения высокого качества молочных изделий необходимо сырье дифференцировать по химическому составу и структуре. Это в полной мере относится и к другим видам пищевого сырья – овощам и плодам, мясу, жирам и т.д.

Химический состав и структура сырья могут быть изменены также физико-механическими воздействиями на них в процессах хранения и переработки. Исследования и контроль структурно-механических свойств сырья и продуктов должны оказать существенную помощь в направленном изменении или регулировании их качества.

Следует отметить, что специфика продукции например, сыродельной промышленности ограничивает возможность применения общепромышленных приборов, поэтому здесь находят применение специальные приборы. К их числу относятся приборы для контроля состава и свойств сырья, готовой продукции и технологических сред, а также приборы, с помощью которых осуществляются учет и дистанционное управление потоками продукта на различных стадиях производства.

Ввиду специфических условий измеряемой и окружающей сред к применяемым в сыроделии приборам, устройствам и средствам автоматизации, в особенности к датчикам, находящимся в непосредственном контакте с продуктом, предъявляются определенные требования. Материал, из которого выполнен датчик, должен быть устойчивым к воздействию измеряемой и окружающей сред и моющих растворов и на него должно иметься соответствующее разрешение органов Госсанинспекции.

Материал, конструкция и форма поверхности датчика не должны способствовать адгезии контролируемой среды, создавать значительных гидравлических сопротивлений и изменений форм потоков измеряемых сред, а также дополнительных погрешностей при измерении параметров контролируемых сред.

Статические, динамические, механические и другие характеристики датчиков и приборов должны находиться в полном соответствии с требованиями технологического процесса. Выходной сигнал датчиков и приборов должен быть унифицированным и соответствовать требованиям Государственной системы приборов (ГСП).

На формирование качества готового продукта решающее значение оказывает качество исходного сырья, а также строгое соблюдение технологических режимов его переработки на различных стадиях производственного процесса. В понятие «Качество молока и молочных продуктов» включают комплекс различных показателей, характеризующих их состав и свойства.

Автоматизированный контроль качества продуктов необходим еще и потому, что существующие методы определения компонентов молока и молочных продуктов сложны, длительны и трудоемки. Поэтому в последнее время вместо них используют реологические методы, обеспечивающие быстроту, наглядность и достаточную точность измерений.

Созданные на основе этих методов приборы контроля состава и свойств продуктов представляют наибольший интерес, так как их применение в замкнутых системах автоматического управления позволяет добиться получения готового продукта практически постоянного состава и качества.

Для сложной органической многокомпонентной системы, и для контроля его состояния недостаточно измерения какого-либо одного параметра, поэтому целесообразно применять многопараметрический вычислительный метод. В работах И.К. Петрова показано, что одним из эффективных способов реализации этого метода является применение специального аппарата теории вероятностей. При этом находят уравнение регрессии, характеризующее качество анализируемой смеси. Оно может быть сведено к нахождению зависимостей между единым, обобщенным показателем качества и отдельными качественными интегральными показателями, зависящими от содержания в них многих компонентов. Зависимость между обобщенным и интегральными качественными показателями выражается уравнением линейной регрессии:

х1,2,…m = b1 + b2х2 + b3х3 + … + bm хm, (5.1)

где х1,2,…m - среднее значение обобщенного качественного показателя; b1, b2, … bm - коэффициенты регрессии; х2, х3, …х m - значения отдельных интегральных качественных показателей.

Определение обобщенного показателя качества многокомпонентного продукта может быть сведено к измерению наибольшего числа интегральных параметров (плотности, вязкости, рН, электропроводности и т.п.) и решению найденного уравнения регрессии. Изменение отдельных параметров осуществляется с помощью датчиков, информация от которых в аналоговой или дискретной форме поступает на устройство для решения уравнения регрессии – счетно-решающее устройство. Результат решения выдается в аналоговой или дискретной форме для дальнейшего использования в системах автоматического контроля и регулирования.

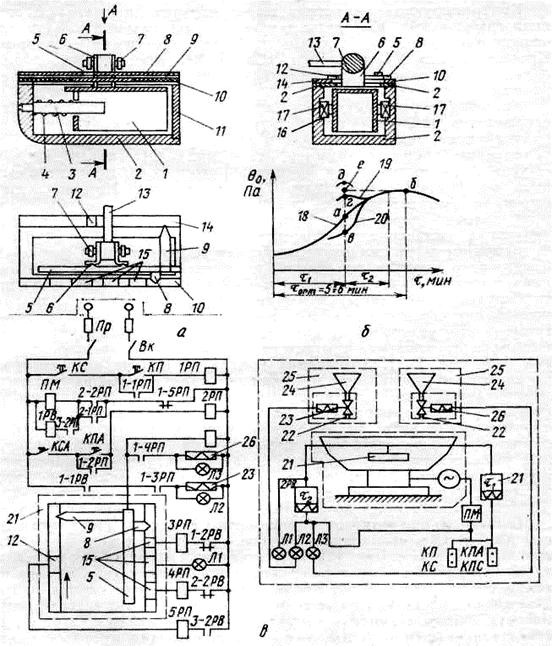

В МТИММПе (МАПБ) для полной автоматизации процесса измельчения и перемешивания разработано специальное устройство (В. Д. Косой, Ю. А. Ивашкин, Ю.В. Самусенко и др.), снабженное (рис. 5.1) блоком управления дозаторами. Устройство содержит пусковое реле, реле времени, магнитный пускатель и сигнальные лампы (рис. 5.1 в). Преобразователь сил сцепления снабжен контактным механизмом, представляющим собой две сменные диэлектрические пластины с установленными на корпусе электрическими контактами подачи компонентов и замыкатель этих контактов, расположенный на раме преобразователя. При этом контактный механизм электрической цепью связан с пусковым реле блока управления дозаторами.

Преобразователь сил сцепления с продуктом (рис. 5.1 а) содержит неподвижно закрепленную раму и подвижно установленный относительно этой рамы корпус с рифленой поверхностью, соприкасающейся с продуктом. Контактный механизм преобразователя содержит две сменные диэлектрические пластины (регулирующую и контактирующую), жестко закрепленные на корпусе, и замыкатель контактов. Регулирующая диэлектрическая пластина состоит из контакта подачи компонента, повышающего структурно-механичес-кие характеристики продуктов, например белка, контакта оптимального предельного напряжения сдвига (ПНС), контакта подачи компонента, уменьшающего структурно-механические характеристики продуктов, например воды.

Контролирующая пластина имеет контакт степени измельчения. Контакты закреплены на сменной диэлектрической пластине и подключены к блоку управления дозатороа. Кнопка «Пуск» КП и кнопка «Стоп» КС предназначены для пуска и остановки измельчителя при настройке и регулировке.

Устройство работает следующим образом. Реле времени настраивается так, чтобы определять структурно-механические характеристики недоизмельченного продукта через оптимальное время (например,  4 мин). Нажатием кнопки «Пуск» КПА включается магнитный пускатель, производящий пуск двигателя измельчителя, и реле времени. Измельчаемый фарш взаимодействует с подвижным корпусом преобразователя, который перемещается вместе с регулирующей и контактирующей пластинами относительно замыкателя контактов. В зависимости от сил взаимодействия измельчаемого фарша и подвижного корпуса последний, перемещаясь вместе с контактами пластин, будет замыкать клеммы регулирующей или контактирующей пластины. Замыкание контактов обеих пластин происходит через время

4 мин). Нажатием кнопки «Пуск» КПА включается магнитный пускатель, производящий пуск двигателя измельчителя, и реле времени. Измельчаемый фарш взаимодействует с подвижным корпусом преобразователя, который перемещается вместе с регулирующей и контактирующей пластинами относительно замыкателя контактов. В зависимости от сил взаимодействия измельчаемого фарша и подвижного корпуса последний, перемещаясь вместе с контактами пластин, будет замыкать клеммы регулирующей или контактирующей пластины. Замыкание контактов обеих пластин происходит через время  или

или  , заданное с помощью реле времени, при условии, что ПНС обрабатываемого продукта соответствует показателю эталонной кривой (см. рис. 5.1б). Замыкание контактов подачи компонентов означает, что ПНС обрабатываемого продукта находится соответственно ниже (точка в) или выше (точка г) оптимального значения и для выведения ПНС на эталонную кривую требуется вводить компонент, соответственно повышающий (например, белок) или уменьшающий (например, вода) структурно-механические характеристики. Таким образом, контактный механизм - это программа, по которой обрабатывают пищевой продукт.

, заданное с помощью реле времени, при условии, что ПНС обрабатываемого продукта соответствует показателю эталонной кривой (см. рис. 5.1б). Замыкание контактов подачи компонентов означает, что ПНС обрабатываемого продукта находится соответственно ниже (точка в) или выше (точка г) оптимального значения и для выведения ПНС на эталонную кривую требуется вводить компонент, соответственно повышающий (например, белок) или уменьшающий (например, вода) структурно-механические характеристики. Таким образом, контактный механизм - это программа, по которой обрабатывают пищевой продукт.

Ниже приведены возможные случаи замыкания контактов.

1. ПНС находится ниже эталонной кривой. Данный случай соответствует положению между точками в и а (рис. 5.1 б). По истечении времени  с момента включения реле времени включается преобразователь сил сцепления с продуктом. Если ПНС находится в пределах между точками в и а, то контакт подачи компонента, повышающего структурно-механические характеристики продуктов, замыкается, включая пусковое реле, открывает электромагнитный клапан и включает сигнальную лампу, информирующую о происходящей операции. Компонент, например белок, из бункера поступает в чашу измельчителя. При добавлении компонента, повышающего структурно-механические характеристики продукта, значение ПНС приближается к значению эталонной кривой. Контакт при этом размыкается, и подача компонента прекращается.

с момента включения реле времени включается преобразователь сил сцепления с продуктом. Если ПНС находится в пределах между точками в и а, то контакт подачи компонента, повышающего структурно-механические характеристики продуктов, замыкается, включая пусковое реле, открывает электромагнитный клапан и включает сигнальную лампу, информирующую о происходящей операции. Компонент, например белок, из бункера поступает в чашу измельчителя. При добавлении компонента, повышающего структурно-механические характеристики продукта, значение ПНС приближается к значению эталонной кривой. Контакт при этом размыкается, и подача компонента прекращается.

2. ПНС находится на эталонной кривой. Данное положение соответствует оптимальному ПНС (рис. 5.1 а). Контакт оптимального ПНС замыкается, включая другую сигнальную лампу.

3. ПНС находится выше эталонной кривой, что соответствует положению между точками д и а, например точка г (рис. 5.1 б). Контакт подачи компонента, уменьшающего структурно-механические характеристики продуктов, например вода, замыкается, включая пусковое реле, которое включает электромагнитный клапан и соответствующую сигнальную лампу, информирующую о происходящей операции. Компонент, например вода, из бака подается в чашу измельчителя, уменьшая ПНС обрабатываемого продукта и приближая его значения к эталонному. Контакт при этом размыкается. Подача компонента, уменьшающего структурно-механические характеристики продуктов, прекращается.

Оптимальная степень измельчения продуктов соответствует экстремуму (рис. 5.1 б) - точка б. Реле времени включает второе реле времени. Последнее настраивается на время  с таким расчетом, чтобы сумма

с таким расчетом, чтобы сумма  не превышала минимальное оптимальное время измельчения - 5 мин, например

не превышала минимальное оптимальное время измельчения - 5 мин, например  =50 с, тогда

=50 с, тогда  =4 мин 50 с < 5 мин. При достижении продуктом оптимальной степени измельчения контакт оптимальной степени измельчения замыкается и отключает магнитный пускатель, останавливая электродвигатель измельчителя. Второе реле времени вводится в цепь управления с целью исключения возможности подачи компонента воды, уменьшающего структурно-механические характеристики продуктов в момент определения оптимальной степени измельчения продуктов. Экстремальное ПНС (точка б) находится в зоне между точками д и а (например, точка е) (см. 3-й случай). Нормально замкнутый контакт 2-2РВ реле времени 2РВ отключает пусковое реле 4РП через время

=4 мин 50 с < 5 мин. При достижении продуктом оптимальной степени измельчения контакт оптимальной степени измельчения замыкается и отключает магнитный пускатель, останавливая электродвигатель измельчителя. Второе реле времени вводится в цепь управления с целью исключения возможности подачи компонента воды, уменьшающего структурно-механические характеристики продуктов в момент определения оптимальной степени измельчения продуктов. Экстремальное ПНС (точка б) находится в зоне между точками д и а (например, точка е) (см. 3-й случай). Нормально замкнутый контакт 2-2РВ реле времени 2РВ отключает пусковое реле 4РП через время  , блокируя электромагнитный клапан. Аналогичным образом нормально замкнутый контакт 1-2РВ реле времени 2РВ отключением пускового реле 3РП блокирует электромагнитный клапан дозатора, исключая подачу компонента (белка), повышающего структурно-механические характеристики через время

, блокируя электромагнитный клапан. Аналогичным образом нормально замкнутый контакт 1-2РВ реле времени 2РВ отключением пускового реле 3РП блокирует электромагнитный клапан дозатора, исключая подачу компонента (белка), повышающего структурно-механические характеристики через время  . Кроме того, нормально разомкнутый контакт 3-2РВ реле времени 2РВ замыкается только в момент определения оптимальной степени измельчения через время

. Кроме того, нормально разомкнутый контакт 3-2РВ реле времени 2РВ замыкается только в момент определения оптимальной степени измельчения через время  .

.

В случае изменения ассортимента обрабатываемого продукта осуществляют замену диэлектрических пластин, которые соответствуют новой эталонной кривой. Таким образом, рассмотренное устройство позволяет автоматически контролировать процесс измельчения по заданной программе.

|

Рис. 5.1 Устройство для автоматического контроля процесса измельчения мясопродуктов по их структурно-механическим характеристикам

а - преобразователь сил сцепления; б - график изменения свойств при измельчении;

в - принципиальная электрическая схема;

1- неподвижная рама; 2 - корпус с рифленым днищем; 3 - палец; 4 - пружина; 5 - планка замыкателя;

6 - кронштейн; 7 - шарнир; 8, 9 - замыкатели контактов соответственно регулирующей и контролирующей пластин; 10 - регулирующая пластина; 11 - крышка корпуса;

12 - контакт контролирующей пластины; 13 - рычаг; 14 - контролирующая пластина;

15 - контакты регулирующей пластины; 16 - направляющие; 17 - подшипники;

18, 19, 20 - кривые соответственно с эталонными, завышенными или заниженными свойствами;

21 - преобразователь; 22 - трубопроводы дозаторов; 23, 26 - электромагнитные клапаны дозаторов

компонентов для повышения и понижения структурно-механических свойств фарша;

24 - бункер дозатора; 25 - дозаторы

2015-03-08

2015-03-08 3249

3249