1. Определение оптимального размера заказываемой партии

После того как сделан выбор системы пополнения запасов, необходимо количественно определить величину заказываемой партии, а также интервал времени, через который повторяется заказ.

Оптимальный размер партии поставляемых товаров и, соответственно, оптимальная частота завоза зависят от следующих факторов:

♦ объем спроса (оборота);

♦ расходы транспортно-заготовительные;

♦ расходы по хранению запаса.

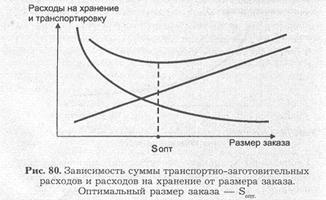

В качестве критерия оптимальности выбирают минимум суммы транспортно-заготовительных расходов и расходов на хранение.

И транспортно-заготовительные расходы, и расходы по хранению зависят от размера заказа, однако характер зависимости каждой из этих статей расходов от объема заказа разный.

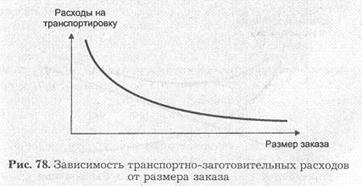

Транспортно-заготовительные расходы при увеличении размера заказа, очевидно, уменьшаются, так как закупки и перевозки товаров осуществляются более крупными партиями, и, следовательно, реже. График этой зависимости, имеющей форму гиперболы, представлен на рис. 78.

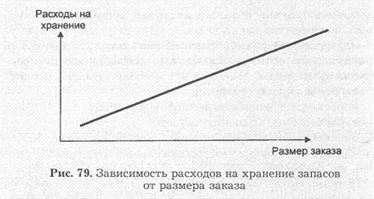

Расходы по хранению растут прямо пропорционально размеру заказа. Эта зависимость графически представлена на рис. 79.

Сложив оба графика, получим кривую, отражающую характер зависимости суммы транспортно-заготовительных расходов и расходов на хранение от размера заказываемой партии (рис. 80). Как видим, кривая суммарных издержек имеет точку минимума, в которой суммарные расходы будут минимальны. Абсцисса этой точки S, дает значение оптимального размера заказа.

Задача определения оптимального размера заказа наряду с графическим методом может быть решена и аналитически. Для этого необходимо минимизировать функцию, представляющую сумму транспортно-заготовительных расходов и расходов на хранение от размера заказа, т.е. определить условия, при которых:

С общ = Схран +Странс→ min

где С общ — общие затраты на транспортировку и хранение запаса;

Схран — затраты на хранение запаса;

С транс— транспортно-заготовительные расходы.

Предположим, что за определенный период времени величина оборота составляет Q. Размер одной заказываемой и доставляемой партии S. Допустим, что новая партия завозится после того, как предыдущая полностью закончилась. Тогда средняя величина запаса составит S/2.

Введем размер тарифа (М) за хранение запаса. М измеряется долей, которую составляют издержки по хранению за период Т в стоимости среднего запаса за этот же период. Например, если М=0,1, то это означает, что издержки по хранению запаса за период составили 10% от стоимости среднего запаса за этот же период. Можно сказать также, что издержки по хранению единицы товара в течение периода составили 10% от ее стоимости.

Теперь можно рассчитать, во что, обойдется хранение товаров за период Т:

Схран = М х

Размер транспортно-заготовительных расходов за период Т определится умножением количества заказов за этот период на величину расходов, связанных с размещением и доставкой одного заказа.

Странс =К х

здесь К — транспортно-заготовительные расходы, связанные с размещением и доставкой одного заказа;

Q /S — количество завозов за период времени. Выполнив ряд преобразований, найдем оптимальный размер единовременно доставляемой партии (S опт), при котором величина суммарных затрат на хранение и завоз будет минимальной.

Минимум С общ имеет в точке, в которой ее первая производная по S равна нулю, а вторая производная больше нуля. Найдем первую производную:

Найдем значение S, обращающее производную целевой функции в ноль:

Проверка показывает, что вторая производная больше нуля, следовательно, полученное значение S опт обеспечивает минимум совокупных расходов на доставку и хранение.

Полученная формула, позволяющая рассчитать оптимальный размер заказа, в теории управления запасами известна как формула Уилсона.

Рассмотрим пример расчета оптимального размера заказываемой партии. В качестве исходных данных примем следующие величины.

Стоимость единицы товара — 40 руб. (0,04 тыс. руб.). Месячный оборот склада по данной товарной позиции:

Доля затрат на хранение товара составляет 10% от его стоимости, т. е. М=0,1.

Транспортно-заготовительные расходы, связанные с размещением и доставкой одного заказа:

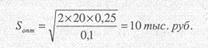

Тогда оптимальный размер завозимой партии составит:

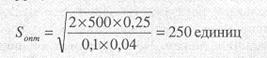

Расчет примет несколько иную форму, если объем оборота выразить в натуральных единицах:

Здесь Q — объем оборота, выраженный в натуральных единицах (в нашем случае 0 =500еднниц);

Р — стоимость единицы товара (в нашем случае Р = 0,04 тыс. руб.).

Очевидно, что товар в течение месяца целесообразно завозить дважды:

В этом случае транспортно-заготовительные расходы и расходы по хранению:

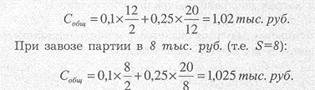

Игнорирование полученных результатов приведет к завышенным расходам. Например, при завозе партии в 12 тыс. руб. (т. е. S=12):

Ошибка в определении объема заказываемой партии на 20% в нашем случае увеличит месячные расходы предприятия на транспортировку и хранение на 2%. Это соизмеримо со ставкой депозитного вклада. Другими словами, названная ошибка менеджера по логистике равносильна недопустимому поведению финансиста, продержавшего без движения деньги в течение месяца и не давшего им "поработать" на депозитном вкладе.

2. Применение формулы оптимального размера заказа

Расчеты величин К и М, входящих в формулу Уилсона, выполняют на основе составления смет транспортно- заготовительных расходов (включая все расходы, связанные с размещением и доставкой заказа) и расходов, связанных с хранением запаса. Познакомимся с каждым из этих расчетов.

1. Транспортно-заготовительные расходы, в расчете на один заказ (величина К), определяют делением транспортно-заготовительных расходов прошлого периода на число размещенных за этот период заказов.

Смета транспортно-заготовительных расходов включает в себя следующие виды затрат:

к1— затраты, связанные оформлением договора поставки, т.е. расходы на возможные командировки, представительские расходы на проведение переговоров, расходы, связанные с необходимостью осуществления контроля за процессом поставок, и т. п.;

к2 — затраты на охрану груза в процессе доставки;

к3 — затраты на страхование;

к4 — затраты на транспортирование;

к5 — прочие расходы, связанные с размещением и исполнением заказа.

Следует иметь в виду, что затраты к2, к3 и к4 включаются в состав транспортно-заготовительных расходов лишь в той степени, в какой это предусмотрено условиями франкировки груза.

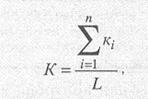

Суммарные транспортно-заготовительные расходы определяют по формуле:

где L — количество заказов, размещенных и выполненных за определенный период.

2. Расчет доли, которую составляют издержки по хранению за период Т в стоимости среднего запаса за тот же период (величина М), также включает в себя ряд статей.

m1 — проценты за кредит, необходимый для оплаты стоимости запасов, определяемые по формуле:

где Sединиц размер заказа в натуральном выражении;

р — закупочная цена единицы товара, руб.;

α — средняя процентная ставка за кредит;

m2 — заработная плата персонала, связанного с содержанием запасов;

m3 — амортизация зданий и оборудования, используемых для хранения запасов;

m4 — административные расходы и коммунальные услуги;

m5 — охрана, потери и прочие текущие расходы, связанные с содержанием запасов.

Величина М, т.е. доля, которую составляют издержки по хранению за период Т в стоимости среднего запаса за тот же период, определяется по формуле:

62. Общая характеристика систем контроля состояния запасов

Управление запасами предусматривает организацию контроля их фактического состояния.

Контроль состояния запасов — это изучение и регулирование уровня запасов производственно-технического назначения, изделий народного потребления и др. с целью выявления отклонений от норм запасов и принятия оперативных мер к ликвидации отклонений.

Необходимость контроля состояния запасов обусловлена повышением издержек в случае выхода фактического размера запаса за рамки, предусмотренные нормами запаса. Контроль состояния запаса проводится на основе данных учета запасов и может осуществляться непрерывно, либо через определенные периоды.

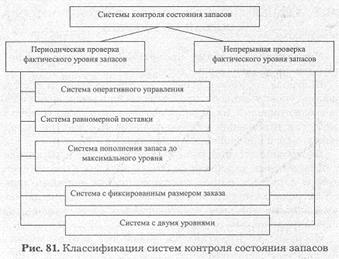

На практике применяются различные методы контроля, которые можно классифицировать по следующим признакам:

♦ порядок проверки: периодическая или непрерывная;

♦ пороговый уровень запаса: наличие или отсутствие;

♦ величина заказываемой партии: одинаковая или

разная.. Примерная классификация систем контроля состояния запасов представлена на рис. 81.

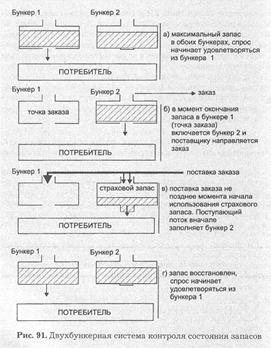

Контроль состояния запасов и формирование заказа поставщику может осуществляться по одной из представленных ниже систем.

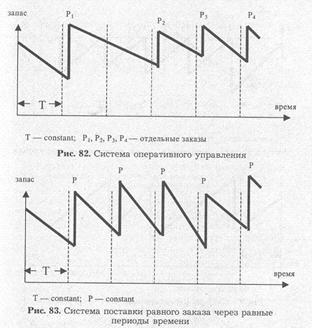

Система оперативного управления. Через определенные промежутки времени принимается оперативное решение: "заказывать" или "не заказывать", если заказывать, то какое количество единиц товара (рис. 82).

Система равномерной поставки. Через равные промежутки времени заказывается постоянное количество единиц товара (рис. 83).

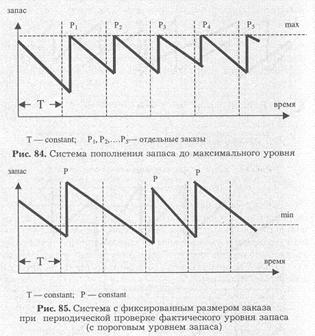

Система пополнения запаса до максимального уровня. При этом через равные промежутки времени заказывается партия, объем которой, т.е. число единиц товара, равен разности установленного максимального уровня запасов и фактического уровня запасов на момент проверки. Размер заказа увеличивается на величину запаса, который будет реализован за период выполнения заказа (рис. 84).

Система с фиксированным размером заказа при периодической проверке фактического уровня запаса (с пороговым уровнем запаса). Фактический уровень запасов проверяется через равные промежутки времени. Решение о заказе постоянного объема товара принимается при условии, что товарный запас в момент проверки оказывается меньше или равен установленному пороговому уровню товарных запасов. В противном случае принимается решение "не заказывать" (рис. 85).

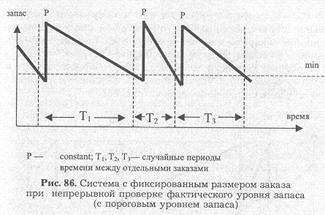

Система с фиксированным размером заказа при не прерывной проверке фактического уровня запаса (с пороговым уровнем запаса).

В момент достижения запасом порогового значения заказывается партия постоянного объема (рис. 86).

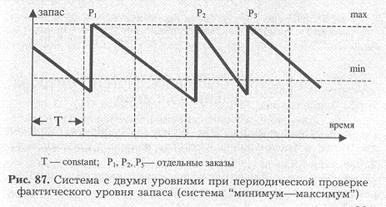

Система с двумя уровнями при периодической проверке фактического уровня запаса (с пороговым уровнем запаса). Фактический уровень товарных запасов проверяется через равные промежутки времени. Если он оказывается

меньше минимального или равен ему, то принимается решение заказывать партию, равную разности максимального товарного запаса и фактического запаса на момент проверки с увеличением на ожидаемую реализацию за время выполнения заказа. Если фактический товарный запас больше минимального, то принимается решение "не заказывать" (рис. 87).

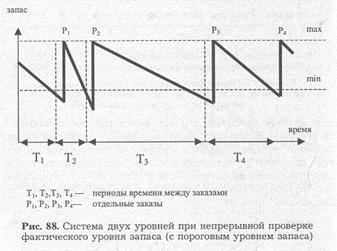

Система с двумя уровнями при непрерывной проверке фактического уровня запаса (с пороговым уровнем запаса). Решение заказать партию принимается при достижении порогового запаса. Размер заказываемой партии принимается равным разности максимального товарного запаса и порогового уровня, с увеличением на ожидаемую реализацию за время выполнения заказа (рис. 88).

63. Сравнительная характеристика основных систем контроля состояния запасов

Выбор систем контроля состояния запасов является действенным механизмом повышения эффективности функционирования логистической системы. Решение данной задачи требует опыта, умения моделировать процесс пополнения и расходования запаса, знания коммерческой ситуации и должно основываться на понимании эксплуатационных различий между описанными системами.

Системы с непрерывной проверкой фактического уровня запасов позволяют работать в условиях сравнительно низкого запаса, защищая, в то же время, предприятие от дефицита. Следовательно, условиями применения этих систем являются:

♦ большие потери от отсутствия запасов;

♦ большие затраты по содержанию запаса;

♦ высокая степень неопределенности спроса (т.е. спрос на товар плохо прогнозируется).

Применение данных систем позволяет экономить затраты по содержанию запасов за счет сокращения отвлекаемых в запасы финансовых ресурсов, а также сокращая потребность в складских площадях и людских ресурсах.

К недостаткам систем с непрерывной проверкой запасов относят необходимость постоянного контроля размера запасов.

Системы с периодической проверкой состояния запасов (с фиксированным интервалом) позволяют проводить учет остатков лишь периодически. Платой за это будет, как правило, более высокий, по сравнению с предшествующей системой, средний уровень запаса. Применяют их при низких удельных издержках на хранение.

Данные системы хорошо работают в условиях, когда можно с достаточной степенью уверенности предугадать размер спроса. В противном случае неожиданно возросший; спрос в период между заказами может увести логистическую систему в дефицитное состояние.

Основные условия применения систем с периодической проверкой состояния запасов:

♦ низкие затраты по содержанию запаса;

♦ хорошая предсказуемость спроса. К преимуществам системы относят отсутствие необходимости в постоянном контроле наличия запасов на складе. К недостаткам — сравнительно высокий уровень среднего запаса.

Системы, предусматривающие возможность заказа различных по величине партий товаров (P ≠ const), применимы, когда условия поставки позволяют получать товары различными по величине партиями. В остальных случаях применяются системы с фиксированным размером заказываемой партии.

64. Концентрация запасов, как метод их сокращения

Большое влияние на совокупные издержки системы распределения имеет количество используемых складов. Увеличение количества складов является выражением стремления фирм быть представленными непосредственно на местном рынке. Широкая сеть складов позволяет фирме поддерживать необходимый уровень обслуживания клиентов. В то же время развитая сеть складов это более высокие совокупные запасы, особенно страховые, и, соответственно, более высокая цена единицы товара на складе.

В последние годы в странах Западной Европы наблюдается тенденция сокращения количества складов (особенно в розничной торговле). При этом, несмотря на рост транспортных расходов, в целом по системе распределения наблюдается экономия средств, особенно за счет сокращения страховых запасов.

Ожидаемая экономия за счет снижения количества складов может быть рассчитана с помощью правила, известного как закон квадратного корня. Согласно этому закону размер страхового запаса, а следовательно и сумма издержек по его содержанию, возрастает пропорционально корню квадратному из числа складов, т.е.

где З n1 и З n2 — размер страхового запаса;

n1 и n 2, — начальное и конечное количество складов в системе распределения.

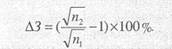

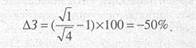

Изменение объема запасов, возникшее в результате в результате изменения числа складов в системе распределения, определится по формуле:

или, выраженное в процентах от первоначального размера, т.е. от Зn1,:

Например, при сокращении количества складов с 4 до 1 размер страховых запасов без ущерба для надежности функционирования распределительной системы можно сократить на 50%.

Знак минус означает, что имеет место сокращение размера запаса.

Другим примером может служить группировка, допустим ста самостоятельно, работающих магазинов вокруг одного распределительного центра, в качестве которого может выступать существующее предприятие оптовой торговли. Переход от изолированного функционирования участников логистического процесса к ассоциации позволит передать страховые запасы от магазинов на склад распределительного центра. Изменение запаса при этом может составить:

Страховые случаи возникают у магазинов не одновременно. Следовательно, концентрация страхового запаса в одном месте создает возможность маневра и, как видим, резко сокращает общую потребность в нем интегрированной логистической системы.

Следует отметить, что магазины пойдут на сокращение страховых запасов лишь при наличии четко налаженной системы передачи заказа и возможности быстрой поставки с центрального склада необходимого товара.

65. Метод быстрого реагирования и размер запасов

Возможности сокращения товарных запасов, которые открывает внедрение технологии быстрого реагирования, показаны на рис. 93.

Текущий запас сокращается, так как в логистических системах запас, обеспечивающий непрерывность производственного

или торгового процесса между очередными поставками, не должен превышать величины, расходуемой за время, в течение которого размещается и выполняется заказ.

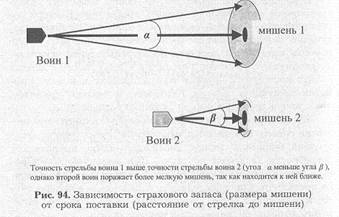

Возможность сокращения страхового запаса покажем на следующем примере. Представим себе страховой запас в виде площади круглой мишени. Больше диаметр — больше страховой запас. Задача стрелка — сбить мишень. При одной и той же точности стрельбы и неизменности позиции стрелка вероятность попадания в мишень определяется ее диаметром.

В хозяйственной практике "попадание в десятку" означает точное угадывание в момент заказа того размера остатка товаров, который сложится к моменту доставки следующей партии. "Попадание в мишень" означает, что до момента следующей доставки все обращавшиеся покупатели уходили с покупками. Попадание в край мишени означает, что последнюю единицу товара продали в момент прибытия следующей партии. Попадание в "молоко" означает, что в канун поставки возник дефицит товаров.

Здесь вероятность "точной стрельбы" зависит от дисперсии спроса. При небольшом разбросе спроса относительно средней величины можно достаточно точно предсказать потребность за время поставки. При увеличении разброса — характерная тенденция для сегодняшнего рынка, точно предвидеть спрос не удастся и для увеличения вероятности поражения цели "диаметр мишени", т. е. размер страхового запаса, очевидно, следует увеличить.

Однако это традиционный способ решения проблемы. Логистика с помощью метода быстрого реагирования позволяет устойчиво работать без возникновения дефицита в условиях увеличения дисперсии спроса. При этом страховой запас, как правило, снижается.

Идею достижения такого результата легко понять, вернувшись к армейскому примеру: стрелять воин стал хуже, и мишень сделали меньше, однако попадать в нее он стал почему-то чаще. Объясняется результат простым приближением стрелка к мишени (рис. 94).

В логистике под расстоянием до мишени понимается срок между размещением заказа и его выполнением, который при применении метода быстрого реагирования резко сокращается. Разброс спроса, набирающий силу в каждую единицу времени, за короткое время поставки просто не успевает вырастать. Соответственно нет необходимости и

больших страховых запасах.

66. Склады, их понятие и роль в логистике

Проектирование сквозных процессов в большинстве случаев дает оптимальное решение при условии накапливания сырья, полуфабрикатов, готовых изделий в том или ином звене логистической цепи на некоторое время. Целостный проект показывает, что необходимо сделать с грузом в месте накапливания. Возможно, поступившие грузовые единицы необходимо расформировать, товары переупаковать, какое-то время хранить, затем сформировать новые грузовые единицы и в нужный момент доставить потребителю. С этой целью в логистической системе организуется склад.

Склады — это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску потребителю.

Изготовителю продукции необходимы склады сырья и исходных материалов, с помощью которых обеспечивается непрерывность производственного процесса. Склады готовой продукции позволяют содержать запас, обеспечивающий непрерывность сбыта. На складах торговли накапливаются и ожидают своего потребителя готовые изделия.

Представление о гармонично организованной логистической системе, как о системе без складов ошибочно. Гармония в логистике достигается правильным сочетанием складского и транзитного способов продвижения вещественной субстанции от первичного источника сырья вплоть до конечного потребителя.

Склад в логистике используется только тогда, когда это позволяет улучшить показатели сквозного процесса. Таким образом, роль склада заключается в создании условий для оптимизации материального потока.

Логистика ставит задачу гармоничной организации внутрискладских процессов, а также задачу технической, технологической и планово-организационной сопряженности внутрискладских процессов с процессами, происходящими в окружающей склад экономической среде.

Склады в логистике рассматривают как элементы систем товародвижения, и, в то же время, как самостоятельные системы. Соответственно, выделяют две группы задач:

♦ задачи, связанные со складами, возникающие при проектировании систем товародвижения;

♦ задачи по складам, как по самостоятельным системам.

67. Виды складов

Склады являются одним из важнейших элементов логистических систем. Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материального потока, начиная от первичного источника сырья и кончая конечным потребителем. Этим объясняется наличие большого количества разнообразных видов складов.

В широком диапазоне варьируются размеры складов: от небольших помещений, общей площадью в несколько сотен квадратных метров, до складов-гигантов, покрывающих площади в сотни тысяч квадратных метров.

Различаются склады и по высоте укладки грузов. В одних груз хранится не выше человеческого роста, в других необходимы специальные устройства, способные поднять и точно уложить груз в ячейку на высоте 24 м и более.

Склады могут иметь разные конструкции: размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые). Некоторые грузы хранятся вообще вне помещений на специально оборудованных площадках, в так называемых открытых складах.

В складе может создаваться и поддерживаться специальный режим, например, температура, влажность.

Склад может предназначаться для хранения товаров одного предприятия (склад индивидуального пользования), а может, на условиях лизинга, сдаваться в аренду физическим или юридическим лицам (склад коллективного пользования или склад отель).

Различаются склады и по степени механизации складских операций: немеханизированные, комплексно-механизированные, автоматизированные и автоматические.

Существенным признаком классификации складов является возможность доставки и вывоза груза с помощью железнодорожного или водного транспорта. В соответствии с этим признаком различают пристанционные или портовые склады (расположенные на территории железнодорожной станции или порта), прирельсовые (имеющие подведенную железнодорожную ветку для подачи и уборки вагонов) и глубинные. Для того, чтобы доставить груз от станции, пристани или порта в глубинный склад, необходимо воспользоваться автомобильным транспортом.

В зависимости от широты ассортимента хранимого груза выделяют специализированные склады, склады со смешанным или универсальным ассортиментом.

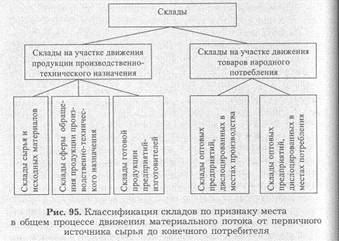

Более подробно рассмотрим классификацию складов по признаку места в общем процессе движения материального потока от первичного источника сырья до конечного потребителя готовой продукции (рис. 95).

По этому признаку склады можно разделить на две основные группы:

1) склады на участке движения продукции производственно-технического назначения;

2) склады на участке движения товаров народного потребления.

В свою очередь, первая группа складов подразделяется на склады готовой продукции предприятий-изготовителей, склады сырья и исходных материалов предприятий- потребителей продукции производственно-технического назначения и склады сферы обращения продукции производственно-технического назначения.

Склады второй группы подразделяются на склады предприятий оптовой торговли товарами народного потребления, находящиеся в местах производства этих изделий, и склады, находящиеся в местах их потребления. Склады торговли в местах производства принадлежат так называемым выходным оптовым базам. Склады в местах потребления— торговым оптовым базам.

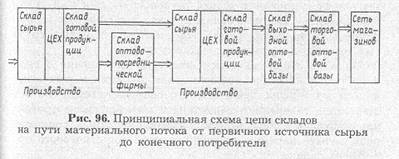

Принципиальная схема прохождения материального потока через цепь складов различных предприятий приведена на рис. 96.

68. Функции складов

Совокупность работ, выполняемых на различных складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют следующие схожие функции:

— временное размещение и хранение материальных запасов;

— преобразование материальных потоков;

— обеспечение логистического сервиса в системе обслуживания.

Любой склад обрабатывает, по меньшей мере, т р и в и д а материальных потоков: входной, выходной и внутренний.

Наличие входного потока означает необходимость разгрузки транспорта, проверки количества и качества прибывшего груза. Выходной поток обусловливает необходимость погрузки транспорта, внутренний - необходимость перемещения груза внутри склада.

Реализация функции временного хранения материальных запасов означает необходимость проведения работ по размещению грузов на хранение, обеспечению необходимых условий хранения, изъятию грузов из мест хранения.

Преобразование материальных потоков происходит путем расформирования одних грузовых партий или грузовых единиц и формирования других. Это означает необходимость распаковки грузов, комплектования новых грузовых единиц, их упаковку, затаривание.

Однако это лишь самое общее представление о складах. Любая из вышеперечисленных функций может изменяться в широких пределах, что сопровождается соответствующим изменением характера и интенсивности протекания отдельных логистических операций. Это, в свою очередь, меняет картину протекания всего логистического процесса на складе.

Рассмотрим функции различных складов, встречающихся на пути движения материального потока от первичного источника сырья до конечного потребителя.

На складах готовых изделий предприятий-изготовителей осуществляется складирование, хранение, подсортировка или дополнительная обработка продукции перед ее отправкой, маркировка, подготовка к погрузке и погрузочные операции.

Склады сырья и исходных материалов предприятий-потребителей принимают продукцию, выгружают, сортируют, хранят и подготавливают ее к производственному потреблению.

Склады оптово-посреднических фирм в сфере обращения продукции производственно-технического назначения, кроме перечисленных выше, выполняют также следующие функции:

обеспечивают концентрацию товаров, подкомлектовку продукции, подборку ее в нужном ассортименте, организуют доставку товаров мелкими партиями как на предприятия-потребители, так и на склады оптовых посреднических фирм, осуществляют хранение резервных партий.

Склады торговли, находящиеся в местах сосредоточения производства (выходные оптовые базы), принимают товары от производственных предприятий большими партиями, комплектуют и отправляют крупные партии товаров получателям, находящимся в местах потребления.

Склады, расположенные в местах потребления (торговые оптовые базы), получают товары производственного ассортимента и, формируя широкий торговый ассортимент, снабжают ими розничные торговые предприятия.

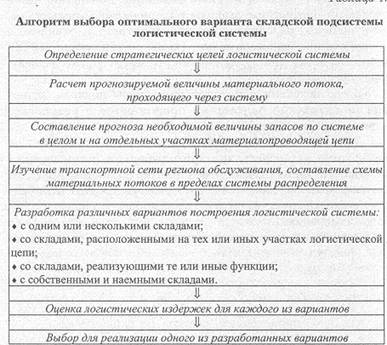

69. Выбор оптимального варианта складской подсистемы логистической системы

Функционирование логистических систем — процесс многогранный, включающий в себя технико-технологические, экономические, организационные, информационные, финансовые и другие аспекты. Процесс их проектирования, с точки зрения складской подсистемы, должен определять место складского звена в логистической цепи, а также формулировать требования к складам в соответствии с целями функционирования всей логистической системы.

Следует отметить, что складская сеть является значимым элементом логистических систем. Построение этой сети оказывает существенное влияние на издержки, возникающие в процессе доведения товаров до потребителей, а через них и на конечную стоимость реализуемого продукта.

Перечислим задачи, наиболее часто возникающие при проектировании логистических систем и непосредственно относящиеся к складам:

♦* сколько складов иметь в логистической системе,

♦* где разместить склады;

♦* иметь собственный склад, или пользоваться наемным;

♦ какие функции возлагаются на склад в проектируемой логистической системе.

Наряду с перечисленными задачами, при организации складской подсистемы выбирают рациональные виды тары, погрузочного, разгрузочного, транспортного и складского оборудования, согласовывают схемы механизации ПРТС работ по всему циклу движения грузов, а также решают ряд других задач.

В соответствии с методом системного подхода, решения по складской подсистеме принимаются в результате последовательности. действий, приведенной в табл. 17.

Для того чтобы из множества вариантов выбрать один, необходимо установить критерий выбора, а затем оценить каждый из вариантов по этому критерию. Таким критерием, как правило, является критерий минимума приведенных затрат, то есть затрат, приведенных к единому годовому измерению.

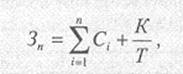

Величину приведенных затрат определяют по следующей формуле:

где Зn — приведенные затраты по варианту;

n — число принимаемых во внимание статей издержек;

С1 — годовые эксплуатационные расходы;

С2 — годовые транспортные расходы;

С3 — годовые расходы на управление складской системой;

С4 — годовые расходы на содержание запасов;

С5 — прочие расходы и потери, связанные с функционированием логистической системы и принимаемые во внимание при принятии решения по созданию складской подсистемы;

К — полные капитальные вложения в строительство и оборудование складов, приведенные по фактору времени по норме дисконта;

Т — срок окупаемости варианта. Для реализации принимается тот вариант логистической системы, который обеспечивает минимальное значение приведенных (годовых) затрат.

В процессе проектирования логистических систем на базе информации о схеме потоков и о планируемых запасах определяется оптимальное количество и мощность складов, разрабатывается их рациональная дислокация в регионе контролируемого потока,

2015-04-30

2015-04-30 8439

8439