I. По месту нахождения (по назначению):

1) запасы в снабжении (находятся в логистических каналах (цепях) от поставщиков до складов товаропроизводителя; предназначены для обеспечения производства готовой продукции);

2) производственные запасы (предназначены для производственного потребления; они должны обеспечивать бесперебойность производственного процесса);

Примеры производственных запасов – запасы кожевенных материалов для производства обуви, инструменты, рабочая одежда, запасные части и пр.

3) товарные запасы (находятся на складах готовой продукции, а также в каналах распределения у производителей и торговых компаний; эти запасы необходимы для бесперебойного обеспечения потребителей разного уровня продукцией):

- сбытовые запасы (готовая продукция, находящаяся на складе предприятий-изготовителей в ожидании реализации);

Примеры сбытового запаса – запас металлопроката на складе готовой продукции металлургического комбината, запас обуви на складе готовой продукции обувной фабрики.

- запасы в пути, или транспортные запасы (товары, находящиеся в транспортных средствах во время продвижения их от поставщика к покупателю);

Роль запасов в пути для РФ существенна в связи с большими расстояниями.

- запасы в торговле (запасы на предприятиях оптовой и розничной торговли):

- оптовые запасы;

- розничные запасы.

А.М. Гаджинский показывает изменение видов запасов при продвижении продукции различного назначения по логистической цепи (рисунки 1, 2).

| |

| |

| |

| |

|

Рисунок 1 – Изменение видов запасов при продвижении продукции производственно-технического назначения по логистической цепи

| |

| |

| |

|

|

Рисунок 2 – Изменение видов запасов при доведении изделий народного потребления до предприятий розничной торговли

II. По видам товарно-материальных ценностей:

1) сырье и основные материалы, продовольствие;

2) производственные запасы (запасы незавершенного производства) и комплектующие;

3) готовая продукция;

4) вспомогательные материалы и т.п.

III. По исполняемым функциям:

1) текущие, или циклические, запасы (обеспечивают непрерывность поступления материальных ресурсов в производственный или торговый процесс);

Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется.

2) технологические, или переходные, запасы (движутся из одной отрасли логистической системы в другую);

3) подготовительные, или буферные, запасы (требуют дополнительной подготовки перед использованием в производстве (сушка древесины, например) или в торговле);

4) гарантийные (страховые и резервные) запасы (предназначены для непрерывного снабжения продукцией потребителя в случае непредвиденных обстоятельств);

Такими обстоятельствами могут быть, например, отклонения в периодичности поставок, задержки поставок в пути, изменения интенсивности потребления и др. В отличие от текущих запасов размер гарантийных запасов является постоянной величиной. При нормальных условиях работы эти запасы являются неприкосновенными.

5) сезонные запасы (образуются при сезонном характере производства, потребления или транспортировки продукции);

Сезонный характер потребления имеет, например, потребление бензина во время уборки урожая.

6) переходящие запасы (остатки материальных ресурсов на конец отчетного периода);

Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и следующем за отчетным периоде до очередной поставки.

7) рекламные запасы (создаются и поддерживаются в каналах распределения для быстрой реакции на проводимую фирмой маркетинговую политику);

Они связаны с широкомасштабными рекламными мероприятиями.

8) спекулятивные запасы (создаются в целях защиты от возможного повышения цен или введения протекционистских квот, а также, чтобы использовать конъюнктуру рынка для получения дополнительной прибыли).

IV. По времени:

1) максимальный желательный уровень запасов (определяет уровень запаса, экономически целесообразный в данной системе управления запасами; этот уровень может превышаться);

В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

2) пороговый уровень запасов, или точка заказа (используется для определения момента времени очередного заказа);

3) текущий уровень запасов (соответствует уровню запаса в любой момент учета);

Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом.

4) гарантийный уровень запасов (похож на гарантийный – в классификации по исполняемой функции – и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств) (рисунок 3).

Рисунок 3 - Классификация количественных уровней запасов

V. В территориальном разрезе:

1) запасы предприятий (первичные);

2) районные запасы;

3) областные (краевые) запасы;

4) государственные запасы.

VI. По степени укрупнения материалов:

1) специфицированные запасы (запасы конкретных материальных ресурсов);

Пример - запасы листовой стали марки 10 размером 1 х 1000 х 2000 мм.

2) видовые запасы (эти запасы соответствуют номенклатуре материальных ресурсов, применяемой в планировании);

Пример - запасы тонколистовой стали углеродистой.

3) групповые запасы (выделяются по отдельным наиболее крупным классификационным группировкам материалов).

Пример - прокат черных металлов, лесоматериалы, строительные материалы и т.д.

Можно также выделить неликвидные запасы – длительно неиспользуемые производственные и товарные запасы. Они образуются вследствие ухудшения качества товаров во время хранения, а также за счет морального износа.

Величина запасов может устанавливаться как в абсолютных, так и в относительных показателях.

К абсолютным относятся запасы, выраженные в натуральных и денежных единицах измерения.

Они необходимы при разработке материальных балансов, определении потребности в складских площадях, оборотных средствах и т.д.

Относительные запасы показывают их уровень по отношению к объему потребления материалов и выражаются в днях (месяцах) или в процентах к общей потребности в материале.

Относительным является и показатель запасоемкости (ЗЕ), представляющий собой отношение средней величины запаса к объему производства продукции за определенный период времени:

, (1)

, (1)

где А – объем производства;

– средние запасы за период (абсолютные в стоимостном выражении).

– средние запасы за период (абсолютные в стоимостном выражении).

2. Цели создания запасов

Несмотря на то, что содержание запасов сопряжено с определенными затратами, предприниматели вынуждены их создавать, т. к. отсутствие запасов может привести к еще большей потери прибыли.

Причины создания материальных запасов:

1) возможность нарушения установленного графика поставок, т.е. непредсказуемое снижение интенсивности входного материального потока (негативное последствие – остановка производственного процесса);

2) возможность колебания спроса, т.е. непредсказуемое увеличение интенсивности выходного потока (негативное последствие -неудовлетворенный спрос, потеря прибыли, имиджа);

3) сезонные колебания производства товаров при относительно равномерном их потреблении (последствие – необходимость накопления товара для последующего равномерного распределения в течение года);

Например, урожай картофеля в России убирается в начале осени. Потоки же этого клубнеплода идут по товаропроводящим цепям круглый год. Следовательно, где - то должен накапливаться запас.

4) необходимость равномерного выполнения операций производства и распределения;

Наличие запасов готовой продукции сглаживает колебание интенсивности производства, результат – равномерность распределения продукции.

Наличие производственных запасов сглаживает колебания в поставках сырья и полуфабрикатов, результат – равномерность процесса производства.

5) возможность получения скидки за покупку крупной партии товаров;

Некоторые люди хранят дома сравнительно большие запасы продовольствия именно по этой причине.

6) возможность получения прибыли за счет спекуляции (при предвидении резкого повышения цен на товары);

Предприятие, сумевшее предвидеть этот рост, создаст запас с целью получения прибыли за счет повышения рыночной цены.

7) издержки оформления заказа: поиск поставщика, проведение переговоров, командировки, междугородние переговоры и т.п.;

Снизить эти затраты можно сократив количество заказов, что равносильно увеличению объема заказываемой партии и, соответственно, повышению размера запаса.

8) необходимость немедленного обслуживания покупателей;

Выполнить заказ покупателей можно одним из следующих способов:

- произвести заказанный товар;

- закупить заказанный товар;

- выдать заказанный товар немедленно из имеющегося запаса.

Последний способ является, как правило, наиболее дорогим, так как требует содержания запаса. Однако в условиях конкуренции возможность немедленного удовлетворения заказа может оказаться решающей в борьбе за потребителя.

9) минимизация простоев производства из-за отсутствия запасных частей (особенно это важно для предприятий с непрерывным процессом производства);

10) упрощение процесса управления производством (наличие производственных запасов позволяет снизить требования к степени согласованности производственных процессов, что снижает издержки на организацию управления этими процессами);

11) возможность повышения эффективности производства:

- запасы незавершенного производства могут привести к снижению себестоимости производства в связи с ликвидацией простоев оборудования;

- запасы материальных ресурсов и незавершенного производства позволяют максимально полно использовать ресурс времени работы оборудования; обеспечивают выполнение графика производства при возникновении сбоев;

- запасы готовой продукции позволяют не снижать качество обслуживания потребителей при изменении темпа производства;

- запасы незавершенного производства и готовой продукции позволяют избежать повышения издержек производства, связанных с привлечением дополнительных рабочих и оборудования;

12) возможность повышения эффективности обслуживания потребителей:

- запасы готовой продукции позволяют создавать резерв для компенсации сезонных колебаний спроса;

- запасы материальных ресурсов позволяют создать резерв для сглаживания сезонных колебаний поставок;

- запасы незавершенного производства и готовой продукции позволяют поддерживать неожиданный рост продаж, вызванный снижением цен производителя и другими рыночными факторами.

Основные цели создания запасов:

1) страхование сбоев в поставках;

2) защита от повышения закупочных цен;

3) экономия на оптовых скидках;

4) экономия на транспортировке;

5) повышение эффективности производства;

6) повышение эффективности обслуживания потребителей.

Перечисленные причины свидетельствуют о том, что предприниматели, как в торговле, так и в промышленности вынуждены создавать запасы, так как иначе - увеличиваются издержки обращения, а значит - уменьшается прибыль.

В то же время запас не должен превышать некоторой оптимальной величины.

Объективные факторы повышения уровня запасов:

1) низкое качество закупаемых товаров;

Низкое качество закупаемых товаров – одна из причин роста уровня запасов в компании. Легче заказать на 10% больше товаров, чем пытаться установить причину низкого качества поставляемого товара. Для многих предприятий заказывать больше, чем требуется, стало обычной практикой защиты от получения некачественных товаров.

2) ненадежность поставок;

Уровень надежности поставок также подталкивает предприятие к созданию страховых (гарантийных) запасов для компенсации возможных сбоев в поставках.

3) увеличение времени обработки и выполнения заказа на поставку;

Увеличение времени выполнения заказа требует создания большего запаса различных видов товарно-материальных ценностей для поддержания потребления на время поставки.

Сокращение времени между подачей заказа и приемкой поступившей поставки – одна из наиболее важных целей логистики и современного бизнеса в целом.

4) неточное прогнозирование спроса;

Неопределенность предполагаемого спроса требует создания повышенного уровня запаса для удовлетворения возможного потребления.

5) увеличение расстояний поставки;

Увеличение расстояний поставки - черта нового времени. Большие расстояния между поставщиками и покупателями часто приводят к повышению уровня запасов, которые компенсируют неопределенность, возникающую при длительной транспортировке.

6) неэффективное производство.

Неэффективное производство требует содержать запасы, сверх необходимых,объемов, для компенсации брака или потерь на производстве.

Одним из показателей неэффективности производственной системы является большой объем запасов незаконченного производства у каждого рабочего места. К увеличению запасов в производстве приводят также длительные циклы производства.

В ряде случаев предприятие без увеличения запасов на основе РАЗВИТИЯ ЛОГИСТИКИ может легко добиться конкурентных преимуществ (таблица 1).

Таблица 1 – Альтернативные способы повышения конкурентоспособности

организации (Источник: А.М. Гаджинский)

| Эффект | Два способа достижения эффекта | |

| рост запасов | развитие логистики | |

| Немедленное обслуживание новых покупателей | Запасы готовой продукции позволяют незамедлительно удовлетворить потребности нового клиента | Сокращение времени на переналадку оборудования для выпуска новой продукции, требуемой новым покупателем. При этом запасы готовой продукции на складе уменьшаются |

| Снижение затрат, связанных с производством продукции | Выпуск продукции большими партиями. При этом растут сбытовые запасы | Развитие производственной логистики с целью выпуска продукции малыми партиями, что снизит запасы готовой продукции |

| Снижение затрат, связанных с размещением и выполнением заказов | Редкие, но большие по объему, заказы (1 заказ на 1000 единиц) | Развитие торговой логистики с целью уменьшения текущего запаса за счет увеличения количества заказов (5 заказов по 200 единиц) |

| Способность предприятия выдерживать нарушения графика поставок | Рост страховых запасов повышает возможности предприятия бесперебойно работать | Развитие партнерства с надежными поставщиками, что снижает потребность в страховом запасе |

| Способность предприятия выдерживать колебания спроса | Рост страховых запасов | Развитие информационной логистики с целью прогнозирования колебаний спроса, что снижает потребность в постоянном страховом запасе |

Необходимо понимать, что перед предприятием всегда есть две возможности:

1) вложить деньги в запас;

2) или вложить деньги в развитие логистики, сократив при этом текущие и страховые запасы (этот путь в современной экономике предпочтительнее, т.к. развитая логистика помимо расходов на содержание запасов позволяет снижать транспортные, складские и другие виды затрат).

Запасы представляют собой буфер между поставкой и потреблением. Они свидетельствуют о «конфликте» интересов между поставщиком и потребителем. Запас сглаживает, но не ликвидирует конфликт.

Для успешного ведения бизнеса в условиях развития товарного рынка и нарастающей конкуренции требуются все более высокие запасы. Единственной причиной, побуждающей предприятия снижать запасы, являются затраты, связанные с их хранением, которые за год составляют около 25% от стоимости запаса. Применение логистики позволяет сократить запасы (а значит и затраты на их содержание) на 30-70%.

Снижение запасов позволяет сократить:

1) потери от омертвления в запасах денежных средств;

Под потерями понимается недополученная предприятием прибыль.

Ее размер оценивается нормой эффективности денежных вложений в оборотные средства. Нижней границей этой нормы можно считать процентную ставку Сбербанка по вкладам населения.

2) затраты на содержание складов;

Затраты на содержание склада включают амортизационные отчисления от его стоимости, а также оплата отопления, охраны, электроэнергии и т.п.

3) затраты на оплату труда персонала складов;

Персоналом склада являются административно-управленческие работники, кладовщики, водители внутрискладских транспортных средств, грузчики, экспедиторы и пр.

4) потери от ухудшения потребительских качеств продукции;

Изменение потребительских качеств продукции происходит в связи с идущими физико-химическими процессами или за счет морального устаревания. Все это приводит к уценке продукции и, как следствие, - к росту затрат.

В ряде случаев физико-химические процессы, происходящие с продукцией во время хранения, могут повысить ее стоимость (при хранении некоторых вин).

5) потери, вызванные риском хищений, пожаров, стихийных бедствий.

Оценка стоимости этого риска в денежной форме может производиться через расходы на страхование или через тарифы и ставки страховых компаний.

3. Основные концепции и стратегии управления запасами

Перечислим основные проблемы, связанные с управлением запасами:

1) большое число факторов, влияющих на размер заказа:

- потребность (спрос);

- неравномерность расхода ресурсов;

- ограничения по ресурсам;

- отдаленность поставщиков;

2) многообразие видов запасов (текущие, страховые и пр.);

3) большое число параметров, которые необходимо учитывать при управлении запасами:

- величина заказа;

- момент заказа;

- момент поставки;

- интервал времени между заказами;

- величина страхового запаса и др.

К настоящему времени сформировались три концепции управления запасами:

1) концепция максимизации запасов (исторически самая первая);

Потребность накапливать запасы пищи – наиболее древняя проблема в управлении запасами. На протяжении длительной истории человечества большие запасы рассматривались как знак благополучия и процветания страны. Высокий уровень запасов оправдан, если неизвестен уровень потребления. Уже в XIX в. поставки и распределение продукции стали более организованными. Развитие экономики постепенно привело к тому, что товары стали приобретаться тогда, когда они нужны, а не когда имеется возможность их купить.

Повторение ситуации необоснованного накопления запасов имело место в эпоху застоя в Советском Союзе. Отечественная экономика 1970 – 1980 годов XX в. – яркий пример концепции максимизации запасов.

Цели создания запасов (повышение эффективности производства, обеспечение обслуживания потребителей, страхование сбоев поставок, защита от повышения закупочных цен, экономия на оптовых скидках, экономия на транспортировке) были превалирующими, и они однозначно определяли положительное отношение к запасам.

2) концепция оптимизации запасов (широко признана и наиболее часто применяется);

В конце XIX в. развитие экономики привело к росту промышленного производства, что повлекло за собой создание больших объемов многономенклатурных запасов. Именно в то время начал развиваться научный подход к управлению запасами, который позволил находить оптимальный уровень запасов при минимальных затратах на его содержание. Сложность состояла лишь в том, что считать оптимальным.

С 1915г. развивается подход оптимизации уровня запаса исходя из оптимального размера заказа. В этот период различие между минимизацией затрат и минимизацией уровня запасов не принималось во внимание. На протяжении 1920-х годов многие компании снижали запасы – часто до такого уровня, который приводит к снижению эффективности производства.

В 1931г. выходит первое специализированное издание по управлению запасами. Это событие можно считать началом развития концепции оптимизации запасов. Она заключается в признании целесообразности содержания запаса в оптимальном размере (чаще всего по критерию минимума совокупных затрат на создание и содержание запасов).

3) концепция минимизации запасов (исторически самая последняя).

Относительно недавно организации пришли к выводу, что запасы - проявление расточительства. Яркие представители этого направления – руководители компании «Тойота». Они абсолютизировали негативные последствия высокого уровня запасов, а именно:

- увеличение текущих затрат, связанных с содержанием запасов;

- усложнение процесса управления запасами;

- снижение прибыли на инвестированный капитал;

- увеличение складских площадей;

- перепроизводство, которое может вызвать устаревание продукции;

- увеличение себестоимости продукции и ряд других.

Японские менеджеры рассматривали запасы как «ширму», за которой скрываются недостатки производственной деятельности:

- низкое качество;

- неспособность производить продукцию мелкими партиями;

- неумение правильно планировать;

- неумение правильно приобретать нужный товар;

- сбои в производстве и в поставках продукции.

В связи с таким подходом к оценке запасов стали развиваться логистические концепции, позволяющие значительно снизить уровень запасов.

Перспективным методом управления запасами является технология, основанная на концепции «JIT», или «Точно в срок» (таблица 2).

Таблица 2 – Сравнение концепции «Точно в срок» и традиционного

менеджмента запасов (Источник: Ю.М. Неруш)

| Фактор | Концепция «JIT» | Традиционный подход |

| Запасы | Включаются в пассивы. Все усилия должны быть направлены на их устранение. Страховые запасы отсутствуют | Включаются в активы. Защищают производство от ошибок прогнозирования и ненадежности поставщиков. Большинство запасов - страховые |

| Размер запаса, объем закупок | Размер запаса показывает только текущую потребность. Минимальный объем запасов определяется как для производителя, так и для поставщика. Для определения объема поставки используется формула наиболее экономичного размера заказа | Размер запаса определяется исходя из соображений экономии или по формуле наиболее экономичного размера заказа. Не учитывается изменение размера запаса при изменении затрат из-за сокращения объемов выпуска продукции |

Продолжение таблицы 2

| Фактор | Концепция «JIT» | Традиционный подход |

| Сбыт | Имеет приоритетное значение. Оперативная переналадка оборудования в соответствии с колебаниями спроса. Стремление к производству небольших партий готовой продукции | Не имеет приоритетного значения. Основная цель – максимизация объема выпуска готовой продукции |

| Запасы незавершенного производства | Главная задача - устранение запасов незавершенного производства | Запасы незавершенного производства являются основой бесперебойного производства |

| Поставщики | Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое число поставщиков | Поддерживаются длительные деловые отношения с поставщиками. Конкурентные отношения между поставщиками. Большое число поставщиков |

| Качество продукции | Цель – отсутствие дефектов продукции. Идеология всеобщего управления качеством | Допускается небольшое число дефектов. Выборочные инспекции качества готовой продукции |

| Длительность производственного периода | Поддерживается на минимально возможном уровне | Охватывает большой временной интервал |

| Персонал | Согласованность действий непосредственных исполнителей (рабочих) и управленческого персонала | Осуществляется только общий менеджмент со стороны высшего и среднего управленческого звена |

Выбор концепции управления запасами (максимизации, оптимизации или минимизации) определяется следующими факторами:

1) условия работы предприятия;

2) особенности его организационной культуры;

3) готовность руководства к изменениям, которые потребует введение той или иной концепции управления запасами;

4) отношения с поставщиками и потребителями;

5) состояние логистической инфраструктуры регионов, с которыми связано предприятие и др.

Помимо концепций существует несколько стратегий управления запасами:

1) стратегия наибольшей осмотрительности;

Размер необходимого запаса определяется как произведение максимального потребления запасов (по любой позиции) в течение одного дня на наибольшую продолжительность периода поставки, которая имела место по выданным предприятием заказам. В результате создаются запасы, которые практически не могут быть полностью использованы к моменту оформления очередного заказа на их пополнение.

2) стратегия дополнительного резерва;

Потребности обеспечиваются за счет создания дополнительного резерва материальных ресурсов. Величина дополнительного резерва определяется следующими методами:

а) первый метод (размер резерва устанавливается равным средней величине спроса, умноженной на среднее значение времени опережения, скорректированного на коэффициент надежности; обычно его величина принимается равной 25-40%);

б) второй метод (резервное количество единиц хранения определяется как показатель квадратного корня из величины среднего потребления за период, соответствующий времени опережения).

3) стратегия процента от спроса.

В основе данной стратегии лежит анализ частоты спроса на материальные запасы по результатам работы в течение одного дня:

- данные о величине спроса заносятся в график распределений нарастающим итогом;

- устанавливается та часть периода выдачи заказов, для которой допустимо полное расходование запасов (нет риска нарушения производственного процесса);

- по этому показателю определяется величина спроса, соответствующая случаям полного использования запасов.

Факторы повышения эффективности управления запасами:

1)·широкое использование автоматизированных систем управления запасами;

2) повышение надежности и оперативности получения данных с помощью современных информационных систем;

3) развитие методов прогнозирования;

4) рост квалификации персонала, занимающегося управлением запасами;

5) развитие систем управления качеством (что приводит к снижению потребности в запасах для исправления бракованной продукции);

6) сокращение продолжительности цикла производства;

7) широкое использование логистической технологии «JIT»;

8) усиление конкуренции на рынке транспортно - логистического сервиса и повышение качества обслуживания клиентов.

4. Системы (модели) управления запасами

Система управления запасами – это комплекс мероприятий по созданию и пополнению запасов, организации непрерывного контроля и оперативного планирования поставок.

В процессе регулирования запасов выделяются различные количественные уровни запасов:

1) максимальный запас, qмакс (его размер устанавливается для контроля над сверхнормативными ресурсами);

qмакс = qг + qподг + q  ,

,

где qг – гарантированный запас;

qподг – подготовительный запас;

q  - максимальный текущий запас.

- максимальный текущий запас.

2) средний, или переходящий, запас, qср (величина этого показателя соответствует нормативному размеру запаса);

qср = qг + qподг +  q

q  ,

,

где Зтек – текущий запас.

3) минимальный запас, qмин (снижение запасов до этого уровня является сигналом экстренного их пополнения).

qмин = qг + qподг.

В процессе управления запасами важно установить момент (точку) заказа и требуемое количество материалов.

Точка заказа - это установленный максимальный уровень запаса, при снижении до которого подается заказ на поставку очередной партии материальных ценностей.

Размер заказа – это количество материалов, на которое должен быть сделан заказ для пополнения их запаса.

Регулировать размер заказа можно изменением:

- объема партий;

- интервала между поставками;

- объема и интервала поставки.

Процесс управления запасами предполагает ответ на два вопроса:

- когда пополнять запас;

- каков должен быть размер заказа на пополнение.

Для решения этих вопросов существует две основные системы управления запасами:

1) система с фиксированным размером заказа;

2) система с фиксированным интервалом между заказами.

Остальные системы (система с двумя фиксированными уровнями без постоянной периодичности заказа (Ss – система, стратегия TS, стратегия TQ и др.) представляют собой разновидности этих двух систем.

Система с фиксированным размером заказа (является своего рода классической)

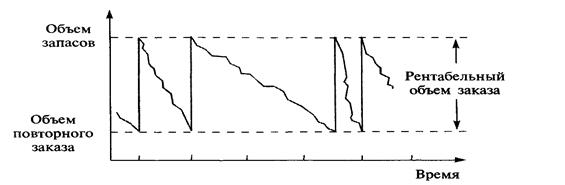

Система предусматривает поступление материалов равными, заранее определенными, оптимальными партиями через изменяющиеся интервалы времени. Заказ на поставку очередной партии дается при уменьшении размера запаса на складе до установленного критического уровня – «точки заказа» (рисунок 4).

Рисунок 4 - Система с фиксированным размером заказа

Интервалы между поставками очередных партий на склад зависят от интенсивности потребления материальных ресурсов.

Уровень запасов, соответствующий точке заказа, (Qтз) определяется по формуле:

Qтз =  , (2)

, (2)

где Qтз – запас точки заказа;

– среднесуточный расход материала (или среднесуточный сбыт), ед.;

– среднесуточный расход материала (или среднесуточный сбыт), ед.;

L – время доставки заказа, сут.;

– гарантийный (страховой) запас, ед.

– гарантийный (страховой) запас, ед.

Определение точки заказа основано на том, что учет состояния запасов ведется непрерывно. И как только уровень запасов опускается до точки заказа, организуется очередная доставка материалов.

Рассматриваемая система основана на выборе такого размера партии, который минимизировал бы общие издержки управления запасами.

Издержки управления запасами включают:

1) издержки выполнения заказа (накладные расходы, связанные с реализацией заказа и зависящие от размера заказа – чаще всего, это расходы на транспортировку; наблюдается обратная пропорциональная зависимость между размером партии и издержками выполнения заказа);

2) издержки хранения запасов (расходы, связанные с физическим содержанием товаров на складе, и возможные проценты на капитал, вложенный в запасы; наблюдается прямая линейная зависимость между размером партии и этими издержками).

Эти зависимости графически представлены на рисунке 5.

Рисунок 5 - Зависимость расходов на транспортировку и хранение запасов от

размера заказа

Сложив оба графика, получим кривую, отражающую характер зависимости совокупных издержек по управлению запасами (рисунок 6).

Рисунок 6 - Зависимость суммарных расходов на хранение и транспортировку от размера заказа (Qопт - оптимальный размер заказа)

Как видим, кривая суммарных издержек имеет точку минимума, в которой суммарные издержки будут минимальны.

Значение размера партии, минимизирующее годовые издержки управления запасами, называется наиболее экономичным размером заказа (Qопт).

Оптимальный (экономичный) размер партии в теории управления запасами определяют по формуле Уилсона:

Qопт =  , (3)

, (3)

где С0 – издержки выполнения заказа за год, руб. (ordering costs);

S – количество товара, реализованного за год, ед.;

Сo – издержки по хранению на единицу продукции за год, руб. (carrying costs):

- затраты на хранение, обработку и страхование запасов;

- возможная прибыль от возможного инвестирования средств, вложенных в запасы, по требуемой ставке доходности.

Таким образом, задача управления запасами в этой системе - по фактическим данным о движении запасов определить «точку заказа» и оформить заявку на поставку необходимых материалов.

Область применения системы с фиксированным размером заказа:

1) имеются значительные издержки управления запасами;

2) поставщик налагает ограничения на минимальный размер партии поставки.

Достоинство системы с фиксированным объемом заказа – поступление материала одинаковыми партиями, что приводит к снижению затрат на доставку и содержание запасов.

Недостаток системы - необходимость постоянного контроля за наличием запасов и увеличение издержек, связанных с их регулированием.

2015-06-04

2015-06-04 13371

13371