ЗАДАНИЕ НА КОНТРОЛЬНУЮ РАБОТУ №1

1. Машиностроение как основа развития экономики и база для других отраслей промышленности.

2. Современные проблемы машиностроительного производства.

3. Задачи, методы и формы организации производства.

4. Производственная программа и производственная мощность предприятия.

5. Типы производства и их технико-экономические характеристики.

6. Производственная структура предприятия и определяющие ее факторы.

7. Производственная структура цеха.

8. Производственный процесс и его организация.

9. Длительность производственного цикла и виды движения предметов труда.

10. Определить длительность цикла технологических операций при последовательном виде движения предметов труда в производстве. Построить график организации выполнения технологических операций.

На механическом участке обрабатывают деталь «торсионный валик». Размер партии деталей — 6 шт. Детали с операции на операцию передают поштучно. Технологический процесс обработки деталей показан в табл. 1.

Таблица 1. Исходные данные.

| № опер. | Операция | Tшк, мин | Сi |

| Фрезерно-центровальная | 0,936 | ||

| Токарная | 1,096 | ||

| Фрезерная | 1,89 | ||

| Накатная | 4,374 | ||

| Токарно-накатная | 4,652 |

11. Определить длительность цикла технологических операций при параллельном виде движения предметов труда. На участке изготовляют солнечную шестерню. Размер производственной партии — 50 шт., передаточной — 10 шт. Технологический процесс приведен в табл. 2

Таблица 2. Исходные данные.

| № опер. | Операция | Tшк, мин | Сi |

| Фрезерно-центровальная | 1,47 | ||

| Токарная | 2,35 | ||

| Фрезерование шлицев | 8,65 | ||

| Предварительное фрезерование зубьев | 17,30 | ||

| Чистовое фрезерование зубьев | 8,46 | ||

| Сверление отверстий и снятие фасок | 1,62 | ||

| Нарезание резьбы | 1,2 | ||

| Шлифование диаметров | 3,56 | ||

| Шлифование шлицев | 5,6 | ||

| Шлифование зубьев | 18,73 |

12. Определить длительность цикла технологических операций при параллельно-последовательном виде движения предметов труда. На участке изготовляют солнечную шестерню. Размер производственной партии — 50 шт., передаточной — 10 шт. Технологический процесс приведен в табл. 2

Краткий теоретический материал для решения задач 10-12

Одним из важнейших показателей качества организации производственного процесса изготовления изделий является производственный цикл.

Производственным циклом называют календарный период времени, в течение которого выполняется производственный процесс изготовления изделия или любая часть его — изготовление детали, заготовки, узла и др.

Производственный цикл состоит из времени выполнения операций (рабочего периода) и времени перерывов.

Рабочий период состоит из технологических и вспомогательных операций, времени протекания естественных процессов, выполнения контрольных и транспортных операций.

Время перерывов состоит из перерывов, связанных с режимом рабочего времени (перерывы между сменами, поеденные перерывы, нерабочие дни); межцикловых перерывов, образующихся при передаче изделий из цеха в цех, с участка на участок; межоперационных, связанных с ожиданиями и пролеживаниями деталей при передаче с одного рабочего места на другое.

Производственный цикл зависит от характера изготовляемой продукции, организационно-технического уровня производства. Соотношение времени на выполнение отдельных составных элементов цикла определяет его структуру.

Следовательно, структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий. Продолжительность выполнения технологических операций в производственном цикле называют технологическим циклом (Т’). Составляющим элементом его является операционный цикл ( ), который в общем виде для партии деталей рассчитывается по формуле

), который в общем виде для партии деталей рассчитывается по формуле

где п — размер партии деталей, шт.;  — полная норма времени i-й операции;

— полная норма времени i-й операции;  — число рабочих мест на i-й операции.

— число рабочих мест на i-й операции.

Под партией п понимается планируемое и учитываемое число одинаковых деталей, одновременно запускаемых в производство и обрабатываемых с однократной переналадкой оборудования.

Технологический цикл (а также и производственный) зависит от сочетания по времени выполнения операционных циклов, а это определяет порядок передачи (движения) предметов труда в процессе производства.

Различают три вида движения предметов труда в процессе их производства: последовательный, последовательно-параллельный и параллельный.

При последовательном виде движения партии деталей каждая последующая операция начинается только после окончания обработки всех деталей партии на предыдущей операции. Партия передается с операции на операцию в полном размере. При этом каждая деталь пролеживает у каждого рабочего места сначала в ожидании своей очереди обработки, а затем в ожидании окончания обработки всех других деталей партии на этой операции.

Длительность технологического цикла при последовательном движении предметов труда может быть определена по формуле

где m — число операций в процессе.

Последовательный вид движения предметов труда является наиболее простым, но в то же время имеет большие перерывы из-за пролеживания деталей в ожидании обработки. Вследствие этого цикл очень длителен, что увеличивает размер незавершенного производства и потребность предприятия в оборотных средствах. Последовательный вид движения предметов труда характерен для единичного и мелкосерийного производства.

При последовательно-параллельном виде движения предметов труда последующая операция начинается раньше, чем заканчивается обработка всей партии деталей на предыдущей операции. Партия передается на последующую операцию не целиком, а частями (транспортными партиями), при этом имеет место частичное совмещение времени выполнения смежных операционных циклов.

Цикл при последовательно-параллельном движении предметов труда меньше, чем при последовательном, вследствие наличия параллельности протекания каждой пары смежных операционных циклов

Длительность технологического цикла обработки партии деталей при последовательно-параллельном виде движения предметов труда можно определить по формуле

где  - время параллельности (одновременности) протекания операционных циклов между двумя смежными операциями. Последовательно-параллельный вид движения предметов труда целесообразно применять в тех случаях, когда смежные операции значительно отличаются по продолжительности, а также при обработке больших партий трудоемких деталей. Этот вид движения предметов труда имеет наиболее широкое применение при механической обработке в серийном производстве.

- время параллельности (одновременности) протекания операционных циклов между двумя смежными операциями. Последовательно-параллельный вид движения предметов труда целесообразно применять в тех случаях, когда смежные операции значительно отличаются по продолжительности, а также при обработке больших партий трудоемких деталей. Этот вид движения предметов труда имеет наиболее широкое применение при механической обработке в серийном производстве.

При параллельном виде движения предметов труда обработка каждой детали (партии) на последующей операции начинается немедленно после окончания предыдущей. При этом детали партии одновременно обрабатываются на разных операциях. Длительность технологического цикла изготовления партии деталей при параллельном виде движения предметов труда определяется по формуле

где р — передаточная (транспортная) партия, шт.;  — наибольшее значение операционного цикла в процессе.

— наибольшее значение операционного цикла в процессе.

Параллельный вид движения предметов труда наиболее эффективен при большом количестве одноименных деталей или изделий с одинаковой или кратной продолжительностью операции. Он обеспечивает наиболее полную загрузку оборудования и рабочих мест, отсутствие межоперационных перерывов и тем самым ведет к ритмичности процесса и сокращению длительности технологического цикла производства изделий. Параллельный вид движения предметов труда применяется в условиях массового производства и на отдельных участках серийного и единичного производства при большом количестве обрабатываемых на участке одноименных деталей, при близком равенстве операционных циклов.

13. Технологический процесс и его элементы.

14. Общая структура технологического процесса и исходные данные для его проектирования.

15. Стадии технической подготовки производства.

16. Эффективность ускорения технической подготовки и освоения производства новой техники.

17. Основные задачи и этапы конструкторской подготовки производства.

18. Обеспечение технологичности конструкций новых изделий.

19. Повышение технико-экономического уровня новых изделий.

20. Методы ускорения конструкторской подготовки.

21. Содержание и этапы технологической подготовки производства.

22. Технико-экономический анализ и обоснование выбора технологического процесса.

23. Основные направления ускорения технологической подготовки производства.

24. Содержание и основные этапы организационной подготовки производства.

25. Освоение промышленного производства новой продукции.

26. Организация перехода на выпуск новых видов продукции. Лизинг нового оборудования.

27. Основные задачи планирования технической подготовки производства.

28. Нормативный метод планирования подготовки производства.

29. Вероятностный метод планирования подготовки производства на базе системы СПУ.

30. Построить сетевой график выполнения эскизного проекта на основе перечня событий и работ приведенного в таблице 3.

Таблица 3. Исходные данные.

| № | Содержание события | Индекс работы | Содержание работ |

| Задание получено | |||

| Принципиальная схема составлена | 0-1 | Разработка принципиальной схемы | |

| Теоретический чертёж выполнен | 1-2 | Разработка теоретического чертежа | |

| Габаритный чертёж выполнен | 2-3 | Выполнение габаритного чертежа | |

| Чертёж общего вида выполнен | 2-4 | Разработка чертежа общего вида | |

| Расчёты выполнены | 3-5 | Выполнение расчётов | |

| Таблицы и прочие документы составлены | 4-6 | Проведение расчётов и оформление прочих документов | |

| Программа и методика испытаний составлены | 5-7 | Разработка программы и методики испытаний | |

| Пояснительная записка составлена | 7-8 | Составление пояснительной записки |

31. Произвести правильную нумерацию событий заданного сетевого графика. На этом рисунке номера событий проставлены произвольно.

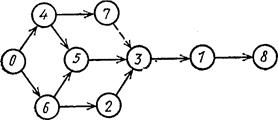

Рисунок 1. Сетевой график с произвольной нумерацией событий.

32. Дать правильную нумерацию событий для сети, показанной на рисунке.

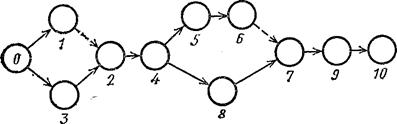

Рисунок 2. Сетевой график с произвольной нумерацией событий.

33. На рисунке 3 показан сетевой график с произвольной нумерацией (номера поставлены около кружков). Необходимо осуществить нумерацию событий.

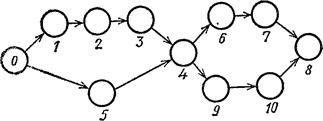

Рисунок 3. Сетевой график с произвольной нумерацией событий.

34. Построить сетевой график и произвести нумерацию событий на основе приведенного ниже перечня событий и работ по выполнению технического проекта модернизации станка (табл. 4).

Таблица 4. Исходные данные.

| № | Содержание события | Индекс работы | Содержание работы | Продолжительность работы, дни |

| Задание на технический проект получено | ||||

| Расчет и вычерчивание электрической принципиальной схемы закончены | 0-1 | Расчет и вычерчивание электрической принципиальной схемы | ||

| Расчет и вычерчивание пневматической схемы закончены | 0-2 | Расчет и вычерчивание пневматической схемы | ||

| Расчет и вычерчивание кинематической схемы закончены | 1-3 | Расчет и вычерчивание кинематической схемы | ||

| Разработка и вычерчивание общего вида станка закончены | 3-4 | Разработка и вычерчивание общего вида станка | ||

| Расчет и вычерчивание электрической монтажной схемы произведены | 4-5 | Расчет и вычерчивание электрической монтажной схемы | ||

| Деталировка узлов станка окончена | 4-6 | Деталировка узлов станка | ||

| Составление программы и методики испытаний закончено | 5-7 | Составление программы и методики испытаний | ||

| Разработка описания технического проекта закончена | 6-8 | Разработка технического описания | ||

| Составление ведомости проекта закончено | 8-9 | Составление ведомости проекта | ||

| Технический проект утвержден | 9-10 | Рассмотрение и утверждение технического проекта | ||

| 2-3 | Фиктивная работа | |||

| 7-8 | Фиктивная работа |

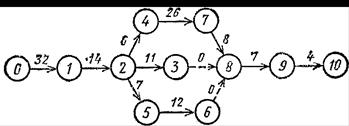

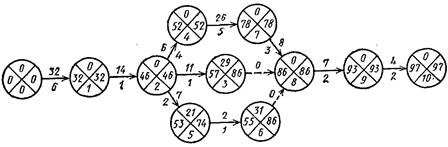

35. Определить графическим методом ранние и поздние сроки свершения событий и критический путь для сетевого графика, показанного на рис. 4.

Рисунок 4. Сетевая модель выполнения технического проекта изделия.

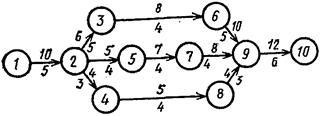

36. Для заданного сетевого графика (рис. 5) рассчитать резервы работ. Продолжительности работ, ранние и поздние сроки свершения событий указаны на сетевой модели.

Рисунок 5. Сетевой график организационной подготовки участка к внедрению новых станков.

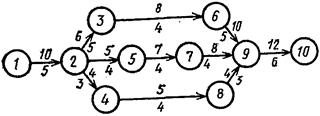

37. Определить поздние сроки свершения событий для сети, показанной на рис. 6.

Рисунок 6. Сетевой график по выполнению технического проекта модернизации автоматической линии.

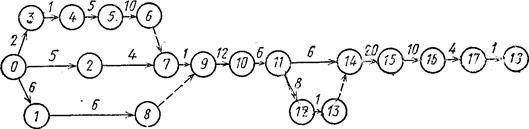

38. Оптимизировать сетевой график по времени выполнения (см. рис. 7), на котором над стрелками проставлена продолжительность работ, а под ними — количество исполнителей. При этом считать, что все исполнители одной квалификации, а их число в любой момент времени с учетом параллельных работ не должно превышать 12 человек.

Рисунок 7. Сетевой график по выполнению технического проекта модернизации автоматической линии.

39. На основе сетевого графика (см. рис. 8) и перечня событий и работ, приведенных в табл. 5, определить ранние и поздние сроки свершения событий, резервы событий, продолжительность критического пути.

Рисунок 8. Сетевой график монтажа автоматической линии блок-картера.

Таблица 5. Исходные данные.

| № | Содержание события | Индекс работы | Содержание работы | Продолжительность работы, дни |

| Задание на монтаж получено | ||||

| Изготовление фундаментных подушек закончено | 0-1 | Изготовление фундаментных подушек | ||

| Изготовление металлической рамы под фундамент закончено | 0-2 | Изготовление металлической рамы | ||

| Оборудование выгружено | 0-3 | Выгрузка оборудования | ||

| Транспортирование выполнено | 3-4 | Транспортирование до монтажной зоны | ||

| Оборудование распаковано | 4-5 | Распаковка | ||

| Оборудование расконсервировано | 5-6 | Расконсервация | ||

| Монтаж рамы окончен | 2-7 | Монтаж рамы | ||

| Роликовый конвейер изготовлен | 1-8 | Изготовление роли- кового конвейера | ||

| Разметка произведена | 7-9 | Разметка под установку оборудования | ||

| Монтаж станков окончен | 9-10 | Монтаж станков | ||

| Электромонтаж окончен | 10-11 | Электромонтаж | ||

| Монтаж роликового конвейера закончен | 11-12 | Монтаж роликового конвейера | ||

| Заливка фундамента выполнена | 12-13 | Заливка фундамента роликового конвейера | ||

| Общая сборка окончена | 11-14 | Общая сборка | ||

| Узлы отлажены | 14-15 | Отладка узлов | ||

| Отладка произведена | 15-16 | Отладка в процессе испытания | ||

| Линия на точность проверена | 16-17 | Проверка на точность | ||

| Линия в эксплуатацию принята | 17-18 | Пуск и прием |

40. На основе приводимого в табл. 6 перечня событий и работ и сроков их продолжительности организационной подготовки механического участка построить сетевой график и определить его параметры: критический путь, ранние и поздние сроки свершения событий, резервы событий и работ.

Таблица 6. Исходные данные.

| № | Содержание события | Индекс работы | Содержание работы | Продолжительность работы, дни |

| Задание получено | ||||

| Технологический процесс скорректирован | 0-1 | Корректировка технологического процесса | ||

| Параметры работы линии рассчитаны | 1-2 | Расчет параметров | ||

| Заявка на стандартное оборудование составлена | 2-3 | Составление заявки | ||

| Заявка на изготовление специальных приспособле- ний и инструментов составлена | 2-4 | Составление заявки | ||

| Заявка на получение транспортных средств составлена | 2-5 | Составление заявки | ||

| Стандартное оборудование получено | 3-6 | Получение стан- дартного оборудования | ||

| Специальные приспо- собления и инструмент спроектированы | 4-7 | Проектирование спе- цииальных приспособлений и инструмента | ||

| Транспортные сред- ства получены | 5-8 | Получение транс- портных средств | ||

| Заявка на режущий и измерительный инстру- мент составлена | 7-5 | Составление заявки | ||

| Планировка участка выполнена | 7-10 | Планировка участка | ||

| Специальные приспо- собления и инструмент изготовлены | 7-11 | Изготовление спе- циальных приспособ- лений и инструмента | ||

| Заявка на набор и обучение рабочих состав- лена | 6-12 | Расчет и составление заявки | ||

| Заявка на получение заготовок составлена | 8-13 | Составление заявки | ||

| Участок к установлению оборудования готов | 10-14 | Подготовка участка к установлению оборудования | ||

| Рабочие набраны и обучены | 12-15 | Набор и обучение рабочих | ||

| Режущий и измерительный инструмент получен | 9-16 | Получение режущего и измерительного инструмента | ||

| Специальный инструмент и приспособления получены | 11-17 | Получение специального инструмента и приспособлений | ||

| Заготовки получены | 13-18 | Получение заготовок | ||

| Произведено установление стандартного оборудования и транспортных средств, оснащение рабочих местспециальным инструментом и приспособлениями, режущим и измерительным инструментом | 6-19 14-19 15-19 16-19 17-19 8-19 18-19 | Установка стандартного оборудования Фиктивная работа Фиктивная работа Оснащение рабочих мест режущим и измерительным инструментом Оснащение рабочих мест специальным оборудованием, инструментом Установление транспортных средств Фиктивная работа | ||

| Закончено опробование участка | 19-20 | Опробование участка | ||

| Участок принят в эксплуатацию комиссией | 20-21 | Сдача участка приемной комиссии |

41. Построить сетевой график, определить ранние и поздние сроки свершения событий, резервы времени событий, резервы времени работ и критический путь разработки конструкции нового изделия.

Исходные данные для расчета приведены в табл. 7.

Таблица 7. Исходные данные.

| № | Содержание события | Индекс работы | Содержание работы | Продолжительность работы, дни |

| Задание получено | ||||

| Параметры, конструктивные особенности и области применения нового изделия установлены | 0-1 | Установление параметров, конструктивных особенностей и области применения нового изделия | ||

| Технико-экономическое обоснование изготовления нового изделия произведено | 1-2 | Технико-экономическое обоснование изготовления нового изделия | ||

| Сравнительный анализ аналогов и обоснование целесообразности изготовления нового изделия выполнены | 1-3 | Анализ и обоснование изготовления нового изделия | ||

| Методика испытания изделия выбрана | 2-4 | Выбор методики испытания изделия | ||

| Техническое задание утверждено | 3-5 | Оформление, согласование и утверждение технического задания | ||

| Разработка эскизов общего вида закончена | 5-6 | Разработка эскизов общего вида изделия | ||

| Общие компоновки агрегатов, систем и изделия в целом выполнены | 5-7 | Компоновка агрегатов, систем и изделия в целом | ||

| Изготовление и испытание макета осуществлены | 7-8 | Изготовление и испытание макета | ||

| Принципиальные схемы систем изделия разработаны | 8-9 | Разработка принципиальных (электрических, механических и др.) систем изделия | ||

| Технические расчеты изделия в целом агрегатов и узлов выполнены | 9-10 | Технические расчеты изделия | ||

| Чертежи общего вида разработаны | 9-11 | Разработка чертежей общего вида | ||

| Технико-экономическое обоснование конструкций узлов выполнено | 11-12 | Технико-экономическое обоснование конструкций узлов | ||

| Узловые спецификации разработаны | 10-13 | Разработка узловых спецификаций | ||

| Технический проект утвержден | 13-14 | Оформление и утверждение технического проекта | ||

| Рабочие чертежи разработаны | 14-15 | Разработка рабочих чертежей | ||

| Монтажные схемы раз- работаны | 14-16 | Разработка монтажных схем | ||

| Сборочные чертежи разработаны | 15-17 | Разработка сборочных чертежей | ||

| Документация рабочая утверждена | 17-18 4-5 6-8 12-13 16-17 | Оформление, согла- сование и утверждение рабочей документации Фиктивная работа Фиктивная работа Фиктивная работа Фиктивная работа |

42. Построить сетевой график изготовления опытного образца изделия и рассчитать его параметры: критический путь, ранние и поздние сроки свершения событий, резервы событий и работ. Произвести оптимизацию сетевого графика и определить новый критический путь.

Исходные данные приведены в табл. 8.

Таблица 8. Исходные данные.

| № | Работа | Индекс работы | Продолжительность работы, дни |

| Разработка технологического маршрута механической обработки и сборки | 0-1 | ||

| Проектирование оснастки для механической обработки и сборки | 1-2 | ||

| Разработка механической обработки и сборки по технологическим операциям | 1-3 | ||

| Изготовление оснастки для механической обработки | 2-4 | ||

| Изготовление оснастки для сборки | 3-5 | ||

| Механическая обработка деталей | 4-6 | ||

| Сборка узлов | 6-7 | ||

| Общая сборка изделия | 7-8 | ||

| Фиктивная работа | 5-6 |

2015-10-16

2015-10-16 1060

1060