Введение

Обзор конструкций устройств, обеспечивающих согласованность движений оборудования заданного типа.

1.Определение технических показателей привода:

1.1.Изобразить схемы обработки поверхностей заготовки в соответствии с заданием.

1.2.Изобразить эскиз рабочей зоны оборудования

1.3.Обосновать выбор применяемого режущего инструмента и привести его эскиз с размерами и техническими требованиями.

1.4.Определить припуски для обработки указанных поверхностей.

1.5.Рассчитать режимы резания по эмпирическим формулам и скорректировать их по паспорту.

1.6.Изобразить структурную схему оборудования, с указанием движений и кратких формул кинематических связей.

1.7.Произвести расчеты (кинематические, геометрические или др.) обеспечивающие наладку движений оборудования.

1.8.Изобразить схему оборудования (кинематическую, гидравлическую, пневматическую, принципиальную и т.д.), на которой элементы наладки или управления должны соответствовать предельным расчетным значениям по п.1.5.

1.9.Изобразить эскизы элементов привода оборудования или узлов, обеспечивающих согласованность отдельных движений.

1.10.Произвести проверку по прочности наиболее нагруженных элементов наладки оборудования.

1.11.Описать последовательность наладки оборудования. Изобразить общий вид оборудования.

2. Стандартизация и контроль качества:

Составление таблицы примененных при проектировании и оформлении расчетно-пояснительной записки стандартов.

3. Охрана труда:

Привести схемы и описать блокировочные устройства, а также элементы, обеспечивающие безопасную работу на станке и места присоединения заземлений.

РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ

КАЖДОГО ПУНКТА КУРСОВОЙ РАБОТЫ

Введение должно отражать актуальность наладки станков. Описание основных решённых в работе задач.

Обзор конструкций устройств, обеспечивающих согласованность движений оборудования заданного типа, состоит из аналитически изложенного описания достижений в области конструкций устройств управляющих движений. Этот материал базируется на анализе, представленных на международных выставках и производится по периодической литературе [1-3].

Определение основных технических показателей привода

Для специальных и специализированных станков применяемых в крупносерийном производстве техническая характеристика определяется из условий обработки заданных конкретных поверхностей деталей.

Для условий единичного и серийного производства вначале составляют перечень деталей, подлежащих обработке с указанием их материала, физико-механических свойств и вида заготовки, припусков, характера обработки и предельных размеров обрабатываемых поверхностей. Затем устанавливаются возможные виды обработки на проектируемом станке.

При малом числе выполняемых операций упрощается конструкция станка, снижаются его стоимость и расходы на эксплуатацию. Однако при этом возникают дополнительные затраты на транспортировку и установку деталей для выполнения дополнительных операций на других станках.

При рассмотрении выполнения пунктов работы используем пример нарезания зубьев на зубодолбежном станке.

При выполнении пункта 1.1, если не указаны в задании виды выполняемых работ на станке, то необходимо составить полный перечень возможных схем обработок [4-6].

Для нашего примера:

Нарезание зубчатых колёс производится по методу обката (рисунок 1) долбяками. Долбяк совершает возвратно-поступательное движение параллельно оси заготовки (главное) и вращается вокруг своей оси

(движение круговой подачи), заготовка получает вращательное движение в строгом соответствии с вращательным движением инструмента (движение обката).

Процесс резания происходит только при рабочем ходе долбяка, а при обратном (холостом) ходе долбяк в радиальном направлении отводится автоматически от заготовки, благодаря чему устраняются трение и износ режущих зубьев. К началу рабочего хода долбяк автоматически перемещается к заготовке, возвращаясь в исходное положение. На столе станка заготовка может крепиться на оправке, при помощи гидравлического зажима или в специальном приспособлении.

Рисунок 1 – Схема обработки при нарезании зубьев долбяком

При выполнении пункта 1.2 можно воспользоваться [4-6].

Для нашего примера эскиз рабочей зоны приведен на рисунке 2.

Рисунок 2 – Эскиз рабочей зоны станка

При выполнении пункта 1.3 необходимо выбрать инструмент, обеспечивающий наибольшую производительность [4,8]. Для этого черновые переходы необходимо выполнять инструментом, изготовленным из наиболее прочных (быстрорежущих сталей или твёрдых сплавов) и износостойких материалов, а чистовые – из наиболее износостойких (твердых сплавов и сверхтвёрдых материалов).

При выполнении пункта 1.4. необходимо выбрать вид заготовки и способ её получения (литьё, ковка, штамповка, прокатка и т.д.) в зависимости от типа производства. Затем выбрать припуски по справочникам

[5,6] для черновой и чистовой обработки.

При выполнении пункта 1.5. Для всех видов работ и размеров инструмента необходимо рассчитать режимы обработки по справочникам [7-10].

Составить таблицу режимов (таблица 1).

Таблица 1 – Сводная таблица режимов резания

| Обрабатывамый материал | Инструментальный материал | Вид обработки | Показатели режима резания | |||||||

| t, мм | SZ, мм/ зуб | S0, мм/ об | Sм, мм мин | u, м/мин | n, об/мин | N, кВт | PZ x,y, Н | |||

| черновая | ||||||||||

| чистовая |

Анализируя таблицу режимов, необходимо определить предельные значения частот или подач и скорректировать их по паспортным данным. Для рассматриваемого примера по таблице 2.

Таблица 2 – Техническая характеристика станка

| Наименование | Параметры |

| Наибольший модуль нарезаемых зубчатых колёс, мм | |

| Наибольший наружный диаметр нарезаемых колёс, мм | |

| Наибольший наружный диаметр изделия при нарезании зубьев внутреннего зацепления, мм | |

| Наибольшая ширина обработки зубчатых колёс, мм | |

| Наибольший ход долбяка, мм | |

| Наибольший отход инструмента от заготовки во время обратного хода, мм | 0,07 |

| Частоты двойных ходов долбяка в мин. | 400;700;1200;2000 |

| Пределы круговых подач долбяка (при диаметре делительной окружности долбяка d = 30 мм), мм / дв. ход | 0,012 – 0,41 |

| Мощность главного электродвигателя, кВт | 0,6 |

При выполнении п. 1.6. можно воспользоваться литературой [11]

Для нашего примера.

Главное движение. Конечные звенья: электродвигатель – долбяк.

Цепь круговых подач.

Конечные звенья: шпиндель с долбяком и штоссель с долбяком.

1дв.ход→Sкр

Цепь обката

Конечные звенья: вращение долбяка и вращение стола с заготовкой.

.

.

Рисунок 3 – Структурная схема

При выполнении п. 1.7 и 1.8 необходимо воспользоваться базовой схемой станка [11].

Для нашего примера.

1.7.1 Расчёт настройки станка

1.7.1.1 Цепь главного движения

Возвратно-поступательное движение долбяка осуществляется кривошипно-шатунным механизмом, заимствующим движение от вала I, через четырёхступенчатые шкивы 46 и 45 (рисунок 4). Кривошипно-шатунный механизм состоит из кривошипного диска 41, раздвижного шатуна 40 и коромысла 39, зубчатый сектор которого входит в зацепление с круговой рейкой 37 штосселя. Частота двойных ходов долбяка равна частоте вращения кривошипного диска.

Уравнение кинематического баланса:

Частота двойных ходов долбяка определяется в зависимости от выбранной скорости резания V (м/мин) и величины хода долбяка L по следующей формуле:

здесь L = в + к,

где в – длина нарезаемого зуба; к = 3-4 – суммарная величина перебега долбяка, мм.

Расчётная частота двойных ходов уточняется по числам, фактически осуществимым на станке, т.е. подбирается ближайшая подходящая частота.

На станке имеются следующая частота двойных ходов долбяка: 400; 700; 1200; 2000.

Передаточное отношение клиноременной передачи:

;

;

где L = в + к,

в – длина нарезаемого зуба; к = 3-4 – суммарная величина перебега долбяка, мм.

Подбираем из имеющихся на станке блока шкивов главного привода соответствующую ступень (таблица 3).

Таблица 3 – Диаметры шкивов главного привода

| Наименование | Ступени | |||

| I | II | III | IV | |

| Ведущий | ||||

| Ведомый |

1.7.1.2. Цепь круговых подач

Под круговой подачей понимается длина дуги поворота долбяка по делительной окружности за один двойной ход долбяка.

Конечные звенья: шпиндель с долбяком и штоссель с долбяком.

Уравнение кинематического баланса:

откуда

где m – модуль нарезаемого колеса; Zд – число зубьев долбяка,

Причём необходимо, чтобы, а + b = 108, так как межосевое расстояние этих зубчатых колёс постоянно.

Для настройки гитары круговых подач имеется набор сменных колёс с числами зубьев: 20, 28, 36, 44, 50, 58, 64, 72, 80, 88.

1.7.1.3. Цепь обката

Цепь обката связывает вращение долбяка с вращением стола с заготовкой.

Уравнение кинематического баланса:

откуда

или при значении  расчётная формула для определения сменных колёс цепи обката будет:

расчётная формула для определения сменных колёс цепи обката будет:

Для настройки гитары обката имеется набор сменных колёс с числом зубьев: 20; 23; 24; 25; 30; 34; 35; 36; 37; 40; 41; 43; 45; 47; 50; 53; 55; 57; 58; 59; 60; 61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85; 89; 90; 97; 98; 100.

1.7.1.4. Радиальная подача

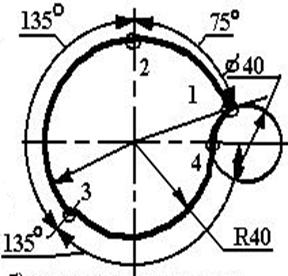

Радиальная подача осуществляется только в процессе врезания долбяка в заготовку и обеспечивается кулачками (рисунок 5).

В зависимости от твёрдости материала обрабатываемого зубчатого колеса, модуля и требований к точности применяют одно- и двухзаходные кулачки врезания. Чем твёрже материал обрабатываемого колеса, больший модуль и выше точность, тем больше выбирается число проходов.

На рисунке 5 а и б показаны схемы профиля кулачков врезания. Угол соответствующий участку врезания 1 – 2 на кулачках составляет 750, причём уменьшение радиуса от точки 1 до точки 2 происходит равномерно (рис.5). Окончание врезания происходит в точке 2, если нарезание зубчатого колеса происходит за один проход, кулачок поворачивается ещё на угол 2700 (участок 2 – 4). Если обработка ведётся с помощью двухпроходного кулачка, то после врезания долбяка в заготовку (участок 1 – 2) кулачок поворачивается на угол 1350 (участок 2 - 3) и происходит черновая обработка с оставлением 0,2 мм припуска на чистовую обработку (участок 3 – 4).

При однопроходном кулачке обработка происходит за один оборот заготовки, при двухпроходном за два оборота.

На рисунке 5 кулачки изображены в исходном положении, т.е. предыдущий цикл обработки окончен. Рабочее положение кулачков устанавливается их поворотом по часовой стрелке. В зависимости от требуемого модуля ролик занимает определённое положение на участке 1 – 2.

При однопроходной обработке за время одного оборота заготовки, после врезания долбяка, кулачок повернётся на 3/4 оборота.

а б

Рисунок 5 –Эскизы кулачков врезания долбяка

Уравнение кинематической цепи будет иметь вид:

При работе в два прохода кулачок повернётся на 3/8 оборота за время одного оборота заготовки.

При однопроходной обработке передаточное отношение гитары радиальных подач  а при двухпроходной

а при двухпроходной

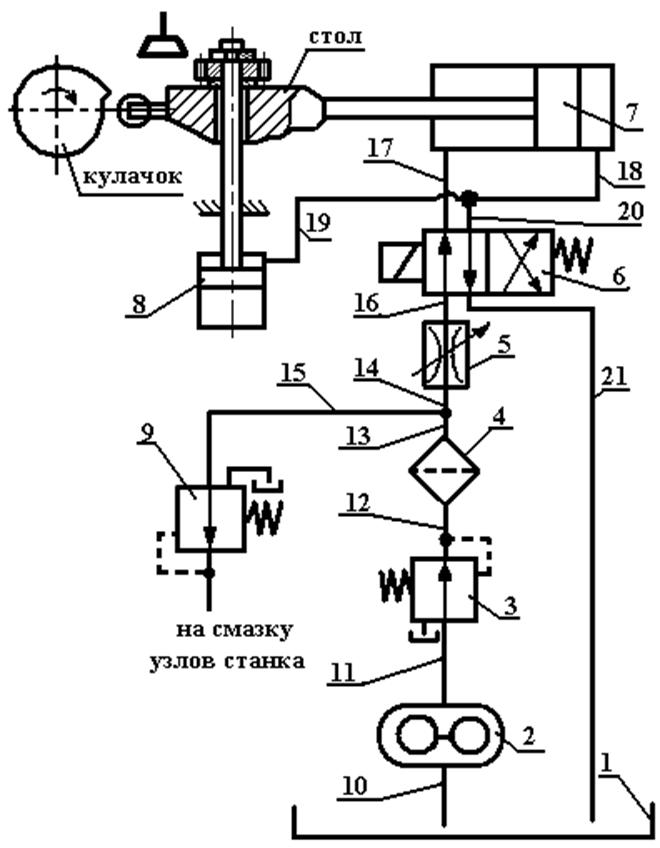

1.7.2. Гидравлическая схема (рисунок 6)

Перемещение стола с заготовкой к долбяку и зажим заготовки, а также отход стола в исходное положение производится за счёт давления в гидроцилиндрах 7 и 8. Кроме этого, за счёт давления в гидроцилиндре 7, в период врезания долбяка в заготовку и обкатки заготовки с долбяком, стол постоянно прижимается до упора ролика стола в кулачок радиальной подачи.

Масло подаётся в цилиндры от шестерённого насоса 2. Давление в сети не должно превышать 50 МПа и регулируется редукционным клапаном 3. При этом давлении сила прижатия стола к кулачкам радиальной подачи будет равна 540 Н.

Далее масло проходит через фильтр 4, дроссель 5, золотник с электромагнитным управлением 6 и по трубопроводам поступает в гидроцилиндры 7 и 8.

При выполнении п.1.9. необходимо воспользоваться руководством по эксплуатации или литературными источниками [11].

Для нашего примера:

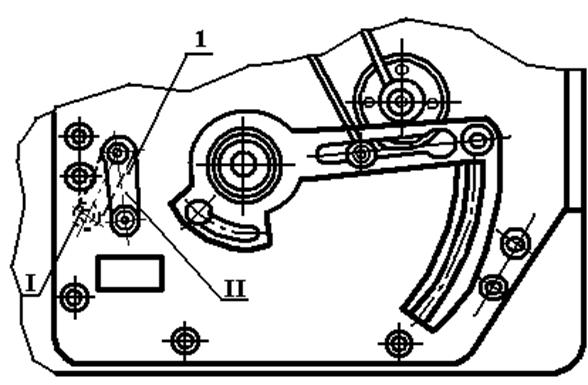

1.9.1. Установка длины хода долбяка

Длину хода устанавливают путём перемещения пальца 1 кривошипа (рисунок 7). Длина хода зависит от ширины нарезаемой шестерни и выхода долбяка. Выход долбяка в верхнем и нижнем положениях должен быть одинаков.

Величина выхода долбяка должна быть не менее 1,5 мм при частоте ходов 400 и 700 и от 1,5 до 2,00 мм при частоте двойных ходов долбяка 1200 и 2000.

1.9.2. Установка хода долбяка относительно заготовки.

После закрепления заготовки на столе и установки длины хода долбяка необходимо проверить правильность верхнего и нижнего положения долбяка относительно заготовки.

Для этого необходимо освободить винт 8 (рисунок 7) и вращать валик-шестерню 10. При этом рейка 9 будет перемещаться и вращать зубчатый сектор 3, который сообщит перемещение шпинделю 2. По окончании регулирования верхнего и нижнего положений долбяка, винт 8 необходимо надёжно закрепить.

1.9.4. Установка долбяка на глубину врезания (рисунок 8)

Глубина врезания в зависимости от модуля, обеспечивается за счёт вращения кулачков подачи. На станке смонтированы в блоке два кулачка подачи: однопроходной и двухпроходной (рисунок 4 позиции 12 и 13; рисунок 5 а, б). При относительно высокой твёрдости материала, максимальном модуле и низкой шероховатости обработки применяется двухпроходной кулачок.

Рисунок 6 – Гидравлическая схема

Рисунок 7 – Эскиз кривошипно-шатунного механизма

Рисунок 8 – Эскиз механизмов переключения кулачков подач и натяжения ремня

Для установки одно- или двухпроходного кулачка необходимо повернуть рукоятку 1 (рисунок 8) и зафиксировать в необходимом положении. Таким образом, ролик стола может быть в контакте только с одним кулачком подачи.

1.9.4. Регулирование отвода инструмента от заготовки (рисунок 9)

Отвод долбяка от заготовки в период обратного хода долбяка осуществляется кулачком 43 (рисунок 4) закреплённым на валу кривошипно-шатунного механизма XIII. В контакте с кулачком находится ролик 44 закреплённый на двухплечем рычаге XIV (рисунок 4).

Устанавливаем штоссель в положение соответствующее началу резания и подтягиваем винт 1 (5) (в скобках позиция на рисунке 7) двухплечего рычага 8 (6) к упору 3 (4) в корпусе (7) штосселя (2) к планкам стойки 5.

Далее перемещаем штоссель (2), вращая вал кривошипа-шатунного механизма 10, на котором установлен кулачёк подвода и отвода штосселя 11(11), за шкив 9, до положения соответствующего холостому ходу.

При этом корпус штосселя должен отойти от планок стойки под действием пружин 4. Если корпус штосселя не отходит от планок стойки, производится подтяжка пружин посредством винтов 6.

Во время регулировки необходимо следить за тем, чтобы ролик (подшипник) 12 (7) всё время был в контакте с кулачком 11 (11). Величина отвода штосселя должна быть в пределах 0,05-0,07 мм.

После регулировки, регулирующий винт 1 (5) необходимо застопорить гайкой 2 (12).

1.9.5. Регулирование момента выключения двигателя главного движения в конце обработки нарезаемого колеса

Рабочее положение кулачков можно установить с помощью пусковой рукоятки 8 (рисунок 10), в момент, когда электроцепь разомкнута, т.е. предыдущий цикл окончен. Вращая рукоятку по часовой стрелке ставят нулевое положение (рисунок 11), а затем против часовой стрелки поворачивают до заранее установленного упора 1 (рисунок 11) на шкале 2 кронштейна. Нулевое положение на шкале 2 соответствует нулевому положению ролика 3 на кулачке 4, т.е. моменту окончания предыдущего цикла, упор 1 устанавливается на то деление шкалы 2, которое соответствует нарезаемому модулю.

При повороте рукоятки 8 (рисунок 10) по часовой стрелке кулачок 4 (рисунок 11) не вращается.

После установки рукоятки в требуемое положение необходимо установить долбяк в крайнее положение.

Рисунок 9 – Эскиз механизма отвода долбяка от заготовки

Рисунок 10 – Эскиз общего вида станка

При выполнении пункта 1.11 необходимо привести описание последовательности наладки оборудования.

1.11.1. Описать последовательность использования органов управления станком для обеспечения его рабочего состояния, воспользовавшись рисунком 10 и таблицей 4.

Рисунок 11 – Рабочее положение кулачка

1.11.2. Последовательность наладки станка по руководству к станку.

Наладку станка необходимо производить в следующем порядке:

- установка долбяка;

- выбор оправки и крепление заготовки;

- установка и проверка оправки;

- установка и проверка заготовки;

- установка частоты двойных ходов долбяка;

- установка длины хода долбяка;

- установка хода долбяка относительно заготовки;

- установка долбяка на глубину врезания;

- настройка гитары деления;

- настройка сменных зубчатых колёс радиальных подач;

- пробный пуск станка.

Кроме этого, предусматриваются дополнительные случаи наладки:

- вторичная установка обрабатываемого колеса;

- нарезание зубчатых колёс с внутренним зацеплением;

- нарезание зубчатых колёс с винтовыми зубьями.

Таблица 4 – Перечень органов управления станком

| № позиции | Наименование |

| Станина Стол Долбяк Кнопочная станция пуска и остановки двигателя гидропривода и охлаждения Сигнальная лампа Квадрат ручного перемещения стола Квадрат ручного вращения шпинделя стола Пусковая рукоятка Выключатель местного освещения Кнопочная станция пуска и остановки двигателя главного движения Квадрат натяжения ремня Кран охлаждения Лампа освещения |

1.11.2.1. Выбор и установка долбяка

При выборе типа долбяка нужно руководствоваться следующим:

Дисковые долбяки применяют тогда, когда диаметр бурта закрытого венца не превышает 4-5 модулей, а при большем диаметре бурта используют чашечные долбяки. Желательно выбирать долбяк с числом зубьев, не равным и не кратным числу зубьев нарезаемого колеса.

Диаметр делительной окружности долбяка выбирают минимально возможным, что увеличивает прочность долбяка и обеспечивает плавную работу станка и инструмента.

При меньшем диаметре делительной окружности долбяк несколько раз поворачивается в процессе зубодолбления, вследствие чего несколько снижаются погрешности обработки колеса.

Следует учитывать то, что при значительном уменьшении диаметра долбяка может исказиться профиль нарезаемых зубьев и значительно снизится стойкость долбяка вследствие сокращения числа режущих зубьев.

Радиальное и торцовое биение долбяка на шпинделе станка должно быть не более 10 -15 мкм. Допуск на посадочное отверстие долбяка должен быть не более 5-8 мкм.

Долбяки, применяемые на станке, могут быть хвостовые и насадные. Хвостовые долбяки 3 устанавливаются непосредственно в конусное отверстие штосселя 1 (рисунок 12 а), а насадные долбяки 4 устанавливаются на специальной оправке 2 (рисунок 12 б). Оправка и долбяк имеют хвостовик с размерами конуса Морзе №1. Посадочное место оправки под насадку долбяка имеет диаметр 12,7-0,003 мм.

1.11.2.2. Установка заготовки

При установке заготовки следует тщательно протереть отверстие в шпинделе и посадочные поверхности оправки для заготовки. Несоосность посадочных поверхностей оправки не должна превышать 10 мкм.

Рисунок 12 – Установка долбяка (инструмента)

Заготовка центрируется оправкой 2 с гидравлическим зажимом (рисунок 13 а, б) и опирается на подставку 1 имеющую точно обработанные торцовые поверхности, с допуском на параллельность их 0,003 мм на длине 100 мм. Между отверстиями подставки и оправкой обязателен зазор. Сверху заготовка прижимается через специальную шайбу 3. Подставка и прижимная шайба должны иметь такие размеры, которые бы не препятствовали работе долбяка, т.е. диаметры их должны быть меньше диаметра окружности впадин зубьев заготовки (рисунок 13 а). При гидравлическом зажиме изготавливается специальная подставка 1, оправка 2 и быстросъёмная шайба 3 (рисунок 13 б).

Биение оправки не должно превышать 0,005 мм на расстоянии 50 мм от поверхности стола.

Рисунок 13 – Эскизы установки и закрепления заготовки

1.11.2.3. Назначение режимов резания

При назначении режимов резания круговую подачу и скорость резания выбирают в зависимости от вида обработки (черновая или чистовая), от размеров нарезаемого колеса и выбранного долбяка, от обрабатываемого материала и мощности станка.

При черновом зубодолблении круговую подачу выбирают в пределах 0,25-0,5 мм /дв. ход (при обработке стальных и чугунных заготовок), скорость резания – от 10 до 26 м/мин.

При чистовой обработке стальных заготовок круговая подача составляет 0,1-0,35 мм/дв. ход; скорость резания 20-33 м/мин, а для чугунных колёс до 45 м/мин.

Если зубодолбление осуществляется за несколько проходов, то круговая подача увеличивается на 20%.

Радиальная подача принимается равной 0,1-0,25 круговой.

1.11.2.4. Нарезание зубчатых колёс внутреннего зацепления

Для переналадки станка с обработки колёс с внешним зацеплением на обработку колёс с внутренним зацеплением необходимо переместить стол с заготовкой за центр долбяка и изменить направление вращения заготовки. Это осуществляется посредством установки паразитного колеса на кронштейне червяка делительной пары стола.

Вся остальная наладка производится аналогично наладке для обработки зубчатых колёс с наружными зубьями.

1.11.2.5. Нарезание зубчатых колёс с винтовыми зубьями

В этом случае устанавливают копиры с винтовыми направляющими, которые сообщают долбяку дополнительное вращение. В результате вращательного и возвратно-поступательного движения зубья долбяка будут перемещаться по винтовой линии, угол наклона которой должен быть равен углу наклона винтовой линии зубьев нарезаемого колеса на делительном цилиндре.

Если Т и Ткп – шаги винтовой линии нарезаемых зубьев и копира, а b - угол наклона винтовой линии зуба, то:

или

или

Расчётные перемещения, установленные для нарезания прямозубых колёс, остаются теми же и при нарезании косозубых колёс.

Рисунок 14 – Эскиз гидрозажима

При окончании полной обработки зубчатого колеса электродвигатель привода главного движения автоматически выключается вне зависимости от того, за сколько проходов эта обработка производилась. Выключение производится при помощи конечного выключателя, связанного через штифт с диском 26 вала радиальной подачи VIII (рисунок 4). В это же время прерывается электрический ток в обмотке магнита золотника 6 (рисунок 6) и под действием пружины произойдёт переключение потока жидкости.

При выключенном электромагните масло подаётся в левую полость цилиндра 7, и стол отойдёт в исходное положение, благодаря чему долбяк не мешает съёму детали. Масло из правой полости цилиндра 7 и цилиндра зажима заготовки 8 по маслопроводам 18, 19 и 20 через полость корпуса золотника 6 и маслопровод 21 сольётся в резервуар, а пружина 4 (рисунок 8), 1 (рисунок 14), смонтированная в шпинделе стола, поднимает оправку вверх и освободит заготовку.

Рисунок 15 – Эскиз механизмов станины

2.5.14. Наладка механизмов станины (рисунок 15)

В станине смонтированы следующие механизмы: механизм радиальных подач, механизм ручного поворота кулачков радиальных подач, гитара деления, стол, перемещающийся по стальным направляющим, привинченным к станине.

Позиции на рисунке 15 соответствуют позициям на рисунке 4.

При выполнении пункта 2. необходимо использовать [12,13]. В этом пункте должна быть составлена таблица контроля показателей наладок.

При выполнении пункта 3 необходимо использовать [14].

В этом разделе должны быть приведены схемы блокировок (с их описанием), а также элементы, обеспечивающие безопасную работу на станке и места присоединения заземлений.

ЛИТЕРАТУРА

1.Интернет ресурсы (за последние 10 лет).

2.Периодическая литература библиотеки ГГТУ (за последние 10 лет).

3.Материалы, технология, инструмент (за последние 10 лет)

4.Справочник технолога – машиностроителя. В 2-х т. Т.1/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985.- 656с.

5.Обработка металлов резанием: Справочник технолога. Под ред. Монахова.- М. Машиностроение, 1975.- 687с.

6.Обработка резанием: Справочник технолога / А.А.Панов и др. Под общ. ред. А.А.Панова. – М.: Машиностроение, 1988. – 736с.

7.Общемашиностроительные нормативы режимов резания. – М., 1986 – 1990г.

8.Прогрессивные режущие инструменты и режимы резания металлов / В.И. Баранчиков и др.; Под общ. ред. В.И. Баранчикова. – М.: Машиностроение, 1990 – 400 с.

9.Режимы резания труднообрабатываемых материалов: Справочник /Я.Л.Гуревич и др. – М.: Машиностроение, 1981.-240с.

10.Справочник технолога машиностроения. В 2-х т. Т.2./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение – 1986.-496с.

12.ГОСТ 22267-76. Станки металлорежущие. Схемы и способы измерений геометрических параметров.

13.ГОСТы (по видам станков). Нормы точности и жесткости.

14.ОСТ 12.2.009 – 80. Станки металлообрабатывающие. Общие требования безопасности.

ПРИЛОЖЕНИЕ

Министерство образования Республики Беларусь

Учреждение образования

«ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ имени П.О. Сухого»

Наименование факультета __Машиностроительный (Заочный)_____

«УТВЕРЖДАЮ»

Зав. кафедрой ___________

«___» _____________ 20 г.

З А Д А Н И Е

по курсовому проектированию

Студенту _________________________________________

1.Тема проекта _Расчёт наладки металлорежущего станка______________

_____________________________________________________________________________________________________________________________________________________________________________________________

2.Сроки сдачи студентом законченного проекта _____________________

3.Исходные данные к проекту ____________________________________

______________________________________________________________

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

_______________________________________________________________4. Содержание расчётно-пояснительной записки (перечень подлежащих разработке вопросов) 4.1. Введение. 4.2. Обзор конструкций устройств, обеспечивающих согласованность движений оборудования заданного типа. 4.3. Определение технических показателей привода. 4.3.1. Схема обработки поверхностей. 4.3.2. Эскиз рабочей зоны оборудования. 4.3.3. Выбор применяемого режущего инструмента. 4.3.4. Припуски для обработки поверхностей. 4.3.5. Расчёт режимов резания. 4.3.6. Структурная схему оборудования. 4.3.7. Расчеты, обеспечивающие наладку движений оборудования. 4.3.8. Проверка по прочности наиболее нагруженных элементов наладки оборудования. 4.3.9. Описание последовательность наладки оборудования. 4.4. Стандартизация и контроль качества. 4.5. Охрана труда. 4.6. Заключение. 4.7. Литература. 4.8. Приложение.__________________________________________________________________________________________________________________________________________________________________________________________

_______________________________________________________________

5.Перечень графического материала (с точным указанием обязательных чертежей и графиков)____________________________________________

5.1.Общий вид каждого станка.___________________________________

5.2.Кинематическая или принципиальная схема каждого станка._______

5.3.Сборочный чертёж узла станка.________________________________

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6.Консультанты по проекту (с указанием разделов проекта)___________

______________________________________________________________________________________________________________________________

7.Дата выдачи задания___________________________________________

8.Календарный график работы над проектом на весь период проектирования____________________________________________________________

__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Руководитель проекта _________________________________

Задание принял к исполнению___________________________________

(подпись студента и дата)

Примерный перечень тем курсовых работ

1.Расчёт наладки токарно-винторезного станка для обработки резьбы.

2.Расчёт наладки токарно-револьверного станка для обработки типовой детали.

3.Расчёт наладки токарно-карусельного станка для обработки типовой детали.

4.Расчёт наладки токарно-револьверного автомата для обработки типовой детали.

5.Расчёт наладки вертикально-сверлильного станка для обработки отверстий в типовой детали.

6.Расчёт наладки радиально-сверлильного станка для обработки отверстий в типовой детали.

7.Расчёт наладки горизонтально-фрезерного станка и универсальной делительной головки для обработки зубчатого колеса.

8.Расчёт наладки вертикально-фрезерного станка и универсальной делительной головки для обработки зубчатого колеса.

9.Расчёт наладки широкоуниверсального фрезерного станка и универсальной делительной головки для обработки зубчатого колеса.

10.Расчёт наладки шлифовального станка для обработки комплекса поверхностей детали машиностроения.

11.Расчёт наладки зубообрабатывающего станка для обработки зубчатого колеса.

12.Расчёт наладки поперечно-строгального станка.

13.Расчёт наладки продольно-строгального станка.

14.Расчёт наладки долбёжного станка.

2017-12-14

2017-12-14 2079

2079