На большинстве вагоноремонтных заводов и в депо осуществляется естественная сушка вагонов.

Естественная сушка наиболее употребляемых лакокрасочных материалов длится долго, непроизводительно увеличивая время простоя вагона в ремонте.

Но наиболее эффективной является искусственная сушка при температуре 60°С, что сокращает высыхание каждого слоягрунтовки, шпатлевки, эмали, краски до 20 – 24 ч, позволяет сократить время полного окрашивания вагона до 2 – 3 суток вместо 8 – 10.

Для искусственной сушки вагонов применяют стационарные тупиковые и проходные камеры с конвективным, терморадиационным или комбинированным способом нагрева, а также передвижные портальные терморадиационные установки.

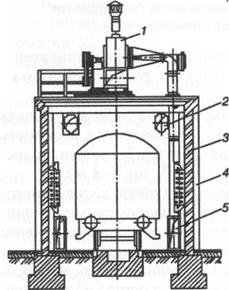

На рисунке 8.16 показана конвективная сушильная камера 3 с паровым обогревом, оборудованная створчатыми раздвижными дверями.

1 – два агрегата для подачи подогретого воздуха, 2 – воздуховоды, 3 – теплоотражательные стены, 4 – паровые трубчатые нагревательные элементы,

5 – воздушные каналы

Рисунок 8.16 – Схема конвективной сушильной камеры

Два агрегата 1 подают воздух, подогретый паровыми калориферами внутрь камеры по воздуховодам 2. Холодный воздух отсасывается через каналы 5, уложенные вдоль продольных стен. В камере установлены паровые трубчатые нагревательные элементы 4 для прогрева стен 3 с целью дополнительной аккумуляции тепла.

Бывают конвективные камеры с газовым или электрическим нагревом.

Во всех терморадиационных сушильных камерах и установках инфракрасные лучи исходят от источников (панелей) излучения, размещенных внутри камеры. Эти источники могут питаться любым высокотемпературным носителем, способным нагреть их до температуры 400 – 50°С.

1 – пульт управления, 2 – вентилятор, 3 – короб, 4 – вентиляционные каналы, 5 – нагревательные панели, 6 - портал, 7 – механизма передвижения

Рисунок 8.17 – Терморадиационная сушильная установка для цельнометаллических пассажирских вагонов.

Терморадиационная сушильная установка состоит из механизма передвижения 7, нагревательных панелей 5, вентиляционных каналов 4 и вентилятора 2. Загазованный воздух выбрасывается в короб 3. Управление установкой осуществляется с пульта 1. Нагревательные панели размещены на внутренней стороне боковых стенок портала 6. Они представляют собой металлические плоские каркасы, на которых закреплены вертикальными рядами параболические полированные алюминиевые отражатели. В отражателях установлены трубчатые электронагреватели. Со стороны нагревателей каркасы панелей изолированы листовым асбестом. Каждый электронагреватель состоит из металлической трубки, внутри которой помещена нихромовая спираль. Концы спирали соединены с контактными шпильками, выходящими с обеих сторон трубки через изоляторы. Полость трубки заполнена периклазом – электроизоляционным, жаропрочным и теплопроводным минералом.

Направление потока нагретого воздуха идет снизу вверх, поэтому при одинаковом нагреве панелей верхний пояс вагона будет всегда нагреваться значительно сильнее нижнего. С учетом этого предусмотрен различный нагрев панелей по высоте. В результате получаются три температурные зоны: нижняя 420°С, средняя 250°С (учитывается наличие оконных проемов), верхняя 350°С.

При удалении панелей от окрашенной поверхности на 350 – 400 мм обеспечивается нужная температура на боковых стенах вагона 65 – 80°С. Время высыхания одного слоя эмали составляет 45-50 мин за шесть проходов установки, шпатлевки – 90–120 мин.

При ремонте вагонов используются камеры для окраски деталей тележки, колесных пар, корпуса автосцепки различных типов и конструкций, изготавливаемые, как правило, непосредственно в депо.

4.2.5. Оборудование пунктов технического обслуживания вагонов

Пункты технического обслуживания вагонов или пути текущего отцепочного ремонта вагонов должны оснащаться средствами механизации: стационарными или передвижными электрическими домкратами, вагоноремонтными машинами, транспортными средствами, воздухопроводами с воздухо-разборными колонками, 2-х проводной электросварочной линией с точками подключения сварочных проводов, мостовым или козловым краном, средствами диагностики и контроля и другой оснасткой, предусмотренной типовым технологическим процессом ТК-235 ПКБ ЦВ. [41]

На сети дорог применяется передвижная вагоноремонтная машина типа «Донбасс» Т337М ПКБ ЦВ.

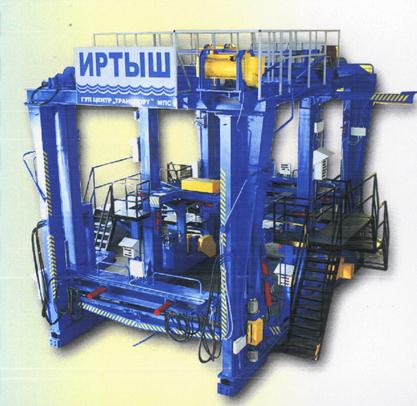

Универсальная самоходная машина «ИРТЫШ» для ремонта грузовых вагонов является специализированным технологическим оборудованием, предназначенным для правки и ремонта грузовых полувагонов и крытых вагонов в условиях ПТО.

Рисунок 8.18 – Общий вид универсальной самоходной вагоноремонтной машины «Иртыш»

Перечень выполняемых операций:

1. Правка стоек и обшивки торцов крытого вагона.

2. Подъём надрессорной балки и замена пружин и клиньев ходовой тележки вагона.

3. Ремонт и замена боковых дверей вагонов. Закрытие торцовых дверей полувагона. Правка верхней обвязки полувагона с приложением усилий с внутренней поверхности (враспор и снизу вверх). Правка торцовых стоек и раскосов полувагонов. Правка и закрытие люков. Рихтовочные и сварочные операции.

4. Замена автосцепки.

Таблица 8.7 – Технические характеристики самоходной вагоноремонтной машины «Иртыш»

| Наименование | Параметры |

| Установленная мощность, кВт не более | |

| Номинальное давление в гидравлической системе, кгс/см2, не более | |

| Грузоподъёмность тали, кг | |

| Скорость передвижения самоходной машины, м/мин., не более | 18,62 |

| Усилие вспомогательного гидравлического приспособления, кг/см2, не более | |

| Напряжение питающей сети, В | |

| Габаритные размеры, мм, не более | 9625×7220×7370 |

| Масса, кг, не более |

Рисунок 8.19 – Общий вид вагоноремонтной машины, применяемой в эксплуатационном депо Смычка Свердловской железной дороги

Рисунок 8.20 – Общий вид вагоноремонтной машины «Липчанка-4» Производитель: группа компаний ООО «ПромТех» г. Липецк

Вагоноремонтная машина «Липчанка-4» позволяет выполнять следующие работы:

– правку боковых вертикальных стоек и стенок вагонов и полувагонов, торцевых поверхностей, крышек люков и их смену, внутренних боковых поверхностей полувагонов;

– прижатие отдельных элементов при сварочных работах на кузове, производство электросварочных работ;

– смену створок дверей, головок автосцепки;

– подъем вагонов и полувагонов с одной стороны при помощи домкратов, замену колесных пар или их перестановку на междупутье и обратно;

– производство погрузочно-разгрузочных работ.

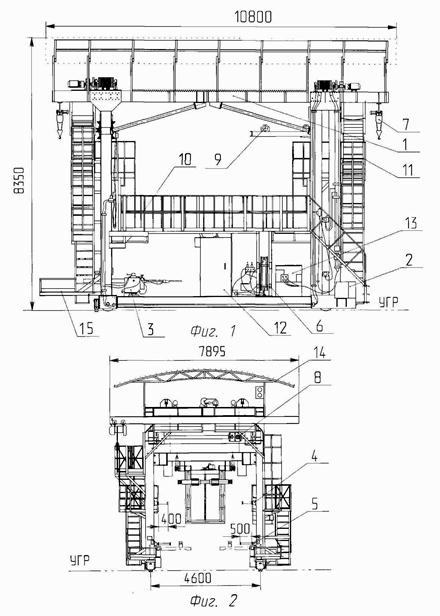

Вагоноремонтная машина представляет собой портальный каркас 1, выполненный из балок колонного профиля и перемещаемый по рельсовому пути механизмами перемещения 2. На каркасе расположены два устройства для правки люков 3, два грузоподъемных домкрата 6, механизмы блокировки 4, правильные домкраты 5, механизм правки торцев 8, два монорельса с талями 7, рабочие площадки 10, площадки для обслуживания талей 11, устройство для правки внутренних поверхностей 9. На каркасе установлены также шкаф электрооборудования 12, гидростанция 13 и площадка 15 для транспортирования домкратов ПЭД – 35.

Для производства работ машина устанавливается на позицию ремонта, где гидроцилиндрами блокировки 4 вагон фиксируется в районе верхней обвязки. Оператор с рабочей площадки 10 производит правку поврежденных поверхностей при помощи правильных домкратов 5. С рабочих площадок 10 производятся необходимые ремонтные и сварочные работы.

1 – портальный каркас, выполненный из балок колонного профиля и перемещаемый по рельсовому пути 2 – механизмы перемещения, 3 – два устройства для правки люков, 4 – механизмы блокировки с гидроцилиндрами, 5 – домкраты правильные, 6 – два грузоподъемных домкрата, 7 – два монорельса с талями, 8 – механизм правки торцов вагона, 9 – устройство для правки внутренних поверхностей, 10 - рабочие площадки, 11 – площадки для обслуживания талей, 12 – шкаф электрооборудования, 13 – гидростанция,

14 – крыша портала, 15 – площадка для транспортирования домкратов

ПЭД – 35

Рисунок 8.21 – Принципиальная схема вагоноремонтной машины

«Липчанка-4»

При необходимости правки люков полувагонов машина устанавливается в соответствующее положение, производится фиксация полувагона механизмами блокировки, а затем оператор разворачивает в рабочее положение устройство для правки люков 3, подводит гидродомкрат устройства в нужное место и производит правку крышек люка.

Для правки торцев полувагонов используется механизм правки торцев 8. Машина устанавливается в соответствующее положение, производится фиксация машины противоугонным тормозом, а полувагона башмаками. Гидроцилиндры механизма правки торцев подводятся в необходимое место и производятся необходимые ремонтные работы.

Для подъема вагонов используется грузоподъемные домкраты 6. Два монорельса с талями 7 используются для удаления с путей заменяемых тележек, установки новых, съема и навешивания дверей и т. п. Для правки внутренних боковых поверхностей полувагонов используется устройство для правки внутренних поверхностей 9. В зимнее время в гидросистеме предусмотрен принудительный нагрев масла. Наличие крыши 14 (поставляется за дополнительную плату по договоренности с заказчиком) позволяет производить работы в непогоду.

Таблица 8.8 – Технические характеристики ВРМ «Липчанка 4»

| Наименование | Параметры |

| Производительность машины, вагонов в сутки, шт | до 100 |

| Габаритные размеры, мм | 10802×7895×8350 |

| Внутренний габарит машины для прохода подвижного состава | |

| Расстояние между осями рельс, мм | |

| Скорость передвижения машины, м/мин | 10/20 |

| Установленная мощность машины (без сварочных трансформаторов), кВт | |

| Общая тяговая сила механизма передвижения машины, кГс | |

| Грузоподъемность рабочей площадки, кГс | |

| Количество монорельсов, шт | |

| Монорельс: – грузоподъемность, кГс – скорость передвижения тельфера, м/мин – скорость подъема крюка, м/мин | |

| Домкрат боковой правки – усилие на штоке гидроцилиндра, кГс – ход поршня, мм – вертикальное перемещение, мм | |

| Механизм блокировки: – усилие на штоке, кГс – ход поршня, мм – вертикальное перемещение, мм | |

| Устройство для правки крышек люков: – ход поршня цилиндра направляющей, мм – перемещение домкрата по направляющей, мм – ход поршня домкрата, мм – усилие на штоке гидроцилиндра, кГс | |

| Грузоподъемный домкрат: – усилие на штоке, кГс – перемещение домкрата, мм | |

| Устройство для правки торцов: – усилие на штоке гидроцилиндров правки, кГс – ход поршня, мм | |

| Устройство для правки боковых внутренних поверхностей полувагонов: – усилие правки, кГс | |

| Насосная установка С100.В12,5.25.5.7,5 (ОБ44-14.02.000): – максимальное давление, кГс/см – максимальная производительность, л/мин – установленная мощность, кВт – вместимость бака, л Пределы температур для применения рабочих жидкостей в гидросистеме: – Масла индустриальные типа И-20А ГОСТ 20799-75; ИГП-18 ТУ38.101413-90 – Масло трансформаторное Т750 ГОСТ 982-80 – Масло АМГ 10 ГОСТ 6794-75 | 25,5 7,5 от + 5 С до +50 С от -30 С до + 5 С от -60 С до + 30 С |

| Максимальная температура масла при включенной системе подогрева | + 80 С |

| Мощность электродвигателя привода передвижения, кВт | - 2,8/6,7 |

| Род тока в силовой цепи | трехфазный |

| Частота тока, Гц | |

| Напряжение в цепи управления, В | |

| Масса, кг (не более) |

Рисунок 8.22 – Вагоноремонтная машина «Волжанка»

В пункт подготовки вагонов Княж-Погост эксплуатационного вагонного депо Сосногорск поступила новая вагоноремонтная машина (ВРМ) «Волжанка».

Специализированная ВРМ обеспечит бесперебойную подачу полувагонов на станцию Чиньяворык для транспортировки бокситов со Средне-Тиманского рудника.

«ОАО «Бокситы Тимана», отправляющее бокситовую руду со станции Чиньяворык на уральские алюминиевые заводы, постоянно предъявляло претензии к состоянию подаваемых полувагонов, которые готовятся к рейсу в пункте Княж-Погост, – сообщил «Гудку» главный инженер вагонного депо Сосногорск Николай Соколов. – Прежняя ВРМ не обеспечивала устранения всех щелей и зазоров кузовов подвижного состава, опасных для сохранности такого сыпучего груза, как бокситы. Поэтому часть порожних полувагонов по просьбе клиента приходилось заменять, что нередко задерживало отправку груза».

«Волжанка» же, обошедшаяся СЖД в 8,4 млн руб., ликвидирует все щели и зазоры в кузовах, а также выполняет правку стоек, боковых и торцевых панелей, дверей, смену колёсных пар и головок автосцепок, правку, поджатие и смену крышек люков, устранение уширения кузова, электросварочные работы.

«Большая часть этих операций в пункте подготовки вагонов Княж-Погост прежде либо вообще не проводилась, либо выполнялась персоналом вручную, – говорит Николай Соколов. – Поэтому с введением в эксплуатацию новой ВРМ прежде всего вырастет качество ремонта подвижного состава. Кроме того, проектная мощность «Волжанки» позволяет готовить под погрузку уже не 30, как раньше, а 50 и более полувагонов в сутки».

По мнению ведущего инженера вагонного отдела Сосногорского отделения СЖД Касима Давлетбаева, пуск «Волжанки» снимет все претензии ОАО «Бокситы Тимана» к качеству подготовки порожняка. А железнодорожникам уже не придётся отдавать забракованные этим грузоотправителем полувагоны под лесные грузы и искать им замену в парке ОАО «РЖД».

«Правда, в период финансового кризиса «Волжанка» будет загружена не на полную мощность, ведь объём перевозки бокситов сейчас снижается, – говорит Касим Давлетбаев. – Однако в перспективе грузополучатель ЗАО «Коми Алюминий» планирует завершить строительство глинозёмного обогатительного комбината на станции Синегорская, в районе Сосногорска, и увеличить отправку сырья со Средне-Тиманского рудника по железной дороге до 6,5 млн тонн. Потребность в подготовке вагонов под погрузку возрастёт, для чего и пригодится новая машина».[42]

Регламентом организации работ по текущему отцепочному ремонту грузовых вагонов, утвержденным распоряжением ОАО «РЖД» 9 января 2004 г.

№ 667-2004 ПКБ ЦВ, определен примерный перечень оборудования, необходимого для технического оснащения пунктов текущего отцепочного ремонта грузовых вагонов. В числе этого оборудования:

– Переносные гидравлические домкраты расчетной грузоподъемности.

– Ремонтная установка РУ типа Т755М ПКБ ЦВ, Т1324 ПКБ ЦВ.

– Установка для снятия и постановки поглощающего аппарата в сборе типа Т289М ПКБ ЦВ.

– Передвижная вагоноремонтная машина типа «Донбасс»Т337М ПКБ ЦВ.

– Устройства и приспособления для правки.

– Электросварочные линии, электросварочные посты.

– Газосварочное оборудование.

– Воздухопроводная сеть с колонками на междупутье для испытания автотормозов.

– Установка для опробования автотормозов «СИТОВ» НПП «ТОРМО».

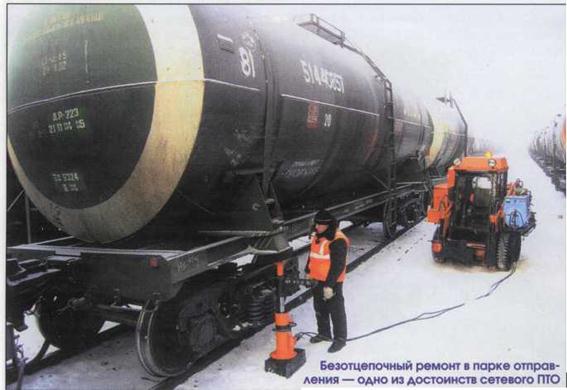

Компанией «Иртранс Восток» по заданию департамента вагонного хозяйства ОАО «РЖД» разработан Малогабаритный ремонтный комплекс (МРК) для выполнения ремонтных работ без отцепки вагона – как груженого, так и порожнего - на специализированных путях ПТО сетевого значения и ППВ. Экономическая эффективность безотцепочного ремонта от внедрения четырех МРК на станции Суховская Восточно-Сибирской железной дороги в 2005 году составила около 10 млн рублей.

Усовершенствованные модели МРК внедрены на ПТО ст. Тайшет ВСЖД и ст. Хабаровск-2 ДВЖД.[43]

Рисунок 8.23 – Общий вид малогабаритного ремонтного комплекса МРК на ПТО станции Тайшет Восточно-Сибирской железной дороги

Технологические возможности машины разнообразны и позволяют выполнять следующие операции:

– замену фрикционных клиньев и пружин рессорного комплекта тележки;

– замену колпаков скользунов и регулировку зазоров;

– демонтаж и установку механизма автосцепного устройства, поджатие поддерживающей плиты;

– смену центрирующей балочки;

– подтяжку элементов тормозной магистрали и приборов тормоза;

– поджатие и правку крышек люков полувагонов, затяжку ослабленных резьбовых соединений по кузову вагона;

– обточку остроконечного наката гребня колеса без выкатки колесной пары;

– производство ремонтных сварных работ с последующей зачисткой;

– транспортировку люков полувагонов, автосцепки, тормозных колодок, фрикционных клиньев и пружин.

–

Рисунок 8.24 – Малогабаритный ремонтный комплекс МРК. Базовый агрегат комплекса – МКСМ-800

В работе МРК участвуют два лица – водитель и оператор.

Комплекс МРК размещен на шасси машины на дизель-гидравлическом ходу, к гидросистеме которой подключено оснащение:

– гидрораспределительная, гидрорегулирующая аппаратура и станция преобразования давления;

– домкраты относительно небольшого веса, грузоподъемностью 10 и 30 тс для бокового подъема вагона, освобождения рессорного комплекта тележки. Управление домкратами осуществляется педалью в салоне машины, рукоятками гидрораспределителя и станции преобразования давления;

– домкрат грузоподъемностью 35 тс для вывешивания колесной пары с целью обточки шлифмашиной остроконечного наката гребня колеса с нагружением домкратов автономным ручным насосом;

– универсальный домкрат с подключением к МРК либо к автономному насосу для смены центрирующей балочки, поджатия поддерживающей плиты, поджатия и правки крышек люков полувагонов;

– кронштейн для снятия и установки автосцепки, укрепляемый на грузовой стреле;

– сварочный агрегат постоянного или переменного тока. Имеется возможность подключения к агрегату электропотребителя мощностью до 7 кВт;

– гидроприводные инструменты – трубогибное устройство, гайковерт, углошлифмашина.

МРК оснащен манипулятором и кронштейнами для установки и перемещения домкратов, электрооборудованием, имеет достаточную маневренность и проходимость в любых погодных условиях.

Базовый агрегат комплекса – МКСМ-800 – является мощным источником гидравлической энергии (14-15 МПа с расходом до 55 л/мин).

Своим ходом МРК перемещается вдоль подвижного состава к месту проведения ремонтных работ и может быть использован на ПТО с ограниченным межпутевым пространством для обработки состава как слева, так и справа. МРК может быть установлен в любом положении к вагону, насколько позволяет расстояние между составами.

В случае необходимости возможна оперативная установка навесного оснащения – это ковш, вилы грузовые, щетка дорожная, шнек снегоуборочный и другие – для производства общестроительных работ.

Рисунок 8.25 – Съем поглощающего аппарата с применением механизированного комплекса МРК

В эксплуатационных вагонных депо на пунктах технического обслуживания для текущего безотцепочного ремонта вагонов и на пунктах подготовки вагонов под погрузку широко применяются вагоноремонтные машины различных типов и конструкций. Устройство и принцип действия этих машин рассмотрен в предыдущих лекциях.

Уже более полувека конструкторы ПКБ ЦВ создают образцы техники для ремонта подвижного состава. Михаил Соколовский, директор проектно-конструкторского бюро вагонного хозяйства (ПКБ ЦВ ОАО «РЖД») рассказал газете «Гудок» следующее:

«На базе малогабаритных, но мощных мини-транспортёров типа «Стенли» и «Мерло» специалисты ПКБ ЦВ разработали многофункциональные устройства на гусеничном ходу.

Они позволяют непосредственно в условиях эксплуатации править крышки люков на вагонах, заменять пружинные комплекты, фрикционные клинья, прокладки буксового проёма, коробки скользуна на тележках, центрирующую балку автосцепки, а также сдвигать и раздвигать вагоны на специализированных путях и т. д. Эти устройства намного проще в управлении, дешевле в создании и экономичнее в эксплуатации, чем прежние подобные комплексы, созданные на базе трактора. На днях одно из таких устройств мы отправим на Северную дорогу. Ещё одно должны изготовить для Западно-Сибирской магистрали. Хотя раньше планировали в 2009 году выпустить 15 таких устройств, но, к сожалению, в отрасли уменьшили объёмы финансирования разработок по программе ресурсосберегающих технологий.

Также мы сконструировали небольшую летучку, своеобразную «аптечку» для скоростного обслуживания вагонов на перегонах. За основу был взят европейский опыт. Его суть в том, что если в поезде произошла небольшая неисправность, то ему необязательно дотягивать до пункта технического обслуживания. Бригада из 2 – 3 человек на оборудованном всем необходимым полноприводном автомобиле может подъехать к поезду и подтянуть крышку люка, заменить пружину, устранить другую неисправность. Речь, конечно, не идёт о замене колёсной пары или автосцепки. Такие летучки существуют во многих странах и приносят железнодорожным компаниям немалый экономический эффект.

Мы предлагали построить эту летучку в 2009 году на базе автомобиля «УАЗ». У нас есть опыт, были проведены соответствующие консультации со специалистами МЧС, но из-за сокращения отраслевого плана НИОКР пока наш проект отложили. Между тем конкуренты из сторонних организаций, не имеющих отношения к ОАО «РЖД», не дремлют. Создав подобную технику, они предложат её компании по более высокой цене».[44]

Рисунок 8.26 – Самоходный ремонтный модуль на базе малогабаритного трактора «Уралец»

Челябинский тракторный завод совместно с ПКБ ЦВ ОАО «РЖД» создал самоходный ремонтный модуль на базе малогабаритного трактора «Уралец», предназначенный для проведения ремонта грузовых вагонов в условия ПТО и ППВ[45]

По техническому заданию, разработанному железнодорожниками, на базовый трактор Т-0,2 установлен грузовой манипулятор с вылетом стрелы до 3-х метров и грузоподъемностью 250 кг. на полном вылете. Также в тракторе установлена многоконтурная гидросистема с быстроразъемными соединениями для подключения динамического гидроинструмента (рабочее давление 16 МПа) и статического гидроинструмента (рабочее давление 63 МПа), выпускаемого фирмой «Технос».

Установлен сварочный генератор. Модуль укомплектован набором гидрофицированного инструмента и приспособлений для обеспечения полного комплекса ремонтных работ.

В числе основных видов работ, которые могут быть механизированы с помощью ремонтного модуля:

– замена пружинного комплекта;

– замена коробки скользуна;

– поджатие и правка крышки люка полувагона;

– замена автосцепки;

и множества других операций при ремонте вагонов в условиях ПТО и ППВ.

Новый самоходный ремонтный модуль на базе трактора «Уралец» позволяет производить техническое обслуживание вагонов с заменой пружинного комплекта, коробки скользуна, автосцепки, резку гаек, сварочные работы, затяжку болтовых соединений. Ожидаемый экономический эффект от применения этой разработки достигает миллиона рублей в год.

Применение этих машин значительно сокращает время простоя вагонов в ремонте.

Созданный модуль после предварительных испытаний был показан в работе специалистам ремонтных служб Октябрьской, Северо-Кавказской и Северной Железных Дорог. В ходе показа специалисты внесли ряд дополнительных предложений по расширению функциональных возможностей машины, которые были реализованы в модернизированном модуле.

23 декабря в Санкт-Петербурге на Октябрьской железной дороге состоялось открытие новейшего пускового комплекса пункта подготовки грузовых вагонов. Новый комплекс был представлен вице – президенту ОАО «РЖД» Валентину Гапановичу.

На территории комплекса были представлены перспективные разработки различных предприятий России для механизации ремонта вагонов. В числе техники присутствовал самоходный ремонтный модуль на базе трактора «Уралец», были продемонстрированы его возможности в действии.

Вице–президент ОАО «РЖД» Валентин Гапанович дал высокую оценку совместной разработке ЧТЗ и ПКБ ЦВ и отметил, что такая техника будет востребована в подразделениях ОАО «РЖД».

Представители многих Железных дорог ОАО «РЖД», присутствующие на показе техники интересовались сроками, когда такими машинами можно будет оснастить ремонтные службы.

2014-02-02

2014-02-02 5587

5587