МЕТОДЫ СТАТИСТИЧЕСКОГО ИЗМЕРЕНИЯ

Метод (от греч. methodos - путь исследования или познания, теория, учение) -совокупность приемов и операций практического или теоретического освоения действительности, подчиненных решению конкретной задачи1.

В учебной литературе методы исследования называют способами: «Метод - способ познания или достижения какой-либо цели, решение конкретной задачи»2.

Основное содержание методологической науки образуют прежде всего научные теории, проверенные практикой. Различие между методом и теорией имеет существенный характер: формируясь в качестве теоретического результата прошлых исследований, методология выступает как исходный пункт и условие для последующих исследований. Эксперименты, дающие строгий однозначный результат, требуют особого отношения к методам, на основе которых они выполняются.

Современная методология менеджмента качества столь же разнообразна, как и сама эта наука. Существует множество различных классификаций.

Говорят, например, о методологии эксперимента, методологии обработки эмпирических данных, построения научных теорий и их проверки, изложения научных результатов по стадиям исследовательской работы, например, по главам учебника или учебного пособия.

По другой классификации методы исследования делятся на философские, общенаучные и специально-научные.

Ещё одна классификация предполагает деление на качественное и количественное изучение реальности.

В зависимости от форм причинности методы подразделяются на однозначно-детерминированные и вероятностные.

Междисциплинарное проникновение наук порождает углубление их взаимосвязей и приводит к тому, что модели и методы одних наук все больше и продуктивнее используются в других науках. Например, управление качеством использует практически все, что было создано методологией статистики, общего менеджмента, теориями управления, включая кибернетику, математику, физику, геометрию и философию.

Повышение уровня абстракции современной науки выдвинуло проблему интерпретации полученных результатов, их анализа. Это приводит к мысли создать единую теорию всего информационного поля, где царствовала бы единая методология учета, измерения, анализа, планирования и управления, т.е. теорию, которая давала бы полное и систематическое описание всех существующих и возможных систем методов. Пока возможно только исследование структуры и типологии существующих методов исследования, в частности, в управлении качеством.

Здесь уместно отделить методы познания от методов исследования, методы анализа от методов сбора и обработки полученного по специально разработанной программе материала, методы экономико-статистические и математические от методов менеджмента.

Применение этих методов в менеджменте качества обусловлено наличием качественного признака.

Качественный признак — это конкретное свойство продукта или услуги, заложенное в проект, которое стремятся выявить при испытании. Иногда в изделие закладывают при проектировании его несколько качественных признаков.

Качественные признаки делят по принципу их измеряемости на измеряемые и неизме-ряемые количественно.

Методы классифицируются на две группы по количественным и качественным признакам, что обеспечивает возможность оперировать либо с цифрами, когда при измерении параметров качества получается некоторое число, либо с суждениями о них (хороший - плохой; годный — негодный) или с рейтинговыми оценками.

Для работы, например, с контрольными картами Шухарта (ККШ) это имеет принципиальное значение.

В первом случае эти карты называют картами для непрерывных величин, во втором — для дискретных величин1, что выявляет специфику обработки данных с использованием одного и того же метода (ККШ).

Результаты обработки данных при этом определяют информативность метода, его пригодность для решения современных практических задач.

Для применения контрольных карт необходимо знать:

1) вариабельность (изменчивость) процесса;

2) рассеяние параметров качества по корреляционному полю;

3) степень воспроизводимости технологического процесса;

4) меру качества продукции;

5) объем группы или подгруппы, которую измеряют в некоторый момент времени в некоторой точке процесса;

6) технику, на которой будут производиться вычисления.

Рассмотрим пример воспроизводимости процесса. Допустим, воспроивзодимость процесса измеряется средней долей дефектных изделий, полученной по всем выборкам. При контроле по количественному признаку нужна выборка большого объема. Если n=1, то рекомендуется использовать «карту индивидуальных значений и скользящего размаха» (x-mR); если n>1, то возможно применение нескольких подтипов ККШ.

В том случае, если n≤10, рекомендуется применять карты с использованием средних значений и размах вариации R.

«Пока не изобрели компьютеры, размах был удобной практической оценкой вариабельности данных, поскольку для выборок объема меньше 10 его информативность в этом качестве близка к информативности стандартного отклонения. Однако при большом объеме подгруппы размах теряет свою информативность, поскольку это всего лишь оценка, основанная на двух крайних значениях. В эпоху компьютеризации этот фактор перестал играть сколько-нибудь заметную роль для практики, но дифференциация типов ККШ пока что сохраняется».

Воспроизводимость процесса определяет тот уровень качества, который в состоянии обеспечить данный процесс при нормальном функционировании самого этого процесса.

Воспроизводимость зависит от двух причин:

- изменчивости качества сырья или материала, полуфабриката, из которого изготавливается изделие;

- изменчивости технологического процесса, включая вариацию в труде самого рабочего.

Присущая технологическим процессам вариация, известная как неустранимая вариация также характеризует воспроизводимость процесса.

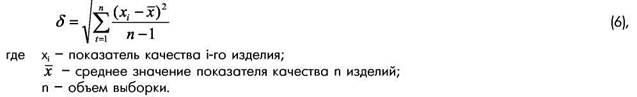

Воспроизводимость процесса оценивают с помощью среднего квадратического отклонения «δ».

Эта формула пригодна при контроле качества продукции по количественному признаку при выборке большого объема, т.к. только в этом случае можно получить достаточно точную оценку воспроизводимости процесса «δ».

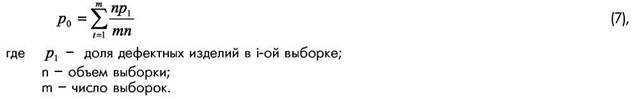

При расчете воспроизводимости процесса по качественным признакам и выборке большого объема (обычно 25≤n≤250) воспроизводимость процесса измеряется средней долей дефектных изделий, полученной по всем выборкам.

Это только первый этап управления качеством на основе математико-статистических методов: выборочного наблюдения, средних величин, показателей вариации, структурных величин для условий обработки данных, полученных по количественным и качественным признакам для различного объема выборок.

Необходимо на этом этапе сформулировать понятие статистического управления качеством продукции. Это - совокупность методов обнаружения неслучайных факторов для диагностирования состояния процесса с целью провести его корректировку и в результате получить уровень продукции более высокого качества уже на стадиях её производства.

Управление качеством в технологическом процессе имеет свои этапы и условия:

ый этап, - измерение;

2ой этап, - установление номинального режима;

3ий этап, — определение оптимального уровня номинального режима;

4ый этап, - управление по номиналам и допускам.

Для измерения (1 этап) необходимо знать меру качества продукции.

Для количественных признаков измерение осуществляется по натуральному методу учета продукции или, как пишет У.А. Шухарт, «измерение производится «в непрерывной шкале»».

Например, объем жидкости измеряется в литрах, баррелях, галлонах; длина - в метрах; вес - в тоннах, килограммах.

Для качественных признаков это будет «годно - негодно»; «качественная продукция -брак» и таким образом, повышение уровня качества означает снижение процента или доли продукции с дефектом.

В бухгалтерском учете рассчитывают при этом два показателя:

- процент брака:

- процент потерь от брака.

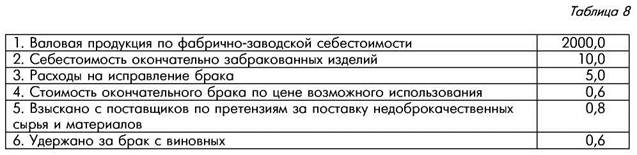

Например, имеются следующие данные по предприятию (тыс. долл.):

По данным таблицы 8 абсолютный размер брака составляет: 10+5=15 тыс. долл. абсолютный размер потерь от брака: (10+15)-(0,6+0,8+0,6)=15-2=13 тыс. долл. относительный размер потерь от брака: 13/2000*100=0,65%, а процент брака = 15/2000*100=0,75%.

Иногда высказывается суждение о том, что брак не является продукцией и потому качество ее характеризовать не может.

При этом полагают, что показатели (абсолютный и относительный) потерь брака и потерь от брака могут характеризовать качество роботы самого предприятия. Переход от стандартов к техническим регламентам по-новому ставит вопрос о соответствии или несоответствии продукции техническим условиям (требованиям к качеству), за которые ответственно только само предприятие.

Управление качеством может быть отображено в четырех этапах:

1. Измерение показателя, подлежащего управлению.

2. Номинал, который выявляется в процессе статистического анализа определения степени контролируемости процесса.

3. Оптимальный номинал, т.е. анализ и оценка альтернативных методов и выбор из них наиболее подходящего варианта.

4. Управление по номиналу и допускам, т.е. разработка методов, гарантирующих функционирование процесса в соответствии с номиналом, и выявление тех моментов, когда параметры процесса отклоняются от номинала.

При установлении номинального режима нельзя обойтись без статистической теории.

В теории управления качеством номинал определяется как уровень, полученный при нормальном функционировании процесса, налаженного в реальных условиях настолько хорошо, насколько это возможно.

В производственном процессе, соответствующем номиналу, все факторы производства должны соответствовать друг другу:

- сырье будет одинаково и очень высокого качества;

- производственные операции осуществляются равномерно;

- все рабочие имеют одинаковую квалификацию.

Иными словами, вероятность для какого-либо изделия или процесса оказаться дефектным одинакова.

При наладке процесса определяется нулевая гипотеза о подконтрольности этого процесса.

Для этого строится распределение показателя качества по эмпирическим (опытным) значениям. Если гипотеза верна, то распределение качественных признаков будет биномиальным, а количественных - нормальным.

Когда процесс не отлажен, то следует принять меры для его наладки. Это - задача цехового менеджмента предприятия, которая решается на основе статистической методологии и методологии внутрипроизводственного менеджмента.

Методология - учение о структуре, логической организации, методах и средствах деятельности. Это - необходимый компонент всякой деятельности как предмета обучения и рационализации.

Наиболее важными сферами приложения методологии являются:

- построение предмета исследования;

- построение научной теории;

- проверка полученного результата с точки зрения истинности его.

Статистическая методология устанавливает научно обоснованный порядок организации сбора, обработки, расчета и анализа статистических данных. Согласно этой методологии, при анализе нечисловой (качественной) информации широко используются методы, основанные на рангах, выборочных долях, оцифровке данных (метод балльных оценок).

Из этого следует, что контрольные карты У. Шухарта приобретают в современных условиях более широкий смысл, чем это было до сих пор, и сам метод обращается в методологию.

Установив, что процесс функционирует в соответствии с номиналом, т.е. нормально, ставят следующий вопрос: оптимально ли данное состояние производственного процесса, -ответить на который можно лишь в том случае, если помимо полного знания статистической методологии есть еще и большой опыт управления, т.е. известна методология управления.

Основные методы статистической теории, применяемые при управлении качеством:

- соответствие этих распределений фактическому статистическому материалу для качественных и количественных признаков;

- проверка соответствия между эмпирическими данными и гипотезой о характере распределения - вычисление «критерия согласия» - χ2 (хи-квадрат).

Методология построения контрольных карт американским ученым, доктором У. А. Шу-хартом, перешагнула не только границы своей страны, но и время, образовав, как всякое простое и гениальное изобретение, пространственно-временной континиум.

Разработанные в 1924 году карты У. Шухарта используются в современной России и теперь в 2005 году.

Широкое применение современной вычислительной техники и информационных технологий позволяет выполнять такие задачи по управлению качеством, какие не удавались в прежние времена.

Контрольная карта, по мнению У. А. Шухарта, должна соответствовать трем главным задачам управления процессом:

1) определять требуемый уровень или номинал процесса, на достижение которого должен быть нацелен весь персонал во главе с руководителем предприятия;

2) использоваться как вспомогательное средство для достижения этого номинала;

3) служить основой при определении соответствия номиналу и допускам.

Современная теория к этому добавляет систему карт по типам и подтипам и методы моды и медианы к средним и размаху вариации.

Контрольным картам Шухарта повезло. Впервые этот метод был применен в Великобритании доктором Б. Даддингом (B. Dudding) и У. Дж. Дженнеттом (W. Jennett). Стандарт Великобритании касался качественных признаков с использованием таблиц распределения Пуассона и теории вероятности.

Накопленные значения вероятностей распределения Пуассона используют при установлении контрольных границ технологических процессов.

Для этого строят статистические таблицы «Накопленные вероятности для распределения Пуассона», в которых приводятся значения вероятностей того, что «z» и более случайных событий появятся в некотором интервале при среднем числе таких событий в интервале, равном «m», что соответствует формуле:

Три примера, демонстрирующих применение таблиц распределения Пуассона, раскрывают их смысл.

1. Вероятность получения двух или более положительных результатов (Р) в процессе со средним числом 1,6. Расчет: m=1,6. P=0,4751 (по таблице распределения Пуассона).

2. Вероятность получения двух положительных результатов: P=0,4751.

3. Вероятность получения трех и более положительных результатов: P=0,2166.

Значит, вероятность получения двух положительных результатов: 0,4751-0,2166=0,2585.

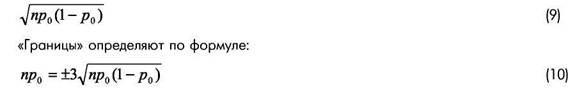

Далее строится график воспроизводимости технологического процесса. Стандарт США в отличие от стандарта Великобритании имеет только один вид границ — внешние, которые устанавливаются на уровне ±3 стандартных отклонения.

Стандартные отклонения числа дефектов в выборке формализовано выглядят так:

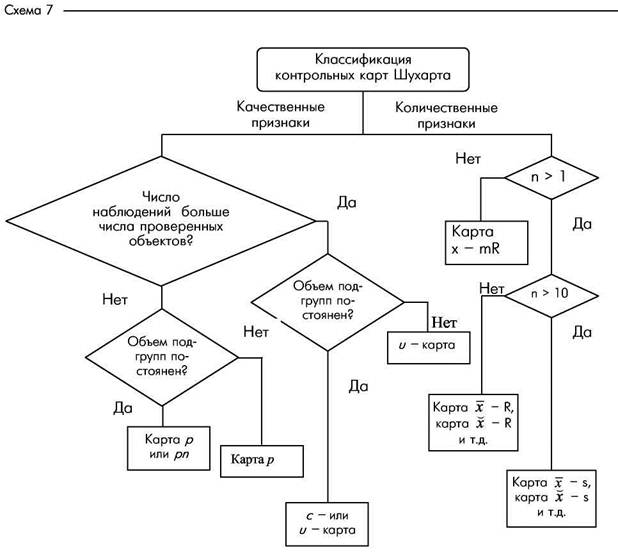

Современная теория и практика работы с ККШ создала классификацию ККШ. Она имеет следующий вид (схема 7):

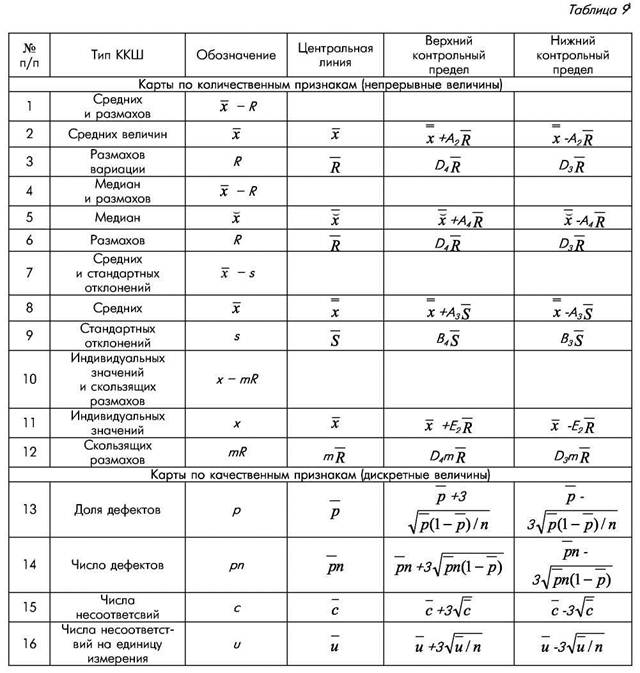

При работе с картами, построенными по качественным признакам, их принято делить на две группы в зависимости от соотношения числа наблюдений и объектов, что схематически можно представить следующим образом (табл. 9).

Для работы с ККШ кроме приведенной в схеме системы показателей широко используется табличный метод.

Из таблиц берут данные для расчета величин границ и пределов; таблицами оперируют при работе с различными типами карт и графиков. Ниже приводится таблица соответствующих коэффициентов, соотносимых с подгруппами ККШ (n).

2014-02-05

2014-02-05 2619

2619