| Наименование показателей | Относительные значения показателей качества производственного процесса | |||

| в общественном питании | в пищевой промышленности | Разработанного1 | ||

| Показатель качества рецептуры: | 0,335 | 0,348 | 0,400 | |

| Показатель эффективности использования сырья | 0,5 | 1,0 | 1,0 | |

| Показатель стоимости рецептурного набора | 0,1 | 0,3 | 0,6 | |

| Показатель унифицируемости | 0,6 | 1,0 | 1,0 | |

| Показатель качества технологического процесса: | 0,155 | 0,386 | 0,280 | 0,377 |

| Показатель трудоемкости | 0,2 | 0,9 | 0,5 | 0,7 |

| Показатель операционной емкости | 0,3 | 0,2 | 0,7 | 0,85 |

| Показатель уровня механизации | 0,53 | 0,9 | 0,7 | 1,0 |

| Показатель патентной чистоты | 0,0 | 1,0 | 0,0 | 1,0 |

Примечание 1 – 1 – для производства в условиях предприятий питания,2 – для производства в условиях специализированных цехов

Комплексные показатели качества производственного процесса (Кп) для майонеза, произведенного по различным технологическим схемам рассчитаны по методике [173...175] составили: для майонеза собственного производства предприятий питания Кп = 0,490; для промышленного майонеза Кп = 0,734, для разработанного - Кп = 0,777 - в условиях специализированных цехов, 0,680 - в условиях предприятий питания. Более высокие значения показателей для разработанной технологии связаны, прежде всего со снижением стоимости рецептурного набора сырья, операционной емкости, трудоемкости, повышением уровня механизации.

Комплексный показатель качества разработки рассчитывали как сумму комплексного показателя качества потребительских свойств продукта и комплексного показателя качества процесса производства с учетом коэффициентов весомости, которые составили 0,49 и 0,51 соответственно. Комплексные показатели качества технологии эмульсионных соусов составили: для майонеза собственного производства предприятий питания Кр = 0,44; для промышленного образца майонеза Кр = 0,73, для разработанного образца Кр = 0,79 - в условиях предприятий питания, 0,73 - в условиях специализированных цехов. Таким образом, представленный выше подход показал, что качество разработки технологии – совокупность комплексных показателей качества потребительских свойств и производственного процесса. Полученные данные свидетельствуют, что производство майонеза низкокалорийного на основе смесей сухих функциональных имеет свои преимущества перед существующими технологиями как в потребительских свойствах (снижение количества углеводов, жиров, увеличение содержания пищевых волокон, повышение стабильности), так и в технологическом процессе производства (увеличение эффективности использования сырья, уменьшение операционной емкости, снижение стоимости рецептурного набора).

2. Методы оценки качества пищевой продукции

Расчет комплексной оценки качества разработки технологии эмульсионных соусов на основе смесей сухих функциональных проводили в соответствии с принципами квалиметрии. Определение комплексного показателя качества разработки, состоящего из комплексного показателя качества потребительских свойств соусов и комплексного показателя качества производственного процесса, проводили методом экспертных оценок с учетом коэффициента весомости каждого показателя [173...176].

Комплексную оценку качества потребительских свойств готовой продукции проводили методом экспертных оценок с учетом коэффициента весомости каждого показателя, определяемого методом фиксированной суммы. Сущность метода заключается в том, что эксперты назначают коэффициенты весомости показателей, входящих в показатель вышележащего уровня таким образом, чтобы их сумма равнялась единице. Определение коэффициентов весомости осуществляли путем опроса двух независимых групп экспертов с последующей статистической обработкой результатов анкетирования. Определение согласованности коэффициентов весомости, назначенных экспертами осуществляли по методике расчетом коэффициента вариации, который составил 0,13, что свидетельствует о согласованности мнений экспертов выше среднего [176]. Среднее арифметическое значение коэффициента, назначенного экспертной группой для і - го показателя качества продукта определяли по формуле [174]. Перевод абсолютных значений показателей разной размерности в безразмерные величины осуществляли по методике [175]. Нормированные коэффициенты весомости рассчитывали по методу [174]. При этом выполняются условия, что сумма нормированных коэффициентов равна единице и ни один из коэффициентов не равен нулю.

Оценку качества производственного процесса проводили по нижеприведенным показателям, характеризующим основные технологические принципы.

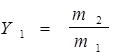

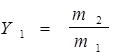

Абсолютное значение показателя эффективности использования сырья (Y1) рассчитывали по формуле 2.10:

, (2.10)

, (2.10)

где m1 - масса исходного сырья, кг

m2 - масса готового продукта, кг

Показатель стоимости рецептурного набора сырья для производства 1 кг продукции (Y2, грн) определяли как суммарную стоимость рецептурных компонентов.

Показатель трудоемкости технологического процесса (Y3, чел/сек) определяли по [178].

Показатель операционной емкости (Y4) определяли как количество основных операций в технологическом процессе производства.

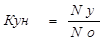

Показатель уровня механизации (Y5, %) рассчитывали по формуле 2.11:

(2.11)

(2.11)

где Кm - количество механизированных операций;

Ко - общее количество операций.

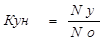

Показатель унифицируемости рецептурных компонентов определяли по формуле (2.12):

, (2.12)

, (2.12)

где Nу – количество компонентов рецептуры, которое можно унифицировать,

N – общее количество компонентов.

Для перевода абсолютных значений показателей качества производственного процесса с разной размерностью в безразмерные величины использовали разработанную шкалу. Верхняя граница шкалы соответствует наивысшей возможной величине параметра, нижняя граница - наименьшая возможная величина параметра. Комплексный показатель качества процесса производства соусов рассчитывали методом средневзешенного арифметического показателя.

Литература:

172.ДСТУ 3946 – 2000 Продукція харчова. Основні положення. – К.: Держстандарт України, 2000. – 6 с.

173.Сафонова, Ф.В. Перцевой, О.А. Гринченко и др. Системные исследования технологий переработки продуктов питания – Х.: УОПХГАТОП, 2000. – 200 с.

174.Азгальдов Г.Г., Райхман Э.П. О квалиметрии.– М.: Изд. стандартов, 1972.–172 с.

175.Райхман Э.П.,Азгальдов Г.Г. Экспертные методы в оценке качества товаров. – М.: Экономика, 1974. – 151 с.

176.Семин О.А. Стандартизация и управление качеством продовольственных товаров. – М.: Экономика, 1979. – 152 с.

177.Николаева М.А. Товароведение потребительских товаров. Теоретические основы. – М.: Изд. «Норма», 1999. – 283 с.

178. Бердичевский В.Х, Карсекин А.Н. Проектирование предприятий питания. – М.: 1989. - 266 с.

179. Терещук Л.В., Печеник Н.В. Моделирование новых видов низкожирных комбинированных масел. //Масло-жировая пром. - 2000. - № 1. – С. 20-21.

180.Андреев Н.Р. Системный подход к научным исследованиям в области производства нативных кархмалов // Пищевая пром. – 2000. - №4. – С.64 – 65

Абсолютное значение показателя эффективности использования сырья (Y1) рассчитывали по формуле:

,

,

где m1 - масса исходного сырья, кг

m2 - масса готового продукта, кг

Показатель стоимости рецептурного набора сырья для производства 1 кг продукции (Y2, грн) определяли как суммарную стоимость рецептурных компонентов.

Показатель операционной емкости (Y4) определяли как количество основных операций в технологическом процессе производства.

Показатель уровня механизации (Y5, %) рассчитывали по формуле:

где Кm - количество механизированных операций;

Ко - общее количество операций.

Показатель унифицируемости рецептурных компонентов определяли по формуле:

,

,

где Nу – количество компонентов рецептуры, которое можно унифицировать,

N – общее количество компонентов.

Для перевода абсолютных значений показателей качества производственного процесса с разной размерностью в безразмерные величины использовали разработанную шкалу. Верхняя граница шкалы соответствует наивысшей возможной величине параметра, нижняя граница - наименьшая возможная величина параметра.

2014-02-02

2014-02-02 850

850