СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА и ее содержание. Ремонтный цикл и его структура, межремонтный период.

В процессе эксплуатации оборудование подвергается различным видам технического обслуживания и ремонтам. В нашей стране принята планово-предупредительная система технического обслуживания и ремонта машин (ППР), отвечающая принципам плановости социалистического производства [28]. В соответствии с ГОСТ 18322—73 работы, предусмотренные планово-предупредительной системой, подразделяются на техническое обслуживание и плановые ремонты. Техническое обслуживание — это комплекс работ, направленных на поддержание работоспособности машины при подготовке к использованию. Техническое обслуживание предусматривает обязательный по плану периодический объем работ, заранее установленный для данного типа и модели машины в определенных условиях эксплуатации.

Несмотря на плановость (регулярность) проведения работ по техническому обслуживанию, при определенной наработке (ресурс) и степени изнашивания в зависимости от условий эксплуатации в определенный момент времени использование машины становится технически нецелесообразным или даже опасным (аварийным). В этом случае возникает необходимость в выполнении более сложных ремонтных операций.

Ремонт — это комплекс работ по восстановлению работоспособности изделия (машины). Объем работ по ремонту машин зависит от качества технического обслуживания и управления машиной, условий эксплуатации и надежности конструкции. Поэтому объем ремонтных работ в большинстве случаев не регламентирован.

В соответствии с действующими инструкциями и положениями по ППР предусматривается проведение следующих видов технических обслуживании и ремонтов: ежедневное техническое обслуживание (ЕО), периодическое техническое обслуживание (ТО), периодическая проверка на точность и плановые ремонты — текущий (Т) и капитальный (К).

Ежедневное (ежесменное) техническое обслуживание проводится в межсменное время и включает контрольно-осмотровые работы, подрегулировку зазоров деталей узлов и их смазку, проверку крепления деталей и устранение мелких неисправностей, а также работы, связанные с внешним уходом за машиной. Ежесменное техническое обслуживание осуществляется производственными рабочими в соответствии с правилами технической эксплуатации машин в течение рабочей смены и между ними.

Периодическое (плановое) техническое обслуживание включает все работы, входящие в ежедневное техническое обслуживание и, кроме того, диагностические, крепежные регулировочные и смазочные работы. Периодическое техническое обслуживание осуществляется дежурными слесарями, электромонтерами, смазчиками совместно с ремонтной бригадой и производственными рабочими под руководством цехового механика.

Периодическая проверка на точность проводится по графику силами ремонтно-механического цеха для оборудования, на которое установлен класс точности, или такая проверка предусмотрена специальными инструкциями (например, для вращающихся печен). Проверке и регулировке подвергают геометрические оси машин, отдельные узлы и др.

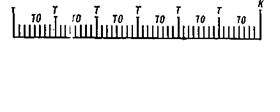

Плановый ремонт представляет собой сложное восстановительное мероприятие системы ППР, предусмотренное в нормативной документации и осуществляемое в плановом порядке. В зависимости от ТО-100; Т-800; Л4800

|

Рис. 8. График структуры ремонтного

цикла:

К — капитальный ремонт; Т — текущий ремонт;

ТО - техническое обслуживание

сложности и объема выполняемых работ предусмотрены следующие виды плановых ремонтов (объем работ определяется техническими условиями на ремонт и фактическим состоянием оборудования).

Текущий ремонт осуществляют в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования. Он заключается в замене и восстановлении отдельных частей (деталей, узлов и агрегатов), и регулировке.

Капитальный ремонт выполняют с целью полного или близкого к полному восстановлении) ресурса оборудования с заменой или восстановлением всех его частей (агрегатов), включая базовые узлы (корпуса, рамы и т.п.), и их регулировкой. В процессе капитального ремонта восстанавливают первоначальные точности, мощность и производительность оборудования. Затраты на ремонт относятся за счет амортизационных отчислений на оборудование.

В соответствии с ГОСТ 18322—73 приняты следующие термины и определения.

Ремонтный цикл — наименьший повторяющийся период эксплуатации оборудования (машины), в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документа.

Межремонтный период - промежуток времени между двумя проведенными одноименными ремонтами оборудования.

Продолжительность ремонта — среднее время проведения одного ремонта оборудования.

Суммарная продолжительность ремонтов — складывается из ремонтов, проведенных за определенный период эксплуатации. Удельная суммарная продолжительность ремонтов — отношение продолжительности всех ремонтов к наработке изделия за один и тот же период эксплуатации.

Трудоемкость ремонта — трудозатраты (в чел-ч) на проведение одного ремонта агрегата или оборудования.

Суммарная трудоемкость ремонтов — суммарные трудозатраты на проведение ремонтов изделия за определенный период" эксплуатации.

Послерёмонтная гарантийная наработка — наработка изделия после ремонта, до завершения которой исполнитель ремонта гарантирует выполнение требований к изделию, указанных в ремонтной документации, при условии соблюдения потребителем правил технической эксплуатации, в том числе правил хранения и транспортирования.

Структура межремонтного цикла. Количество, периодичность и последовательность выполнения всех видов технического обслуживания и ремонтов в период за межремонтный цикл.

Система ППР предусматривает три метода организации ремонта оборудования.

1. Послесмотровой метод ремонта — регулярное наблюдение (осмотры) за оборудованием с целью выявления состояния его деталей и узлов и решения вопроса о необходимости проведения ремонтов определенного объема в намеченный срок. В этом случае планируются только осмотры, все остальные вопросы решаются по потребности.

Существенным недостатком метода является то, что планировать ремонтные работы можно лишь на ближайший отрезок времени.

2. Стандартный метод ремонта — обязательное периодическое обновление элементов машины путем одновременной замены в заранее запланированные сроки ее деталей или узлов, в каком бы состоянии они не находились в момент очередного ремонта. Ремонт осуществляется по заранее разработанной технологии, в которой определены объем, сроки и способы выполнения работ, потребность в запасных частях, рабочей силе и оборудовании. Этим методом широко пользуются при ремонте двигателей, транспортного и другого оборудования, т. е. когда остановка машины полностью нарушает работу всего предприятия или угрожает жизни человека. Этот метод организации ремонта требует большого количества запасных частей и

значительных денежных затрат.

3. Метод периодических ремонтов — проведение ремонта в строго определенные, заранее намеченные сроки (через определенное количество часов, отработанных машиной). Допускается изменение объема ремонтных работ в зависимости от состояния деталей, если они могут

проработать без ущерба до следующего планового ремонта. При планировании по этому методу заранее определяют продолжительность и объем ремонта, устанавливают перечень заменяемых деталей, потребность в рабочей силе и оборудовании.

В промышленности строительных материалов этот метод ремонта получил наибольшее распространение.

2014-02-17

2014-02-17 9731

9731