3.

2.

Форма «узкого коммерческого мышления» приводит к созданию негибких производственных систем. Ключевым фактором выхода из «замкнутого круга» является достижение баланса целей предприятия (коммерческих, производственных и финансовых).

Мировой опыт показывает, что успеха достигли фирмы, которые:

- имеют системный взгляд на свою деятельность и рассматривают себя как единую производственно-сбытовую систему, интегрируя такие сферы, как маркетинг, создание новых изделий, снабжение, производство, сбыт, доставку продукции потребителю, сервисное обслуживание;

- используют для достижения технологической эффективности в качестве главной своей бизнес-модели промышленные ERP-стандарты.

Прогнозирующие и планирующие возможности ERP-системы дают существенное снижение стоимости и повышают качество бизнесс-процессов на предприятии.

ERP-стандарты включают следующие основные управленческие методики:

· MRP (Material Requirement Planning) - планирование потребности в материалах;

· MRP II (Manufacturing Resource Planning) - планирование производственных ресурсов;

· ERP (Enterprise Resource Planning) - планирование ресурсов предприятия;

· CSRP (Customer Synchronized Resource Planning) - планирование ресурсов в зависимости от потребностей клиента.

Движение в сторону стандартизации методов управления является главным направлением развития экономики организаций во всем мире (в том числе, и в России).

Одним из наиболее распространенных методов управления производством и сбытом является стандарт MRP II.

MRP II - это набор проверенных на практике принципов, моделей и процедур управления и контроля, служащих повышению показателей экономической деятельности организации.

В своем развитии стандарт MRP II прошел несколько этапов развития:

60-70 годах - планирование потребностей в материалах, на основании данных о запасах на складе и состава изделий, MRP I (Material Requierment Planning);

70-80 годы - планирование потребностей в материалах по замкнутому циклу (Cloosed Loop Material Requirment Planning), включающее составление производственной программы и ее контроль на цеховом уровне;

конец 80-90-е - на основе данных, полученных от поставщиков и потребителей, ведение прогнозирования, планирования и контроля производства,

90-е - планирование потребностей в распределении и ресурсах на уровне организации - Enterprise Resourse Planning и Distributed Requirements Planning.

Система класса MRP II - имеет целью интеграцию всех основных процессов, реализуемых организацией, таких как снабжение, запасы, производство, сбыт и продажа, планирование, контроль выполнения плана, затраты, финансы, основные средства и т.д.

Результатами использования интегрированных систем стандарта MRP II являются:

- получение оперативной информации о текущих результатах деятельности организации как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

- долгосрочное, оперативное и детальное планирование деятельности организации с возможностью корректировки плановых данных на основе оперативной информации;

- решение задач оптимизации производственных и материальных потоков;

- реальное сокращение материальных запасов на складах;

- планирование и контроль всего цикла производства с возможностью влияния на него в целях достижения оптимальной эффективности в использовании производственных мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;

- автоматизация работ по договорам с полным контролем платежей, отгрузкой товаров и сроками выполнения договорных обязательств;

- финансовое отражение деятельности организации в целом;

- значительное сокращение непроизводительных затрат;

- защита инвестиций, произведенных в информационные технологии;

- возможность поэтапного внедрения системы, с учетом инвестиционной политики конкретной организации.

Желательными характеристиками для внедрения MRP являются эффективная компьютерная система, точная информация о спецификациях товаров и состоянии запасов и комплектующих, а также материалов и сырья, длительность циклов обработки, достаточность главного календарного плана, фиксируемого на период времени, для заказа материалов без излишней спешки и путаницы, поддержка и участие верхних уровней управления организацией (топ-менеджмента).

Планирование является важнейшей функцией процесса управления производством, основой которого является стратегический бизнес-план.

Стратегический план содержит в себе систему перспектив и результатов, реализация которых намечена соответствующим органом управления данным хозяйственным объектом. Сюда могут относиться, например, перспективы роста объемов продаж, повышения производительности труда, развития техники, технологии производства, его кооперирование и т. д.

Производство – комплексная задача, и для ее решения потребуется эффективная система планирования и контроля.

Система планирования производства должна давать ответы на четыре вопроса:

- что мы собираемся производить?

- что нам для этого потребуется?

- что у нас есть?

- что нам еще нужно?

Это вопросы приоритета и производительности.

Приоритет – это то, какие изделия необходимы, какое их количество требуется, и когда они нужны. Приоритеты устанавливает рынок.

Производительность – это способность производства изготавливать товары и услуги. В конечном счете, она зависит от ресурсов организации (оборудования, рабочей силы и финансовых средств), а также от возможности своевременно получить от поставщиков материалы. На коротком промежутке времени производительность (производственная мощность)– это количество работы, которую при помощи труда и оборудования можно выполнить в определенный срок.

Между приоритетом и производительностью должно быть соотношение, изображенное графически на рисунке (Рис. 4.2).

Рис. 4.2. Взаимосвязь приоритета и производительности

Система планирования и контроля производства MPC (Management Planning and Control) включает методы оценки показателей эффективности деятельности организации и управления ей, а также инструменты для преодоления «стратегического разрыва» между стратегией организации и ее повседневной деятельностью.

MPC состоит из пяти основных уровней:

- стратегический бизнес-план;

- план производства (план продаж и операций);

- главный календарный план производства;

- план потребности в ресурсах;

- закупки и контроль над производственной деятельностью.

По мере продвижения от стратегического планирования к контролю над производственной деятельностью задача меняется от определения общего направления до конкретного планирования, продолжительность уменьшается с лет до дней, а уровень детализации увеличивается с общих категорий до отдельных производственных участков конвейеров и единиц оборудования.

Поскольку у каждого уровня своя продолжительность во времени и свои задачи, каждый из них характеризуется целью плана, горизонтом планирования – промежутком времени от текущего момента до того или иного момента в будущем, на который рассчитан план, уровнем детализации и циклом планирования – периодичностью пересмотра плана.

На каждом уровне необходимо ответить на три вопроса:

- каков рыночный спрос, что требуется произвести, в каком количестве и когда?

- какие производственные мощности имеются в распоряжении, каковы ресурсы?

- как можно урегулировать несоответствия между приоритетами и производительностью?

Иллюстрация, приведенная ниже, представляет иерархию планирования (Рис. 4.3). Первые четыре уровня – это уровни планирования. Последний уровень – это осуществление планов посредством контроля производственной деятельности и закупок.

Рис. 4.3. Схема производственного планирования и контроля

Стратегический бизнес-план - это изложение главных целей и задач, которые организация предполагает выполнить в срок от двух до десяти лет или дольше.

Этот план затрагивает общие требования рынка и производства, – например, рынок в целом по основным группам товаров, а не продажи отдельных изделий. Зачастую он содержит показатели в денежном выражении, а не в единицах произведенной продукции. Стратегические бизнес-планы обычно пересматриваются раз в полгода или раз в год. Уровень детализации стратегического бизнес-плана невысок.

Этот план определяет направление и обеспечивает координацию маркетингового, производственного, финансового и технического планов.

Специалисты по маркетингу анализируют рынок и принимают решения относительно действий организации в сложившейся ситуации: определяют рынки, на которых будет вестись работа, товары, которые будут поставляться, необходимый уровень обслуживания клиентов, ценовую политику, стратегию продвижения и т. д.

Финансовый отдел решает, из каких источников получать и как использовать имеющиеся у организации средства, контролирует движение денежной наличности, прибыль организации, прибыль на инвестированный капитал, а также бюджетные средства.

Технический отдел отвечает за исследования, разработку и проектирование новых товаров, а также совершенствование существующих. Технические специалисты тесно взаимодействуют с отделами маркетинга и производства для разработки конструкции изделий, которые будут хорошо продаваться на рынке, и изготовление которых потребует при этом минимальных затрат.

Разработка стратегического бизнес-плана входит в обязанности руководства организации. На основе полученной от отделов маркетинга, финансов и производства информации стратегический бизнес-план определяет общую схему, в соответствии с которой ставятся цели и задачи дальнейшего планирования в маркетинговом, финансовом, техническом и производственном отделах. Каждый отдел разрабатывает свой план выполнения задач, поставленных стратегическим бизнес-планом (рис 4.4)

Рис. 4.4. Общая схема стратегического бизнес-плана

Производственный план разрабатывается,основываясь на задачах, поставленных в стратегическом бизнес-плане, и руководство производственного отдела принимает решения по следующим вопросам:

- количество изделий в каждой группе, которое требуется произвести в каждый период времени;

- желательный уровень материально-производственных запасов;

- оборудование, трудовые ресурсы и материалы, необходимые в каждый период времени;

- наличие необходимых ресурсов.

Уровень детализации в производственном плане также невысок. Специалисты должны разработать производственный план, удовлетворяющий рыночный спрос, не предполагая при этом выхода за рамки имеющихся в распоряжении организации ресурсов. Для этого определяют, какие ресурсы необходимы для удовлетворения спроса на рынке, сравнивают их с имеющимися ресурсами и разрабатывают план, согласовывающий одно с другим. Этот процесс согласования представляет собой задачу управления производительностью.

Для эффективного планирования необходим баланс между поставленными целями и производительностью.

Наряду с маркетинговым и финансовым планом, производственный план детализует общие установки стратегического бизнес-плана. Горизонт планирования составляет обычно от шести до восемнадцати месяцев, а план пересматривается раз в месяц или квартал.

Главный календарный план производства (MPS - Master planing scheduling) – это план производства отдельных товаров. В нем осуществляется разбивка производственного плана, определяется количество конечных изделий каждого вида, которое требуется произвести в каждый период времени.

В качестве исходной информации для разработки MPS используется производственный план, прогнозы по отдельным конечным изделиям, заказы на закупку, сведения о материально-производственных запасах и существующей производительности.

Уровень детализации показателей MPS выше, чем в производственном плане. В то время, как производственный план базируется на товарных группах, главный календарный план производства разрабатывается по отдельным конечным изделиям (по каждой модели). Горизонт планирования может быть от трех до восемнадцати месяцев (зависит от продолжительности процессов производства и закупки).

Термин «генеральное календарное планирование» относится к процессу разработки главного графика производства. Термин «главный график производства» обозначает конечный результат этого процесса. Обычно планы пересматриваются и изменяются еженедельно или ежемесячно.

План потребности в ресурсах (MRP - Material Requirement Planning) – это план производства и закупки комплектующих изделий, которые используются при изготовлении предусмотренных главным календарным планом товаров. В нем указаны их необходимое количество и сроки предполагаемого изготовления или использования в производстве. Отделы закупок и контроля производственной деятельности используют MRP для принятия решений о сроках закупок или изготовления конкретной номенклатуры комплектующих изделий.

Уровень детализации высок. План потребности в ресурсах указывает, когда потребуется сырье, материалы и комплектующие для производства каждого конечного изделия. Горизонт планирования составляет от трех до восемнадцати месяцев.

Закупки и контроль над производственной деятельностью (PAC - Production Activity Control ) представляют собой фазу внедрения системы производственного планирования и контроля. Процесс закупок отвечает за организацию и контроль поступления сырья, материалов и комплектующих. Контроль над производственной деятельностью – это планирование и реализация последовательности технологических операций.

Горизонт планирования от 1 дня до месяца. Уровень детализации высокий, поскольку речь идет о конкретных сборочных конвейерах, оборудовании и заказах. Планы пересматриваются и изменяются ежедневно.

Управление производительностью. На каждом уровне системы планирования и контроля производства необходимо проверять соответствие поставленных целей имеющимся в наличии ресурсам и производительности производственных мощностей. Основной процесс управления производством и ресурсами организации включает в себя расчет производительности, необходимой для производства в соответствии с поставленными целями, и нахождение методов достижения такой производительности. Если необходимой производительности достичь не удается, план требуется изменить.

Определение нужной производительности, сравнение ее с имеющейся и внесение поправок (или изменение планов) должно осуществляться на всех уровнях системы планирования и контроля производства.

Раз в несколько лет механизмы и оборудование требуют обновления или замены. Однако в периоды, рассматриваемые на этапах от производственного планирования до контроля над производственной деятельностью, изменения такого рода делать нельзя. В эти промежутки времени можно изменять количество смен, порядок сверхурочной работы, передача субподряда на работу и так далее.

Планирование продаж и операций (SOP - Sales and Operation Planning ) – это процесс, предназначенный для постоянного пересмотра стратегического бизнес-плана и координации планов различных подразделений. SOP – это кросс-функциональный бизнес-план, охватывающий продажи и маркетинг, разработку товаров и операций, а также совершенствование управления организацией. Операции определяют характеристики предлагаемых товаров, а маркетинг – характеристики спроса. SOP – это форум, на котором разрабатывается производственный план.

На рисунке изображено соотношение между стратегическим бизнес-планом и планом продаж и операций (Рис. 4.5). Планирование продаж и операций рассчитано на среднюю продолжительность и включает в себя маркетинговый, производственный, технический и финансовый план.

Рис. 4.5. Планирование продаж и операций

Планирование продаж и операций – это динамический процесс, в ходе которого планы организации корректируются регулярно, обычно не реже, чем раз в месяц. Процесс начинается в отделах продаж и маркетинга, которые сравнивают фактический спрос с планом продаж, оценивают потенциал рынка и прогнозируют дальнейший спрос. Затем скорректированный маркетинговый план передается в производственный, технический и финансовый отделы, которые вносят в свои планы поправки в соответствии с пересмотренным маркетинговым планом. Если эти подразделения решат, что не смогут обеспечить выполнение нового маркетингового плана, его требуется изменить.

Таким образом, в течение всего года постоянно пересматривается стратегический бизнес-план и обеспечивается согласованность действий различных подразделений.

У планирования продаж и операций есть ряд преимуществ:

1) оно служит средством корректировки стратегического бизнес-плана с учетом изменения условий;

2) оно служит средством управления изменениями, вместо того чтобы реагировать на изменения на рынке или в экономике после того, как они произойдут, руководители при помощи SOP изучают экономическую ситуацию не реже, чем раз в месяц, и оказываются в более выгодном положении, так как планируют перемены;

3) оно гарантирует, что планы различных подразделений реалистичны, согласованы и соответствуют бизнес-плану;

4) оно позволяет разработать реальный план для достижения целей организации;

5) оно позволяет более эффективно управлять производством, материально-производственными запасами и финансированием.

Планирование производственных ресурсов ( Material Requirement Planning II, MRP II). Система производственного планирования и контроля определяет генеральную стратегию для всех подразделений компании. Она должна быть компьютеризирована. Эта полностью интегрированная система планирования и контроля называется системой планирования производственных ресурсов, или MRP II. Понятие “MRP II” используется для обозначения отличия «плана производственных ресурсов» (MRP II) от «плана потребности в ресурсах» (MRP). MRP II обеспечивает координацию маркетинга и производства.

Метод планирования ресурсов производственной компании, в идеале реализующий оперативное планирование в единицах продукции, финансовое планирование и обладающий свойством моделирования, отвечающим на

вопросы "что если...". Состоит из ряда взаимосвязанных функций: бизнес-планирование, планирование продаж и операций, объемно-календарное планирование, планирование потребности в материалах, планирование потребности в производственных мощностях, а также из систем поддержки производственных мощностей и материальных ресурсов. Выводы этих систем интегрируются с финансовыми отчетами, бюджетом перевозок и складским планированием.

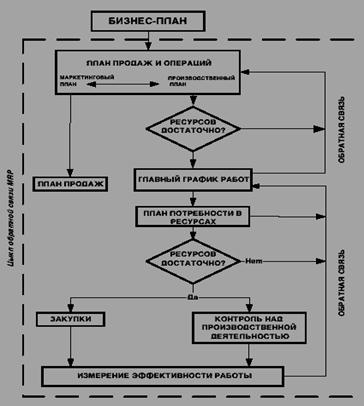

Система MRP II схематически изображена на рисунке (Рис. 4.). Здесь следует обратить внимание на существующие циклы обратной связи.

Рис. 4.6. Алгоритм планирования производственных ресурсов (MRP II)

Планирование ресурсов организации ( Enterprise Resource Planning, ERP). ERP - информационная система, предназначенная для ведения отчетности, идентификации и планирования организации – глобальных ресурсов, необходимых для производства и транспортировки товаров, а также составления отчетов по заказам клиентов. Система ERP аналогична системе MRP II, но она не ограничивается производством. В расчет принимается вся организация в целом. Для полноценной эксплуатации такой системы должны быть предусмотрены приложения для планирования, календарного планирования, калькуляции себестоимости и так далее на всех уровнях организации, в рабочих центрах, отделениях, подразделениях и всех их вместе. Важно отметить, что ERP охватывает компанию целиком, а MRP II относится к производству.

Основываясь на маркетинговом плане и сведениях об имеющихся ресурсах, производственный план устанавливает ограничения или уровни производственной деятельности на тот или иной момент в будущем. Он интегрирует возможности и производительность организации с маркетинговым и финансовым планами для достижения общих целей в бизнесе.

Производственный план устанавливает общие уровни производства и материально-производственных запасов на срок, соответствующий горизонту планирования. Первоочередная цель заключается в том, чтобы определить требования к производству, которые позволят выполнить поставленные в стратегическом бизнес-плане задачи. Обычно этот период составляет от 6 до 18 месяцев и разбивается по месяцам, иногда по неделям.

В процессе планирования на этом уровне не учитываются такие детали, как отдельные изделия, цвета, фасоны и др. Так как рассматривается длительный промежуток времени, и с уверенностью прогнозировать спрос на такой срок невозможно.

Определение групп изделий. Организации, которые производят один вид товара или ряд аналогичных изделий, могут измерять объем производства непосредственно как количество произведенных ими единиц. Организации, которые производят несколько разных видов изделий разбивают товары на группы на основе сходства производственных процессов.

Производственный отдел должен обеспечить достаточную производительность для изготовления необходимых изделий. На отрезке времени, к которому относится производственный план, внести крупные изменения в производительность обычно нельзя.

Обычно допустимы следующие изменения:

- нанимать и увольнять сотрудников, вводить сверхурочную работу и сокращенный рабочий день, увеличивать (сокращать) количество смен;

- в период спада деловой активности можно создавать материально-производственные запасы, а при повышенном спросе продавать или использовать их;

- передавать работу субподрядчикам или арендовать дополнительное оборудование.

Руководители производственного отдела должны найти наиболее дешевый вариант, который соответствовал бы целям и задачам бизнеса.

Базовые стратегии. Проблема производственного планирования обладает следующими характеристиками:

- применяется горизонт планирования 12 месяцев с периодическим обновлением, например, ежемесячно или ежеквартально;

- спрос включает один или несколько видов товаров или товарных групп;

- наблюдаются флуктуации или сезонные изменения спроса;

- в предусмотренный горизонтом планирования период цеха и оборудование не меняются;

- перед руководством стоят различные задачи (сохранение наименьшего объема материально-производственных запасов, эффективная эксплуатация производственных мощностей, высокий уровень обслуживания клиентов и хорошие трудовые взаимоотношения).

При разработке плана производства можно использовать три базовые стратегии:

- стратегия преследования;

- равномерное производство;

- отклонение спроса.

Под стратегией преследования (удовлетворения спроса) понимается производство объема, необходимого в данный момент. Уровень материально-производственных запасов остается одинаковым, а объем производства изменяется в соответствии с уровнем спроса. Эта стратегия представлена на Рис. 4.7.

Рис. 4.7 Стратегия удовлетворения спроса

Организация производит объем товаров, которого как раз достаточно для удовлетворения спроса в данный момент времени.

Преимущества: объем материально-производственных запасов может быть минимальным. Товар производится, когда на него появляется спрос, и не накапливается. Таким образом, удается избежать расходов, связанных с хранением материально-производственных запасов.

Равномерное производство. При равномерном производстве постоянно производится объем продукции, равный среднему спросу. Это соотношение отображено на рисунке (Рис. 4..) Организации рассчитывают общий спрос на планируемый период времени и в среднем производят достаточный объем товаров для удовлетворения этого спроса. Иногда спрос оказывается меньше произведенного объема, в этом случае накапливаются запасы готовых товаров. В другие периоды спрос превышает объем производства, тогда эти запасы товаров используются.

Рис. 4.8. Стратегия равномерного производства

Преимущества: производство товаров осуществляется на постоянном уровне, что позволяет избежать расходов на изменение уровня производства. Организации не приходится сохранять избыточные ресурсы производительности для удовлетворения пикового спроса, не возникает необходимости нанимать и обучать работников, а затем в периоды затишья увольнять их. Имеется возможность сформировать устойчивый трудовой коллектив.

Недостаток: заключается в накоплении материально-производственных запасов в периоды снижения спроса. Хранение этих МПЗ требует денежных затрат.

Равномерное производство означает, что организация использует производственные мощности в одном и том же темпе, и в каждый рабочий день производит одинаковый объем товаров. Объем товаров, произведенных за месяц (за неделю), будет варьироваться в зависимости от количества рабочих дней.

Расходы на содержание бездействующих производственных ресурсов, на наем, обучение и увольнение сотрудников при использовании стратегии преследования будут чрезмерными.

Отклонение спроса. Постоянное производство на уровне минимального спроса и отклонение (не удовлетворение) более высокого спроса (Рис. 4.1).

Эта стратегия может означать закупку недостающего объема товаров или отклонение дополнительного спроса. В последнем случае можно повысить цены, когда спрос повышается, или увеличить продолжительность выполнения заказов.

П реимущества: относительно низкая себестоимость. Отсутствуют связанные с содержанием дополнительных производственных ресурсов расходы и, так как производство осуществляется равномерно, нет затрат на изменение объема производства.

Рис. 4.1. Отклонение спроса

Н едостаток: заключается в том, что цена дополнительной закупки (стоимость изделия, транспортировка и проверка) может оказаться выше себестоимости изделия при производстве в данной организации. Решение о том, какие изделия покупать, а какие производить самостоятельно, зависит, в основном, от себестоимости. Организация может принять решение в пользу производства, чтобы сохранить конфиденциальность процессов внутри организации, гарантировать уровень качества, обеспечить занятость сотрудников. Можно осуществлять закупки у поставщика, который специализируется на проектировании и изготовлении тех или иных компонентов изделия, для того чтобы дать организации возможность исполнять только свою часть работы, или для того чтобы иметь возможность предложить принятые и конкурентоспособные цены за товар.

Гибридная стратегия. Три стратегии, о которых говорилось выше, представляют собой варианты чистых стратегий. У каждой из данных стратегий существует свой набор затрат, входящих в себестоимость. В обязанности руководства производственного отдела входит разработка сочетания стратегий, которое сведет к минимуму общую сумму расходов, обеспечит при этом необходимый уровень обслуживания и выполнение задач финансового и маркетингового планов. Один из возможных гибридных планов представлен на Рис. 4.).

Рис. 4. 10. Гибридная стратегия

Спрос в определенной степени удовлетворен, производство отчасти равномерно, и в пиковый период оформляются некоторые субподряды.

2014-02-13

2014-02-13 4125

4125