Размораживание. Рыбу чаще всего размораживают россыпью или блоками в проточной воде при температуре 10...14°С в ваннах, состоящих из нескольких секций.

Размораживание - сложный физико-химический процесс, во время которого тают кристаллы льда, и продолжается начавшаяся при замораживании и последующем хранении денатурация белковых веществ мяса рыбы. Наиболее интенсивно она протекает при температуре от -5 до -10С, поэтому целесообразно быстрое размораживание в указанной температурной зоне.

Все большее распространение находят механизированные непрерывно-действующие размораживающие установки погружного или оросительного типа Крупную рыбу в целях ускорения процесса размораживают в циркулирующем 4...5%-ном растворе поваренной соли, нагретом до 36...38°С, при этом рыба слегка просаливается, что учитывается при дальнейшей ее обработке.

Длительность процесса размораживания обусловлена образованием на поверхности рыбы корочки льда, которая препятствует проникновению тепла к внутренним слоям. Поэтому, на некоторых предприятиях рыбу размораживают с применением электромагнитных вибраторов, вызываемые ими механические колебания воды разрушают корочку, и процесс размораживания заметно ускоряется.

При размораживании рыбы токами высокой и сверхвысокой частоты тепло регенерируется внутри рыбы равномерно по всему ее объему, однако эти способы требуют повышенных затрат электроэнергии и сложного оборудования.

Более практичен способ размораживания брикетов мелкой рыбы токами промышленной частоты.

Мойка. Рыбу моют для удаления с ее поверхности слизи, загрязнений и обсеменяющих микроорганизмов. Замороженная рыба промывается в процессе размораживания в воде. Мойку рыбы часто совмещают с ее транспортировкой гидротранспортерами или с процессом снятия чешуи. Рыбу моют до разделки, после разделки или в процессе нее, а также после порционирования. Для мойки рыбы преимущественно применяют барабанные, конвейерные или лопастные машины.

Удаление чешуи. С рыбы карповых, окуневых и других пород удаляют чешую на машинах барабанного и, значительно реже, транспортерного типов. Для поштучной очистки крупной рыбы применяют устройства, в которых рыбу перемещают вдоль очищающего органа машины вручную.

Разделка. При разделке удаляют голову, плавники, внутренности, зачищают брюшную полость и промывают. Число операций разделки зависит от размеров рыбы. У рыбы крупных и средних размеров удаляют голову, брюшные, спинной, анальный, хвостовой плавники и внутренности. У самой крупной рыбы удаляют также хребтовую кость. У мелкой рыбы в консервном производстве отделяют только голову и хвостовой плавник, а иногда и внутренности. Рыбу разделывают сразу же после мойки, лишь при изготовлении консервов «Шпроты в масле» рыбу разделывают после копчения.

Разнообразие форм и размеров рыбы затрудняет создание и применение рыборазделочных автоматов.

После разделки зачищают внутренние органы (у крупных экземпляров) и моют рыбу.

Порционирование. При порционировании разрезают разделанные тушки крупной и средней рыбы на куски, соответствующие размерам консервных банок. Тушки мелкой рыбы не порционируют, так как они целиком умещаются в банке.

На крупных предприятиях для выработки консервов из рыбы массового вылова используют набивочные машины, одновременно порционируюшие и укладывающие разделанную на тушки рыбу в цилиндрические консервные банки. В процессе их работы рыба через загрузочное устройство поступает в желоб рыбовода, из которого перемещается в жгутообразователь, где отжимается и проталкивается в калиброватель, а из него во вращающуюся толчками направляющую с банками, и дисковый нож отрезает от жгута очередную порцию рыбы.

Посол. Для получения содержания в рыбе 1,5...2,0% соли ее после разделки и порционирования подсаливают. В рыбоконсервном производстве применяют мокрый посол рыбы, сухой посол и введение соли в заливку. При мокром посоле тушки или порционированные куски рыбы выдерживают в солевом растворе плотностью 1,18...1,20 г/мл при температуре 8...12°С. Недостаток способа — сложность аппаратуры и контроля параметров, обусловливающих процесс посола.

При сухом посоле сухую мелкую соль добавляют перед набивкой в консервные банки при фасовке рыбы, это позволяет механизировать процесс и избежать недостатков, присущих мокрому посолу. Этот способ посола применяется во всех случаях, когда используют машины для набивки в банки сырой рыбы, имеющие устройство для механизированного дозирования соли в каждую банку.

Соль вводят в заливку при выработке консервов в томатном соусе и маринадных заливках. В процессе стерилизации и последующего хранения консервов происходят пропитывание рыбы заливкой и диффузия соли из заливки в рыбу. В то же время на некоторых предприятиях предпочитают солить рыбу мокрым способом перед обжаркой, так как несоленая рыба хуже обжаривается и в обжаренную рыбу вследствие коагуляции белковых веществ соль впитывается медленнее, чем в свежую.

Панировка - процесс обваливания в муке кусков или тушек рыбы. Перед панировкой удаляют излишек влаги, иначе качество панировки будет низким.

Рыбу панируют на механизированных панировочных машинах с вибрирующими сетчатыми рамами и рольганговыми транспортерами. При прохождении по этим устройствам рыба переворачивается и покрывается равномерным тонким слоем муки. Излишки муки попадают в сборник под машиной и снова возвращаются в питающий бункер.

3.2. Предварительная тепловая обработка сырья.

При увеличении температуры происходит постепенное размягчение тканей рыбы, несмотря на то, что тепловая денатурация вызывает сжатие и уплотнение мышечных волокон. Размягчение мышечной ткани рыбы под влиянием тепловой обработки вызывается главным образом не денатурацией, а изменениями, протекающими в основном компоненте соединительной ткани — коллагене. Нагревание мяса рыбы в процессе стерилизации вначале сопровождается уплотнением коллагена, а затем переходом его в растворимую форму — глютин, который при дальнейшем понижении температуры обладает желирующей способностью.

Бланширование. Рыбу бланшируют горячей водой, нагретым солевым раствором или паром (способ позволяет свести потери экстрактивных веществ мяса рыбы к минимальным).

Паровое бланширование рыбы, уложенной в банки, проводят в непрерывно действующих аппаратах при температуре 95....98°С. Образующийся при бланшировании бульон из инвентарных форм свободно вытекает, а банки с рыбой загружают в бланширователь вверх дном или пропускают через автоматический опрокидыватель.

Обжарка. Перед фасовкой в банки рыбу предварительно обжаривают в растительном масле при температуре 150...175°С, в основном при производстве консервов в томатном соусе, рыбоовощных консервов и в некоторых случаях при изготовлении консервов в масле. Для улучшения внешнего вида и вкуса рыбу перед обжаркой панируют и выдерживают несколько минут для набухания панировочного слоя.

При нагревании до температуры 105...120°С начинается процесс обезвоживания и декстринизация крахмала, а присутствие слабых кислот обусловливает образование незначительного количества глюкозы в связи с расщеплением концевых звеньев молекул амилозы и амилопектина. При нагревании до температуры выше 120°С декстрины и сахар карамелизуются с образованием золотисто-желтых и светло-коричневых продуктов, обладающих приятным вкусом и ароматом.

Растительное масло при обжарке проникает в толщу кусков рыбы. Одновременно за счет разрушения жировых клеток мяса рыбы освобождается тканевый жир, который частично перераспределяется в мышечные ткани, а частично переходит в растительное масло. В результате нагревания смесь растительного масла с рыбьим жиром гидролизуется, что ведет к повышению кислотности жира. Обжарка сопровождается испарением выделившейся влаги.

Обжарку рыбы осуществляют в паромасляных печах с водяной подсушкой, в большинстве случаев механизированных, а на некоторых новых предприятиях — в обжарочных печах с электрообогревом.

Подсушивание. При производстве некоторых видов консервов в масле, а иногда и консервов в томатном соусе, подготовленную рыбу предварительно подсушивают. Подсушивание — это процесс частичного обезвоживания рыбы нагретым воздухом или инфракрасными лучами. В начале подсушки или после нее рыбу проваривают.

На интенсивность подсушки рыбы влияют температура и скорость воздуха, а также его влажность. От этого зависит качество готовой продукции. На качество подсушки оказывает влияние также жирность рыбы: чем она жирнее, тем температура подсушки продукта должна быть ниже, иначе жир выступает на поверхности продукта и постепенно окисляется.

Стерилизация. Стерилизация консервов нагреванием. Микрофлора консервируемого продукта состоит из микрофлоры мяса рыбы, из микроорганизмов, вносимых с добавочными компонентами.

Стерилизацию проводят в автоклавах, причем температура обработки зависит от продукта, так как ряд заливочных жидкостей чувствительны к интенсивному нагреванию. Нагревание при высоких температурах в течение возможно короткого времени представляет собой лучший вид стерилизации.

Вегетативные клетки микробов сравнительно легко уничтожаются с помощью термической обработки. Трудности вызывают споры бактерий, так как они обладают высокой устойчивостью к нагреванию.

Споры, сохранившие жизнеспособность при термической обработке, в особых условиях могут привести к порче продукта в банке, кроме того, они вызывают опасность для человеческого организма (например, Cl. botulinum). Стерилизованный продукт должен быть также полностью проварен, и, в частности, содержащиеся в нем кости должны быть съедобными.

В свободном пространстве консервных банок в процессе стерилизации рыбных продуктов накапливаются летучие вещества, главным из которых является сероводород, образующийся в результате разложения тиоловых групп структурных мышц белков при температуре выше 100°С. При увеличении продолжительности нагревания и повышении температуры выделение сероводорода возрастает.

В процессе стерилизации натуральные рыбные консервы подвергаются относительно глубоким физико-химическим изменениям. В начале стерилизации при нагревании до температуры выше 40°С постепенно падает растворимость фибриллярных белков мышечных волокон и белков саркоплазмы. Наиболее интенсивно растворимость белковых веществ рыбы снижается в интервале температур 45...60°С. При более высокой температуре происходит уменьшение объема мышечной ткани на 15...25%.

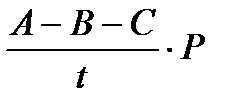

Для каждого вида консервируемого продукта устанавливается формула стерилизации:

,

,

где А – продолжительность повышения температуры в аппарате до температуры стерилизации, мин; В – продолжительность собственно стерилизации, мин; С –продолжительность снижения давления в автоклаве до атмосферного, или продолжительность охлаждения консервов, мин; t – температура собственно стерилизации, 0С; Р – величина избыточного давления (противодавления) в автоклаве, кПа.

Охлаждение консервов после стерилизации. После завершения стерилизации и извлечения консервов из автоклава содержимое банок имеет температуру около 100°С, причем все герметичные банки имеют вздутые концы, за счет избыточного давления в нагретой банке. Плоские концы и потеки по корпусу являются основанием для отбора таких банок на проверку их герметичности.

Во избежание деформации концов консервы охлаждают в автоклаве с противодавлением, которое создается путем нагревания в автоклаве воды и сжатого воздуха под давлением 196...205 кПа. Путем регулирования подачи воды и воздуха добиваются охлаждения содержимого банок под избыточным давлением, после чего давление в стерилизаторе снижают до атмосферного. Применение противодавления при охлаждении водой исключает деформацию концов банки и обеспечивает быстрое и полное охлаждение консервов, что благоприятствует сохранению вкусовых и пищевых достоинств консервов.

2015-02-15

2015-02-15 2682

2682