Важнейшей количественной характеристикой промышленного предприятия, оценивающей его производственно-технический потенциал, является производственная мощность, т.е. максимально возможный годовой объем производства продукции заданного качества, ассортимента и номенклатуры изделий при условиях полного использования фонда времени работы и паспортной производительности оборудования с учетом применения прогрессивной технологии и передовых методов организации и управления производством.

Производственная мощность предприятия в рыночных условиях служит важнейшим средством гибкого реагирования производства (предложения) на изменения рыночного спроса в краткосрочном периоде. Разница между величиной производственной мощности и фактическим объемом производства и реализации продукции представляет собой реальный резерв оперативного реагирования на повышение спроса на эту продукцию. При разработке стратегических планов развития предприятия учитываются показатели действующей производственной мощности с учетом ее возможных изменений (увеличение или уменьшение) в долгосрочном периоде. Производственная мощность служит базой, основой разработки плановых показателей производственной программы предприятий с непрерывными и поточными производствами, выпускающими ограниченную номенклатуру изделий, обладающих, как правило, однородными потребительскими свойствами. В дискретных производствах, характеризующихся производством широкой номенклатуры качественно разнородной продукции, расчет производственной мощности осуществляется с обязательным учетом, а чаще всего на основе таких показателей производственной программы, как планируемая номенклатура изделий и ее структура. В соответствии с этим используются различные методики расчета производственной мощности таких предприятий. Как в первом (непрерывные процессы производства), так и во втором (дискретные производства) случаях производственная мощность определяется мощностью ведущего передела. Ведущим переделом считается: при расчете мощности предприятия в целом — цех (производство); при расчете мощности цеха — участок или отдельный агрегат (аппарат), где выполняются основные технологические операции по производству продукции и в которых сосредоточена преобладающая по стоимости часть оборудования.

Производственная мощность предприятия (цеха) с непрерывными процессами производства определяется такими показателями, как:

• паспортная или фактически достигнутая часовая производительность ведущего оборудования, выраженная в натуральных единицах измерения (qn, qф), н.е./час;

• количество одноименных параллельно работающих в одной технологической линии аппаратов (N);

• максимально возможный годовой фонд времени работы оборудования, который для непрерывных производств составляет календарный фонд времени за минусом времени, необходимого на проведение остановочных ремонтов (Тм), час.

При этом различают практическую и экономическую производственную мощность. Практическая мощность — это максимальный объем производства, который может быть получен в реальных условиях работы предприятия: максимальная часовая производительность ведущего оборудования, фактически достигнутая в какой-то период функционирования предприятия (qф) и полное фактическое использование максимально возможного фонда времени работы оборудования (Тфм). Экономическая мощность представляет собой тот максимально возможный объем производства, который не приводит к снижению экономической эффективности деятельности предприятия, обусловленному действием закона убывающей отдачи. При расчете такой мощности используется паспортная часовая производительность ведущего оборудования (qn) и максимально возможный фонд времени его работы (Тм). Как практическая, так и экономическая производственная мощность предприятий с непрерывными процессами производства оценивается в тех же единицах измерения, что и объем производства в т, м, м3, шт., т.е. в натуральных единицах измерения (н.е.).

Расчет практической производственной мощности (Мп) производится по выражению:

Мn=qф * N * Тфм, н.е./год (2.16)

Экономическая производственная мощность (Мэ) рассчитывается следующим образом:

Мэ=qф * N * Тм, н.е./год (2.17)

Главное отличие экономической производственной мощности от практической заключается в том, какая часовая производительность ведущего оборудования принимается в качестве базы расчета показателя мощности. Паспортная часовая производительность, используемая при расчете экономической производственной мощности, предусматривает такую интенсивную нагрузку на аппараты и агрегаты, входящие в состав ведущего оборудования, которая рекомендована соответствующей документацией (паспортом).

При ее соблюдении изготовителем гарантируется безаварийная работа такого оборудования и достижение, при прочих равных условиях, проектных экономических показателей. Фактически достигнутая часовая производительность оборудования может по разным причинам отклоняться от паспортной как в сторону снижения, так и в сторону ее увеличения. Эти отклонения могут иметь различные последствия. В случае снижения фактической часовой производительности по отношению к ее паспортному значению могут наступить негативные последствия экономического характера: снизится эффективность использования ОПФ, возрастут удельные постоянные затраты, сократится объем получаемой прибыли. Когда фактически достигнутая часовая производительность ведущего оборудования превысит паспортное значение и, в особенности, если это превышение будет значительным, то могут иметь место негативные последствия как технического, так и экономического характера. Перегрузка оборудования по интенсивности может стать причиной всевозможных поломок, внеплановых остановок и даже аварий на производстве. С экономических позиций такая перегрузка оборудования, в условиях безаварийной его работы, может обеспечить, с одной стороны, рост эффективности использования ОПФ, некоторого сокращения текущих затрат за счет снижения удельных постоянных расходов. Однако, с другой стороны, в такой ситуации не исключены и негативные экономические последствия, обуславливаемые действием закона убывающей отдачи, которое может быть вызвано именно этими обстоятельствами.

Расчет часовой производительности оборудования, используемого в непрерывных процессах производства (q) осуществляется по выражению:

q = (Q * Си) / (tц*100), н.е./час, (2.18)

где Q — масса исходного сырья, загружаемого в один аппарат (агрегат) и подлежащего переработке в нем в течение одного технологического цикла, н.е.;

Си — степень использования (извлечения) полезного вещества, содержащегося в исходном сырье и переходящего в готовый продукт, %;

tц — длительность одного технологического цикла, ч.

В случае расчета производственной мощности предприятий, выпускающих продукцию разного ассортимента, отдельные виды которой обладают несколько разными потребительскими свойствами, но производимой на одном и том же оборудовании, работающем в том числе и в непрерывном режиме, выпуск осуществляется исходя из заданной (запланированной) структуры производства такой продукции (например, производство цемента разных марок, автопокрышек разных типоразмеров, полиамидных смол различного назначения и т.д.). В соответствии с указанной структурой распределяется фонд времени работы такого оборудования, на основании чего рассчитывается производственная мощность предприятия по отдельным позициям всего ассортимента выпускаемой продукции в натуральных единицах измерения, а общая производственная мощность такого предприятия по всему ассортименту продукции выражается в условно-натуральных единицах измерения (условные тонны, условные штуки и т.д.).

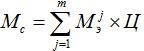

Иногда производственная мощность предприятия с многономенклатурными производствами может быть рассчитана в стоимостном выражении. В таком случае суммарная производственная мощность предприятия, выраженная в денежной форме (Мс), определяется по выражению:

, млн. руб. (2.19)

, млн. руб. (2.19)

где  — экономическая производственная мощность предприятия по одному виду продукции, н.е.; Ц; — оптовая цена предприятия за единицу j-го вида продукции, руб./н.е.

— экономическая производственная мощность предприятия по одному виду продукции, н.е.; Ц; — оптовая цена предприятия за единицу j-го вида продукции, руб./н.е.

Производственная мощность предприятия с прерывными (дискретными) процессами производства формируется под влиянием тех же факторов, что и в непрерывных процессах (часовая производительность используемого оборудования, количество установленных единиц однотипного оборудования и максимально возможный фонд времени работы этого оборудования). Основное отличие состоит в расчете фонда времени работы оборудования, продолжительность которого зависит от режима работы предприятия в целом. В случае трехсменного (или четырехсменного) режима и установленной продолжительности одной смены в часах максимально возможный фонд времени оборудования определяется как разница между годовым календарным фондом времени и временем, необходимым для проведения всех видов ремонтов и остановочного обслуживания этого оборудования, а также временем простоев оборудования, связанным с выходными, праздничными днями. При односменной или двухсменной работе предприятия максимально возможный фонд времени работы оборудования в течение года определяется путем умножения продолжительности одной смены в часах (с учетом ее сокращения в предвыходные и предпраздничные дни) на число смен в сутки и на количество рабочих дней в данном году.

В аналитической и плановой практике работы предприятия для поиска и реализации резервов увеличения производственной мощности производят расчет и графическое изображение профиля производственной мощности. Такой профиль представляет собой рассчитанную по единой методике и выраженную в одних и тех же единицах измерения производственную мощность всех связанных между собой в единой технологической цепочке переделов, участков или отдельных аппаратов, занятых производством одного вида продукции. Чаще всего профиль производственной мощности рассчитывается в пересчете на единицу готовой продукции, а иногда — в единицах измерения основного вида сырья, поступающего на переработку в данную технологическую цепочку.

Оценка эффективности использования производственной мощности предприятия (цеха) может быть обеспечена соотношением ее величины к фактически достигнутому объему производства продукции. Уровень использования производственной мощности предприятия (Км) рассчитывается по выражению:

Км = Qф / Мэ * 100, % (2.20)

где Qф — фактический объем производства продукции, н.е.; Мэ — экономическая производственная мощность предприятия (цеха), н.е.

Уровень использования производственной мощности предприятия характеризует степень практического использования промышленно-производственного потенциала, которым обладает предприятие. Для установления причин недостаточно высокого уровня использования производственной мощности необходимо оценить меру использования всех факторов, определяющих ее величину (см. формулу 2.17): часовой производительности (qn), фонда времени работы оборудования (Тм) и числа одноименных аппаратов (N). Уровень использования часовой производительности ведущего оборудования (Кп) можно рассчитать отношением фактически достигнутой производительности оборудования к ее паспортной величине, т.е.:

Кn = qф / qn * 100, % (2.21)

где qn, qф — паспортная часовая производительность оборудования, заложенная в расчет мощности и фактически достигнутая, соответственно.

Степень использования максимально возможного фонда времени работы оборудования определяется отношением фактического времени работы оборудования к фонду времени, заложенного в расчет мощности, и рассчитывается по выражению:

Кt = Тф / Тм * 100, % (2.22)

где Тф. — фактическое время работы оборудования за год; Тм — фонд времени работы оборудования, заложенный в расчет производственной мощности.

Мера использования установленного количества однотипных аппаратов (агрегатов) оценивается отношением среднегодового фактического их количества (Nср) к их числу, заложенному при расчете мощности (N):

Кк = Nср / N * 100, % (2.22)

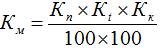

Очевидно, что общий коэффициент использования мощности определяется перемножением указанных выше частных коэффициентов, т.е.:

, % (2.23)

, % (2.23)

2015-04-17

2015-04-17 2705

2705