Тяга двигателя на взлетном режиме

(М=0; Н=0; САУ), кН………………………………….…..…….....65,0

Удельный расход топлива, кг/(Н·ч).................................................0,0375

Тяга двигателя на номинальном режиме

(М=0; Н=O; CAУ), кН........................................................................50,0

Тяга двигателя на крейсерском режиме полета

(Н=8 км; М=0,75; САУ),кН................................................................Не более 16,0

Удельный расход топлива, кг/(Н·ч)………………………….…….0,065

Тяга двигателя на режиме малого газа

(Н=0; М=0; САУ), кН…………………………….…...……………...Не более 4,0

Суммарная степень повышения давления, π *

kΣ …………………..20

Время приемистости при перемещение РУД

за 1-2с от режима полетного малого газа

(0,4 номинального) до получения 95%

взлетной тяги, с………………………................................................ 1,0

0,5 5+−

Время суммарной наработки за ресурс на

режимах, %:

взлетном………………………………………….……….…………....Не более 3,5

номинальном………………..................................................................Нe более 25

крейсерских.......................................................................................... Неограниченно

Время непрерывной работы двигателя на режимах, мин:

взлетном…………………………..………………………...Не более 5,0

номинальном и крейсерских………..……………………...Без ограничения

пределах ресурса

земного малого газа…………………………………………..……30

Высотность двигателя, м……………………………..…………...10000

Высотность запуска, м:

на земле…………………………………………………….………3000

в полете…………………………………………………….……....8000

Топливо (рабочее и пусковое)........................................................T-I. TC-I

и их смеси в любых пропорциях

Масло:

основное……………………………………………………..ИМП-10

резервное……………………………………………….…ВНИИ НП-50-1-4Ф

Расход масла, л/ч……………………………………….…...Не более 0,8

Сухая масса двигателя, кг…………………………............1100

Габаритные размеры, мм:

длина без учета носового кока……………………….........3224,5

с учетом носового кока..........................................3469,5

высота.....................................................................................1711,5

ширина...................................................................................1541.0

1. Модульность отдельных узлов двигателя Д-36

Конструкция двигателя выполнена с учетом обеспечения принципа модульной (блочной) сборки. Двигатель разделен на 12 основных модулей (рис. 1.2): рабочее колесо вентилятора, спрямляющий аппарат вентилятора, вал вентилятора, компрессор низкого давления, коробка приводов, задняя опора, турбина вентилятора, ротор турбины низкого давления, корпус опор турбин, ротор турбины высокого давления, камера сгорания, корпус промежуточный, собранный с КВД. Каждый из модулей является законченным конструктивно-технологическим узлом и может быть (кроме главного двенадцатого модуля) демонтирован и заменен без разборки соседних модулей. Модульность конструкции двигателя обеспечивает возможность восстановления его эксплуатационной пригодности заменой деталей и узлов в условиях эксплуатации, а высокая контролепригодность способствует переходу от планово-предупредительного обслуживания к обслуживанию по состоянию. На каждом двигателе установлены агрегаты, обеспечивающие работу систем двигателя и систем самолета.

Блок топливных насосов (агрегат 934), топливный регулятор (агрегат 935МА), электромагнитный клапан пускового топлива обеспечивают работу систем подачи и регулирования расхода топлива.

Маслоагрегат МА-36 с сигнализатором максимального перепада давления на масляном фильтре, воздухоотделитель ВО-36 с маслофильтром, центробежный суфлер ЦС-36, топливно-масляный агрегат 5660Т с сигнализатором максимального перепада давления на топливном фильтре, маслобак МБ-36 с датчиком уровня масла обслуживают работу масляной системы и системы суфлирования двигателя.

Воздушный стартер СВ-36, агрегаты зажигания CKH-11-1 (2 шт.), свечи зажигания СП-43 (2 шт.) обеспечивают работу системы запуска двигателя.

Работу систем управления и контроля двигателя обеспечивают: электронная система управления ЭСУ-2, блоки термопар Т-8ОТ, датчик ДОТ-30 системы измерения суммарной

степени повышения давления, датчики ДТА-10 частоты вращения роторов двигателя,

вибропреобразователи МВ-31 (2 шт.), стружкосигнализатор СС-36, термостружкосигнализатор

ТСС-З6 (3 шт.), сигнализатор помпажа ПС-2-7, счетчик наработки ресурса СНР-1, датчик ИМД-

100 давления топлива, датчик ИМД-8 давления масла, приемник П-77.

температуры масла, сигнализатор МСТВ-1,6 минимального давления масла, датчик ДС-11

положения РУД, датчик мгновенного расхода топлива ДРТМ1,5-2Т, автоматы управления

клапанами перепуска воздуха

Кроме перечисленных агрегатов, на каждом двигателе установлены следующие самолетные

агрегаты:

- привод-генератор ГП-21;

- гидронасос НП-72МВ (на самолете ЯК-42 ставятся только на левом и среднем двигателе).

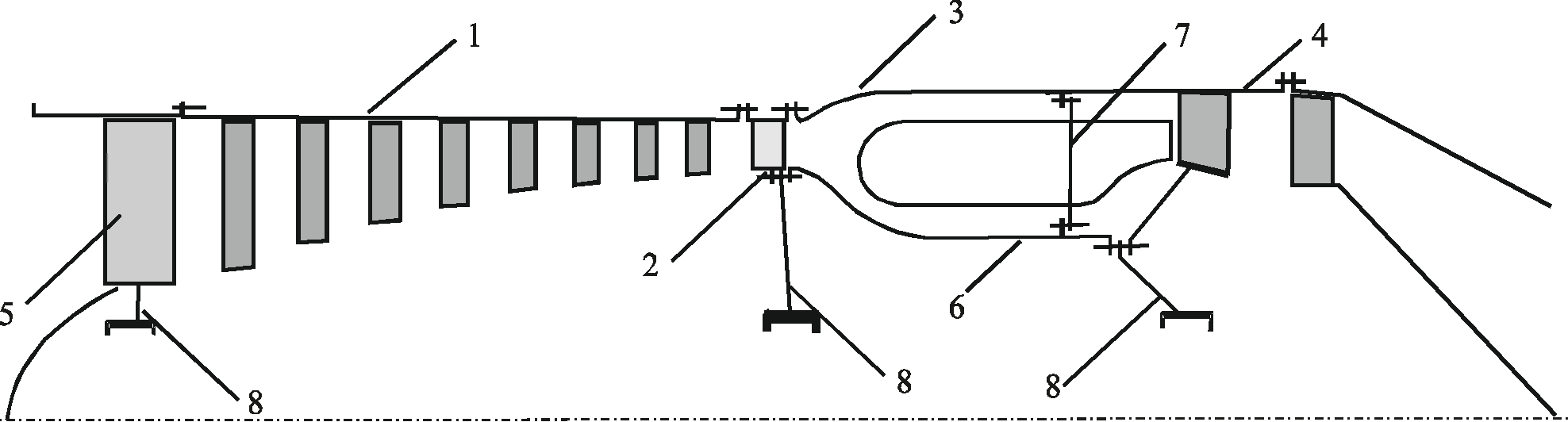

Рис.1.2.Основные модули двигателя:

1. Рабочее колесо вентилятора; 2. Спрямляющий аппарат вентилятора; 3. Вал вентилятора; 4. Компессор низкого давления; 5. Камера сгорания; 6. Ротор турбины высокого давления; 7. Ротор турбины низкого давления; 8. Корпус опор турбин; 9. Турбина вентилятора; 10. Задняя опора двигателя; 11. Промежуточный корпус и компрессор высокого давления; 12. Коробка приводов.

Вентилятор (рис.2.1) состоит из следующих основных узлов: ротора с вращающимся

коком, статора и передней опоры ротора. Ротор вентилятора приводится во вращение

трехступенчатой турбиной.

Ротор вентилятора состоит из рабочего колеса, вала, кока с воздухоподводящей трубой и

устройства для распределения горячего воздуха, подаваемого на обогрев кока.

Рабочее колесо состоит из диска и рабочих лопаток. Лопатки имеют антивибрационные

полки, образующие жесткий кольцевой бандаж для снижения напряжений в пере лопатки. Они

крепятся к диску замком типа «ласточкин хвост». От осевого перемещения лопатки

зафиксированы спереди упорным фланцем, сзади – буртом на диске. Сам диск крепится к валу при

помощи болтового соединения. На вал установлена переходная втулка, которая предохраняет вал

от повреждений при разрушении шарикоподшипника передней опоры. На втулке выполнен

зубчатый венец, являющийся индуктором датчика ДТА-10, предназначенного для измерения

частоты вращения ротора бесконтактным способом.

Кок вентилятора, состоящий из обтекателя и дефлектора, сварной конструкции выполнен

таким образом, что обтекатель совместно с дефлектором образуют канал, по которому горячий

воздух подводится на обогрев кока.

Статор вентилятора состоит из корпуса и спрямляющего аппарата (СА). С целью

уменьшения перетекания воздуха в вентиляторе на внутреннюю поверхность корпуса в зоне рабочих лопаток нанесено прирабатываемое пластмассовое покрытие. Жесткость корпуса при этом обеспечивается путей намотки углепластика.

Спрямляющий аппарат состоит из наружного кольца, внутреннего кольца и 49 лопаток. На

наружном кольце СА имеются два отверстия, закрытые заглушками, через которые производится

осмотр рабочих лопаток первой и второй ступеней КНД. Конструктивная особенность

спрямляющего аппарата заключается в наличии шумоглушащих панелей. Каждая панель имеет

стальной кожух, перфорированный большим числом отверстий, и наружную стеклопластиковую

оболочку. Пространство между этими деталями заполнено легким полимерным сотопластом.

Передняя опора вентилятора представляет из себя шариковый радиальн-упорный

подшипник с разрезной внутренней обоймой. Между стаканом подшипника и наружной обоймой

образована замкнутая полость, ограниченная маслоуплотнительными кольцами, которая при

работе двигателя заполняется маслом и является демпфером. Применение демпфирования опоры

позволяет уменьшить динамические нагрузки, передающиеся на корпус двигателя от

вращающегося ротора. Для уплотнения масляных полостей применены безрасходные радиально-

торцевые контактные графитовые уплотнения. Для повышения эффективности уплотнения к нему

подводится воздух для наддува из-за IV ступени КНД. Смазка подается к опоре через

форсуночное кольцо.

3. Ресурс работы двигателя.

Показаны действующие в настоящее время ресурсы отечественных эксплуатируемых двигателей.

Ресурсы отечественных двигателей (По данным ГосНИИ ГА)

| Виды ресурсов Тип двигателя | Гарантийный (часы/циклы) | До первого ремонта (часы/циклы) | Межремонтный (часы/циклы) | Назначенный (часы/циклы) | Примечание |

| НК-8-2У | 4000/2000 | 8000/4000 | 6000/3000 | 19 000/9000 | Назначенный для 2-й с. 13 000/6500 |

| НК-86 | 4500/2250 | 4000/2000 | 15 000/7500 | Назначенный для НК-86А 18 000/4000 | |

| Д-30 | 4500/2700 | 3500/2100 | 21 000/12 600 | Для 2-й с. ресурс до 1-го рем. 3500/2100 | |

| Д-30КУ | 3000/543 | 6000/1500 | 1500/1000 | 23 000/3800 | |

| Д-30КП | 2000/1025 | 4000/1540 | 4000/1540 | 9000/4620 | |

| Д-30КУ-154 | 3000/1384 | 5600/2310 | 5000/2310 | 18 000/8380* | *Для 2-й с., для 1-й серии - 12 000/5600 |

| Д-36 | 3000/1850 | 6000/3700 | 6000/3700 | 15 000/9250 | |

| ПС-90А, Ил-96 | Двигатель эксплуатируется по техническому состоянию в пределах назначенных ресурсов (циклов) основных деталей. Большинство двигателей наработали межремонтный ресурс 4000-6000 ч, а лидер налетал 8000 ч без снятия с крыла. | Двигатель спроектирован на ресурс 11 000/2 5000 |

По показателям ресурса отечественные двигатели уступают зарубежным аналогам в 3-6 раз по часам и в 4-10 раз по циклам. Такое существенное различие объясняется, как уже говорилось выше, разной методологией подхода по проектированию и внедрению двигателей.

4. Конструкция каскада КНД.

Компрессор низкого давления (рис. 2.2) состоит из переднего корпуса, входного

направляющего аппарата (ВНА) КНД, ротора, статора, клапанов перепуска воздуха (КПВ) и

передней опоры.

Передний корпус разделяет обтекателем и наружным кольцом воздушный тракт на два

контура, являясь одновременно спрямляющим аппаратом вентилятора во внутреннем контуре с девятью лопатками. Лопатки полые и через них проходят следующие коммуникации: подвода и отвода масла к опорам; суфлирования опор; электрические от датчика частоты вращения вентилятора; воздушные для наддува пред масляной полости опоры вентилятора. К переднему корпусу крепятся детали опор вентилятора и КНД и кронштейны подвески датчиков частоты вращения вентилятора.

За передним корпусом расположены ВНА. Лопатки ВНА своими цапфами установлены в

подшипники скольжения и с помощью рычагов связаны с поворотным кольцом. Конструкция

ВНА позволяет регулировать угол установки лопаток в процессе сборки и заводских испытаний двигателя и фиксировать в нужном положении. В эксплуатации угол установки лопаток ВНА не регулируется.

Статор КНД состоит из корпуса, в котором установлены пять венцов направляющих

аппаратов и шесть рабочих колец. Корпус компрессора неразъемный с двумя фланцами по торцам. На наружной поверхности корпуса приварены три ресивера с фланцами для крепления КПВ и патрубки с фланцами для крепления трубопроводов отбора воздуха на наддув уплотнений. На корпусе КНД расположены смотровые бобышки, используемые для ввода оптического инструмента, с помощью которого производится осмотр лопаток КНД. Направляющие аппараты всех ступеней имеют разъемы в диаметральных плоскостях. Рабочие кольца всех ступеней имеют легкоприрабатываемые покрытия спрямляющий аппарат шестой ступени выполнен цельным и крепится к промежуточному корпусу.

Ротор КНД (рис. 2.3) диско-барабанной конструкции, состоит из рабочих колес первой,

второй и третьей ступеней, сварной секции рабочих колес четвертой, пятой и шестой ступеней, переднего и заднего валов, переднего и заднего лабиринтных колец. На заднем лабиринтном кольце выполнен зубчатый венец, являющийся индуктором датчика частоты вращения ротора НД. Все детали ротора стягиваются в единый пакет призонными болтами. На переднем валу располагаются детали опоры ротора КНД. Хвостовик заднего вала опирается роликовый подшипник, который расположен в корпусе опор турбин. Каждое рабочее колесо состоит из диска и рабочих лопаток, установленных в ободе диска с помощью замка типа «ласточкин хвост». От осевого перемещения лопатки зафиксированы пластинчатыми замками. Для уменьшения динамических напряжений рабочие лопатки шестой ступени выполнены с антивибрационными полками.

Передняя опора КНД представляет из себя шариковый радиальн-упорный подшипник с

разрезной внутренней обоймой. Наружная обойма подшипника установлена в упругом стакане типа «беличье колесо». Тем самым снижается жесткость опоры. Упругий стакан крепится к переднему корпусу. Поверх стакана установлен корпус опоры. Между стаканом и корпусом предусмотрена замкнутая полость, ограниченная маслоуплотнительными кольцами, которая при работе двигателя заполняется маслом. Эта полость является демпфером. Снижение жесткости опоры позволяет вынести критические частоты вращения ротора за пределы рабочих оборотов и уменьшить динамические нагрузки, передающиеся на корпус двигателя от вращающегося ротора при работе на основных режимах. Смазка подшипника производится маслом, подводимым к форсуночному кольцу. Для уплотнения масляных полостей применены безрасходные радиально- торцевые контактные графитовые уплотнения.

Три клапана перепуска воздуха (КПВ), расположенные над четвертым рабочим колесом, обеспечивают устойчивую работу КНД на нерасчетных режимах. У клапана (рис. 2.4) имеется корпус в виде кольца, которое четырьмя ребрами соединено с центральным телом. В одном из ребер находится канал для подвода силового воздуха в рабочую полость клапана. В центральное тело ввернута шпилька, на которой неподвижно закреплена крышка. В крышку установлена манжета, уплотняющая рабочую полость клапана.

Кожух КНД (рис. 2.2) образует тракт наружного контура двигателя. Под кожухом проложены коммуникации обвязки двигателя.

5. Камера сгорания ГТД.

Камера сгорания служит для образования топливовоздушной смеси, сжигания ее и подвода

газового потока на вход турбины. Она обеспечивает устойчивый процесс горения в широком

диапазоне изменения скорости и высот полета и позволяет обеспечить надежный запуск на земле

и в полете.

Типы КС:

- индивидуальные (трубчатые)

преимущества: - проще конструкция и доводка;

- дешевле изготовление и легкость замены в случае выхода из строя одной из камер;

- хорошая механическая прочность;

недостатки: - не включена в силовую схему двигателя;

- самые тяжелые и комплект больших габаритов;

- самые большие потери полного давления;

- кольцевые

преимущества: - минимальные габариты и масса;

- минимальные потери полного давления;

- быстрое распределение пламени;

- кожух используется в виде силовых элементов двигателя;

недостатки: - большие напряжения во внешней обечайке;

- дороже и труднее экспериментальная доводка;

- трудно согласовать поля течения топлива и воздуха;

- трудно обеспечить стабильность равномерного распределения полей температур на выходе.

- трубчато-кольцевые

преимущества: - хорошо согласованны поля течения топлива и воздуха;

- потери полного давления меньше чем в трубчатых, больше чем в кольцевых;

- проще доводка;

- кожух участвует в силовой схеме двигателя;

недостатки: - необходимы соединительные патрубки.

Конструктивно состоит из кожуха и жаровой трубы. В головной части жаровой трубы расположено фронтовое устройство – комплекс деталей обеспечивающих постоянное горение (завихрители со срывом потока, лопаточные, струйные).

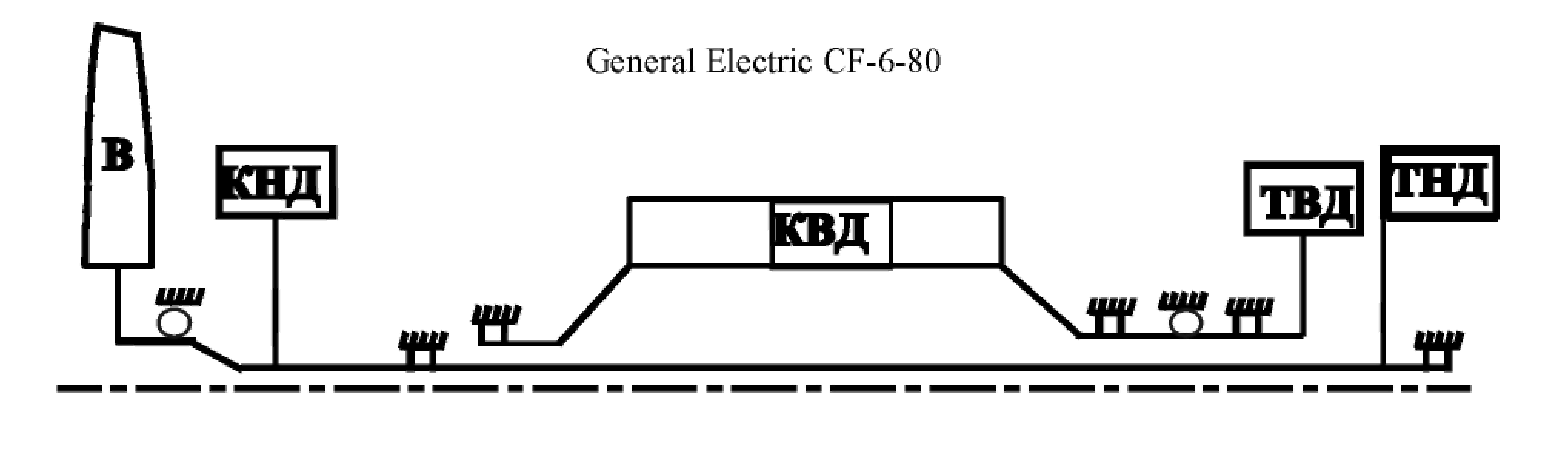

6. Конструкция каскада КВД.

Компрессор высокого давления (КВД) обеспечивает окончательное сжатие воздуха

внутреннего контура и подачу его в камеру сгорания.

КВД семиступенчатый, состоит (рис. 2. 5) из входного регулируемого направляющего

аппарата (ВНА), ротора, статора, клапанов перепуска воздуха (КПВ) и передней опоры.

Входной регулируемый направляющий аппарат КВД аналогичен по конструкции

регулируемому ВНА КНД. Отличие заключается в том, лопатки у регулируемого ВНА КВД

установлены консольно. Этот аппарат предназначен для подвода воздуха к рабочим лопаткам I

ступени КВД под наивыгоднейшим углом. Регулировка аппарата производится только на стенде

при сдаточных испытаниях двигателя. Контроль положения лопаток осуществляется по лимбу,

расположенному на корпусе КВД.

Статор КВД является силовым узлом. Он состоит из корпуса, шести направляющих

аппаратов, семи рабочих колец. Корпус статора сварной конструкции. Снаружи на корпусе

расположены фланцы для:

- отбора воздуха на охлаждение турбины;

- отбора воздуха в самолетные системы кондиционирования и обогрева;

- для установки КПВ;

- отбора воздуха к АУК КНД.

Направляющие аппараты имеют разъем в горизонтальной плоскости. Направляющий

аппарат VII ступени неразъемный и вынесен в корпус камеры сгорания. Рабочие кольца внутри

покрыты легко прирабатываемым составом.

Ротор компрессора – диско-барабанной конструкции (рис.2.6.) и состоит из сварной секции

I – V ступеней, рабочих колес VI и VII ступеней, переднего и заднего валов, конусной проставки.

В ободах дисков рабочих колес замками типа «ласточкин хвост» закреплены рабочие лопатки. На

переднем валу монтируются детали опоры, лабиринтное уплотнение, шестерня-индуктор датчика

частоты вращения, которая одновременно является ведущей шестерней центрального привода.

Передняя опора ротора КВД - шарикоподшипник, наружная обойма которого (аналогично

опоре КНД) смонтирована в упруго-демпферной опоре типа «беличье колесо». Смазка

подшипника производится маслом, подводимым форсуночному кольцу. Для уплотнения

масляных полостей применены безрасходные радиально-торцевые контактные графитовые

уплотнения.

Клапана перепуска воздуха компрессора ВД схожи по конструкции с КПВ КНД. В КПД

КВД имеется подвижный поршень - клапан (рис. 2.5), который в открытом положении

удерживается пружиной. С увеличением режима работы двигателя при достижении K πΣ = 7

автомат управления клапанами (АУК) выдает пневматическую команду на закрытие КПВ. При

этом в рабочую полость клапана, расположенную над поршнем-клапаном подается воздух из-за IV

ступени КВД. Под действием перепада давлений подвижный поршень-клапан перемещается вниз,

садится на седло и перекрывает перепуск воздуха. При уменьшении режима работы двигателя и

снижении K π Σ < 7 АУК стравливает давление из рабочей полости клапана и под действием

пружины поршень-клапан смещается с седла, открывая перепуск воздуха.

7. Организация рабочего процесса камеры сгорания.

Организация процесса сгорания столь бедных смесей затруднительна, поэтому во всех

современных камерах сгорания воздух, поступающий из компрессора, делится на два потока, так называемый, первичный и вторичный. Первичный воздух в объеме 20...30% от общего количества воздуха, поступающего в камеру сгорания, направляется в основную зону горения в головную часть жаровой трубы. Туда же с помощью центробежных форсунок подается мелко распыленное топливо. Соотношение между количеством подаваемого воздуха и топлива подбирается таким, чтобы в основной зоне горения коэффициент избытка воздуха был близким к единице. При этом достигается максимальная скорость горения топлива.

8. Назначения промежуточного корпуса Д-36.

Промежуточный корпус является основным силовым узлом двигателя. (рис.3.1.)

расположен между компрессором низкого давления и спрямляющим аппаратом вентилятора

спереди и компрессором высокого давления сзади. Корпус образует внутренний и наружный

воздушные тракты двигателя на своем участке. На нем размещены агрегаты и приводы к ним, приборы и устройства, обслуживающие и контролирующие работу двигателя и самолета, крепятся передние узлы подвески двигателя к самолету.

Корпус – литой, из магниевого сплава, конструктивно выполнен в виде четырех усеченных конусов 10, 11, 12, 13 (см. рис. 3.1), соединенных между собой восемью силовыми ребрами- стойками, и дополнительного усеченного конуса 14. Конусы 10 и 11 образуют наружный тракт, конусы 12 и 13 – внутренний. К фланцам основных конусов крепятся узлы и детали вентилятора, КНД и КВД.

На наружном конусе корпуса против ребер 2, 4, 6 и 8 установлены кронштейны 10 навески двигателя к самолету (рис.3.2.). Между конусами на задней стенке корпуса имеются фланцы с установленными на них тремя узлами, воспринимающими тягу двигателя. В зависимости от расположения двигателя на самолете (правый, левый, средний) используется один из трех узлов, воспринимающих тягу.

Ребра-стойки, расположенные в наружном тракте, подрезаны сзади, а их продолжением

являются кожуха, которые крепятся к стойкам. Внутри пустотелых ребер-стоек и кожухов

проложены различного рода коммуникации. Коммуникации выполнены в виде трубопроводов, каналов и электропроводки. Подвод и отвод масла расположен в стойках 4, 5 и 6 (рис. 3.2.).

Коммуникации системы суфлирования расположены в стойках 1,4 и 8. Топливные коммуникации - в стойках 3 и 5. Воздушные магистрали отбора воздуха, подвода воздуха и измерения давления расположены в стойках 1, 2, 3, 6. Электропроводка различных датчиков, сигнализаторов и системы запуска расположена в стойках 2 и 8. В стойке 8 расположен трубопровод подвода огнегасящего состава под капот газогенератора

9. Охлаждения жаровой трубы камеры сгорания.

Жаровая труба изготовлена из жаропрочного сплава. Она состоит из лобового кольца с

обтекателем, наружного и внутреннего кожухов. Жаровая труба подвешена в кольцевом канале камеры сгорания. Спереди она опирается на полые втулки, обрамляющие рабочие форсунки, сзади телескопически на корпус соплового аппарата турбины ВД. Таким образом, жаровая труба может свободно удлиняться при нагреве без появления дополнительных температурных напряжений. В конструкции жаровой трубы эффективно использовано пленочное охлаждение, которое реализуется путем подачи вторичного воздуха через отверстия в кожухах внутрь жаровой трубы.

В передней части жаровой трубы установлены завихрители, через которые первичный

воздух попадает в жаровую трубу. Вращение воздуха обеспечивает создание внутри жаровой трубы зон обратных токов, необходимых для испарения и воспламенения топлива за рабочими форсунками.

10. Особенности конструкции турбины низкого давления.

Турбина ротора низкого давления (ТНД) состоит из ротора и статора (рис.5.4). Ротор

турбины представляет собой рабочее колесо, к фланцу которого прикреплен вал. По ободу диска в замках «ёлочка» закреплены неохлаждаемые рабочие лопатки. Лопатки снабжены бандажными полками. Внутренними шлицами вал турбины соединен с валом КНД. На валу монтируется роликовый подшипник опоры ротора НД и элементы радиально-торцевого контактного уплотнения масляной полости опоры.

Статор турбины НД является силовым элементом (рис.5.5), через него передается

радиальные усилия от опор турбин ВД и НД на корпус двигателя. Статор состоит из корпуса опор турбин ВД и НД и секторов сопловых лопаток. Каждый сектор состоит из трех охлаждаемых лопаток. Внутренние полости лопаток используются также для прокладки коммуникаций, через которые подводится и отводится масло на смазку опор турбин ВД и НД, подводится воздух на охлаждение сопловых лопаток турбины НД и дисков турбин НД и вентилятора, подводится воздух на охлаждение опор роторов турбин ВД и НД, производится суфлирования опор и продувка пускового коллектора. Эти коммуникации соединены с фланцами Е1 – Е15, расположенными на наружном корпуса статора.

Слева и справа на корпусе имеются окна для осмотра состояния рабочих лопаток турбины НД. Окна закрыты заглушками. Корпус опор роторов турбин ВД и НД установлен в теплозащитном кожухе. Между корпусом опор и внешними обоймами роликовых подшипников расположены масляные демпферы. Радиально-торцевого контактного уплотнения ограничивающие масляную полость опор турбин ВД и НД надуваются воздухом: переднее – вторичным воздухом камеры сгорания, заднее – воздухом, подведенным из КНД.

11. Топливные форсунки

Виды:

-регулируемые

-нерегулируемые

-однокамерная

-двухкамерная

-центробежная

12. Конструкция турбины вентилятора.

Турбина вентилятора (ТВ) состоит из ротора и статора (рис. 5.6).

Ротор турбины – диско-барабанной конструкции. В состав ротора входят три рабочих

колеса и вал. По периферии дисков в замках типа «ёлочка» закреплены неохлаждаемые рабочие лапотки, снабженные бандажными полками. В барабане ротора выполнены отверстия для разгрузки внутренних полостей барабана от перепада давлений. Внутри вала турбины выполнены шлицы, с помощью которых он соединен с валом вентилятора.

Статор турбины вентилятора является силовым элементом, в который входят: наружный

корпус, три ряда сопловых аппаратов, три внутренних корпуса, снабженных сотовыми

уплотнениями, и три ряда проставок, расположенных над рабочими лопатками и снабженных сотовыми уплотнениями. По сотовым уплотнениям внутренних корпусов и проставок работают лабиринтные гребешки ротора.

Каждый из сопловых аппаратов набирается из отдельных секторов. Наружный корпус

общий для всех сопловых аппаратов. По периметру корпуса в передней части расположено 17 фланцев для установки термопар. Слева и справа на корпусе имеются по три окна для осмотра лопаток.

Опора ротора ТВ представляет собой роликовый подшипник, масляная полость которого

ограничена радиально-торцевыми контактными уплотнениями. Усилия от этого подшипника

передаются на внешний корпус двигателя через узел задней опоры двигателя.

13. Компоновочная схема двигателя Д-36

Турбореактивный двухконтурный двигатель Д-36 (рис.1.1) предназначен для установки на

пассажирские и транспортные самолеты. Двигатель имеет степень двухконтурности 6 на взлетном режиме и выполнен по трехвальной схеме с передним расположением вентилятора, с раздельными потоками и соплами. Он состоит из следующих основных узлов:

- одноступенчатого сверхзвукового вентилятора;

- шестиступенчатого околозвукового компрессора низкого давления (КНД);

-промежуточного корпуса;

- корпуса приводов;

- семиступенчатого компрессора высокого давления (КВД);

- камеры сгорания (КС) кольцевого типа с 24 головками, в центральных отверстиях

которых размещены рабочие форсунки, подающие распыленное топливо во внутрь жаровой

трубы;

- одноступенчатой турбины высокого давления (ТВД), приводящей во вращение ротор

компрессора ВД;

- одноступенчатой турбины низкого давления (ТНД), которая приводит во вращение ротор

компрессора НД;

- трехступенчатой турбины вентилятора (ТВ), которая приводит во вращение вентилятор;

- задней опоры и реактивного сопла внутреннего контур

14. Применение, преимущество 3-х вальной схемы.

Выполнение двигателя по трехвальной схеме позволило: получить более высокие КПД

отдельных каскадов компрессора, обеспечить более высокие запасы компрессора по помпажу;

использовать для запуска двигателя пусковое устройство малой мощности, так как при запуске необходимо раскручивать стартером только ротор компрессора ВД. Кроме того, у трехвального двигателя роторы короче, поэтому они жестче, лучше сохраняются радиальные зазоры, легче в доводке.

Большая степень двухконтурности двигателя и высокие параметры газодинамического

цикла обеспечили его высокую экономичность.

15. Силовая схема ротора и корпуса.

В силовую схему корпуса двигателя входят силовые корпуса компрессора 1, камеры сгорания 3 и 6, турбины 4, а также опоры ротора 8 и элементы, передающие усилия с опор на корпус 2, 5 и 7. Силовые корпуса ГТД, в рабочих условиях подвержены действию статических и

динамических (вибрационных) нагрузок. Вибрационные нагрузки, действующие на корпуса двигателя, порождаются неуравновешенностью роторов, колебательными процессами в проточной части двигателя, вибрацией агрегатов.

Силовые схемы роторов отличаются следующим:

- способом соединения дисков ступеней компрессора и турбины между собой;

- числом и расположением опор;

- способом соединения роторов турбины и компрессора для передачи крутящего момента и осевых сил;

- способом фиксации осевого положения роторов, исключающего их смещение и нарушение осевых и радиальных зазоров между элементами ротора и корпуса двигателя.

В зависимости от числа опор различают двух-, трех-, четырехопорные роторы, а в зависимости от числа роторов – одно-, двух- и трехвальные двигатели. Двухопорные роторы применяются при относительно коротких и жестких роторах компрессора и турбины, чаще всего — в системе газогенератора. Трехопорные роторы применяются в конструкциях многоступенчатых компрессоров и турбин, чаще всего — в системе наружных каскадов двух- или трехвальных двигателей. Радиально-упорный подшипник, воспринимающий разность осевых нагрузок на компрессор и турбину, стараются расположить исходя из соображений его наименьшей тепловой напряженности, т.е. в «холодной» части двигателя, например в передней части компрессора.

16. Основные показатели качества.

ГОСТ 22851-77 устанавливает следующую номенклатуру основных 10 групп показателей качества по характеризуемым ими свойствам продукции:

1. Показатели назначения характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обуславливают область ее применения.

В эту группу входят:

а) классификационные показатели, устанавливающие принадлежность изделий к классификационной группировке (классы автомобилей, точности приборов и т.д.);

б) функциональные (эксплуатационные), характеризующие полезный результат от эксплуатации изделий (быстродействие компьютера, производительность стана, точность измерительного прибора и т.д.);

в) конструктивные, дающие точное представление об основных проектно-конструкторских решениях изделий (двигатели дизельные, бензиновые, электрические и т.д.);

г) показатели состава и структуры, определяющие содержание в продукции химических элементов, их соединений (процентное содержание серы и золы в коксе и т.д.). Показатели этой группы играют основную роль в оценке уровня качества, они часто используются как критерии оптимизации и применяются совместно с другими видами показателей.

2. Показатели надежности характеризуют свойства безотказности, долговечности, ремонтопригодности и сохраняемости. Безотказность – свойство изделия сохранять работоспособность в течение некоторого времени или наработки. Долговечность – свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Ремонтопригодность – способность продукции подвергаться ремонту.

Сохраняемость – свойство изделий и продуктов сохранять исправное и пригодное к потреблению состояние в течение установленного в технической документации срока хранения и транспортирования, а также после него.

3. Эргономические показатели характеризуют систему «человек – изделие» и учитывают комплекс свойств человека, проявляющихся в производственных и бытовых процессах. К ним относятся гигиенические (освещенность, температура, давление, влажность), антропометрические (одежда, обувь, мебель, пульты управления) и психофизиологические (скоростные и силовые возможности, пороги слуха, зрения и т.п.).

Психофизиологические характеризуют приспособленность изделия к органам чувств человека.

Психологические характеризуют возможность восприятия и обработки различной информации.

Физиологические характеризуют допустимые физические нагрузки на различные органы человека.

4. Эстетические показатели характеризуют информационную выразительность, рациональность формы, целостность композиции, совершеннство производственного исполнения, стабильность товарного вида (характеристики художественных стилей, оттенков, запахов, гармоничности и т.д.).

5. Показатели технологичности характеризуют свойства продукции, обусловливающие оптимальное распределение затрат материалов, времени и средств труда при технической подготовке производства, изготовлении и эксплуатации продукции. Это показатели трудоемкости, материало- и фондоемкости, себестоимости изделий. Исчисляются как общие (суммарные) так и структурные, удельные, сравнительные или относительные показатели.

6. Показатели стандартизации и унификации характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями, а также уровень унификации с другими изделиями.

Основные показатели унификации – коэффициенты применяемости, повторяемости, взаимной унификации для групп изделий, удельный вес оригинальных деталей (узлов). Стандартными являются все части продукции, выпускаемые по государственным и отраслевым стандартам.

7. Патентно-правовые показатели характеризуют степень обновления технических решений, использованных в продукции, их патентную защиту, а также возможность беспрепятственной реализации продукции в нашей стране и за рубежом (количество или удельный вес запатентованных или лицензированных деталей (узлов) и т.п.).

8. Экологические показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукции. Например: содержание вредных примесей, выбрасываемых в окружающую среду, вероятность выброса вредных частиц, газов, излучений при хранении, транспортировании и использовании продукции, уровень ПДК.

9. Показатели безопасности характеризуют особенности продукции, обусловливающие при ее эксплуатации или потреблении безопасность человека. Они отражают требования к нормам и средствам защиты людей, находящихся в зоне возможной опасности при возникновении аварийной ситуации, и предусмотрены системой госстандартов по безопасности труда, а также международными стандартами.

10. Экономические показатели характеризуют затраты на разработку, изготовление, эксплуатацию или потребление продукции, учитываемые в интегральном показателе качества продукции (различные виды затрат, себестоимость, цена и пр.), при сопоставлении различных образцов продукции – технико-экономические показатели.

17. Крепления на самолете.

Конструкция двигателя выполнена так, что позволяет осуществлять его подвеску при

любом размещении двигателя на самолете (за нижние, верхние и боковые узлы крепления).

Крепление каждого двигателя на самолете осуществляется в двух плоскостях: передней и задней (рис.1.3).

Передние узлы крепления к самолетной подвеске воспринимают вертикальные и

поперечные силы, действующие на двигатель в этой плоскости, и расположены на наружной

оболочке промежуточного корпуса. Самолетная подвеска по переднему поясу должна

обеспечивать температурную и монтажную компенсации и не воспринимать тягу двигателя.

Усилия, действующие на двигатель в заднем поясе подвески, воспринимаются силовым

кольцом, расположенным на корпусе задней опоры турбины.

Тяга двигателя воспринимается внутренней силовой частью промежуточного корпуса, на

которой предусмотрена установка кронштейна с резьбовой проушиной. Положение кронштейна с проушиной зависит от выбранного варианта подвески. К резьбовой проушине присоединяется самолетная тяга, которая вторым концом крепится непосредственно к силовой части пилона самолета. Линия действия тяги проходит под углом 17° к продольной оси самолета. Проушина до установки самолетной тяги фиксируется на двигателе специальным стопорным устройством. Подвеска двигателя предусматривает также возможность передачи обратной тяги. Боковые двигатели на самолете Як-42 крепятся на пилонах по обе стороны фюзеляжа.

Воздух к ним поступает через короткие прямые входные устройства круглого сечения. Средний двигатель устанавливается внутри хвостовой части фюзеляжа. Воздух к нему поступает через изогнутый канал с передним обтекателем, расположенным у основания кромки киля.

18. Перепуск и разгрузка устройств компрессора.

Для обеспечения устойчивой работы компрессоров на режиме запуска и малых режимах

работы двигателя служит система управления клапанами перепуска воздуха из компрессоров.

Принципиальная схема системы управления КПВ КНД и КВД показана на (рис.2.7). Эта система состоит из трех клапанов перепуска воздуха из КНД, трех клапанов перепуска воздуха из КВД, автомата управления клапанами КНД, автомата управления клапанами КВД, двух сигнализаторов давления МСТВ, двух сигнальных ламп

Для управления КПВ компрессора низкого давления используется воздух из-за IV ступени

КВД, а клапаны перепуска воздуха КВД управляются воздухом, подаваемым из-за последней

ступени компрессора высокого давления.

Для контроля за положением клапанов перепуска воздуха в системе предусмотрены два

сигнализатора давления МСТВ, подсоединенные к трубопроводам силового воздуха на участке между соответствующими АУК и КПВ. Сигнал от МСТВ поступает на сигнальную лампу. При стравливании воздуха из силовых полостей КПВ в подкапотное пространство при открытии КПВ горит сигнальная лампа.

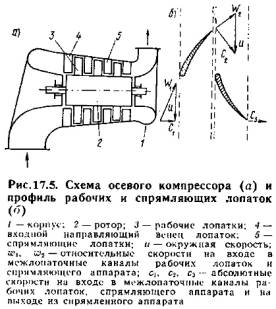

19. Компрессор, назначения и требования.

Компрессор служит для сжатия воздуха и подачи его в камеру сгорания. В настоящее время наиболее широкое применение в авиационных ГТД получили. Это объясняется тем, что осевые компрессоры по сравнению с центробежными имеют меньший диаметр при одинаковом секундном расходе воздуха, более высокий КПД и могут обеспечить большую степень повышения давления.

Процессы, протекающие в компрессоре, могут быть описаны исходя из общих энергетических соотношений.

К компрессорам, устанавливаемых на газотурбинные двигатели, предъявляются ряд общих и специальных требований, основными из которых являются:

1. Обеспечение заданной степени повышения давления воздуха при высоком коэффициенте полезного действия.

2. Компрессор должен работать устойчиво во всем диапазоне режимов работы двигателя.

3. При заданной степени повышения давления воздуха и производительности, компрессор должен; обладать минимальными весом и габаритами.

4. Компрессор должен быть прост и надежен в эксплуатации.

Перечисленным требованиям больше всего отвечают два типа лопаточных машин: центробежный и осевой компрессоры, которые и получили в ГТД самое широкое применение.

20. Запуск двигателя Д-36

Запуск двигателя является процессом, в обеспечении которого участвует ряд систем:

воздушная система, электрическая и электронная, топливная, воспламенения и регулирования.

Воздушная система предназначена для принудительной раскрутки ротора ГТД в процессе запуска.

Электрическая система обеспечивает автоматическое включение и отключение по заданной циклограмме всех агрегатов, участвующих в процессе запуска, начиная с момента нажатия на кнопку «Запуск» до выхода двигателя на частоту вращения режима малого газа. Топливная система обеспечивает подачу пускового и рабочего топлива по принятому закону. Система воспламенения осуществляет воспламенение топливно-воздушной смеси в заданный момент.

Электронная система и система регулирования обеспечивают управление процессом запуска и защиту двигателя во время запуска от механических и тепловых нагрузок.

Двигатель Д-36 оборудован автономной, автоматической воздушной пусковой системой

(рис.8.1), обеспечивающей запуск двигателя от источника сжатого воздуха. Источником сжатого воздуха может быть вспомогательная силовая установка или один из работающих двигателей. Источником сжатого воздуха могут также служить аэродромные воздушные средства запуска с параметрами воздуха, равноценными параметрами бортового энергоузла.

В момент запуска двигателя Д-36 остаются открытыми три клапана перепуска воздуха из-за 3 ступени КНД и три клапана перепуска воздуха из-за 4 ступени КВД.

Запуск или холодная прокрутка двигателей Д-36 возможны только в последовательном

порядке, так как на самолёте установлена одна автоматическая панель запуска АПД-45.

Процесс запуска двигателя условно можно разбить на три этапа (рис.8.2).

На каждом этапе действительно равенство

Муск = МсТ + МТ − МПР,

где Муск - момент, потребный для увеличения частоты вращения ротора (при М уск =0

увеличение частоты вращения невозможно);

МСТ - момент, развиваемый стартёром; МТ -момент, развиваемый турбиной двигателя;

МПР - момент, потребный для прокрутки ротора двигателя.

Первый этап начинается с момента подключения стартёра к ротору двигателя и

заканчивается в момент воспламенения топливно-воздушной смеси в камере сгорания при частоте

вращения nT. Очевидно, что на данном этапе самостоятельная работа двигателя невозможна, так

как момент турбины МТ = 0. Поэтому ротор двигателя раскручивается только за счёт момента

стартёра и на этом этапе Муск = МСТ − Мпр.

Второй этап начинается с момента воспламенения топливно-воздушной смеси в камере

сгорания и заканчивается в момент отключения пускового устройства при частоте вращения

nOTK. На этом этапе ротор двигателя раскручивается за счёт момента стартёра и момента,

развиваемого турбиной двигателя МТ. Стартер работает в так называемом режиме

сопровождения.

На третьем этапе, который начинается с момента отключения стартёра и заканчивается

моментом выхода двигателя на режим малого газа nМГ, ротор двигателя раскручивается только

турбиной двигателя. На третьем этапе МУСК = МТ − Мпр.

Предельное значение ТГ * при запуске ограничивается либо прочностью лопаток

турбины, либо возможностями обеспечения устойчивой работы компрессора.

21. Схема комбинировоного компрессора.

КОМПРЕССОР КОМБИНИРОВАННЫЙ ЛОПАТОЧНЫЙ - двухступенчатый или многоступенчатый компрессор, имеющий ступени различного типа, например, часть ступеней осевых, а часть центробежных. Компрессор комбинированный лопаточный нашел применение в некоторых турбовинтовых двигателях. Компрессор комбинированный лопаточный, имеющий часть осевых ступеней, а часть центробежных, называется также осецентробежным компрессором.

22. Материал, используемые в компрессоре.

Выбор материалов компрессора осуществляется исходя из свойств материала в рабочих условиях эксплуатации. Деталь, изготовленная из выбранного материала, должна удовлетворять нормам прочности при заданных надежности и ресурсе.

В компрессоре применяются четыре основные группы материалов:

- алюминиевые сплавы - в диапазоне температур, не превышающих 250оС;

- титановые сплавы – в диапазоне температур, не превышающих 500оС;

- стали и жаропрочные сплавы - в диапазоне температур, превышающих 450…500оС;

-полимерные композиционные материалы -в диапазоне температур, не превышающих 150…250оС.

В настоящее время наиболее широко в мировой практике применяются в конструкции компрессоров титановые сплавы. Титановые сплавы при сравнительно небольшой плотности 4,5 г/см3 против (≅ 7,8…8,3 г/см3 у сталей) обладают соизмеримым со сталями пределом прочности.

Поэтому, заменяя стальные детали на титановые, можно получить заметное снижение массы компрессора, а значит и всего двигателя в целом.

Алюминиевые сплавы обладают еще меньшей массой - 2,65…2,85 г/см3. Однако их механические свойства и диапазон рабочих температур значительно ниже, чем сталей и титановых сплавов и сталей, что резко снижает область их применения. Препятствием для применения таких сплавов также является сравнительно низкая коррозионная стойкость.

стали и жаропрочные сплавы являлись бы оптимальными для изготовления деталей компрессора, поскольку они обладают наилучшими механическими свойствами, самым широким среди рассматриваемых материалов диапазоном рабочих температур, высокими эрозионными и коррозионными свойствами.

полимерные композиционные материалы в настоящее время в авиадвигателестроении все шире применяются ПКМ, обладающие относительно высокими механическими свойствами при сравнительно низкой удельной массе

23. Конструкция рабочих лопаток осевых компрессоров.

Лопатки подвержены значительному износу в процессе эксплуатации - по торцу пера от задевания о прирабатываемое покрытие рабочих колец, по кромкам - вследствие попадания посторонних предметов. Поломка лопаток приводит к отказу двигателя в целом, поэтому в процессе эксплуатации их периодически осматривают.

Надежность лопаток зависит не только от их конструктивной прочности, но и от применяемой технологии их изготовления, которая влияет на качество поверхностного слоя.

При проектировании и изготовлении лопаток должны быть обеспечены, помимо общих требований к компрессору ряд специфических требований:

- относительно высокая точность исполнения линейных и угловых размеров профиля и замка для обеспечения одинаковых скоростей течения воздушного потока, давлений и температур в каждом лопаточном канале;

- относительно низкая шероховатость обработки пера (Ra = 0,08…1,6 мкм) для уменьшения потерь трения воздуха при обтекании пера лопатки и увеличения усталостной прочности;

- отсутствие концентраторов напряжений, особенно в переходе пера к хвостовику;

Конструкции лопаток компрессора разнообразны. Их параметры (например, размеры профиля и качество поверхности) могут изменяться в широком диапазоне в зависимости от конкретного двигателя и его назначения. В то же время любая рабочая лопатка имеет профильную часть (перо) 1, находящуюся в потоке воздуха и замковую часть (хвостовик) 2, предназначенную для ее крепления и передачи усилий от лопатки к ротору. Форма и размеры пера определяются на основании аэродинамического расчета с учетом обеспечения статической и динамической прочности. Условия работы лопаток

24. Данные Д-36 по режимам.

Тяга двигателя на взлетном режиме

(М=0; Н=0; САУ), кН………………………………….…..…….....65,0

Удельный расход топлива, кг/(Н·ч).................................................0,0375

Тяга двигателя на номинальном режиме

(М=0; Н=O; CAУ), кН........................................................................50,0

Тяга двигателя на крейсерском режиме полета

(Н=8 км; М=0,75; САУ),кН................................................................Не более 16,0

Удельный расход топлива, кг/(Н·ч)………………………….…….0,065

Тяга двигателя на режиме малого газа

(Н=0; М=0; САУ), кН…………………………….…...……………...Не более 4,0

Суммарная степень повышения давления, π kΣ …………………..20

Время приемистости при перемещение РУД

за 1-2с от режима полетного малого газа

(0,4 номинального) до получения 95%

взлетной тяги, с………………………................................................ 1,0

Время суммарной наработки за ресурс на

режимах, %:

взлетном………………………………………….……….…………....Не более 3,5

номинальном………………..................................................................Нe более 25

крейсерских.......................................................................................... Неограниченно

Время непрерывной работы двигателя на режимах, мин:

взлетном…………………………..………………………...Не более 5,0

номинальном и крейсерских………..……………………...Без ограничения

пределах ресурса

земного малого газа…………………………………………..……30

Высотность двигателя, м……………………………..…………...10000

Высотность запуска, м:

на земле…………………………………………………….………3000

в полете…………………………………………………….……....8000

Топливо (рабочее и пусковое)........................................................T-I. TC-I

и их смеси в любых пропорциях

Масло:

основное……………………………………………………..ИМП-10

резервное……………………………………………….…ВНИИ НП-50-1-4Ф

Расход масла, л/ч……………………………………….…...Не более 0,8

Сухая масса двигателя, кг…………………………............1100

Габаритные размеры, мм:

длина без учета носового кока……………………….........3224,5

с учетом носового кока..........................................3469,5

высота.....................................................................................1711,5

ширина...................................................................................1541.0

25. Конструкция соединения лопаток компрессора с дисками.

Соединение рабочей лопатки газовой турбины или осевого компрессора соответственно с диском турбины, диском или барабаном компрессора, предназначенное для передачи усилий от лопаток диску или барабану, для обеспечения точной установки лопаток, требуемой стабильности их положения в рабочих условиях, возможности легкой замены лопаток в случае необходимости, а также для облегчения сборки ротора турбины или компрессора. Соединение лопатки замковое применяют, кроме того, для соединения неподвижных направляющих или спрямляющих лопаток осевого компрессора непосредственно (без промежуточного бандажа) с корпусом компрессора. Соединение лопатки замковое обычно осуществляется с помощью замковой части лопатки соответствующего паза (пазов) в диске, барабане или корпусе и деталей, фиксирующих лопатку в пазе (пазах). Соединение лопатки замковое часто называется замковым креплением лопатки, или замком лопатки.

Рабочие лопатки

- профильная часть

- замковая часть

Виды по креплению (замковая часть):

- трапециевидные

- шарнирные

- типа «ласточкин хвост»

Соединения лопаток с дисками должны удовлетворять следующим требованиям:

- обеспечивать размещение необходимого количества лопаток в диске;

- обеспечивать необходимую прочность и одинаковую жесткость крепления всех лопаток в колесе при минимальной массе хвостовика;

- обеспечивать необходимую точность установки в диске и неизменность их положения при работе;

- обеспечивать простоту монтажа и демонтажа лопаток.

- профильная часть должна иметь хорошие аэродинамические качества (подъемная сила, меньшее лобовое сопротивление)

- высокая механическая прочность

- конструкционное и технологически высокая точность изготовления и чистота обработки

- надлежащие вибрационные характеристики исключающие возникновение вибраций с высокими амплитудами

26. Охлаждения деталей турбин воздухом.

Система охлаждения является в настоящее время неотъемлемой частью конструкции любой современной турбины. В ТВД охлаждаются все лопатки, роторы, корпуса. В ТНД – роторы, корпуса и достаточно часто – лопатки первых ступеней. Непрерывное совершенствование и усложнение технологий охлаждения является обязательным условием реализации конкурентоспособной конструкции турбины – конструкции, в которой при увеличении температуры перед турбиной расход воздуха на охлаждение не перекрывает выигрыш в удельных параметрах двигателя, а ресурс деталей турбины соответствует требованиям заказчиков.

Наиболее популярной системой охлаждения современных турбин является схема открытого (с выпуском охладителя в проточную часть турбины) воздушного охлаждения. Для охлаждения турбины может использоваться воздух, отбираемый за КВД или за одной из его ступеней. Для наружного охлаждения корпусов турбины (и управления радиальными зазорами) используется воздух из-за КНД или из-за вентилятора. С точки зрения общей эффективности турбины в двигателе обычно необходимо проектировать систему охлаждения во-первых - с минимальным расходом охлаждающего воздуха, а во-вторых - с использованием по мере возможности отбора воздуха из-за промежуточных ступеней компрессора.

Уменьшение расхода воздуха на охлаждение турбины может быть достигнуто:

- формированием оптимальной радиальной эпюры температуры газа за КС;

- уменьшением окружной неравномерности

Теплонапряженные детали турбины (диски, лопатки рабочего колеса ТВД, лопатки

сопловых аппаратов ТВД, ТНД, корпуса опор) охлаждаются воздухом, отбираемым из-за IV

ступени КНД, III ступени КВД и из-за IV ступени КВД.

Сопловые лопатки турбины высокого давления охлаждаются воздухом, поступающим из-за

КВД, который входит с наружного торца лопатки внутрь дефлектора. Через отверстие в

дефлекторе воздух попадает в зазор, образованный дефлектором и стенками лопатки, и входит в

тракт через отверстия в выходной кромке лопатки. Лопатки рабочего колеса и диск турбины ВД

охлаждаются воздухом, поступающим из-за VII последней ступени КВД.

Лопатки СА турбины низкого давления охлаждаются воздухом, отбираемым из-за III

ступени КВД, аналогично охлаждению лопаток СА турбины высокого давления. Этим же

воздухом, поступающим в полость внутреннего корпуса соплового аппарата и смешивающимся с

воздухом, омывающим диск ТВД, охлаждаются диски турбины НД и турбины вентилятора.

Для обеспечения необходимой рабочей температуры подшипники ТВД и ТНД

охлаждаются воздухом, поступающим из-за IV ступени КНД через внутренние полости лопаток

соплового аппарата турбины низкого давления. Воздух препятствует поступлению тепловых

потоков от дисков ТВД и ТНД и обеспечивает необходимый перепад на лабиринтных и

безрасходных уплотнениях. Подшипник турбины вентилятора также охлаждается этим воздухом.

27. Компоновка турбины в системе двигателя.

Турбина служит для преобразования кинетической энергии газового потока, энергии

теплосодержания в механическую энергию на валу. Турбина является важнейшим узлом

двигателя, во многом определяющим ресурс и надежность всего двигателя.

Основными элементами турбины являются: сопловой аппарат (СА) и рабочее колесо (РК).

Совокупность неподвижного СА и следующего за ним РК называется ступенью турбины.

Профилированные лопатка СА образуют суживающиеся криволинейные каналы, в которых за

счет геометрического воздействия происходит разгон потока. Кроме того, газовый поток

закручивается в направлении вращения РК.

В рабочем колесе происходит преобразование части кинетической энергии в механическую

работу на валу турбины, поэтому абсолютная скорость потока уменьшается, полная температура и

давление газа также уменьшаются.

Турбина двигателя Д-36 имеет высокий КПД. Это достигается соответствующим

профилированием и тщательной обработкой лопаток турбины, правильным выбором соотношений

основных размеров и зазоров в рабочих элементах турбины. Она надежна в работе, имеет

небольшую массу и размеры. Надежность работы турбины обеспечивается применением

специальных жаростойких и жаропрочных сплавов для деталей турбины, а также применением

охлаждения основных деталей турбины.

Турбина двигателя Д-36 (рис.5.1) - осевая, реактивная, трехкаскадная, пятиступенчатая,

преобразующая часть энергии газового потока внутреннего контура в механическую энергию на

турбине каждого каскада.

Механическая энергия каждого каскада турбины используется для вращения ротора

соответствующего каскада компрессора:

- одноступенчатая турбина высокого давления (ТВД) приводит во вращение ротор

компрадора ВД и все приводные агрегаты двигателя;

- одноступенчатая турбина низкого давления (ТНД) приводит во вращение ротор

компрессора НД;

- трехступенчатая турбина вентилятора (ТВ) приводит во вращение вентилятор.

В конструкциях всех трех турбин успешно использованы те решения, которые хорошо себя

зарекомендовали в двигателях второго поколения. К ним относятся: применение безрасходных

уплотнений, бандажирование лопаток, способы крепления и фиксации рабочих лопаток.

Сотовые лабиринтные уплотнения применяются для уменьшения радиального зазора А,

между торцами лопаток и корпусом турбины, и радиального зазора Б между сопловыми

лопатками и ротором. Поскольку лабиринтные втулки образованы тонкостенными сотами,

поверхность контакта с вращающимися частями уменьшается примерно в 10 раз. Это позволяет

допустить беззазорную сборку узла уплотнения.

28. Пусковой воспломинитель.

Для надежного воспламенения топлива в камере сгорания на двигатель установлены два

пусковых воспламенителя, работающих одновременно. Пусковой воспламенитель состоит из

пусковой форсунки, корпуса воспламенителя и свечи зажигания (рис.4.3). Пусковой

воспламенитель устанавливается на двигателе таким образом, чтобы штуцер пусковой форсунки был направлен вниз, а штуцер корпуса воспламенителя под свечу был направлен в сторону турбины. Правый и левый пусковые воспламенители невзаимозаменяемые.

29. Конструкция турбины КВД.

Турбина ротора высокого давления (ТВД) состоит из ротора и статора (ри

2015-05-05

2015-05-05 11157

11157