Рис. 1.1 Линейная организационная структура

2. Функциональная организационная структураоснована на создании подразделений для выполнения определённых функций на всех уровнях управления (рис. 1.2) [8, с. 375]. К таким функциям относят исследования, производство, сбыт, маркетинг и т.д. Здесь с помощью директивного руководства могут быть соединены иерархически нижние звенья управления с различными более высокими звеньями управления. Передача поручений, указаний и сообщений осуществляется в зависимости от вида поставленной задачи.

| ||||

| ||||

|

3. Функционально-линейная структура(штабное управление) представляет собой комбинацию линейной структуры с системой выделения определённых функций [15, с. 24]. При линейных руководителях создаются специальные подразделения (штабы), которые помогают линейному менеджеру в выполнении отдельных функций управления.

4. Дивизиональная структура управления.В результате диверсификации производства многие предприятия перестраивают свою организационную структуру, образуя отделы, ориентирующиеся на производство определённой продукции (продуктовая структура управления) или на пространственное единство (региональная структура управления) [19, с. 37].

Схема дивизиональной структуры управления представлена на рис. 1.3 [16, с. 187].

| |||

|

5. Адаптивные, или органические, структуры управления обеспечивают быструю реакцию предприятия на изменения внешней среды, способствуют внедрению новых производственных технологий. Эти структуры ориентируются на ускоренную реализацию сложных программ и проектов, могут применяться на предприятиях, в объединениях, на уровне отраслей и рынков. Обычно выделяют два типа адаптивных структур: проектный и матричный [14, с. 236].

Проектная структура формируется при разработке организацией проектов, под которыми понимаются любые процессы целенаправленных изменений в системе, например, модернизация производства, освоение новых изделий или технологий, строительство объектов и т.п. Управление проектом включает определение его целей, формирование структуры, планирование и организацию выполнения работ, координацию действий исполнителей.

Матричная структура (рис. 1.4) [14, с. 243] представляет собой решетчатую организацию, построенную на принципе двойного подчинения исполнителей: с одной стороны, непосредственному руководителю функциональной службы, которая предоставляет персонал и техническую помощь руководителю проекта, с другой – руководителю проекта (целевой программы), который наделен необходимыми полномочиями для осуществления процесса управления в соответствии с запланированными сроками, ресурсами и качеством.

Таким образом, производственная деятельность предприятия – это сложная организация, включающая множество разнообразных процессов, являющихся совокупностью действий работников с применением средств труда, необходимых для превращения ресурсов в готовую продукцию, включающих в себя производство и переработку различных видов сырья, строительство, оказание различных видов услуг.

Основными направлениями деятельности производственного предприятия являются: маркетинг, научно-техническая и инновационная деятельность, инвестиционная деятельность, закупочная деятельность, производство продукции и трудовая деятельность, оказание услуг, сбытовая деятельность.

Основой организации предприятия служат структуры управления, которые направлены, прежде всего, на установление четких взаимосвязей между отдельными подразделениями фирмы, распределения между ними прав и ответственности. Организационные структуры управления фирмами отличаются большим разнообразием.

Организационная структура предприятия и её управление не являются чем-то застывшим, они постоянно изменяются, совершенствуются в соответствии с изменяющимися условиями.

2. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРЕДПРИЯТИЯ

ОАО «АЛТАЙВАГОН»

2.1 Организационно-экономическая характеристика предприятия

ОАО «Алтайвагон» — это единственный за Уралом и один из крупнейших в России заводов по производству железнодорожного грузового подвижного состава.

Предприятие уже несколько лет подряд находится в числе наиболее динамично развивающихся компаний России. В течение трех последних лет (2006, 2007, 2008) завод несет звание лучшего предприятия Алтайского края в номинации «Машиностроение».

1. Головное предприятие в г. Новоалтайске (Алтайский край) занимается разработкой и изготовлением новых моделей, а также осуществляет деповской и капитальный ремонт грузовых вагонов.

2. Филиал в г. Рубцовске (Алтайский край) производит стальное литье.

3. Филиал в г. Кемерово (Кемеровская область) собирает различные модели железнодорожных платформ.

Основная продукция ОАО «Алтайвагон» — это около 20 моделей современных вагонов различных типов и конструкций, рассчитанных на перевозку любых грузов. Широкий спектр продукции, постоянное совершенствование производства и разработка новых моделей вагонов всегда соответствуют пожеланиям заказчиков.

ОАО «Алтайвагон»:

1. занимается разработкой и производством современных, отвечающих требованиям заказчиков, моделей грузовых железнодорожных вагонов;

2. осуществляет капитальный и деповской виды ремонтов подвижного состава;

3. производит мелкое, среднее и крупное стальное литье.

Производственные мощности ОАО «Алтайвагон» позволяют изготавливать до 7500 грузовых вагонов, а ремонтировать и модернизировать до 1200 в год. Основные производственные цеха способны обеспечить изготовление трех моделей вагонов одновременно, проведение ремонтов различной сложности шести видов грузовых вагонов одновременно. При этом ремонт может быть различной сложности: деповской, капитальный, капитальный с продлением срока эксплуатации. Сегодня Рубцовский филиал изготавливает свыше 3300 тонн стального литья ежемесячно, номенклатура продукции насчитывает более 55 позиций отливок, включая мелкое, среднее и крупное литье.

Отдел главного конструктора занимается разработками различных видов подвижного состава по разовым заявкам заказчиков. Это могут быть платформы, цистерны, полувагоны и специализированные крытые вагоны.

На ОАО «Алтайвагон» одним из приоритетных направлений является техническое переоснащение производственных мощностей. В 2009 году в инструментальный цех предприятия успешно внедрено оборудование для высокопроизводительной обработки с высокими и стабильными показателями точности при изготовлении штамповой и кузнечно-прессовой оснастки. Это электроэрозионнык копировально-прошивной и проволочно-вырезной станки с ЧПУ, многофункциональный вертикальный обрабатывающий центр Mikron VСE 1600 Pro, станки вертикальные консольно-фрезерные модели ГФ 2171 с ЧПУ FMS 3000. Благодаря внедренным современным технологиям обработки, появилась возможность выпускать инструмент и штамповую оснастку самой сложной формы с высокой точностью и постоянным качеством, обрабатывать легированные стали в закаленном состоянии. Для повышения стойкости штамповой и кузнечно-прессовой оснастки внедрена технология химико-технической обработки (диффузионное борирование).

Сегодня специалисты ОАО «Алтайвагон» разрабатывают вагоны нового поколения, которые призваны максимально удовлетворять пожелания потребителей, в частности, быть еще более безопасными и отличаться высочайшими эксплуатационными характеристиками. За счет увеличения грузоподъемности, вместимости и надежности новые вагоны моделей позволят снизить себестоимость грузоперевозок. В ОАО «Алтайвагон» внедряется комплексная система автоматизированного управления «Галактика». От других она отличается тем, что охватывает все уровни управления, упорядочивает информационные потоки и предоставляет менеджерам оперативный доступ к данным.

В настоящий момент специалисты ОАО «Алтайвагон» занимаются разработкой следующих проектов:

¾ Проект создания высокоэффективного вагоносборочного производства.

¾ Проект создания грузовой тележки нового поколения, автотормозной системы и ударно-тягового механизма.

¾ Проект комплексной автоматизации технической подготовки производства.

¾ Проект создания экспериментального цеха и испытательного центра.

¾ Проект создания автоматизированного цеха по производству колесных пар.

¾ Проект модернизации кузнечного цеха.

Реализация намеченных проектов позволит увеличить объем производства и улучшить эксплуатационные характеристики вагонов.

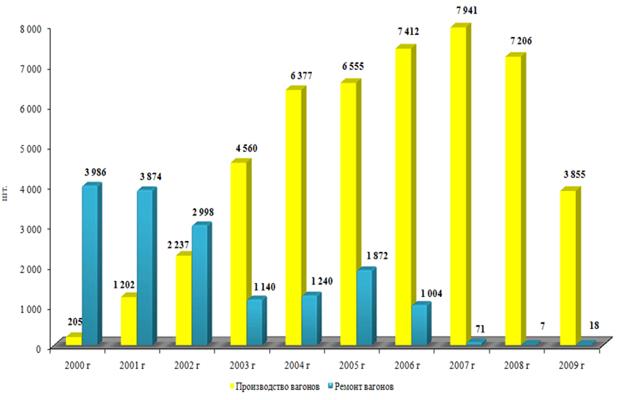

Ниже представлены основные экономические показатели деятельности ОАО «Алтайвагон» за последние несколько лет.

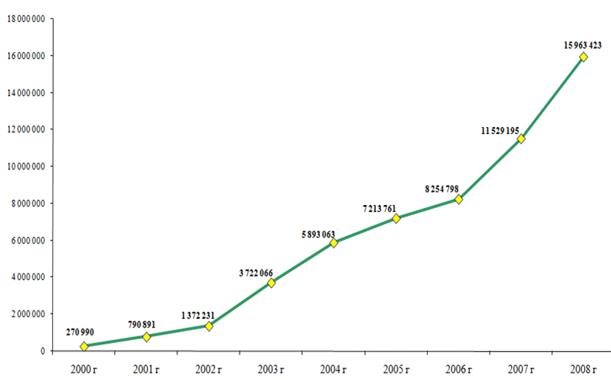

Рис. 2.1 Объем производства ОАО «Алтайвагон» за 2000-2009 гг. Как мы видим на рис. 2.1 объем производства вагонов имеет максимальный показатель в 2007 г., но уже в 2008 г. он сократился на 9,3%, а в 2009 – еще на 47% по объективным экономическим причинам и ее следствиям – кризисное состояние экономики, а вместе с тем – сокращение количества заказов, рост стоимости сырья, материалов, энергоресурсов и пр. Вместе с тем, сокращается объем ремонта вагонов, что говорит о повышении качества производимой продукции. На рис. 2.2 представлена динамика объемов товарной продукции за 2000-2008 гг. Рис. 2.1 Объем производства ОАО «Алтайвагон» за 2000-2009 гг. Как мы видим на рис. 2.1 объем производства вагонов имеет максимальный показатель в 2007 г., но уже в 2008 г. он сократился на 9,3%, а в 2009 – еще на 47% по объективным экономическим причинам и ее следствиям – кризисное состояние экономики, а вместе с тем – сокращение количества заказов, рост стоимости сырья, материалов, энергоресурсов и пр. Вместе с тем, сокращается объем ремонта вагонов, что говорит о повышении качества производимой продукции. На рис. 2.2 представлена динамика объемов товарной продукции за 2000-2008 гг. | ||||||||

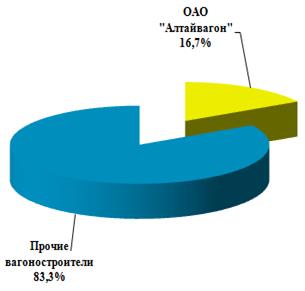

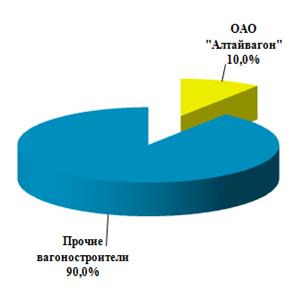

Рис. 2.2 Объем товарной продукции, тыс. руб. Из рис. 2.2 мы видим, что объемы товарной продукции ежегодно увеличиваются, несмотря на сокращение производства. Это связано с тем, что нереализованная продукция скапливается на производственных складах, увеличивая тем самым запасы готовой продукции, но при этом сокращая доходность предприятия. Ниже на рис. 2.3 и 2.4 представлены доля ОАО «Алтайвагон» на рынке вагоностроения в России в 2008 г., а также доля ОАО «Алтайвагон» на рынке вагоностроения СНГ в 2008 г. Как мы видим, доля АОА «Алтайвагон» на рынке вагоностроения в России составляет 16,7%, а на рынке СНГ – 10,0%. Рис. 2.2 Объем товарной продукции, тыс. руб. Из рис. 2.2 мы видим, что объемы товарной продукции ежегодно увеличиваются, несмотря на сокращение производства. Это связано с тем, что нереализованная продукция скапливается на производственных складах, увеличивая тем самым запасы готовой продукции, но при этом сокращая доходность предприятия. Ниже на рис. 2.3 и 2.4 представлены доля ОАО «Алтайвагон» на рынке вагоностроения в России в 2008 г., а также доля ОАО «Алтайвагон» на рынке вагоностроения СНГ в 2008 г. Как мы видим, доля АОА «Алтайвагон» на рынке вагоностроения в России составляет 16,7%, а на рынке СНГ – 10,0%. | ||||||||

|  | |||||||

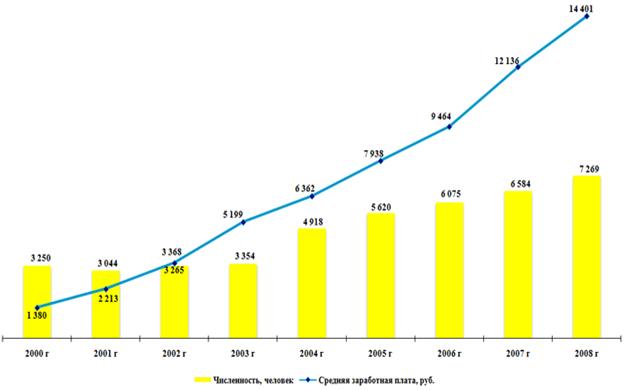

Из рис. 2.5 мы видим, что ежегодно численность персонала предприятия растет, а вместе с тем, растет и уровень средней заработной платы работников.

На предприятии существует преобладание численности мужской рабочей силы, это связано со спецификой работы – электросварщики, фрезеровщики, токари, резчики, водители, грузчики, распиловщики и пр. – для таких работ требуется мужская сила.

Основная доля работников предприятия имеет средне-специальное и среднее образование. Высшее и техническое образование имеет меньшая доля работников – в основном это руководители и специалисты.

Таким образом, мы можем сделать вывод об эффективной системе организации управления в ОАО «Алтайвагон» и росте благополучия работников предприятия.

2.2 Анализ системы управления предприятием

Управление предприятием осуществляется на базе определенной организационной структуры. Структура предприятия и его подразделений определяется предприятием самостоятельно. Организационная структура управления представлена на рис. 2.6.

По типу структура относится к дивизионально-продуктовой, а в каждом дивизионе она построена по линейно-функциональному типу.

Такая структура наиболее полно отвечает интересам организации.

Дивизиональная структура – это структура, основанная на выделении крупных автономных хозяйственных подразделений (отделений, дивизионов) и соответствующих им уровней управления с предоставлением этим подразделениям оперативно-производственной самостоятельности и с перенесением на этот уровень ответственности за получение прибыли.

Структуризация исследуемого предприятия по отделениям (дивизионам) производится по продуктовому принципу - в зависимости от производимой продукции. Дивизионами являются филиалы в Кемерово (филиал №1) и Рубцовске (филиал №2).

Организация дивизиональной структуры была вызвана увеличением размеров предприятия, усложнением хозяйственных процессов. В условиях динамично изменяющейся внешней среды стало затруднительно управлять из единого центра географически удаленными подразделениями предприятия.

На дивизион возлагается ответственность за производство продукции и получение прибыли на определенной территории, в результате чего управленческий персонал верхнего эшелона предприятия высвобождается для решения стратегических задач.

Генеральный директор оставляет за собой право жесткого контроля по общекорпоративным вопросам стратегии развития, финансов, инвестиций и т.п. Дивизиональный подход, используемый организацией обеспечивает более тесную связь предприятия с потребителями, существенно ускоряя его реакцию на изменения, происходящие во внешней среде. Дивизиональные структуры характеризуются полной ответственностью руководителей отделений за результаты деятельности возглавляемых ими подразделений.

Возможный недостаток продуктовой структуры - увеличение затрат вследствие дублирования одних и тех же видов работ для разных видов продукции. В каждом продуктовом отделении создаются свои функциональные подразделения.

Что касается линейно-функциональной структуры, то, в структуре организации представлены подразделения, отвечающее за управление производством, качеством продукции, финансовыми потоками, подразделение, отвечающее за сбыт, финансовым и налоговым учетом, технической деятельностью и безопасностью.

2.3 Оценка системы управления производством

9 основных цехов:

¾ Вагоносборочный,

¾ Рамно-кузовной,

¾ Холоднопрессовый,

¾ Корпус малых серий,

¾ Гарнитурный,

¾ Цех перевозок и комплектации,

¾ Деревообрабатывающий,

¾ Тележечный,

¾ Литейный;

8 вспомогательных:

¾ Инструментальное производство,

¾ Котельный,

¾ Электросиловой,

¾ Энергосооружений,

¾ Участок эксплуатационно-газового хозяйства,

¾ Автотранспортный,

¾ Ремонтно-механический,

¾ Железнодорожно-складской цех.

В настоящее время ситуация довольно тяжелая: убытки, долги, отсутствие нормальной системы управления, полностью разрушенная техническая документация — нет полноценных техпроцессов, маршрутов, норм. Вся работа строится на опыте рабочих, каждый из которых считает себя незаменимым, поскольку лишь он знает, как сделать ту или иную деталь. В результате не мастера управляли рабочими, а наоборот.

Имеются проблемы и в конструкторском отделе. В архиве хранится лишь старая документация с советских времен, а изменений не проводилось и извещений не выпускалось. Работа ведется примерно так — конструктор приходит в цех и командует рабочим: «Провод такой-то тяните отсюда вот туда». Поэтому вагоны одной серии бывают разными: одна бригада собирает так, другая — иначе. В результате возникают огромные проблемы с качеством продукции и с гарантийным обслуживанием.

К тому же почти полностью отсутствует учет. Проходит информация лишь о том, что на склад пришли «какие-то» материалы и «что-то» забрал цех, а бухгалтерия списывает всё, что забрали, на готовую продукцию, выпущенную в этом месяце. Из-за этого себестоимость одних и тех же вагонов в разные периоды различается в несколько раз. Понятно, что управлять себестоимостью и планировать экономическую деятельность предприятия в настоящее время невозможно.

Чтобы превратить завод в прибыльное предприятие, нужна эффективная система управления.

2.4 Совершенствование организации производственного предприятия ОАО «Алтайвагон»

В качестве направлений совершенствования организации производственного предприятия ОАО «Алтайвагон», нами предлагается внедрение таких автоматизированных систем управления, как ERP, CAD и PDM, используя опыт внедрения данных проектов ЗАО «Вагонмаш» г. Санкт-Петербург.

ERP-система (англ. Enterprise Resource Planning System — Система планирования ресурсов предприятия) — корпоративная информационная система (КИС), предназначенная для автоматизации учёта и управления.

Система автоматизированного проектирования (САПР) или CAD (англ. Computer-Aided Design) — программный пакет, предназначенный для создания чертежей, конструкторской и/или технологической документации и/или 3D моделей.

PDM-система (англ. Product Data Management — система управления данными об изделии) — организационно-техническая система, обеспечивающая управление всей информацией об изделии.

Основные цели и этапы проекта.

Необходимо поставить три глобальные цели: повышение стоимости бизнеса, эффективности и прозрачности управления. Исходя из этих целей формулируются и задачи: внедрение ERP-, CAD-, PDM-систем, изменение бизнес-моделей, выпуск стандартов предприятия и регламентирующих документов, создание эффективной команды управленцев.

Сначала выбираются ERP и партнер по внедрению. Рассматриваются продукты среднего уровня, потому что тяжелые системы слишком дороги и предприятию не удастся сразу окупить затраты. Проект можно начать уже в 2010 г., а завершение должно произойти через полтора года.

Необходимо оценивать предложения по функциональности, стоимости, времени внедрения и опыту интегратора. Рассматривать рекомендуется только западные системы, так как одна из главных задач состоит в перестройке бизнес-модели предприятия в соответствии с передовым опытом.

САПР и PDM необходимо выбирать исходя из ERP. Предприятию требуется гладкая интеграция с ERP и поддержка российских стандартов оформления документации.

Внедрение происходит поэтапно. Начинать необходимо с PDM, точнее, с создания нормативно-справочной базы. Следующий этап - развертывание ERP и разработка бизнес-модели. В первую очередь необходимо реализовать финансовый и логистический контуры, а затем и производственный. Потом запустить систему планирования.

В ходе реформирования предприятию придется столкнуться с рядом проблем.

Изменение бизнес-процессов всегда сопряжено с сопротивлением сотрудников — активным или пассивным. Активное в основном исходит от руководителей, которые приспособились к сложившейся системе управления, считают свою работу эффективной и не хотят ничего менять. Бороться с таким отношением можно только административными методами. Предприятию это удастся, если будет поддержка акционеров: поскольку придется менять почти всё руководство завода. Поступить иначе не получится, потому что предприятие нуждается в людях, которые согласны менять стиль работы.

Для реформирования бизнес-процессов и системы управления необходимо создать управленческую команду. В ее состав войдут бизнес-аналитики по разным направлениям — финансам, логистике, производственному планированию, инженерным данным и т. д. Они займутся разработкой бизнес-процессов, созданием стандартов и обучением персонала.

Что касается пассивного сопротивления, то оно характерно для рядовых сотрудников. Хотя считается, что автоматизация уменьшает объем работы, на самом деле это не так. Однако люди не хотят работать больше, а бороться с этим административными методами невозможно. Людей нужно заинтересовать и привлечь на свою сторону. Для этого создаются рычаги стимулирования, в частности премиальный фонд, который распределяется в зависимости от активности сотрудников в деле освоения средств автоматизации. Кроме того, ведется агитация: проведение собраний с разъяснением дальнейших планов и целей.

Важным моментом является обучение. Сначала консультанты интегратора обучают бизнес-аналитиков, которые готовят ключевых пользователей, а те уже учат рядовых сотрудников.

Конечно, трудности будут. Ведь многих устраивает старый стиль работы, когда не нужно выпускать документацию и можно ни за что не отвечать. Внедрение системы всё это меняет.

При внедрении PDM возникнут сложности с созданием огромного объема нормативно-справочной информации. К этой работе можно привлечь студентов, которые приходят на преддипломную практику. За время практики они изучат технологическую документацию, чертежи и станут кадровым резервом конструкторского и технологического отделов. Это весьма на пользу предприятию, потому что работают там в основном пенсионеры. Таким образом, у предприятия произойдет омоложение кадров, и оно сможет сделать рывок в конструкции и технологии.

Во-первых, такая система управления производством нужна для реализации плановой деятельности. В ходе работы над сборкой в ней формируется состав изделия. Потом эта информация экспортируется из PDM в ERP, сигнализируя, что данный узел можно изготавливать.

Во-вторых, внедрение PDM позволит распараллелить потоки данных. Технологи могут работать одновременно с конструкторами, создавая для проектируемого узла нормы, маршруты и т. д. В результате повысится производительность труда и сократится цикл по внесению изменений.

В автоматизации есть важное правило: информация должна вводиться в месте ее создания. Конструктор вводит состав изделия, технолог — описание технологии производства, кладовщик — данные о приходе и расходе материалов и т. д. Но для получения единой картины всё должно быть интегрировано.

В предлагаемой системе поток данных передается в одну сторону. Из PDM в ERP поступает информация о составе изделия, о маршрутах, нормах расхода материалов, т. е. полная спецификация изделия. На основе этих сведений и срока выпуска готовой продукции система планирования рассчитывает даты создания отдельных узлов и формирует документы для каждого подразделения. Например, отдел производства получает производственную карту, в которой написано, какую деталь, в каком количестве и в какие сроки нужно изготовить. Дальше эти сроки согласуются с участниками процесса. Если они что-то не успевают, то вносят коррективы, а диспетчер отслеживает все изменения, чтобы вовремя устранить проблемы.

Информация поступает и в финансовый модуль ERP, где происходит оценка себестоимости вагона. Когда изготовление вагона заканчивается, эта оценка уточняется на основе фактических данных об использованных материалах.

Систему удастся внедрить за полтора года, и можно сказать, что сразу после этого начнется эффективная работа. Ведь даже если система планирования начнет работать, результат будет достигнут не сразу, а через некоторое время, когда планы станут более точными и запасы будут оптимизированы.

Результатами внедрения данной системы станут: увеличение объемов производства, выход на новые рынки, повышение качества продукции, увеличение числа новых моделей, на 30% сокращение персонала и, наконец, получение дополнительной суммы прибыли. В результате из отстающего завода, который постоянно теряет покупателей, ОАО «Алтайвагон» превратится в лидера рынка.

Но нельзя сказать, что это прямое следствие внедрения САПР или ERP. Задача состоит в реформировании управления заводом. Программные системы — лишь инструменты, которые сами по себе ничего не дают. Результат зависит от работы людей. Если они трудятся неслаженно, то ничего хорошего не получится.

Для повышения эффективности управления необходимо заручиться поддержкой акционеров. Если собственники хотят иметь прозрачную систему управления и не зависеть от топ-менеджеров, они должны быть готовы к преобразованию работы организации в целом. Одних инвестиций для этого совершенно недостаточно. Акционеры должны активно интересоваться проектом и постоянно поддерживать тех, кто занимается этими изменениями.

Не менее важен и системный подход. Изменения должны проводиться одновременно во всех отделах.

ЗАКЛЮЧЕНИЕ

В результате проведенного исследования организации производственного предприятия ОАО «Алтайвагон», мы можем сделать следующие выводы.

2015-05-10

2015-05-10 2996

2996

Рис. 2.5 Динамика роста средней заработной платы и численности персонала в 2000-2008 гг.

Рис. 2.5 Динамика роста средней заработной платы и численности персонала в 2000-2008 гг.