В современных системах электропривода переменного тока практически повсеместно в качестве силовых регуляторов используются транзисторные автономные инверторы. Оконечный каскад трехфазного автономного инвертора содержит шесть транзисторов с обратными диодами. Основные принципы построения, управления и защиты таких схем были изложены выше.

Для управления трехфазными машинами переменного тока в электроприводе используется схема автономного инвертора (АИН), содержащая шесть транзисторных ключей VT1 – VT6 (рис. 6.46).

Рис. 6.46. Выходной каскад АИН

Статорные обмотки машины при питании от такого инвертора включаются либо по схеме «звезда», либо по схеме «треугольник». Как в первом, так и во втором случае переключение транзисторных ключей любой фазы инвертора (например, VT1, VT4) вызвав изменение напряжения на всех обмотках двигателя. Это обстоятельство сильно усложняет анализ электромагнитных процессов.

В настоящее время известно большое число различных способов управления силовыми ключами инвертора. Для сравнительной оценки различных схем и способов управления инвертором целесообразно разделить их на ряд групп, положив в основу деления структуру силовой цепи инвертора и регулируемые параметры результирующего пространственного вектора напряжения и тока ни выходе инвертора. В зависимости от структуры силовой цепи все инверторы подразделяются на два класса: инверторы с постоянной структурой силовой цепи и с переменной структурой силовой цепи.

В схемах первого класса управляющие сигналы подаются всегда на три силовых ключа, что обуславливает неизменность структуры силовой цепи. В схемах второго класса число ключей, на которые подаются управляющие сигналы, может быть меньше трех.

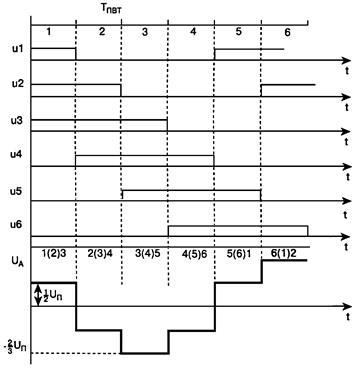

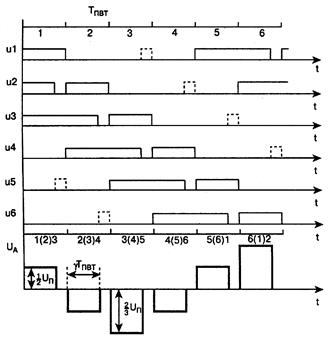

Простейшим способом управления транзисторными ключами VT1 – VT6 инвертора, обеспечивающим неизменность структуры силовой цепи, является способ с a = 180° (рис. 6.47).

Здесь в течение 1/6 периода выходного напряжения (в течение периода повторяемости Т ПВТ) включены три транзисторных ключа. Последовательность управления ключами следующая: 123, 234, 345, 456, 561, 612.

Простейшими способами управления транзисторными ключами, при которых изменяется структура силовой цепи инвертора, являются способы с a = 120° и a = 150°. Последовательность управления транзисторными ключами при a = 120° следующая: 12, 23, 34, 45, 56, 61. При a = 150° транзисторные ключи переключаются в такой последовательности: 12, 123, 23, 234, 34, 345, 45, 456, 56, 561, 61, 612. Общим недостатком этих способов является необходимость применения управляемого выпрямителя для изменения напряжения на выходе инвертора.

Рассмотрение сложных способов управления удобно осуществить, пользуясь понятием результирующего (пространственного) вектора. Пространственные векторы напряжения  и

и  тока на выходе инвертора определяются уравнениями:

тока на выходе инвертора определяются уравнениями:

(6.18)

(6.18)

где  .

.

Например, при управлении с a = 180° и соединении обмоток машины переменного тока звездой вектор напряжения равен

, (6.19)

, (6.19)

где l – номер интервала (целые числа 1, 2, 3,...);

Un – напряжение питания инвертора.

Рис. 6.47. Алгоритм управления АИН с a = 180°

Из уравнения (6.19) видно, что пространственный вектор статорного напряжения постоянен на интервале и скачкообразно изменяет фазу при переключении с интервала на интервал. При управлении с a = 180° на периоде выходного напряжения АИН укладываются шесть периодов повторяемости TПВТ,каждому из которых соответствует определенное сочетание включенных полупроводниковых приборов инвертора и положение пространственного вектора  .

.

К другому типу относятся инверторы с a = 120°, 150° и регулированием напряжения на входе. При этих способах управления в схеме выходного каскада образуются ветви, замыкающиеся только через диоды обратного моста, обладающие односторонней проводимостью. Структура выходной цепи такого инвертора будет зависеть от направления тока в этих ветвях. В свою очередь момент изменения тока в той или иной ветви схемы зависит от характера нагрузки. Поэтому форма выходного напряжения при a = 120° также зависит от характера нагрузки. При a = 120° структура силовой цепи остается неизменной, если cos jH £ 0,55; форма напряжения на обмотке двигателя в этом случае аналогична форме с a = 180°, а результирующий вектор напряжения описывается выражением (6.19).

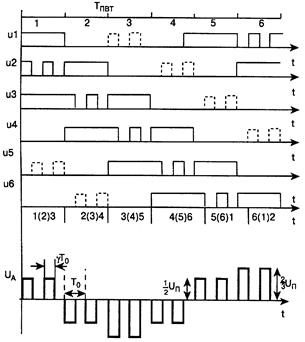

Ко второй группе относятся инверторы с ШИР на основной и несущей частоте. Рассмотрим наиболее простой способ управления при ШИР на основной частоте. Эпюры напряжений на входе ключей VT1 – VT6 (рис. 6.46) напряжения на выходе АИН представлены на рис. 6.49.

В течение каждого периода повторяемости Т ПВТдля подключения нагрузки к источнику питания отпираются три транзисторных ключа (например, VT1, VT2, VT3); для отключения нагрузки от источника один из них запирается. Причем запирается тот ключ, который позволяет отключить всю группу анодных или катодных силовых ключей. Так, для отключения нагрузки при отпертых ключах VT1, VT2, VT3, запирается ключ VT2, а при отпертых ключах VT2, VT3, VT4 – ключ VT3 и т. д. Такой способ управления называется алгоритмом одиночного переключения (АОП).

Широтно-импульсное регулирование напряжения на выходе АИН на основной частоте и АОП осуществляется изменением относительной продолжительности включения нагрузки в цепь источника питания. Имеется и другая возможность ШИР на основной частоте, когда в паузе между импульсами запираются два силовых ключа одной группы, тем самым реализуется так называемый алгоритм группового переключения (АГП). Здесь при отпертых VT1, VT2, VT3 для создания паузы в напряжении на нагрузке запираются VT1 и VT3.

При алгоритме группового переключения создается пауза в напряжении на нагрузке, если к моменту запирания двух транзисторных ключей одной группы, ток изменит знак. Это имеет место при малых постоянных времени нагрузки t Н. Если значение t Н велико к рассматриваемому моменту ток знака не изменит, то паузу в выходном напряжении сформировать не удается.

Рис. 6.49. Управление АИН при ШИР на основной частоте

Обратясь к рис. 6.48, нетрудно показать, что регулирование напряжения на выходе АИН, возможно пока мгновенная разность фаз между изображающими векторами  .Алгоритм одиночного переключения способен формировать паузу в выходном напряжении инвертора при любых значениях

.Алгоритм одиночного переключения способен формировать паузу в выходном напряжении инвертора при любых значениях  , однако в системах электропривода при переходе асинхронного двигателя в генераторный режим с рекуперацией энергии в источник питания, ни АГП, ни АОП не формируют паузу в выходном напряжении, поэтому преимущества АОП проявляются лишь в режимах потребления энергии асинхронным двигателем.

, однако в системах электропривода при переходе асинхронного двигателя в генераторный режим с рекуперацией энергии в источник питания, ни АГП, ни АОП не формируют паузу в выходном напряжении, поэтому преимущества АОП проявляются лишь в режимах потребления энергии асинхронным двигателем.

Если реализовать постоянную структуру в инверторе, то отмеченные особенности исключаются. Для этого необходимы дополнительные переключения транзисторных ключей в каждой фазной группе. Пример такого управления для АОП представлен на рис. 6.49 штриховыми линиями. Здесь при запирании ключа VT2, отпирается ключ VT5, при запирании ключа VT3, отпирается ключ VT6 и т. д.

При ШИР на основной частоте гармонический состав выходного напряжения и тока резко ухудшается в области малых напряжений и частот. Для исключения этого нежелательного явления, используется широтно-импульсное регулирование на несущей частоте. В этом случае в течение периода частоты повторяемости ТПВТнесколько раз с периодом Т0происходит включение и отключение одного из силовых ключей (рис. 6.50).

Рис. 6.50. Управление АИН при ШИР на несущей частоте

При этом обмотки двигателя оказываются подключенными к источнику питания на интервале g Т 0,а на интервале (1 – g) Т 0 они отключены и закорочены. На рис. 6.50 представлен случай, когда Т ПВТ = 2 Т 0. Гармонический состав выходного напряжения при ШИР на несущей частоте, улучшается с увеличением кратности

. (3.12)

. (3.12)

Однако большие значения k трудно реализовать.

Улучшение гармонического состава выходного напряжения осуществляется при переходе к широтно-импульсной модуляции.

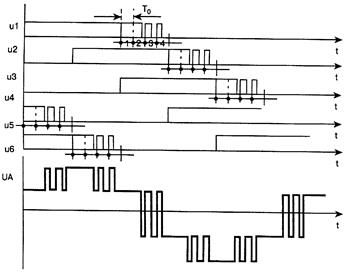

Рассмотрим типичный для ШИМ способ управления АИН. Сущность этого способа поясняется рис. 6.51, где показаны законы управления ключами и выходное напряжение на фазе «А».

Рис. 6.51. Управление АИН при ШИМ на несущей частоте

В интервале от 0 до 2p/3 на управляющий вход транзисторного ключа (например, VT1) подается постоянный отпирающий сигнал, а в интервале от 2p/3 до p – широтно-модулированный сигнал – 4 импульса, длительность которых линейно убывает. Аналогичные сигналы, но с соответствующим фазовым сдвигом, подаются на входы остальных ключей. При данном способе управления, сигналы подаются поочередно то на два, то на три транзисторных ключа. Такой алгоритм управления несет в себе возможность изменения структуры силовой цепи. Действительно, исследования показали, что неизменность структуры сохраняется пока cos j Н £ 0,87.

При запирании ключа VT1, изображающий вектор  переходит из положения 2 в положение 3 (рис. 6.48). В течение импульса 1 ключ VT1 отперт, поэтому

переходит из положения 2 в положение 3 (рис. 6.48). В течение импульса 1 ключ VT1 отперт, поэтому  и jср = 0. Три четверти периода импульса 2 ключ VT1 отперт, а четверть периода он заперт.

и jср = 0. Три четверти периода импульса 2 ключ VT1 отперт, а четверть периода он заперт.

Поэтому здесь  и

и  .

.

Длительность импульса 3 будет  , а четвертого

, а четвертого  . При этом средняя фаза изображающего вектора напряжения принимает последовательно значения 0; 14°; 30°; 46°.

. При этом средняя фаза изображающего вектора напряжения принимает последовательно значения 0; 14°; 30°; 46°.

Таким образом, изображающий вектор  , перемещаясь между положениями 2 и 3 (рис. 6.48), занимает некоторые промежуточные положения, отличающиеся друг от друга средней фазой. Чем больше этих промежуточных положений, тем ближе к синусоиде напряжение на выходе инвертора.

, перемещаясь между положениями 2 и 3 (рис. 6.48), занимает некоторые промежуточные положения, отличающиеся друг от друга средней фазой. Чем больше этих промежуточных положений, тем ближе к синусоиде напряжение на выходе инвертора.

Для того, чтобы построить схемы инверторов с неизменной структурой, необходимо после запирания очередного ключа, отпирать другой ключ той же фазной группы инвертора. Так, при запирании ключа VT1, следует отпереть ключ VT4. При этом электромагнитные процессы не будут зависеть от коэффициента мощности нагрузки.

Оптимальный алгоритм управления транзисторными ключами АИН заключается в многократном переключении ключей только одной фазы в течение 1/6 периода выходного напряжения инвертора. Действительно, соседние состояния результирующего вектора напряжения (например, 2 и 3 на рис. 6.51) отличаются тем, что во втором состоянии отперт ключ VT1, а в третьем – ключ VT4. Поэтому для того, чтобы средняя фаза результирующего вектора могла принимать промежуточные значения между 0 и p/3, необходимо на рассматриваемом интервале переключать только ключи VT1 и VT4, на следующем – ключи VT2, VT5 и т. д. Для изменения среднего модуля результирующего вектора (формированием паузы в выходном напряжении) следует в состоянии 2 запереть ключ VT2 и отпереть ключ VT5; в состоянии 3 запереть ключ VT3 и отпереть ключ VT6; в состоянии 4 запереть ключ VT4 и отпереть ключ VT1 и т. д. Таким образом, на основании поведения результирующего вектора разрабатывается способ управления транзисторными ключами инвертора, который легко реализуется с помощью цифровой микросхемотехники.

В последнее время в связи со значительными достижениями технологии изготовления силовых транзисторов, практически повсеместно стали использоваться алгоритмы с синусоидальной ШИМ. Методы широтно-импульсной модуляции напряжения выходе автономного инвертора реализуются в разомкнутых и замкнутых системах. Разомкнутый способ реализации ШИМ в одной фазе иллюстрирует рис. 6.52.

Рис. 6.52. Реализация ШИМ в АИН

Генератор пилообразного напряжения (ГПН) генерирует напряжение пилообразной формы высокой частоты. Это напряжение сравнивается с синусоидальным напряжением, частота и величина которого задается входным сигналом. При рассмотренном способе модуляции инвертор представляет собой регулируемый источник напряжения.

При построении замкнутого электропривода переменного тока часто используется замкнутый способ реализации ШИМ. Этот способ иллюстрирует рис. 6.53. Здесь за счет отрицательной обратной связи по току и релейного элемента (РЭ) ток в нагрузке пульсирует около заданного значения. Амплитуда и частота пульсаций определяется параметрами R, L активно-индуктивной нагрузки и шириной петли гистерезиса релейного элемента. Часто такой способ ШИМ называют «токовым коридором». При реализации «токового коридора» инвертор представляет собой источник тока, а управление электрической машиной в этом случае относится к частотно-токовому.

Устройства управления инвертором должны реализовать способ, который обеспечил бы удовлетворение двух основных требований, предъявляемых к системе преобразователь – машина переменного тока:

минимальные потери в двигателе и минимальные пульсации момента, обусловленных воздействием полей первой и высших гармоник;

минимальные потери в элементах преобразователя.

Рис. 6.53. Реализация «токового коридора» в АИН

Эти требования противоречивы. Так как для улучшения работы двигателя следует повышать несущую частоту, а для уменьшения потерь в преобразователе ее следует уменьшать; кроме того, двусторонняя энергетическая связь требует добавочных переключений в преобразователе. Компромисс в удовлетворении отмеченных требований находится на основании анализа электромагнитных процессов.

6.3.4. Непосредственные

преобразователи частоты

Непосредственные преобразователи частоты предназначены для одноступенчатого преобразования энергии переменного тока частоты f 1 в энергию переменного тока другой (обычно более низкой) частоты f 2. В этих преобразователях кривая выходного напряжения составляется из участков напряжений сети благодаря осуществлению с помощью тиристоров непосредственной связи цепи нагрузки с сетью переменного тока. Непосредственные преобразователи частоты выполняются с однофазным или трехфазным выходом и с однофазным или трехфазным входом. Для получения более качественной формы кривой выходного напряжения (с малым содержанием высших гармонических) преобразователи обычно питаются от сети трехфазного тока.

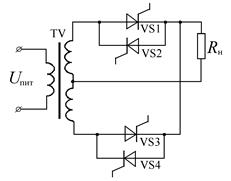

Принцип действия однофазного НПЧ, работающего на активную нагрузку, показан на рис. 6.54 и рис. 6.55 при питании от однофазной сети через трансформатор со средней точкой.

Схема (рис. 6.54) по сути является реверсивным однофазным управляемым выпрямителем, который подробно рассмотрен выше.

Рис. 6.54. Принципиальная схема

тиристорного однофазного НПЧ

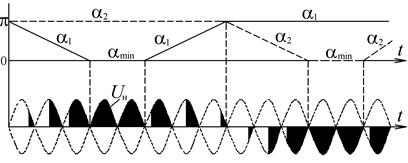

Этот реверсивный выпрямитель управляется по определенной программе, представленной на рис. 6.55. Первоначально проводят тиристоры VS1 и VS2 при изменении угла включения a1 в диапазоне π®amin®π, а тиристоры VS3 и VS4 закрыты, т. к. их угол включения α2 = π. В следующем временном интервале проводят тиристоры VS3 и VS4; (a2 = π®amin®π), а тиристоры VS1 и VS2 закрыты, т. к. α1 = π.

Рис. 6.55. Временные диаграммы работы однофазного НПЧ

На (рис. 6.55) показаны временные зависимости напряжения сети и напряжения на выходе НПЧ.

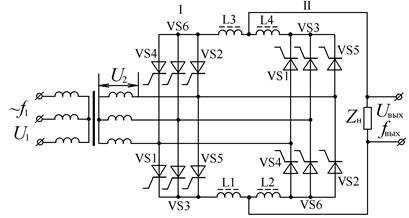

Схема трехфазно-однофазного НПЧ, состоящая из двух мостовых тиристорных групп, соединенных встречно-параллельно, приведена на рис. 6.56.

Рис. 6.56. Трехфазно-однофазный НПЧ

Нагрузка Z H преобразователя имеет активно-индуктивный характер (индуктор низкочастотного нагрева, низкоскоростные асинхронные двигатели в преобразователях с трехфазным выходом, сеть переменного тока частоты f 2, и т. д.).

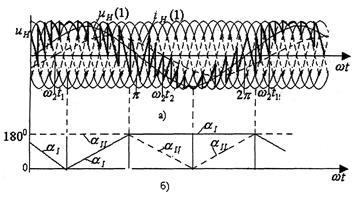

Вид кривой выходного напряжения преобразователя показан на рис. 6.57, а. Она формируется при последовательности вступления в работу тиристоров обеих групп, но при циклическом изменении во времени углов отпирания тиристоров (рис. 6.57, б).

В результате кривая выходного напряжения составляется из участков линейных напряжений вторичных обмоток трансформатора.

При активно-индуктивной нагрузке имеются интервалы времени, в течение которых первая гармоника напряжения U H(1) и первая гармоника тока I H(1) находятся в противофазе (интервалы 0 – w2 t 1, π – w2 t 2). В указанных интервалах времени обеспечивается работа соответствующей тиристорной группы в режиме инвертирования. Так, например, на интервале w2 t 1 ÷ π тиристорная группа I работает в режиме выпрямления, а при достижении точки π она переводится в режим инвертирования, который продолжается до момента времени w2 t 2. На интервале от точки w2 t 2 до 2π тиристорная группа II работает в режиме выпрямления, а инверторному режиму работы тиристорной группы II соответствует интервал от 2π до w2 t 1. На тех участках, где напряжение U H(1) и ток I H(1) находятся в противофазе и тиристорные группы работают в режиме инвертирования, энергия, накопленная в реактивных элементах нагрузки, возвращается в сеть переменного тока частоты f 1.

Рис. 6.57. Напряжение на выходе (а)

и алгоритм управления (б) трехфазно-однофазного НПЧ

Для управления НПЧ, как правило, используется так называемый раздельный способ. Суть этого способа управления состоит в разнесенном во времени управлении тиристорными группами I и II. При этом осуществляют задержку (блокировку) в подаче отпирающих импульсов на тиристоры вступающей в работу группы, что необходимо для исключения короткого замыкания вторичных обмоток трансформатора через тиристоры обеих групп. Так, например, после того, как тиристорная группа I проработала сначала в режиме выпрямления, а затем в интервале p – w2 t 2 (рис. 6.57, а) – в режиме инвертирования, управляющие импульсы в момент времени w2t2 снимаются с тиристоров группы I (используется сигнал датчика тока, определяющего момент снижения до нуля тока нагрузки i H или тока тиристоров). К тиристорам этой группы прикладываются напряжения в обратном направлении. Под действием этих напряжений тиристоры первой группы выключаются. Подачу управляющих импульсов к тиристорам группы II осуществляют с некоторой задержкой относительно момента времени, гарантирующей завершение процесса восстановления запирающих свойств ранее проводивших тиристоров группы I. Рассмотренная особенность работы НПЧ при раздельном управлении обуславливает появление токовых пауз после моментов времени w2 t 1, w2 t 2 (на рис. 6.57, а не показаны). Вместе с тем, токовые паузы, определяемые главным образом временем выключения используемых тиристоров, малы (до 1° сетевой частоты 50 Гц, а по отношению к периоду выходной частоты – еще меньше) и практически их можно не учитывать при анализе процессов в схеме.

Согласованность режима раздельного управления тиристорными группами при формировании кривой выходного напряжения НПЧ обуславливается связью углов управления aI и aII в соответствии с равенствами aI = βII, aII = βΙ. Возможный диапазон изменения углов aI и aII при формировании кривой выходного напряжения (если исключить из рассмотрения интервалы γ и q) близки к 180°.

Регулировочные, внешние (нагрузочные) и энергетические характеристики непосредственного преобразователя частоты зависят от формы и амплитуды модулирующей функции управления углами aI и aII. Моделирующая функция чаще всего бывает треугольной (рис. 6.57, б), трапецеидальной или синусоидальной.

Относительную амплитуду модулирующей функции обозначим через ξ. Коэффициент ξ определяет глубину регулирования амплитуды выходного напряжения. При ξ = 1, что соответствует максимальному выходному напряжению, углы aI и aII необходимо изменять в пределах от 0 до 180° по линейному закону, которому отвечают сплошная и пунктирная ломаные линии aI и aII на рис. 6.57, б. Характеру изменения угла aI при ξ = 1 соответствует построенная на рис. 6.57, a кривая напряжения U H (u1).

В течение первой четверти периода частоты f 2 (рис. 6.57), когда формируется восходящая часть полуволны напряжения положительной полярности, углы aI отпирания тиристоров группы I изменяются от 180° до 0, а aII = 180°, что соответствует режиму выпрямления тиристорной группы I. В течение второй четверти периода, когда образуется нисходящая часть той же полуволны напряжения U H, режим работы групп сохраняется, но при этом он связан с увеличением углов aI от 0 до 180°.

Полуволна напряжения отрицательной полярности формируется аналогичным образом. Однако, теперь тиристорная группа II работает в режиме выпрямления с диапазоном изменения углов от 180° до 0 и затем вновь до 180°.

Уменьшение коэффициента ξ позволяет осуществлять регулирование амплитуды выходного напряжения преобразователя. При ξ < 1 углы aI, aII изменяются в меньших пределах и им соответствуют значения минимальных углов, большие нуля, и значения максимальных углов, меньшие 180 градусов.

Коммутация тока в НПЧ рассматриваемого типа осуществляется так же, как в выпрямителях и ведомых инверторах, под действием напряжения питающей сети. Поэтому минимальные значения углов α и β не должны быть меньше суммы угла коммутации и угла восстановления запирающих свойств тиристоров qmin = 2p f 1 t B. Таким образом, реально возможный диапазон изменения углов aI, aII при формировании кривой выходного напряжения получается меньше 180 градусов. Верхнему пределу регулирования напряжения соответствует коэффициент ξ = 0,9 - 0,95.

Трехфазные непосредственные преобразователи частоты выполняют на основе трех однофазных. Необходимый фазовый сдвиг выходных напряжений в 120 градусов здесь осуществляется путем сдвига на указанный угол сигналов, управляющих изменением углов трех преобразователей. Одновременно с регулированием выходного напряжения в преобразователях, как правило, осуществляется регулирование выходной частоты. Нижний предел регулирования частоты может быть близок к нулю. Верхний предел ограничивается отношением питающей частоты к выходной частоте f 1/ f 2 которое обычно не бывает ниже двух. Это объясняется существенными искажениями формы кривой выходного напряжения при переходе на более высокие частоты f 2. Непосредственный преобразователь частоты генерирует высшие гармоники как в токе питания, так и в выходном напряжении и токе.

6.4. Пневматические

исполнительные механизмы

Пневматические исполнительные механизмы (ПИМ) предназначены для преобразования входного сигнала давления, поступающего от регулирующего или командного прибора, в перемещение регулирующего органа, который изменяет приток или сток вещества или энергии в объект управления. Всякий ПИМ состоит из привода, воспринимающего командный сигнал давления, и регулирующего органа. ПИМ отличаются простотой, высокой надежностью, низкой стоимостью, малыми расходами на эксплуатацию, а также пожаро- и взрывобезопасностью. Последнее качество пневматических ПИМ – одно из самых важных для производства, связанного с пожаро- и взрывоопасными средами.

Исполнительные механизмы, входящие в системы автоматического регулирования, должны развивать достаточные перестановочные усилия для преодоления сил, противодействующих перемещению регулирующего органа на всем диапазоне перемещений, обладать детектирующими свойствами, иметь чувствительность, люфт и гистерезис, соизмеримые с аналогичными показателями других элементов системы.

По принципу действия ПИМ делят на механизмы поступательного движения, вращательного движения и струйные.

В свою очередь механизмы поступательного движения делят на поршневые, мембранные и сильфонные, а механизмы вращательного движения – на шестеренчатые, лопастные и поршневые.

Мембранный привод для исполнительных механизмов. В исполнительных механизмах с мембранным приводом перемещения регулирующего органа вызывается прогибом эластичной мембраны. Мембранный привод в настоящее время получил наибольшее распространение из-за отсутствия механического трения в уплотнениях и большей по сравнению с другими приводами чувствительностью к давлению.

Элементом, который преобразует входное давление в перемещение штока привода, служит эластичная мембрана 2 (рис. 6.58) с жестким центром 1. Усилие,развиваемое эластичной мембраной с жестким центром N, зависит от эффективной площади мембраны. Пропорциональность между входным давлением Р вх и ходом х штока 4 достигается за счет сил деформации уравновешивающей пружины 3.

Усилие, развиваемое мембранным приводом, при стандартных давлениях (0,2 – 1) ´ 105 Па (0,2 – 1 ат) может достигать 500 и более килограммов.

Мембранные приводы могут быть одинарного и двойного действия.

На рис. 6.58, а, б показаны схемы мембранных приводов одинарного действия с пружиной под мембраной и над мембраной.

Как в том, так и в другом приводе пружины работают на сжатие при подаче входного давления. В приводах одинарного действия возврат штока в исходное положение осуществляется с помощью пружины.

а б в

Рис. 6.58. Принципиальные схемы мембранных приводов

В приводах двойного действия (рис. 6.58, в)давление воздуха управления подается с двух сторон мембраны. Поэтому движение штока в обоих направлениях вызывается подачей сжатого воздуха по ту или другую сторону мембраны.

Однозначная зависимость между входным давлением и ходом штока мембранного привода в процессе эксплуатации может меняться из-за изменяющихся сил трения в узлах регулирующего органа и привода. Для устранения этих явлений, а также для увеличения чувствительности исполнительных механизмов применяют специальные усилители давления с обратной связью по положению штока привода. Подобные усилители называются позиционерами и устанавливаются непосредственно на приводе.

В зависимости от принципа действия пневматические позиционеры подразделяют на позиционеры, работающие по схеме компенсации перемещений и схеме компенсации сил.

Схема позиционера, работающего по схеме компенсации перемещений, показана на рис. 6.59, а. Давление P вх поступает в сильфон 6. Увеличение входного давления приводит к деформации сильфона, что в свою очередь вызывает уменьшение сброса воздуха в атмосферу через клапаны 5 усилителя мощности 1. Поэтому расход воздуха, поступающего от усилителя мощности к приводу 2,увеличивается. При этом шток 3 привода перемещается вниз и увлекает за собой рычаг 4,который приоткрывает клапаны 5 и увеличивает сброс воздуха в атмосферу.

Шток 3 перемещается до тех пор, пока не займет положение, пропорциональное поданному входному давлению, с точностью до статической ошибки. Таким образом, обратная связь по положению штока обеспечивает его однозначную установку в положение, соответствующее командному давлению. Это положение не зависит от величины трения в элементах привода и регулирующего органа.

а б

Рис. 6.59. Схемы пневматических позиционеров

Большей точностью в работе обладают позиционеры, построенные по схеме компенсации усилий (рис. 6.59, б).Входное давление Р вх поступает в камеру А и создает усилие на мембранах 4,имеющих разные эффективные площади (у нижней мембраны эффективная площадь больше, чем у верхней). Клапан 3 перемещается вниз и увеличивает подачу воздуха из камеры В в мембранный привод. Давление, действующее на мембрану привода, увеличивается. Последняя прогибается вверх и перемещает шток 1 позиционера. Перемещение штока 1 преобразуется в усилие с помощью пружины 2. Сжатие пружины вызывает на мембранном блоке дополнительное усилие, которое прикрывает клапан 3 и уменьшает давление воздуха, подводимого к мембранному приводу. Равновесие наступает тогда, когда усилие пружины, а следовательно, и положение мембраны и штока мембранного привода станут соответствующими поданному входному давлению воздуха. Через камеру Б воздух выходит в атмосферу при уменьшении входного давления.

Позиционеры, работающие по схеме компенсации перемещений, применяют в основном для мембранных приводов, имеющих большой ход штока (25 ¸ 100 мм), а позиционеры, построенные по схеме компенсации сил, – для мембранных приводов, ход штока которых составляет 7–25 мм.

Поршневой привод. Поршневой привод в отличие от мембранного позволяет получить большое перемещение штока, что в некоторых случаях определяет целесообразность его применения. Основные элементы поршневого привода (рис. 6.60) – поршень 3 и цилиндр 1, герметичность между трущимися поверхностями которых обеспечивается манжетой 2. Под действием входного давления на поршне развивается усилие, которое будет поступательно перемещать регулирующий орган.

а б в

Рис. 6.60. Схемы поршневых приводов

Конструктивно поршневые приводы бывают одинарного и двойного действия.

В приводах одинарного действия воздух подводится к поршню только с одной стороны, а сила, развиваемая при этом поршнем, уравновешивается либо противодействием груза 4 (рис. 6.60, а), либо силой упругой деформации пружины 5 (рис. 6.60, б). В поршневых приводах двойного действия (рис. 6.60, в)перемещение поршня в противоположных направлениях осуществляется подачей давлений Р вх1и Р вх2в ту или другую полость цилиндра.

Диаметр D цилиндра привода находят при заданном перепаде давлений D Р по усилию Npaсч на штоке, принятому в т раз больше заданного движущего усилия N дв:

Величину коэффициента т для поршневых приводов с манжетным уплотнением принимают равной 1,5, а для поршней с металлическими кольцами – равной 1,1 ¸ 1,3. Выпускают поршневые приводы с внутренним диаметром цилиндра от 30 до 300 мм. Для увеличения точности и уменьшения инерционности поршневых исполнительных механизмов их, как и мембранные, дополняют позиционерами. Такие поршневые приводы называют следящими.

На рис. 6.61 приведена схема поршневого следящего привода с мембранно-золотниковым позиционером. Привод состоит из цилиндра 5 и поршня 8,уплотнение между которыми обеспечивается кольцами 4. С помощью пружины 7 осуществляется преобразование величины перемещения в силу и вводится отрицательная обратная связь по положению поршня. Уплотнение 9 служит для разделения внутренней полости Цилиндра 5 от камеры Б.

Рис. 6.61. Схема поршневого следящего пневмопривода

Привод работает следующим образом. Давление Рвх поступает в камеру Б и деформирует мембрану 11 с жестким центром 10. Пропорциональность между давлением Рвх и деформацией мембраны достигается за счет пружины 12. При увеличении входного давления деформация мембраны увеличивается и золотник 2 передвигается влево. Воздух питания (обычно с давлением

6 × 105 Па) из полости А поступает в канал 1,и поршень 8,а вместе с ним и шток 6 передвигаются вправо. При этом пружина 7 растягивается и усилие, воздействующее на мембрану со стороны этой пружины, увеличивается, т. е. осуществляется отрицательная обратная связь по положению поршня.

Движение поршня происходит до тех пор, пока он не займет положение, пропорциональное входному давлению. При уменьшении входного давления воздух питания поступает в линию 3.

6.5. Регулирующие органы.

Классификация и области применения

В соответствии с принципом блочно-модульного построения разработана унифицированная система исполнительных устройств ГСП (СИУ ГСП), объединяющая все виды общепромышленных исполнительных устройств больших, средних и малых расходов, состоящих из различных исполнительных механизмов и регулирующих органов. Система СИУ ГСП предусматривает повышение технического уровня ИУ и их надежности, взаимозаменяемость исполнительных устройств, исполнительных механизмов и регулирующих органов, высокую степень унификации ИУ, возможность их работы со средами, имеющими температуру от –180 до +600°С и давление до 8 кН, а также с широкой гаммой химически агрессивных, токсичных и других сред. Все исполнительные устройства СИУ ГСП могут комплектоваться позиционерами и другими дополнительными блоками.

Регулирующие органы служат для изменения количества вещества, подводимого к объекту регулирования или отводимого от него. Они представляют собой различного рода клапаны, заслонки или шиберы, приводимые в движение приводами. Чаще всего с помощью регулирующих органов изменяют расход вещества, подаваемого в объект регулирования. Изменение расхода среды при перемещении регулирующего органа из одного крайнего положения в другое называют диапазоном регулирования органа. Для обеспечения регулирующим органом управления процессом необходимо, чтобы диапазон регулирования его превышал те изменения расхода среды, которые могут иметь место при переходе от минимальной нагрузки к максимальной.

Действие регулирующего органа в пределах диапазона регулирования оценивается его статической характеристикой, т. е. зависимостью расхода среды от положения (степени открытия) регулирующего органа [9].

Различают теоретическую и рабочую статические характеристики. Теоретическая характеристика определяется при постоянном перепаде давления на регулирующем органе, а рабочая – при переменном перепаде, т. е. для реальных рабочих условий. Рабочая характеристика может отличаться от теоретической. Если последняя линейна, то рабочая характеристика может быть существенно нелинейной. Поэтому для получения линейной рабочей характеристики необходимо выбрать профиль регулирующего органа так, чтобы теоретическая характеристика была нелинейной. Регулирующие органы обычно выполняются с линейной, параболической или логарифмической теоретическими характеристиками.

Чаще других в качестве регулирующих органов используют клапаны (рис. 6.62, а).Регулирование расхода среды через клапан осуществляется за счет изменения проходного сечения между плунжером 1 и седлом 5. Поверхность, по которой соприкасаются плунжер и седло в закрытом положении, называют опорной поверхностью. Шток 4,перемещающийся под действием привода, выведен из корпуса 2 наружу через сальник 3.

Статическая характеристика клапанного регулирующего органа определяется формой и размерами плунжера и седла, которые могут быть различными (рис. 6.62, б – ж).

На рис. 6.62, б показан тарельчатый клапан с плоской опорной поверхностью. Проходное сечение его – цилиндрическая поверхность. Такие клапаны применяют, редко, так как при больших скоростях протекания среды через них кромки тарелок быстро истираются, что приводит к изменению характеристик клапанов.

Тарельчатые клапаны с конической опорной поверхностью (рис. 6.62, в)используют для регулирования больших расходов. Проходным сечением у них служит кольцевая щель между внутренней кромкой плунжера и опорной поверхностью седла.

Игольчатые клапаны (рис. 6.62, г)применяют для сравнительно малых расходов среды и при значительных давлениях. Проходным сечением игольчатых клапанов служит коническая щель между внутренней кромкой седла и конической поверхностью плунжера.

Золотниковый клапан (рис. 6.62, д, е, ж)представляет собой полый цилиндр с прорезанными в его боковой стенке окнами. Величина проходного сечения клапана определяется суммарной площадью той части окон, которая выступает над кромкой седла. Окна могут быть прямоугольного (рис. 6.62, д),треугольного (рис. 6.62, е)или другого по форме (рис. 6.62, ж)сечения.

а б в

г д е ж

Рис. 6.62. Типы регулирующих клапанов

На рис. 6.63 представлены некоторые конструкции регулирующих органов. Они выполняются как односедельными, так и двухседельными.

а б в

г д е

ж

Рис. 6.63. Конструкции регулирующих клапанов

Односедельные регулирующие органы (рис. 6.63, а)применяют для установки на трубопроводах малого диаметра и при небольших перепадах давлений на клапанах. Обычно регулирующие органы исполнительных механизмов выполняют двухседельными прямого (рис. 6.63, б, в)или обратного (рис. 6.63, г)действия. У регулирующих органов прямого действия при ходештока вниз проходное сечение уменьшается, а у регулирующих органов обратного действия – увеличивается. Двухседельные клапаны позволяют значительно уменьшить усилие, оказываемое на шток регулирующего органа.

Кроме указанных регулирующих органов для регулирования расхода загрязненных и агрессивных сред применяют диафрагмовые (рис. 6.63, д)и шланговые (рис. 6.63, е)клапаны. В диафрагмовых клапанах проходное сечение перекрывается диафрагмой из специального материала, а в шланговых – сечение потока изменяется за счет деформации шланга, изготовленного из специального материала, стойкого к регулируемой среде.

В промышленности последнее время получают распространение трехходовые смесительные клапаны (рис. 6.63, ж).Преимущество их заключается в том, что при постоянном давлении потоков можно без применения специальных регуляторов соотношения поддерживать соотношение расходов двух смешиваемых потоков.

В системах регулирования при воздействии на потоки газа и пара находят применение также регулирующие заслонки. Они используются в трубопроводах большого диаметра при небольших избыточных давлениях, где допускаются небольшие потери давления. Заслонки могут работать в среде газов, содержащих твердые частицы, а также в среде сыпучих гранулированных твердых материалов. Изменение проходного сечения регулирующего органа достигается поворотом заслонки под действием пневмопривода.

На рис. 6.64 показаны некоторые типы заслонок. Круглые заслонки (рис. 6.64, а) устанавливают в трубопроводах, а прямоугольные (рис. 6.64, б) – в коробах и газоходах. Заслонки прямоугольного сечения могут выполняться однолопастными (рис. 6.64, б),многолопастными с разделительными перегородками (рис. 6.64, в)и многолопастными без разделительных перегородок (жалюзи) (рис. 6.64, г).Применение многолопастных заслонок позволяет значительно уменьшить требуемое для управления, заслонкой усилие пневмопривода.

а б

в

Рис. 6.64. Типы поворотных заслонок

СПИСОК ЛИТЕРАТУРЫ

1. Браммер Ю.А., Пащук И.Н. Импульсная техника: Учебник. – М.: ФОРУМ: ИНФРА-М, 2005.

2. Новожилов О.П. Основы цифровой техники / Учеб. пособие. – М.: ИП РадиоСофт, 2004.

3. Токхайм Р. Микропроцессоры: Курс и упражнения/ Пер. с англ.. Под ред. В. Н. Грасевича. – М.: Энергоатомиздат, 1987.

4. Микропроцессорные системы контроля и управления в текстильной промышленности. Учеб. пособие / Под ред. А. Б. Козлова. – М.: МГТУ им. А. Н. Косыгина, 2004.

5. Микропроцессорные системы автоматического управления/ В.А. Бесекерский, Н.Б. Ефимов, С.И. Зиатдинов и др. – Л.: Машиностроение. Ленингр. отд-ние, 1988.

6. Туманов М.П. Технические средства автоматизации и управления: цифровые средства обработки информации и программное обеспечение: Учеб. пособие. – МГИЭМ. – М.: 2005.

7. Кузнецов А. Genesis for Windows – графическая SCADA-система для разработки АСУ ТП. // Современные технологии автоматизации. 1997, №3.

8. Автоматизация технологических процессов в текстильной промышленности: Учеб. пособие/ Д.П. Петелин, А.Б. Козлов, А.Р. Джелялов, и др. – М.: Легкая индустрия, 1980.

9. Курсовое и дипломное проектирование по автоматизации производственных процессов: Учеб. пособие / Под ред. И. К. Петрова. – М.: Высшая школа, 1986.

10. Кенио Т. Шаговые двигатели и их микропроцессорные системы управления: Пер. с англ. – М.: Энергоатомиздат, 1987.

11. Герман-Галкин С.Г. Силовая электроника: Лабораторные работы на ПК. – СПб.: КОРОНА принт, 2002.

12. Герман-Галкин С.Г. Компьютерное моделирование полупроводниковых систем в MATLAB 6.0: Учеб. пособие. – СПб.: КОРОНА принт, 2001.

2015-05-13

2015-05-13 5293

5293