СУБ Компании определяется ее политикой. Политика Компании – это документ, определяющий цели и задачи Компании, а также методы и средства достижения безопасной эксплуатации судов и предотвращения загрязнения окружающей среды (рис. 3).

|

Рисунок 3 – Концепция Системы Управления Безопасностью

Структура Компании должна обеспечивать выполнения требований СУБ (рис. 4).

|

Рисунок 4 – Ключевые лица СУБ Компании и их взаимосвязи

Ответственность, полномочия и взаимодействия всего персонала судов и береговых подразделений должны быть четко определены и доведены до каждого (рис. 5).

У Б - Б Е Р Е Г |  Президент Компании Президент Компании | |||

Назначенное Назначенное

| ||||

| Корректирующие | ||||

Выработка  решения решения | ||||

Обсуждение Обсуждение | ||||

| ||||

| Сбор |

|

Рисунок 5 – Схема функционирования СУБ между берегом и судном

5.2. ОЧИСТКА ОТ САЖИ [5]

Рукавный фильтр

В зависимости от степени очистки α и назначения фильтры подразделяются на 3 класса:

1) фильтры тонкой очистки, α>99%, их применяют для улавливания токсичной пыли, аэрозоли, радиоактивных элементов; материал фильтров: асбест, металлокерамика, углеродная нить, фильтры регенерации не подвергаются;

2) фильтры, применяемые в системах приточно-вытяжной вентиляции, α = 75÷90%

3) промышленные фильтры для грубой очистки газовоздушных сред, α = 55÷75%, промышленное применение для очистки газа и сточных вод от пыли, взвешенных веществ.

Конструкция рукавного фильтра приведена на рисунке 6.

| 1 – корпус; 2 – элемент рукавного фильтра; 3 – коллектор очищенного газа; 4 – встряхиватель; 5 – коллектор продувочного газа; 6 – коллектор ввода запыленного газа |

Рисунок 6 – Рукавный фильтр

Рисунок 6 – Рукавный фильтр

Очистка отработанного газа от сажи с помощью электрофильтров [5]

Метод применяется для очистки газа от пыли, которая обладает свойством электропроводности.

Стадии процесса очистки:

– транспорт запыленного газовоздушного потока в электромагнитное поле, создаваемое высоким напряжением постоянного тока (10-12 тыс. В);

– ионизация частиц пыли, под действием электрического и магнитного полей, частицы пыли приобретают положительный или отрицательный заряд в зависимости от вида и размера частиц пыли;

– транспорт положительно ионизированных частиц пыли к отрицательно заряженному электроду, а отрицательно заряженных к положительному;

– осаждение ионизированных частиц пыли на соответствующих электродах;

– удаление осевшей пыли с электродов в бункер;

– удаление очищенного газовоздушного потока в атмосферу или последующую переработку.

Фильтры требуют больших затрат энергии RЭ=0,4÷1,8 мДж/103м3 ГВС, обеспечивают высокую степень очистки a=99,99%, примеси аммиака и сернистого ангидрида повышают степень очистки. Диапазон диаметра частиц широкий dr=0,01÷100 мкм, температура 400÷500 0С. При температуре выше 500 0С повышается вязкость газа и снижается эффективность процесса очистки.

Недостатки электрофильтров: повышенный расход электроэнергии, ограничение применения электрофильтров по свойству пыли «электропроводность».

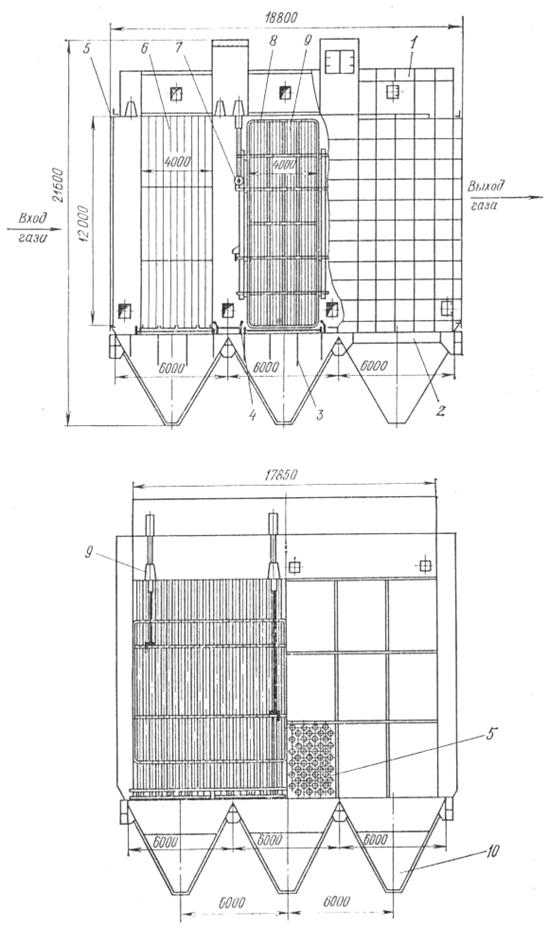

Конструкция промышленного пластинчатого электрофильтра приведена на рисунке 7.

Рисунок 7 – Электрофильтр

КАТАЛИТИЧЕСКАЯ ОЧИСТКА [5]

2015-10-16

2015-10-16 1103

1103