Ускоренные испытания на надежность – это испытания, которые обеспечивают получение необходимой информации в более короткие сроки, чем в предусмотренных условиях и режимах эксплуатации (ГОСТ 16504-71).

Ускоренные испытания подразделяются на форсированные и сокращенные.

Форсированные испытания – это ускоренные испытания, основанные на интенсификации процессов, вызывающих отказы и повреждения.

Сокращенные испытания – ускоренные испытания без интенсификации процессов, вызывающих отказы и повреждения. Испытания производят в наиболее нагруженных режимах, исключают режимы холостого хода и т.п.

Цель ускоренных испытаний – сокращение времени испытаний и связанных с ними экономических затрат.

Далее будем рассматривать форсированные испытания.

Форсированные испытания рассматривают как физическое моделирование нормальных испытаний. Поэтому законы надежности в нормальном и форсированном режимах, в соответствии с дополнительным положением о подобии систем с переменными параметрами, должны быть тождественны.

Тождество - равенство двух аналитических выражений, справедливое для любых допустимых значений входящих в него букв.

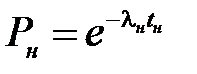

Для гидравлических устройств в большинстве случаев справедлив экспоненциальный закон надежности. Поэтому для нормальных и форсированных испытаний можно записать:

, (3.20)

, (3.20)

, (3.21)

, (3.21)

Здесь индекс «н» соответствует нормальному режиму испытаний, а индекс «ф» - форсированному режиму испытаний;  и

и  интенсивность отказов в нормальном и форсированном режимах;

интенсивность отказов в нормальном и форсированном режимах;  и

и  - наработка в нормальном и форсированном режимах.

- наработка в нормальном и форсированном режимах.

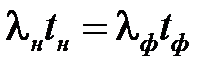

Выражения (3.20) и (3.21) будут тождественными, если выполняется условие:

,

,

которое будет являться критерием подобия (эквивалентности) испытаний.

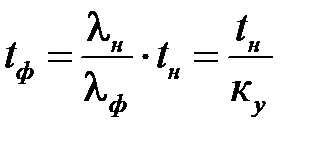

Отсюда можно найти время форсированных испытаний

,

,

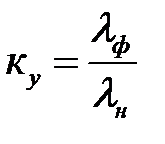

где  - коэффициент ускорения испытаний, показывающий во сколько раз время форсированных испытаний будет меньше времени испытаний в нормальных условиях эксплуатации.

- коэффициент ускорения испытаний, показывающий во сколько раз время форсированных испытаний будет меньше времени испытаний в нормальных условиях эксплуатации.

Таким образом, чтобы ускорить испытания на надежность необходимо увеличить интенсивность отказов гидравлических устройств. Интенсивность отказов зависит от многих факторов, которые можно использовать в качестве ускоряющих. Это давление, температура, вибрация, влажность и т.п.

Для проведения форсированных испытаний предварительно должны быть известны зависимости интенсивности отказов от ускоряющих факторов.

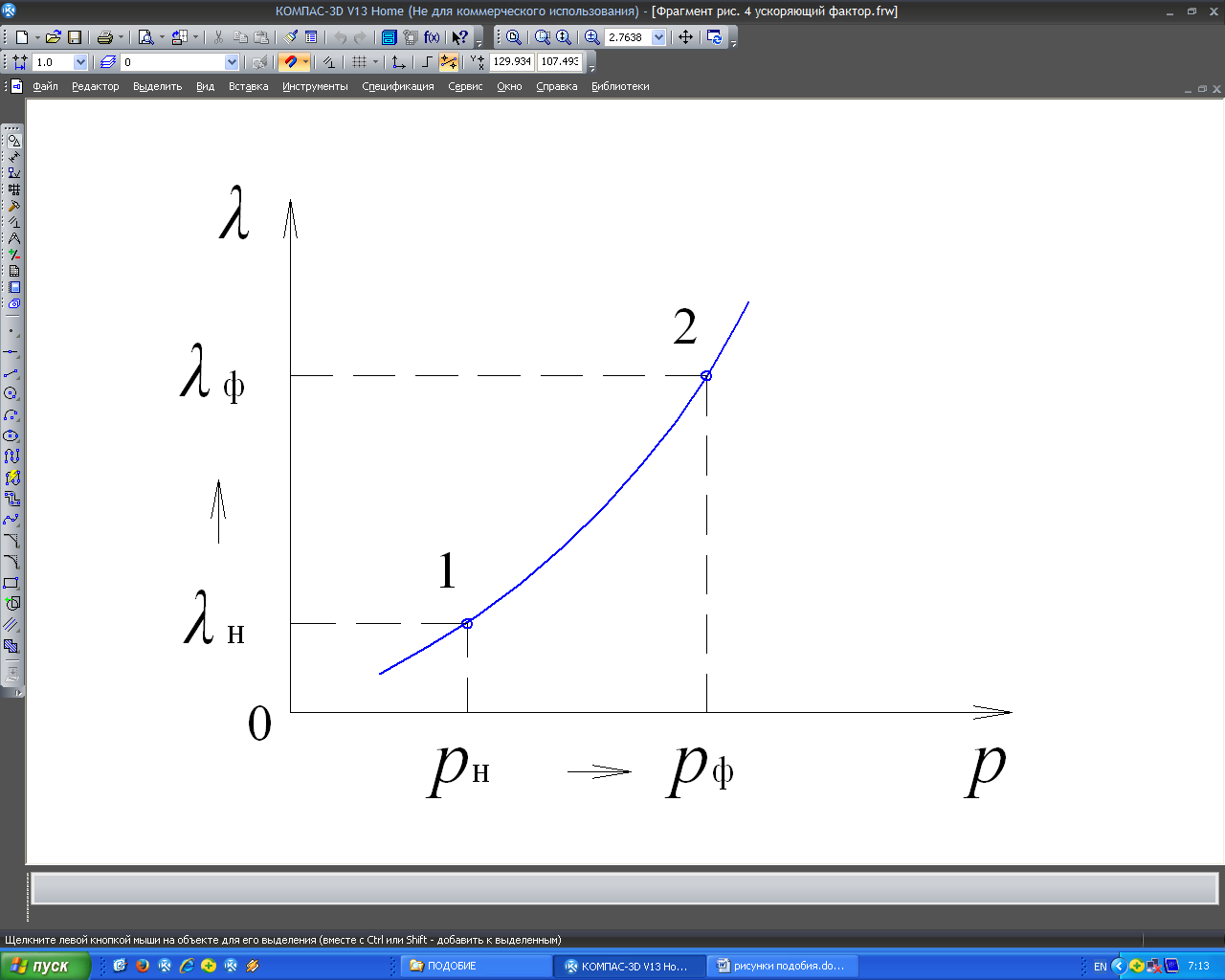

Пусть известна зависимость

,

,

где  - давление РЖ в гидравлическом устройстве, которое выбрано в качестве ускоряющего фактора.

- давление РЖ в гидравлическом устройстве, которое выбрано в качестве ускоряющего фактора.

Представим эту зависимость в графической форме

Рис.4

Увеличение давления в гидроустройствес  до

до  приводит к росту интенсивности отказов от

приводит к росту интенсивности отказов от  до

до  , т.е. к ускорению испытаний.

, т.е. к ускорению испытаний.

Коэффициент ускорения

.

.

Если в ходе форсированных испытаний получено среднее время работы до отказа  , то его можно пересчитать на нормальный режим по формуле:

, то его можно пересчитать на нормальный режим по формуле:

.

.

Аналогичным образом могут быть рассмотрены и другие ускоряющие факторы.

Форсированные испытания могут разрабатываться на основе других критериев подобия. Форсированный режим испытаний должен быть подобен нормальному (эксплуатационному) режиму по основным разрушающим факторам, к числу которых относят:

· износ;

· старение;

· накопление усталостных повреждений.

Каждому из этих факторов соответствует свой критерий подобия форсированных и нормальных испытаний (их называют условиями эквивалентности испытаний).

Гидравлическое устройство состоит из разнотипных элементов. Для каждого разрушающего фактора рекомендуется выбирать один или несколько критических (наиболее «слабых») элементов. Например, для объемного гидропривода поступательного движения критическими элементами являются:

· по износу – штоковые уплотнения гидроцилиндров;

· по старению – резиновые уплотнения;

· по накоплению усталостных повреждений – корпуса гидроцилиндров и элементы поршневой группы.

Форсирование режимов осуществляется, в основном, за счет увеличения скорости движения узлов и температуры, а также нагрузки.

Критерием подобия (условием эквивалентности) форсированных и нормальных испытаний может служить равенство необратимых относительных изменений:

,

,

где  - необратимое относительное изменение в гидравлическом устройстве.

- необратимое относительное изменение в гидравлическом устройстве.

Изобразим график накопления необратимых относительных изменений

в форсированном и нормальном режимах (рис.5).

Рис. 5

Заданный уровень накопления необратимых относительных изменений при форсированных испытаниях достигается раньше, чем при нормальных испытаниях  . Тогда коэффициент ускорения может быть найден по формуле

. Тогда коэффициент ускорения может быть найден по формуле

.

.

При разработке форсированных испытаний важно иметь соотношения для определения необратимых относительных изменений в критических элементах гидроустройств и зависимости коэффициента ускорения испытаний от принятых ускоряющих факторов. Однако этот вопрос требует отдельного рассмотрения.

Приложение теории подобия к задачам тестовой вибродиагностики

3.3.1 Общие сведения о тестовой вибродиагностике

Тестовая вибродиагностика предполагает наличие специального (тестового) вибрационного воздействия на объект диагностирования. Его параметры подбираются так, чтобы обеспечить эффективную диагностику объекта. Тестовая вибродиагностика применяется в тех случаях, когда объект не излучает вибрацию в процессе функционирования, либо возникают трудности в регистрации и анализе вибрационных характеристик в условиях эксплуатации.

Типовыми объектами тестовой вибродиагностики являются авиационные конструкции, трубопроводы, корпусные детали гидравлических устройств, стержневые конструкции и фермы, многослойные соединения и т.п.

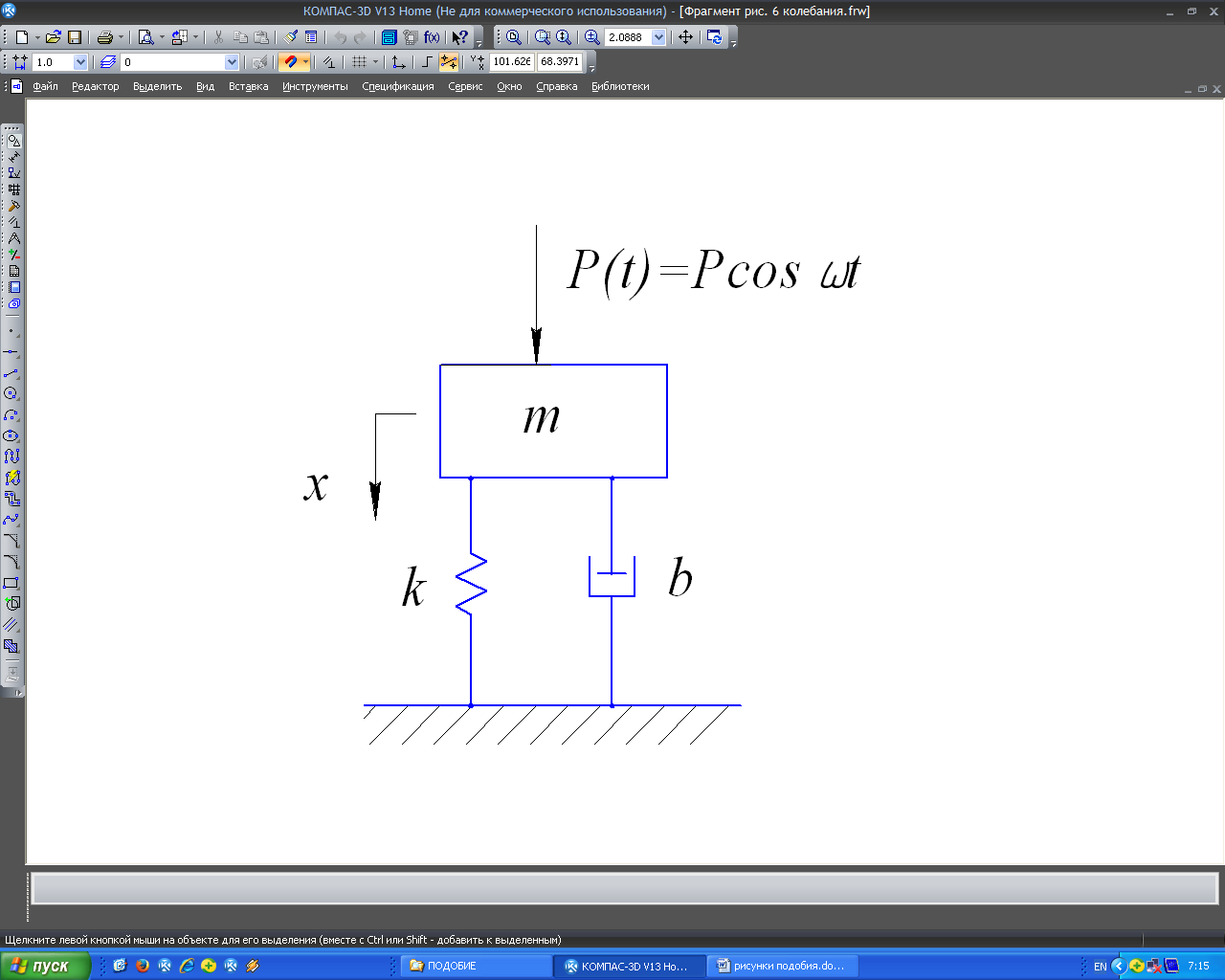

Объекты тестовой вибродиагностики могут быть схематизированы колебательной системой с одной степенью свободы (рис. 6).

Рис. 6

Здесь приняты следующие обозначения:

- масса объекта диагностирования;

- масса объекта диагностирования;

- коэффициент демпфирования;

- коэффициент демпфирования;

- коэффициент жесткости;

- коэффициент жесткости;

- перемещение объекта относительно положения статического равновесия;

- перемещение объекта относительно положения статического равновесия;

- тестовый сигнал в виде гармонической вынуждающей силы с амплитудой

- тестовый сигнал в виде гармонической вынуждающей силы с амплитудой  и угловой частотой

и угловой частотой  ;

;

- время.

- время.

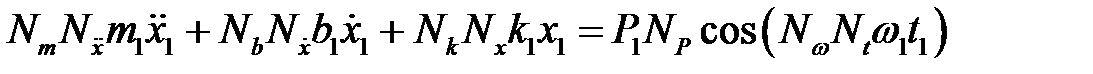

Установившиеся вынужденные колебания объекта тестовой вибродиагностики описываются уравнением:

.

.

В рамках принятой математической модели появление дефекта приводит к изменению коэффициента жесткости  или коэффициентадемпфирования

или коэффициентадемпфирования  . Возможно совместное изменение указанных величин.

. Возможно совместное изменение указанных величин.

Например, при возникновении в конструкции усталостных трещин, нарушении клеевых соединений наблюдается снижение жесткости. В случае ослабления болтов и заклёпок в равной мере могут изменяться как упругие, так и диссипативные характеристики системы. Состояние предразрушения многих типовых элементов машин (лопаток турбин, гибких стержней, канатов и т.п.) характеризуется преобладающим изменением величины внутреннего трения.

Поэтому задачи тестовой вибродиагностики обычно решаются путем отслеживания изменений жесткостных и диссипативных характеристик объекта. Однако непосредственное измерение параметров  и

и  в диагностируемом объекте затруднено.

в диагностируемом объекте затруднено.

Заключение об изменении параметров  и

и  , а значит и о возникновении дефекта, делают на основании косвенных виброизмерений и сопоставления их результатов с предельно допустимыми значениями, заранее полученными для бездефектного объекта.

, а значит и о возникновении дефекта, делают на основании косвенных виброизмерений и сопоставления их результатов с предельно допустимыми значениями, заранее полученными для бездефектного объекта.

Для косвенных измерений используют параметры резонансного состояния объекта (например, перемещения, скорости, ускорения и т.п.), которые имеют высокую чувствительность к изменению жесткостных и диссипативных характеристик. Такие параметры несут информацию о зарождении, развитии и возникновении дефектов и называются диагностическими признаками дефектов.

Соотношения, устанавливающие связь между диагностическими признаками и изменениями жесткостных и диссипативных характеристик объекта именуются диагностическими моделями.

3.3.2 Построение диагностической модели на основе теории подобия

Рассмотрим подобие двух состояний объекта тестового вибродиагностирования. Первое состояние объекта – заведомо бездефектное (состояние после изготовления или ремонта, которое может быть принято в качестве исходного состояния объекта). Второе состояние объекта – состояние диагностирования, которое характеризуется измененными параметрами жесткости и демпфирования.

Указанные состояния описываются аналогичными дифференциальными уравнениями.

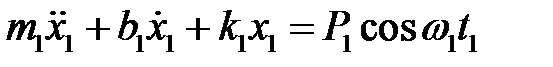

В бездефектном состоянии уравнение колебаний объекта имеет вид:

. (3.22)

. (3.22)

Нижний индекс «1» указывает на то, что соответствующие параметры относятся к бездефектному состоянию объекта.

Уравнение объекта в состоянии диагностирования

. (3.23)

. (3.23)

Нижний индекс «2» обозначает принадлежность параметров к состоянию объекта при диагностических измерениях.

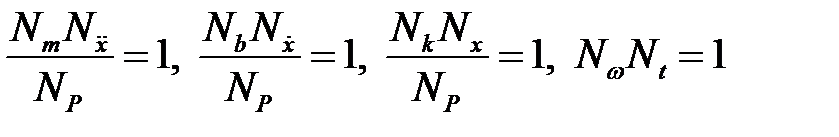

Для установления подобия воспользуемся третьей теоремой подобия, которая требует пропорциональности сходственных параметров и равенства критериев подобия, составленных из этих параметров.

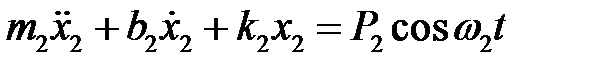

Введем в рассмотрение масштабные коэффициенты (константы подобия), устанавливающие пропорциональность сходственных параметров рассматриваемых состояний объекта диагностирования:

(3.24)

(3.24)

Выразим параметры объекта в состоянии диагностирования через параметры бездефектного состояния и масштабные коэффициенты:

(3.25)

(3.25)

Подставим соотношения (3.25) в уравнение (3.23). В результате получим:

или

. (3.26)

. (3.26)

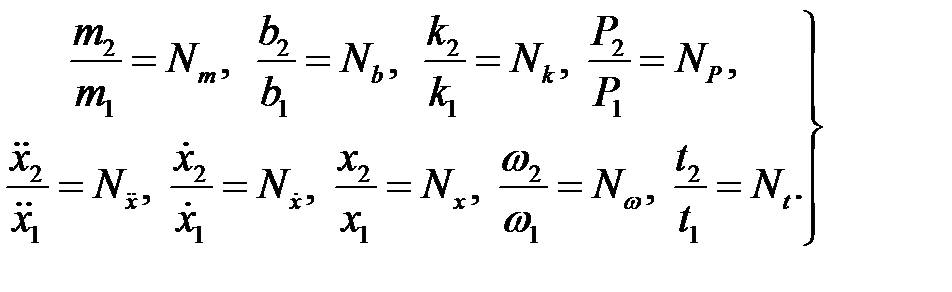

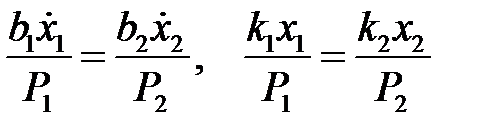

Для тождественности уравнений (3.22) и (3.26) необходимо выполнение условий:

. (3.27)

. (3.27)

Полученные соотношения называются индикаторами подобия. Подставляя в выражение (3.27) масштабные коэффициенты (3.24), находим критерии подобия рассматриваемых состояний объекта диагностирования:

(3.28)

(3.28)

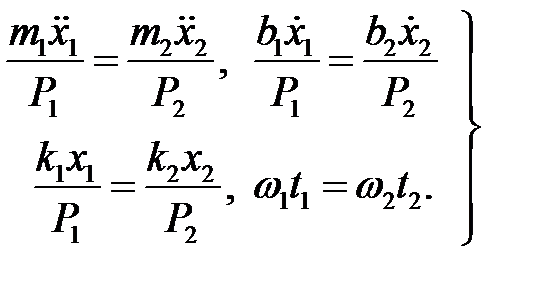

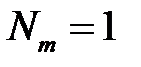

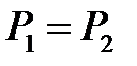

Рассмотрим подобие состояний объекта в реальном масштабе времени. В этом случае  . Масса объекта в процессе эксплуатации не изменяется, т.е.

. Масса объекта в процессе эксплуатации не изменяется, т.е.  . Поэтому из совокупности критериев (3.28) существенными в рамках решаемой задачи диагностирования являются следующие критерии подобия:

. Поэтому из совокупности критериев (3.28) существенными в рамках решаемой задачи диагностирования являются следующие критерии подобия:

. (3.29)

. (3.29)

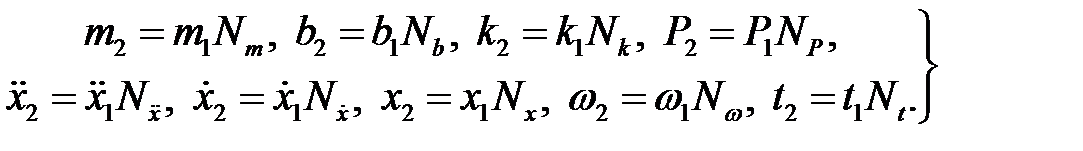

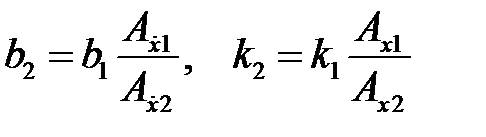

Критерии подобия (3.29) позволяют получить диагностическую модель

(3.30)

(3.30)

Если принять предположение о постоянстве амплитуды тестового гармонического воздействия  , подбором угловой частоты

, подбором угловой частоты  установить в объекте резонансные колебания, а величины

установить в объекте резонансные колебания, а величины  заменить их амплитудными значениями при резонансе

заменить их амплитудными значениями при резонансе  , то диагностическая модель (3.30) примет вид:

, то диагностическая модель (3.30) примет вид:

. (3.31)

. (3.31)

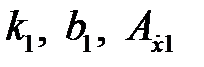

Величины  и

и  должны быть определены заранее для заведомо бездефектного состояния объекта.

должны быть определены заранее для заведомо бездефектного состояния объекта.

Амплитуды скорости  иперемещения

иперемещения  объекта в состоянии диагностирования измеряются соответствующей аппаратурой. Далее с помощью соотношений (3.31) находятся измененные параметры жесткости

объекта в состоянии диагностирования измеряются соответствующей аппаратурой. Далее с помощью соотношений (3.31) находятся измененные параметры жесткости  и демпфирования

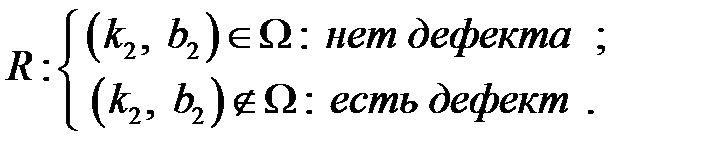

и демпфирования  и на основе решающего правила устанавливается факт наличия или отсутствия дефекта, например:

и на основе решающего правила устанавливается факт наличия или отсутствия дефекта, например:

Здесь  - область бездефектного состояния объекта в двухмерном пространстве параметров

- область бездефектного состояния объекта в двухмерном пространстве параметров  и

и  , граница которой образована предельно допустимыми значениями этих параметров (рис.7).

, граница которой образована предельно допустимыми значениями этих параметров (рис.7).

Рис.7

2017-12-14

2017-12-14 1155

1155