Методические указания по проведению учебной станочной практики.

Часть 5. Станки строгальной группы.

ОГЛАВЛЕНИЕ

1. Цель работы....................................................................................................................4

2. Назначение и классификация строгальных станков..................................................4

3. Строгальные станки.......................................................................................................6

3.1. Устройство поперечно-строгального станка модели 7М36.........................6

3.2. Продольно-строгальные станки............................................……………….8

3.3. Долбежные станки.........................................................................................10

4. Режущий и вспомогательный инструмент для строгальных работ........................11

4.1. Разновидности строгальных резцов и их применение...............................11

4.2. Специальный режущий и вспомогательный инструмент..........................12

5. Приспособления для установки и крепления обрабатываемых деталей...............15

5.1. Приспособления для установки и закрепления обрабатываемых деталей непосредственно на столе станка...................................................................................15

5.2. Универсальные приспособления..................................................................20

6. Контрольно-измерительный инструмент..................................................................23

6.1. Общие понятия...............................................................................................23

6.2. Линейки, метры..............................................................................................23

6.3. Штангенинструменты....................................................................................24

6.4. Скобы, шаблоны, щупы.................................................................................26

6.5. Угольники и угломеры..................................................................................26

7. Обработка деталей строганием..................................................................................28

7.1. Строгание деталей на поперечно-строгальных и долбежных станках....28

7.2. Строгание деталей на продольно-строгальных станках............................31

8. Организация рабочего места строгальщика..............................................................35

9. Техника безопасности.................................................................................................38

Основная литература.......................................................................................................40

Дополнительная литература...........................................................................................40

1.ЦЕЛБ РАБОТЫ

Целью прохождения студентами-механиками учебной практики на станках строгальной группы является изучение ими основных типов строгальных станков и видов работ, выполняемых на них. Ознакомление с металлорежущим и мерительным инструментом, приспособлениями применяемыми при работе на строгальных станках, способами крепления инструмента и заготовок. Освоение практических приемов работы на одном из типов строгальных станков.

После прохождения учебной практики студент должен знать:

- назначение и классификацию строгальных станков;

- основы обработки заготовок на строгальных станках;

-основной режущий и вспомогательный инструмент, используемый при выполнении строгальных работ;

- приспособления для установки и крепления обрабатываемых заготовок на строгальных и долбежных станках;

- применяемый контрольно-измерительный инструмент;

- основные способы обработки деталей строганием;

- основы организации рабочего места строгальщика;

- технику безопасности при работе на строгальных станках. Студент должен уметь:

- выполнять безопасные приемы работы;

- управлять строгальным станком;

- выполнять различные виды строгальных работ с применением приспособлений;

- читать рабочий чертеж (эскиз) детали и технологический процесс на её изготовление;

- назначать режимы резания при строгании в соответствии с заданием.

2.НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СТРОГАЛЬНЫХ СТАНКОВ

Строгальные станки предназначены для обработки резцами горизонтальных, вертикальных и наклонных поверхностей (плоских и линейчатых). Применяются в ремонтных и инструментальных цехах, а также в механических цехах машиностроительных заводов в условиях единичного и мелкосерийного производства.

Строгальные станки относятся к седьмой группе (согласно классификации металлорежущих станков), разработанной ЭНИИМС, и разделяются на поперечно-строгальные (3-тья подгруппа), продольно-строгальные (одностоечные - 1-я подгруппа и двухстоечные - 2-я подгруппа), долбежные (4-я подгруппа).

В продольно-строгальных станках главным движением является возвратно-поступательное движение стола, с установленной на нем заготовкой, а движением подачи - периодическое перемещение резца в поперечном направлении. В поперечно-строгальных станках, как и в долбежных, главное движение совершает закрепленный в суппорте станка резец (возвратно-поступательное движение), движением подачи является периодическое перемещение стола.

Точность обработки при строгании соответствует 11...13 квалитету, шероховатость обработанной поверхности - Ra = 3,2... 12,5 мкм.

Процесс строгания имеет много общего с точением. Особенности строгания: переменная скорость рабочего и холостого хода; резец при строгании находится под воздействием факторов резания только во время рабочего хода, а во время холостого - охлаждается; врезание резца в заготовку сопровождается ударами; подача имеет прерывистый характер и осуществляется в конце холостого хода.

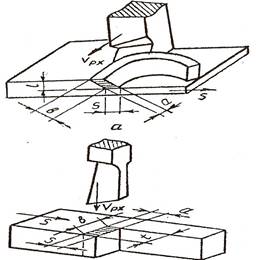

Глубина резания t при строгании равна толщине срезаемого слоя за один проход резца (рис. 1, а). При долблении глубина резания равна ширине резца (рис. 1, б). Подача при строгании s — величина перемещения детали (на поперечно-строгальных и долбежных сталях) или инструмента (на продольно-строгальных станках) в миллиметрах за один ход резца (стола) - мм/дв.ход. Скорость резания V -средняя скорость рабочего хода резца (или детали при продольном строгании),м/мин.

Рис.1: а – схема строгания, б – схема долбления

Глубину резания при черновом и получистовом строгании определяют в зависимости от припуска на обработку. Подачу выбирают максимально допустимую по технологическим требованиям (в зависимости от требований к шероховатости обработанной поверхности, прочности державки резца, прочности механизмов станка и т.д.). Скорость резания рассчитывают по полуэмпирической формуле

V=Cv/(Tm∙tx∙Sy), м/мин

где С v- константа, учитывающая условия обработки (применение СОЖ, геометрия резца и т.д.); T - период стойкости резца, мин; т, х, у - показатели степени. Величины С v, Т, т, х, у - берутся из нормативно-справочной литературы.

В эту формулу вводят поправочный коэффициент на тип станка (для продольно-строгальных - 1,0; для поперечно-строгальных - 0,8; для долбежных-0,6). По найденной скорости резания определяют число двойных ходов резца (или стола). Согласно паспорту станка принимают ближайшее меньшее значение двойных ходов в минуту и затем определяют фактическую среднюю скорость резания. Выбранный режим проверяют по мощности.

3. СТРОГАЛЬНЫЕ СТАНКИ

3.1. Устройство поперечно-строгального станка модели 7М36

Поперечно-строгальный станок с гидравлическим приводом модели 7М36 является универсальным и предназначен для обработки резцом плоских и фасонных поверхностей в индивидуальном и мелкосерийном производстве.

Основные узлы станка

Данный раздел изучается с помощью мастера производственного обучения, который объясняет принцип работы станка и показывает его основные узлы до начала работы студентов на станке. Содержание раздела в отчете по станочной практике студентом не отражается.

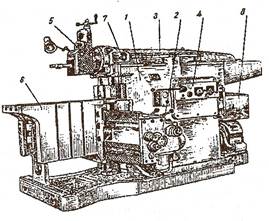

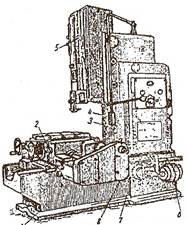

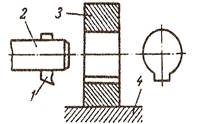

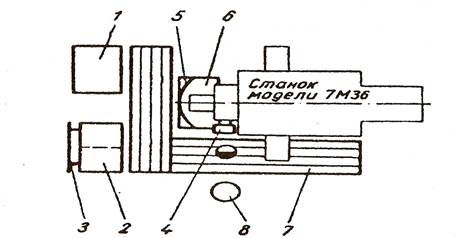

Станок состоит из следующих основных узлов: станины 1, коробки подач 2, ползуна с цилиндром 3, гидравлического привода 4, суппорта 5, стола 6, механизма механической подачи суппорта 7 и электрооборудования 8 (рис. 2).

Рис. 2. Поперечно-строгальный станок с гидравлическим приводом модели 7М36. Пояснения в тексте

Станина станка представляет собой литой чугунный корпус коробчатой формы, усиленный внутренними продольными и поперечными ребрами жесткости, укрепленный на фундаментной плите. На передней стенке станины расположены направляющие для вертикального перемещения стола. На верхней части станины имеются прямоугольные направляющие, по которым перемещается ползун. К задней стенке станины крепится гидронасоса, к правой стенке крепится плита с гидропанелью. На левой стенке предусмотрено окно для монтажа внутри станины гидропривода. Емкостью для масла гидросистемы станка служит внутренняя часть станины.

Коробка подач расположена с правой стороны поперечины станка и предназначена для осуществления поперечных и вертикальных подач стола на каждый двойной ход ползуна, а также для быстрого перемещения стола в горизонтальном и вертикальном направлениях. Ускоренное перемещение стола в этих направлениях осуществляется отдельным электродвигателем

Ползун с цилиндром является одним из основных узлов станка. Он предназначен для передачи прямолинейных возвратно-поступательных движений резцовому суппорту и состоит из длинной чугунной полой отливки с прямоугольными направляющими и гидравлического цилиндра. Гидравлический цилиндр представляет собой стальную трубу с закрепленными на концах крышками. Внутри цилиндра находится поршень со штоком, конец которого соединяется с ползуном.

Гидравлический привод предназначен для осуществления главного движения - возвратно-поступательного перемещения ползуна, поперечной и вертикальной подач стола, пуска и останова ползуна в любом положении. Гидропривод дает возможность осуществить бесступенчатое изменение скорости главного движения и скорости подачи.

Суппорт предназначен для закрепления и подачи режущего инструмента. Суппорт может перемещаться в ручную и механически. Строгание под углом осуществляется путем поворота суппорта вокруг горизонтальной оси, необходимое положение которого фиксируется. Отсчет угла поворота производится по шкале, нанесенной на поворотном кругу.

Узел "стол" состоит из стола коробчатой формы с Т-образными пазами для крепления обрабатываемых деталей и приспособлений, вертикальной плиты, имеющей с одной стороны горизонтальные прямоугольные направляющие для перемещения по поперечине, а с другой — горизонтальные Т-образные пазы для закрепления приспособлений при снятом столе, и поперечины, представляющей собой балку с горизонтальными и вертикальными прямоугольными направляющими. По горизонтальным направляющим перемещается вертикальная плита с прикрепленным к ней столом, а по вертикальным - поперечина. Горизонтальное перемещение стола осуществляется при помощи винтовой пары, гайка которой прикреплена к вертикальной плите, а винт соединен с коробкой подач. Вертикальное перемещение стола осуществляется при помощи червячного редуктора. Как в горизонтальном, так и в вертикальном направлениях стол может перемещаться и механически и вручную.

Электрооборудование. К электрооборудованию станка относятся: электродвигатель главного привода, электродвигатель привода ускоренных перемещений стола, электромагнит подъема откидной доски с резцом во время холостого хода ползуна, токосъемник и электроаппаратура. Защита электродвигателей и аппаратуры от тока короткого замыкания производится плавкими предохранителями, а защита главного электродвигателя от перегрузок - тепловым реле. Включение электрооборудования станка осуществляется пакетным выключателем, расположенным на задней стенке электрошкафа. Электрооборудование, смонтированное на станке, выполнено на напряжение 380 В.

3.2. Продольно-строгальные станки

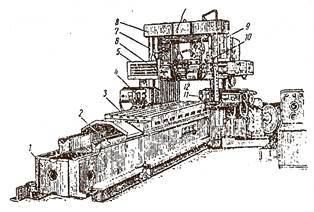

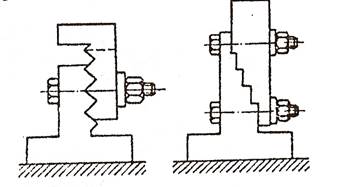

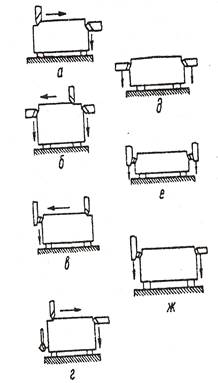

Продольно-строгальные станки подразделяются на одностоечные и двухстоечные в чисто строгальном (рис. 3) и комбинированных исполнениях, кромкострогальные, ямные и портально-строгальные. Одностоечные станки предназначены для обработки плоскостей крупногабаритных и тяжелых деталей большой ширины и длины.

Станок имеет два вертикальных и один боковой правый суппорты. Привод стола осуществляется от реверсивного электродвигателя постоянного тока через двухскоростную коробку скоростей и червячно-реечную передачу. Бесступенчатое и независимое регулирование скоростей рабочего и обратного ходов стола производится электроприводом по системе генератор -двигатель. Привод станка обеспечивает плавное врезание резца и замедленный выход его из обрабатываемой детали. Управление станком производится с пульта управления и подвесной кнопочной станции.

Рис. 3. Продольно-строгальный двухстоечный станок модели 7231А

На одностоечных и двухстоечных продольно-строгальных станках могут обрабатываться и детали средних размеров, тогда на столе станка их устанавливают рядами с целью более полного и рационального использования габаритов и хода стола.

Комбинированные продольно-строгальные станки предназначены для строгания и фрезерования (модели 7243Ф, 7288Ф), для строгания, фрезерования и шлифования (модель 7225) с одной установки крупногабаритных изделий. Каждый такой станок оснащен тремя строгальными суппортами (два вертикальных на поперечине и один горизонтальный боковой на стойке) и двумя фрезерными суппортами (один вертикальный на поперечине и один горизонтальный на стойке). Станок модели 7225 оснащен еще и шлифовальной головкой.

Кромкострогальные станки предназначены для строгания кромок листов, а также снятия фасок под различными углами. Обрабатываемый лист на таких станках прижимается к неподвижному столу подвижным прижимным устройством, смонтированным на каретке в виде трех подпружиненных роликов с регулируемым усилием прижатия листов. Кроме того, лист дополнительно прикрепляется вручную прихватами. Строгание кромок листов производится двумя суппортами при прямом и. обратном ходе каретки. Электропривод перемещения каретки выполнен по системе генератор-двигатель и обеспечивает бесступенчатое регулирование скоростей хода каретки. Управление станком осуществляется с пульта управления на каретке.

Ямные продольно-строгальные и портально-строгальные станки предназначены для обработки тяжелых деталей крупных размеров (станин прокатных станов, рам крупных двигателей и т.п.). В отличие от обычных продольно-строгальных станков в ямных строгальных станках обрабатываемая деталь устанавливается на горизонтальной или вертикальной плитах, расположенных в яме, а порталу станка, состоящему их двух стоек и поперечины с вертикальными суппортами, сообщается возвратно-поступательное движение.

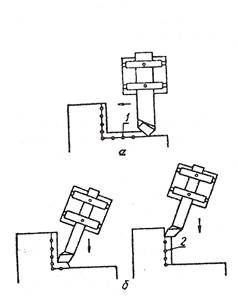

3.3. Долбежные станки

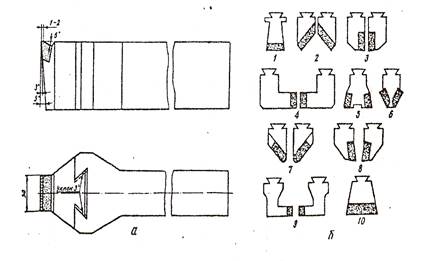

Долбежные станки применяют для обработки внутренних (шпоночные канавки, пазы, многогранные отверстия) и наружных плоских и линейчатых поверхностей.

Принцип работы долбежных станков рассмотрим на примере работы долбежного станка модели 7430 (рис. 4).

Характеристика станка. Пределы хода долбяка от 20 до 320 мм; диаметр рабочей поверхности стола 500 мм; пределы чисел двойных ходов долбяка от 40 до 163 дв.ход/мин; мощность электродвигателя главного движения 3 кВт.

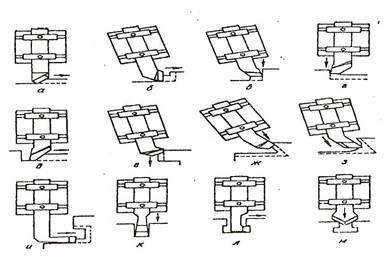

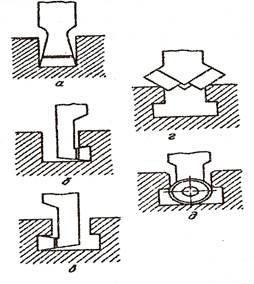

Рис. 5. Схемы применения основных типов строгальных резцов: а - проходной для обработки горизонтальных плоскостей со свободным выходом резца; б - проходной для обработки горизонтальных плоскостей, если резец не имеет свободного выхода; в -подрезной; г, д - комбинированные для обработки вертикальных и горизонтальных плоскостей; е - подрезной для обработки вертикальных плоскостей большой ширины с большой подачей; ж, з - отогнутый для обработки угловых плоскостей; и, л -боковой для обработки различных пазов; к - прорезной; м – фасонный

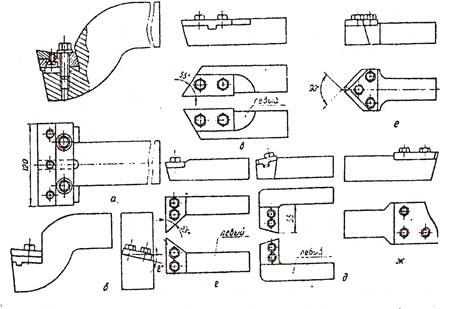

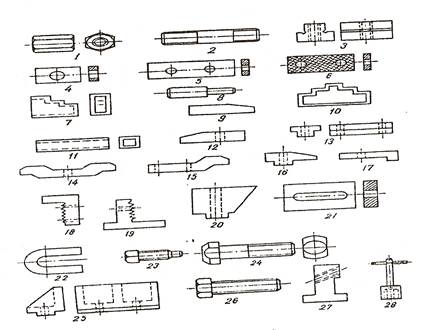

4.2. Специальный режущий и вспомогательный инструмент

Сборные строгальные резцы с механическим креплением режущих пластинок из быстрорежущей стали. На рис. 6 приведены некоторые типы сборных строгальных резцов с механическим креплением режущих пластинок из быстрорежущей стали, предназначенных для тонкого строгания разнообразных поверхностей корпусных деталей: станин, кареток, стоек, салазок и т.д.

Строгальные резцы с напайными пластинками из твердого сплава. Такие резцы, предназначены для тонкого строгания корпусных деталей (рис. 7).

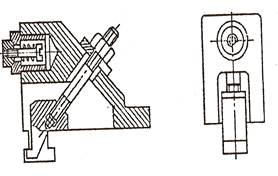

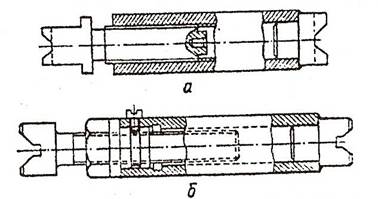

Строгальные резцы с клиновым креплением режущих вставок. На рис. 8 показан строгальный резец с клиновым креплением режущей вставки, состоящий из державки и режущей вставки (рис. 8, а), а на рис. 8, б - набор режущих вставок, из которых можно быстро собрать необходимый тип строгального резца. Режущая вставка усилием резания заклинивается в державке и удерживается в дальнейшем в таком положении

Рис.6. Строгальные чистовые резцы с механическим креплением режущих пластин из быстрорежущей стали: а, б - для обработки плоскостей; в - для обрезки; г - для обработки направляющих типа "ласточкин хвост"; д - подрезной; е - для обработки V- образных направляющих; ж- профильный

Рис. 7. Строгальные резцы с напайными пластинками из твердого сплава: а - для обрезки;

б - наклонно-подрезной; в - односторонний для обработки направляющих типа "ласточкин хвост";

г — двусторонний для обработки направляющих типа "ласточкин хвост";

д - для двусторонней подрезки.

Рис. 8. Строгальный резец с клиновым креплением сменных режущих вставок с напайными пластинками из твёрдого сплава: 1 — прорезная чистовая; - проходная правая и левая; 3 - обрезная правая и левая; 5 - калибровочная; 6-фасочная; 7 - универсальная правая и левая; 8 - для обработки направляющих типа «ласточкин хвост» правая и левая;

9 - для обработки Т-образных пазов правая и левая; 10 - чистовая широкая

Многолезвийный строгальный резец с механическим креплением режущей пластинки. Преимущество такого резца заключается в том, что в калиброванный паз державки резца можно вставить необходимую многолезвийную пластинку. При затуплении лезвий с одной стороны пластинку поворачивают на угол 180° и работают другими лезвиями.

Повышение производительности труда при работе на строгальных станках во многом зависит и от конструкции вспомогательных инструментов -резцедержателей, державок и т.п. Применение универсальных резцедержателей позволяет обрабатывать детали под различными углами. Некоторые из них оснащены откидными планками, предназначенными для приподнимания резца при обратном ходе стола станка. Использование такого вспомогательного инструмента сокращает время, облегчает труд станочников, повышает производительность.

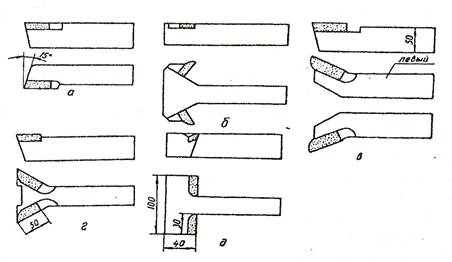

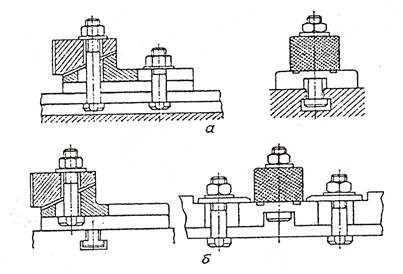

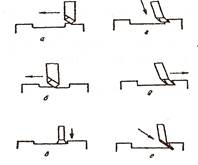

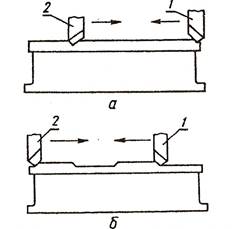

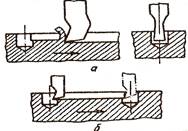

Для сокращения машинного времени при строгании следует стремиться к увеличению глубины резания (при заданном припуске на обработку), подачи и скорости резания. Для этой цели и для полного использования мощности станка целесообразно применять многорезцовое строгание с делением подачи и снимаемого припуска по глубине резания между резцами (рис. 9).

Рис. 9. Схемы многорезцового строгания: а-строгания с разделением глубины резания между двумя резцами в специальных многорезцовых головках; в - строгания с разделением глубины резания между тремя резцами; г, д - строгания с разделением подачи между двумя и тремя резцами; е — многорезцовая наладка с черновым резцом

и резцом с калибрующей кромкой

5. ПРИСПОСОБЛЕНИЯ ДЛЯ УСТАНОВКИ И КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

5.1. Приспособления для установки и закрепления обрабатываемых деталей непосредственно на столе станка

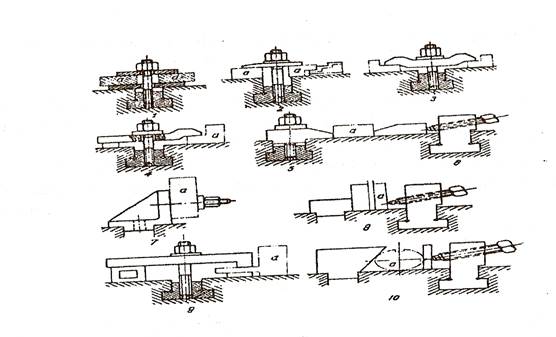

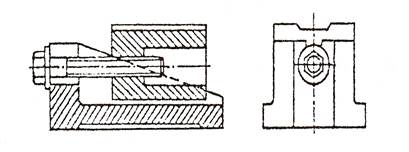

Установка и крепление обрабатываемых деталей, независимо от их габаритов, формы и вида обработки, на столе строгального станка производятся при помощи нормализованных деталей, узлов и приспособлений. К нормализованным зажимным деталям относятся болты, гайки, прихваты, подкладки, прижимные планки, универсальные опоры, угольники и т.д. (рис. 10). Из различных сочетаний этих деталей собирают нормализованные зажимные узлы (рис. 11).

Рис. 4. Долбежный станок модели 7430

Движения в станке осуществляются следующим образом. Обрабатываемая деталь может получать продольную, поперечную или круговую подачи. Для этого на основном столе станка 2, расположенном на горизонтальных направляющих станины, помещен другой вращающийся круглый стол с делительным механизмом. Резец закреплен на ползуне 5, установленном на вертикальных направляющих станины, и ему сообщается возвратно-поступательное движение в вертикальном направлении. На фундаментной плите 1 в станине станка 7 расположены все механизмы станка. В вертикальных направляющих, расположенных на корпусе станка 3, движется ползун 5, совершающий вниз рабочий и вверх холостой ходы.

В резцедержателе крепят резец. Деталь устанавливают на столе 2, Станок имеет коробку подач 8, пульт управления 4 и электродвигатель 6.

4. РЕЖУЩИЙ И ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ

СТРОГАЛЬНЫХ РАБОТ

4.1. Разновидности строгальных резцов и их применение

Резцы являются основным режущим инструментом, применяемым на строгальных станках. Строгальные резцы подразделяются:

а) по расположению режущей кромки - на правые и левые;

б) по виду выполняемой работы - на проходные, подрезные, отрезные, прорезные, фасонные, фасонные;

в) по характеру обработки - на черновые и чистовые;

г) по расположению головки относительно стержня резца — на прямые и отогнутые;

д) по способу изготовления — на цельные и составные.

В настоящее время строгальные резцы в основном изготавливают составными, т.е. головки резцов (режущая часть) — это пластины из быстрорежущей стали или твердого сплава, а стержни выполнены из качественной конструкционной стали - сталь 45,50,40Х.

Схемы применения основных типов строгальных резцов показаны на рис. 5.

Рис 10. Нормированные зажимные детали: 1- гайка; 2 - шпилька; 3 - сухарь; 4,W№ -планки;

7,11 - подкладки; 8,16,20-упоры; 9 -клин; 10-опора ступенчатая; 12,14,15,17 -прихваты;

13-колодкаупорная; 8,19-опоры составные универсальные; 23-винт установочный; 24-винт пазовый; 25-угольник; 26-болт; 27-колодка прижимная;

28 – ключ

Рис. 11. Нормализованные зажимные узлы, собираемые из нормализованных зажимных деталей: 1,2,3,4,9 - винтовые прихваты;5,6 - клиновый зажим;7 - крепление на угольнике; 8,10 - винтовые зажимы; d – деталь

Если обрабатываемые детали сложной формы и крепление их на столе станка затруднено, их крепят на установочных угольниках (рис. 12). Для надежного крепления деталей, имеющих неровную поверхность, применяют прижимы с самоустанавливающейся шаровой опорой (рис. 13).

Рис. 12. Установочные угольники для закрепления обрабатываемых деталей: а - обычный;

б - поворотный; в – универсальный

Рис. 13. Прижим с самоустанавливающейся шаровой опорой

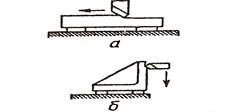

На рисунке 14 показаны клиновые прижимы, предназначенные для поперечного и продольного крепления деталей.

Для установки на столах станков корпусных деталей применяют регулируемые опоры - винтовые и клиновые домкраты, распорные винты, опорные разъемные колодки, а также наборы мерных подкладок.

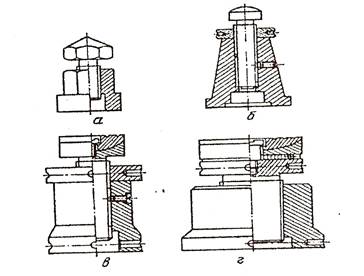

Винтовые домкраты обычно применяют для установки деталей с необработанными установочными поверхностями. Они бывают различных конструкций, в зависимости от грузоподъемности, высоты подъема и устройства опорных частей (рис. 15).

Клиновые домкраты (рис. 16) применяются для установки деталей при чистовой обработке. Они позволяют осуществлять вертикальное перемещение устанавливаемой детали с большой точностью (0,01-0,03 мм).

Рис. 14. Клиновые прижимы для крепления деталей: а - поперечного; б - продольного

Рис. 15. Винтовые домкраты: а и б-простые; в и г - со сферическими самоустанавливающимися шайбами

Рис. 16. Клиновый домкрат

Для установки высоких, неустойчивых деталей со свисающими концами и создания им дополнительных опор применяют распорные винты (рис. 17).

Рис. 17. Распорные винты: а - изготовляют длиной до 400 мм; б - изготовляют длиной от

400 до 2 600 мм

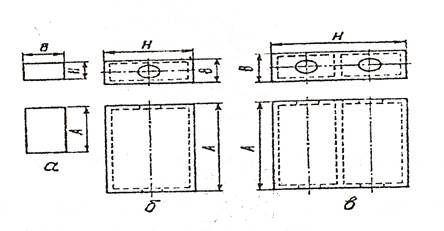

Применение составных подставок позволяет уменьшить время на подбор опор необходимой высоты (рис. 18). В качестве стационарных опор под обрабатываемые детали применяют наборы мерных подкладок (рис. 19). Для крупного продольного строгального станка достаточен, например, набор из восьми подкладок различных размеров (таб. 1). Из 1 - 3 подкладок этого набора можно собрать опоры необходимой высоты.

Рис. 18. Составные подставки

Рис. 19. Мерные подкладки

Таблица 1

Набор мерных подкладок для крупного продольно-строгального станка

| Параметры подкладок, мм | Номер подкладки | ||||||

| Высота, Н Ширина, В Длина, А | Форма мерной подкладки (рис. 19, а) | Форма (рис.19,6) | Форма (рис. 19, в) | ||||

5.2. Универсальные приспособления

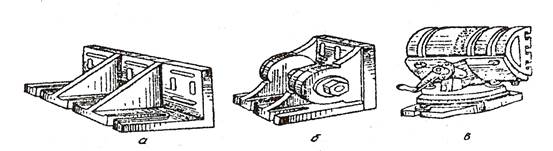

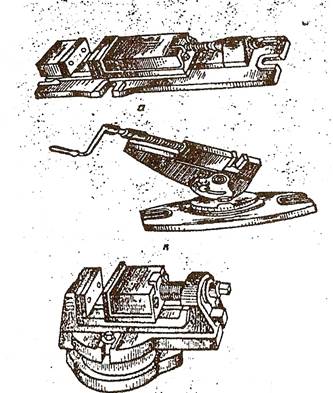

К универсальным приспособлениям относятся: машинные (станочные) тиски, поворотные и делительные столы, делительные головки и др. Наибольшее применение на строгальных станках получили машинные тиски.

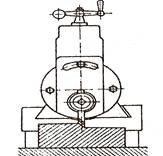

Машинные тиски применяют для закрепления обрабатываемых деталей на поперечно-строгальных станках. Они подразделяются на простые, поворотные и универсальные (рис. 20).

Рис. 20. Машинные тиски, а - простые; б - поворотные; в – универсальные

Машинные тиски крепятся на столе строгального станка при помощи болтов, головки которых вводят в Т-образные пазы стола. Наиболее жесткими являются простые тиски. Поворотные тиски менее жесткие, но зато обрабатываемую деталь можно повернуть в горизонтальной плоскости на необходимый угол, величина которого отсчитывается по лимбу.

В отличие от поворотных, универсальные тиски позволяют поворачивать обрабатываемую деталь, как в горизонтальной, так и в вертикальной плоскостях.

Станочные тиски изготовляются с ручным, гидравлическим и пневматическим приводом. Применение тисков с механизированным приводом позволяет облегчить труд рабочего и уменьшить время на закрепление и раскрепление обрабатываемых деталей, а также обеспечивает получение максимальной точности обработки.

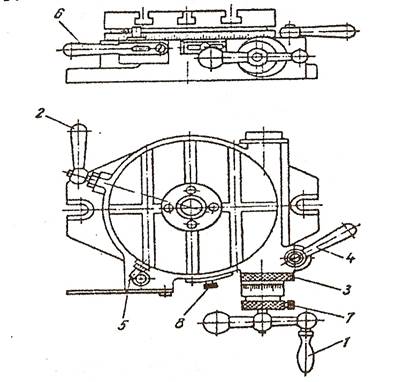

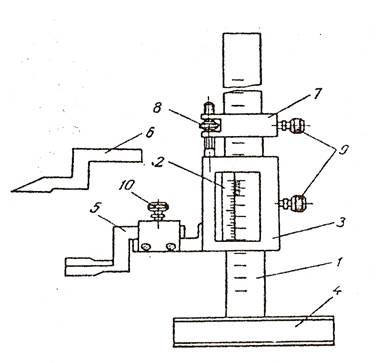

Поворотные столы (рис. 21) применяются для установки и закрепления обрабатываемых деталей при строгании прямолинейных участков под различными углами друг к другу.

Рис. 21. Поворотный стол: 1 - рукоятка для поворота стола; 2 - рукоятка для стопорения поворотной части стола; 3 - гильза эксцентриковая для вывода из зацепления и регулировки зазора червячной пары; 4 - рукоятка для стопорения эксцентриковой гильзы; 5 -передвижной ограничитель поворота стола; 6-рукоятка для освобождения ограничителя поворота стола; 7 - винт для фиксации лимба; 8 - винт для фиксации рискоуказателя

Обрабатываемые детали могут закрепляться непосредственно на столе, а также с помощью установочно-зажимных приспособлений. Поворотные столы могут применяться и как делительные приспособления. Отсчет делений производится по шкале стола с ценой деления 1 и по лимбу с ценой деления 2.

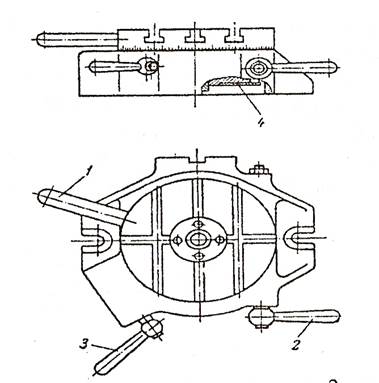

Делительные столы (рис. 22) предназначены для установки и закрепления обрабатываемых деталей при механической обработке, связанной с делением на

2, 3, 4, 6, 12 и 24 части, на строгальных и других станках. Детали закрепляются как непосредственно на столе, так и с помощью установочно-зажимных приспособлений. Наладка на требуемое деление производится заменой перекрывающего диска. Поворот стола осуществляется вручную.

Рис. 22. Делительный стол: I - рукоятка для поворота стола; 2 — рукоятка для стопорения поворотной части стола; 3 - рукоятка фиксатора; 4 - перекрывающий диск

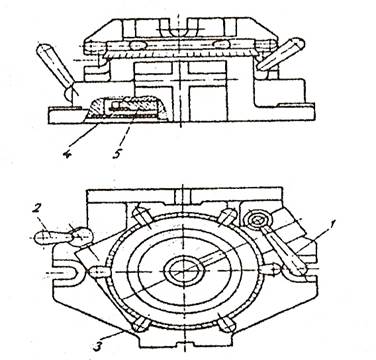

Рис. 23. Делительная головка: 1 - рукоятка для вывода фиксатора; 2 - рукоятка для закрепления шпинделя; 3 - рукоятка для поворота шпинделя; 4 - сменный перекрывающий диск; 5 - сменный делительный диск

Делительные головки (рис. 23) предназначены для установки, закрепления и поворота обрабатываемых деталей при механической обработке на строгальных и других станках. Головки имеют сменный делительный диск с 24 впадинами, которые обеспечивают поворот шпинделя на углы, кратные 15. Поворот шпинделя на другие углы производится при замене основного делительного диска с соответствующим расположением необходимого количества впадин. Перекрытие нерабочих впадин делительного диска обеспечивается специальным перекрывающим диском. Конструкция делительной головки позволяет также производить деление по шкале с ценой деления 1, нанесенной на фланце шпинделя. Ось шпинделя делительной головки может устанавливаться горизонтально или вертикально и оснащаться трехкулачковым патроном.

6. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

6.1. Общее понятие

Детали, подлежащие обработке, обрабатываемые и обработанные, подвергают контролю (измерению), т.е. определяют степень точности их изготовления путем сравнения размеров, полученных при измерении, с размерами, указанными в чертеже. На точность измерений влияет качество самого измерительного инструмента, умение пользоваться измерительным инструментом, условия работы, метод измерений и др. Наиболее широкое применение на заводах получил контактный метод измерения. Он основан на непосредственном соприкосновении измерительного инструмента с измеряемой деталью. Строгальщики применяют следующие стандартные контрольно-измерительные инструменты - линейки, метры, штангенинструменты (штангенциркули, штангенглубиномеры, штангенрейсмасы), калибры, шаблоны, угольники, угломеры, индикаторы, поверочные линейки и др.

6.2. Линейки, метры

Линейки измерительные металлические изготовляются с одной или двумя шкалами с пределами измерений 150, 300, 500 и 1 000 мм. Они предназначены для наружных и внутренних измерений с точностью до 0,5 мм. На линейках нанесены деления (штрихи) на расстоянии 0,5 или 1 мм друг от друга. Началом шкалы линейки служит торцовая грань, перпендикулярная к продольному ребру линейки. Конец линейки закруглен и имеет отверстие для подвешивания. Линейки изготовляются из стальной пружинной термообработанной ленты со светлой полированной поверхностью.

Метры складные металлические предназначены для линейных измерений с точностью 0,5 мм путем непосредственного сравнения измеряемых размеров со шкалой мер. Метры изготовляются из десяти стальных упругих пластин-звеньев, шарнирно соединенных между собой. В развернутом виде такой метр имеет длину 1 000 мм. На каждой пластине нанесены деления (штрихи) на расстоянии 1 мм друг от друга. Пластины-звенья изготовляются из холоднокатаной светлой полированной стальной ленты. Началом и концом метра служат торцовые грани, перпендикулярные к продольным рёбрам метра.

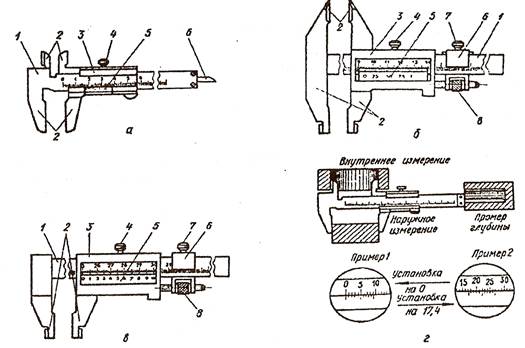

6.3. Штангенинструменты

Штангенциркули выпускают трех типов: с двусторонним и односторонним расположением губок (рис. 24).

Рис.24. Штангенциркули: а-типШЦ-1 с двусторонними т губками; б-типШЦ-П с двусторонними губками; в - тип ШЦ-111 с односторонними т губками;

г — примеры измерения

Штангенциркули предназначены для наружных и внутренних измерений, для измерения глубин и высот с пределом измерений 0,.. 125, 0...200, 0...320 и 0...500 мм с величиной отсчета по нониусу 0,95 и 0,1 мм. Они состоят из штанги 1 с делениями через 1 мм, рамки 3 с нониусом 5, имеющим десять равных делений на длине 9 мм, т.е. каждое деление шкалы нониуса меньше деления шкалы штанги на 0,1 мм, линейки глубиномера 6 и винта 4. Штанга и рамка имеют две верхние (для внутренних измерений) и две нижние (для наружных измерений) губки 2. Рамка 3 при измерении передвигается по штанге и может быть закреплена в нужном положении винтом 4. Вместе с рамкой передвигается по пазу штанги линейка глубиномера б, которая предназначена для измерения глубин. При измерении сначала отсчитывают по шкале целое число миллиметров, а затем при помощи нониуса определяют десятые доли миллиметра, которые затем прибавляют к целому числу.

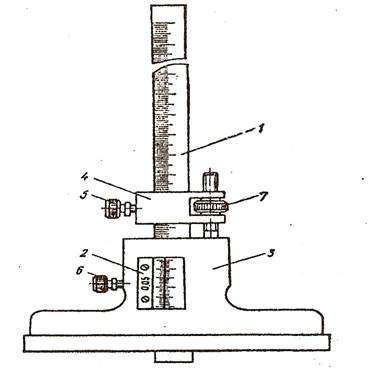

Штангенглубиномер (рис. 25) предназначен для измерения глубины пазов, проемов и т.д. Штангенглубиномеры изготовляются с пределами измерений 0...200, 0...320 мм с величиной отсчета по нониусу 0,05 мм и с пределами измерений 0...500 с величиной отсчета по нониусу 0,1 мм.

Он состоит из штанги 1 с делениями через 1 мм, траверсы 3 с нониусом 2, устройства микрометрической подачи 4 с гайкой 7 и зажимных винтов 5,6.

При измерении траверса своим основанием ставится на края пазов или проемов, а штанга опускается до соприкосновения торца штанги с днищем измеряемого углубления.

Штангенрейсмас предназначен для измерения высот от плоских поверхностей и для разметки деталей (рис. 26). Штангенрейсмасы изготовляются с пределами измерений 0...250, 40...400, 60...630 мм с величиной отсчета по нониусу 0,05 мм и 60...630, 100...1000, 600...1600,1500...2500 мм с величиной отсчета по нониусу 0,1 мм. Штангенрейсмас состоит из штанги 1 с делениями через 1 мм, жестко закрепленной на основании 4, подвижной рамки 3 с нониусом 2, устройства микрометрической подачи 7 с гайкой 8, зажимных винтов 9, 10 и сменных ножек 5, 6 соответственно для измерения высот и для разметки.

Рис 25. Штангенглубиномер

Рис.26. Штангенрейсмас

6.4. Скобы, шаблоны, щупы

Для проверки длин применяются скобы листовые односторонние или двусторонние. В измерительной части они имеют два размера: один для наибольшего, проходного (сокращенно ПР), а другой для наименьшего, непроходного (сокращенно НЕ) предельного размера детали.

Шаблоны применяют для проверки длины, ширины, глубины, радиуса и т.д. Радиусные шаблоны стандартизированы и применяются для проверки радиусов выпуклых и вогнутых поверхностей от 1 до 25 мм. Они выпускаются наборами с номинальными измерительными радиусами: №1 от 1 до 6 мм, №2 от 8 до 25 мм, №3 от 7 до 25 мм. Проверка производится путем прикладывания шаблона к детали и определения отклонения на просвет.

Щупы предназначены для проверки величин зазоров между поверхностями. Изготовляются наборами от 9 до 17 штук с номинальными толщинами: №1 от 0,02 до 0,1 мм, №2 от 0,02 до 0,5мм, №3 от 0,55 до 1 мм и №4 от 0,1 до 1 мм.

6.5. Угольники и угломеры

Угольники предназначены для разметки и контроля наружных и внутренних прямых углов, для контроля взаимно перпендикулярного расположения деталей при монтаже оборудования и для проверки точности оборудования.

Для строгальных работ применяют угольники типов УЛП, УЛШ, УП, УШ 0,1-го и 2-го классов точности следующих размеров: 60 х 40, 100 х 60, 160 х 100, 250 х 160, 400 х 250, 630 х 400, 1 000 х 630 и 1 600 х 1 000 мм. В указанных размерах первая цифра обозначает размер длинной стороны, а вторая - короткой. При контроле наружных углов деталей угольник прикладывают к плоскости проверяемого угла внутренней стороной, а при контроле внутренних углов - наружной стороной. Причем угольник прикладывается одной стороной к плоскости проверяемого угла детали, а по второй стороне угольника на просвет определяют точность выполнения угла.

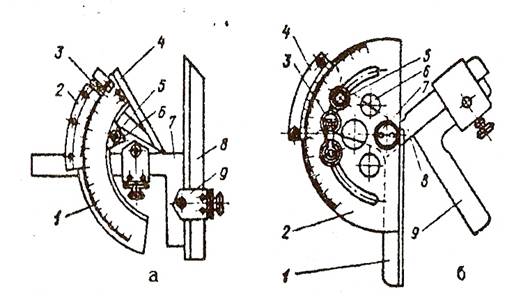

Угломеры с нониусом выпускаются двух типов: УН - для измерения наружных и внутренних углов и УМ - для измерения наружных углов (рис. 27).

Рис. 27. Угломеры с нониусом: а - тип УН; б - тип УМ

Угломеры типа УН выпускаются с пределами измерений наружных углов от 0 до 180, внутренних - от 40 до 180 с величиной отсчета по нониусу 2' и 5'. Они состоят из основания 1, нониуса 2, микрометрического винта подачи 3, линейки основания 4, стопора 5, сектора 6, угольника 7, линейки съемной 8 и державок 9.

Угломеры типа УМ выпускаются с пределами измерений наружных углов от 0 до 180 с величиной отсчета по нониусу 15'. Они состоят из линейки основания 1, основания 2, микрометрического винта подачи 3, нониуса 4, стопора 5, сектора 6, оси 7, линейки подвижной 8 и угольника 9.

Измерение углов производится путем различных перемещений соответствующих деталей угломера. Так, например, при измерении угломером типа УМ углов от 0 до 90 на подвижную линейку 8 надевается добавочный угольник 9, а при измерении углов больше 90 линейку основания 1 и подвижную линейку 8 накладывают на поверхности, между которыми измеряют угол, и по шкале на основании 2 и нониусу 4 определяют величину измеряемого угла.

7. ОБРАБОТКА ДЕТАЛЕЙ СТРОГАНИЕМ

7.1. Строгание деталей на поперечно-строгальных и долбежных

Станках

Строгание горизонтальных плоскостей. Перед началом обработки необходимо проверить крепление и правильность положения детали в тисках или на столе станка. Для создания большей жесткости суппорт поднимают вверх настолько, чтобы направляющие салазки снизу выступали не более чем на 5 — 10 мм, а резец закрепляется в резцедержателе суппорта с наименьшим вылетом. Поднимают стол станка, сближая обрабатываемую деталь с резцом.

Резец на заданную глубину может устанавливаться различными способами:

а) приблизительно, с гарантированным недоводом резца до заданной глубины (затем пробными проходами резца и масштабной линейкой добиваются требуемой глубины резания);

б) при помощи делений на лимбе винта подачи суппорта;

в) при помощи штангенрейсмаса;

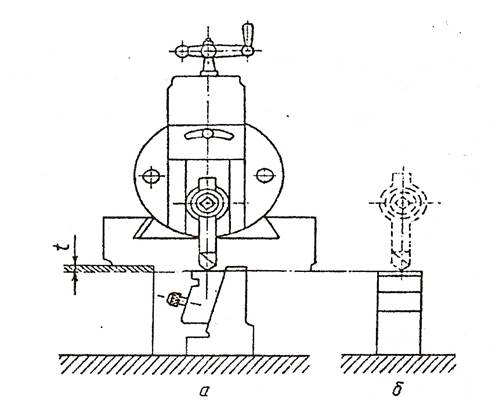

г) при помощи установочной колодки (рис. 28, а);

д) при помощи измерительных плиток (рис. 28, б);

е) при помощи специальных приспособлений.

Затем устанавливается и регулируется длина хода, положение ползуна относительно обрабатываемой детали и закрепляется суппорт боковым стопором. Выбирают и устанавливают на станке необходимые режимы резания (глубину, подачу и скорость) и приступают к строганию.

В зависимости от технических требований различают черновое и чистовое строгание. При черновом строгании работают с наибольшей глубиной и подачей. Обрабатываемую плоскость строгают в зависимости от припуска в один или несколько проходов. После обработки проверяют соответствие полученных размеров размерам, заданным чертежом.

При чистовом строгании точность и чистота обрабатываемых поверхностей зависят от выбранных режимов резания, геометрии режущей части резцов, и точности и жесткости технологической системы. Для чистового строгания в зависимости от габаритов обрабатываемых плоскостей и технических требований оставляют припуск на обработку 0,5... 1,5 мм.

Рис. 28. Установка резца на заданную глубину резания: а - при помощи установочной колодки; б - при помощи измерительных плиток

Строгание вертикальных и горизонтальных плоскостей. На поперечно-строгальных станках обычно строгают вертикальные плоскости в горизонтальном положении, т.к. высота строгания в вертикальной плоскости ограничена. Строгание вертикальных и горизонтальных плоскостей производят в основном тогда, когда необходимо обработать вертикальные и горизонтальные плоскости с одной установки.

Строгание наклонных плоскостей. Наклонные плоскости, как и вертикальные, при возможности следует обрабатывать, как горизонтальные. Для строгания наклонных поверхностей поворачивают на соответствующий угол суппорт и поворотную доску.

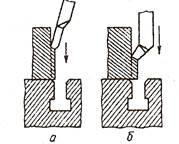

Строгание пазов и канавок. Для строгания пазов и канавок применяют прорезные резцы. Вертикальная подача осуществляется суппортом. При строгании глухих пазов для входа и выхода резца по концам намеченного паза засверливают глухие отверстия диаметром и глубиной несколько большими размеров паза.

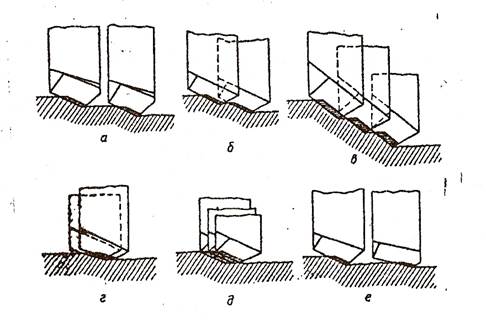

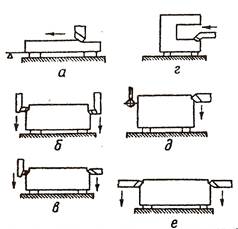

Наиболее распространенные схемы обработки деталей на поперечно-строгальных станках приведены в таблице 2.

Таблица 2

Схемы обработки деталей на поперечно-строгальных станках

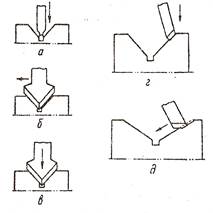

| Схема обработки | Вид и последовательность обработки |

| Строгание горизонтальных плоскостей Поворотная часть суппорта ставится на ноль градусов, а откидная доска - в среднее положение. |

| Строгание вертикальных плоскостей Строгание производится по схеме (а) при применении подрезных резцов или по схем (б) при применении проходных резцов. Подрезные резцы применяются в тех случаях, когда есть опасность застрагивания стола станка. Устанавливать детали на стол станка необходимо так, чтобы обрабатываемая поверхность находилась над пазом стола для возможности выхода резца. |

| Строгание пазов типа ''ласточкин хвост Строгание верхних горизонтальных плоскостей (а). Строгание нижней горизонтальной плоскости (б). Строгание вертикальных плоскостей (в). Строгание наклонной плоскости (г). Строгание нижней горизонтальной плоскости (д). Прорезание канавки (е). |

| Обработка призм При обработке сначала прорезается канавка (а). Если наклонная плоскость имеет значительную ширину, то обработка производится фасонным резцом с горизонтальной подачей (б). При малой ширине наклонной плоскости производится; обработка всего профиля сразу фасонным резцом с применением вертикальной подачи (в). Строгание наклонных плоскостей производится также проходными, резцами с вертикальной (г) или наклонной (д) подачей. Более производительной; является обработка с вертикальной подачей, так как при этом способе можно paботать с меньшим вылетом резца. |

| Строгание паза в отверстии 1 - резец; 2 - оправка; 3 - обрабатываемая деталь; 4- стол станка |

7.2. Строгание деталей на продольно-строгальных станках

После установки, крепления и проверки правильности положения обрабатываемой детали на столе станка приступают к его наладке. Суппорты ставят в нулевое положение и отводят вверх. Поперечину с суппортами опускают возможно ближе к обрабатываемой детали. Резцы устанавливают с наименьшим вылетом, а длину хода стола - с учетом длины обрабатываемой детали. Резцы устанавливают с наименьшим вылетом, а длину хода стола - с учетом длины обрабатываемой поверхности и перебега стола в начале и в конце рабочего хода. Затем в зависимости от необходимости осуществляют черновое или чистовое строгание обрабатываемой поверхности.

Следует отметить, что для чистового строгания необходимо выделять наиболее точные и жесткие станки, на которых нельзя производить черновое строгание. Такие станки должны быть изолированы от других работающих станков и устройств, их необходимо подвергать периодическим проверкам на соответствие нормам точности

Черновое строгание. Припуск при черновом строгании обычно снимается за один проход при наибольшей глубине резания и подаче, допускаемой жесткостью детали, надежностью крепления и мощностью станка. Если припуск большой и его невозможно снять одним резцом за один проход, то снимают за два прохода или устанавливают в резцедержатель два резца. Глубины резания при черновом проходе приведены в

таблице 3.

Таблица 3

Наибольшая глубина резания при черновых проходах

| Характеристика деталей | Наибольшая глубина, мм | ||||

| 1300x3000 | 2000x4000 | 2300x5000 | 4000x8000 | 4800x12000 | |

| Жесткие | |||||

| Нежесткие | 3-8 | 4-10 | 5-12 | 6- 15 | 8-20 |

Известно, что в крупных отливках и поковках при их изготовлении возникают значительные внутренние напряжения, которые должны быть сняты до черновых или получистовых операций. Для их снятия детали подвергают искусственному или естественному старению. Обычно после снятия с поверхности детали верхнего слоя внутренние напряжения перераспределяются и деталь деформируется, поэтому после чернового прохода деталь необходимо освобождать от крепления и перед чистовой обработкой снова закреплять.

Чистовое строгание. После черновой обработки детали подвергают получистовому, чистовому и тонкому строганию. При повышенных требованиях к точности и чистоте обрабатываемой поверхности после чернового выполняют получистовое строгание проходными резцами.

При чистовом строгании применяют чистовые проходные резцы с подачей 1,5 - 4,0 мм/дв.ход или широкие резцы с подачей 10-20 мм/дв.ход. При чистовом строгании получают поверхности 4 - 6-го классов чистоты.

Тонкое строгание ведут чистовыми широкими резцами с подачами для предварительных проходов 10-20 мм/дв.ход и для окончательных 12-16 мм/дв.ход. При тонком строгании получают поверхности 7-8-го классов чистоты.

Для получения высокой чистоты обрабатываемой поверхности при чистовом строгании применяют смазочно-охлаждающие жидкости (СОЖ). Глубину резания при чистовой обработке устанавливают при помощи измерительных плиток, установочной колодки, штангенрейсмаса или специальных приспособлений. Режущая кромка резцов, предназначенных для чистового строгания, подвергается тщательной доводке. Наибольшее применение при чистовом строгании нашли резцы, оснащенные пластинками из твердого сплава с отогнутым стержнем, так как они более устойчивы против вибрации.

После окончания строгания обработанные детали подвергают контролю в соответствии с заданным чертежом и техническими условиями. Для контроля применяют универсальный и специальный измерительный инструмент. Наиболее применяемые схемы обработки деталей на продольно-строгальных станках приведены в таблице 4.

Таблица 4

Схемы обработки деталей на продольно-строгальных станках

| Схема обработки | Вид и последовательность обработки |

| Строгание двумя суппортами сплошной горизонтальной плоскости. Черновое строгание сплошной горизонтальной плоскости, равной ширине стола, производится в такой последовательности. Резцом 1 (а) начинают с одного края детали, а резцом 2 врезаются с другой стороны с применением противоположной подачи на участке, расположенном на расстоянии четверти ширины от второго края детали. Обработав половину поверхности резцом 2, перемещают его и врезаются с края детали (б). Такой прием дает возможность обрабатывать плоскость одновременно двумя суппортами с противоположными подачами |

| Строгание одной плоскости: вертикальным суппортом (а); боковым суппортом (б) |

| Строгание параллельных плоскостей: вертикальным суппортом одной плоскости с базированием по ранее обработанной плоскости (а); вертикальным и боковым суппортами одновременно двух плоскостей (в); боковым суппортом внутренних поверхностей (г); боковым суппортом одной плоскости с выверкой по ранее обработанной параллельной плоскости (д); боковыми суппортами одновременно двух плоскостей при небольшом вылете суппортов (е) |

| Строгание перпендикулярных плоскостей: боковым и вертикальным суппортам одновременно (а); вертикальным и боковыми суппортами при малом их вылете. При большой ширине плоскости используют два вертикальных суппорта; чистовой проход выполняют одним суппортом (б); вертикальными суппортами горизонтальной и боковой плоскости (в); вертикальным и боковым суппортами с установкой и выверкой по двум перпендикулярным ранее обработанным плоскостям (г); с установкой по одной обработанной плоскости: боковыми суппортами одной плоскости или одновременно двух боковых плоскостей (при небольшом вылете) (д); вертикальными суппортами одной или одновременно двух боковых плоскостей (е); боковым и вертикальным суппортами двух плоскостей одновременно или последовательно (ж) |

| Строгание горизонтальной и вертикальной плоскостей: строгают плоскость 1 (а); подрезным резцом в два прохода обрабатывают плоскость 2 (б) |

| Последовательность строгания Т-образных пазов: строгание вертикального паза (а), прореза» ние правого паза (б), прорезание левого паза (в), снятие фасок (г), калибровка круглым резцом вертикального паза (д) |

| Строгание глухого паза: со свободным входом резца (а); без свободного входа и выхода резка (б). |

8. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СТРОГАЛЬЩИКА

Рабочее место - это наименьший участок производственной площади цеха, на котором наиболее рационально размещены необходимые для работы оборудование, инструмент, устройства, принадлежности, заготовки и готовые изделия.

Неудовлетворительная организация и обслуживание рабочих мест приводят к потерям рабочего времени. Причем значительное время затрачивается основными рабочими на выполнение различных вспомогательных работ (подноску заготовок, заточку инструмента, получение технической документации и т.д.). Для устранения этих непроизводительных потерь рабочего времени при организации рабочего места строгальщика решаются вопросы внешней и внутренней планировки.

Внешняя планировка рабочего места включает: размещение основного оборудования, организационной оснастки, подъемно-транспортных средств, вспомогательных приспособлений и устройств, заготовок и готовых деталей.

Внутренняя планировка рабочего места включает: расположение в инструментальных тумбочках режущего, мерительного и вспомогательного инструмента и оснастки, а также инструмента по уходу за оборудованием и поддержанию чистоты на рабочем месте.

Основные требования, предъявляемые к организации и обслуживанию рабочего места строгальщика:

1. Нормы расстояний между станками и от станков до стен и колонн зданий, фонды времени работы оборудования и рабочих, санитарно-гигиенические условия воздушной среды и освещения в рабочей зоне производственных помещений должны соответствовать нормам технологического проектирования машиностроительных заводов и санитарным нормам проектирования промышленных предприятий.

2. При планировке рабочего места необходимо:

а) выбрать оптимальные размеры производственных площадей для размещения оборудования и оснастки производить с учетом последовательности технологического процесса и создания удобства рабочему для применения передовых приемов и методов труда;

б) предусматривать экономию движений и сил работающего за счет рационального расположения приемных столов для деталей, инструментальной тумбочки, стеллажей, планшетов для инструмента, технической документации и оргоснастки.

3. Рабочее место должно быть оснащено основным оборудованием, технологической оснасткой, организационно-технической оснасткой, технической и организационной документацией, подъемно-транспортными средствами и вспомогательными устройствами, средствами связи, осветительными устройствами, защитными устройствами и индивидуальными защитными средствами, предусмотренными правилами по технике безопасности, сиденьем для кратковременного отдыха во время перерывов в работе или для наблюдения за работой оборудования.

4. Количество режущего, мерительного и вспомогательного инструмента и приспособлений должно быть минимально необходимым и расположено в определенном порядке, причем наиболее часто употребляемые инструменты должны находиться в пределах оптимальной досягаемости рук строгальщика.

5. Все обрабатываемые и обработанные детали должны храниться в таре, на подставках или столах.

6. Для сбора и удаления с рабочего места стружки следует предусматривать специальные устройства.

7. Санитарно-гигиенические условия рабочего места должны соответствовать действующим санитарным нормам.

8. Цветовая отделка (окраска) производственного помещения, оборудования и оснастки должна соответствовать требованиям технической эстетики.

9. Рабочее место должно быть обеспечено необходимым обслуживанием.

10. При организации рабочего места необходимо также предусматривать эффективное использование оборудования, инструмента, устройств, принадлежностей и заготовок.

Планировка, оснащение и обслуживание рабочего места строгальщика даже для одного типа станка могут быть разными и зависят в каждом конкретном случае от характера и условий выполняемых работ, а также производятся с учетом применяемого оборудования и габаритов обрабатываемых деталей (рис. 29).

Рис. 29. Пример планировки рабочего места

| Наименование | Шифр или номер чертежа | Количество | Примечание |

| Стол приемный | 01.057.001.00 | ||

| Тумбочка инструментальная | ТС-1сб | ||

| Планшет для технической документации | 01.057.002.00 | ||

| Планшет для инструмента | 01.057.003.00 | ||

| Щиток-стружкосборник | РЧ-62— 341/9 | ||

| Короб для стружки | КС-1сб | ||

| Решетки под ноги работающего | РН-1сб | ||

| Стул с регулируемым сиденьем | ЛИ-247 |

9. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА СТРОГАЛЬНЫХ

СТАНКАХ

Соблюдение правил техники безопасности является обязательным условием для предупреждения производственных травм и повышения производительности труда.

При работе на строгальных станках особую опасность представляют движущиеся части, совершающие возвратно-поступательные движения. На поперечно-строгальном станке это - ползун, а на продольно-строгальном -стол и установленные на нем приспособления с обрабатываемыми деталями. Поэтому к этим узлам строгальные станков предъявляются повышенные требования в части закрепления приспособлений и обрабатываемых деталей на столе, режущего инструмента, а также ограждения зоны резания и движущихся частей станка.

Необходимо, чтобы в зоне движения ползуна или стола оставались достаточные проходы и не было посторонних предметов.

При обработке деталей на строгальных станках возможно травмирование отлетающей металлической стружкой. Для предупреждения этого на станках в опасных местах должны устанавливаться предохранительные приспособления - защитные экраны и щитки, а строгальщик должен пользоваться предохранительными очками. Для удаления стружки со строгальных станков необходимо пользоваться щетками и специальными крючками.

При работе на строгальных станках следует уделять особое внимание электробезопасности.

Безопасность работы на строгальном станке также зависит от правильной и рациональной организации рабочего места строгальщика.

Перед началом работы строгальщик обязан.

1. Привести в порядок рабочую одежду и рабочее место.

2. Принять от сменщика станок чистым от стружки и грязи, проверить его техническое состояние, исправность подъемных устройств, крепление приспособлений, режущего и вспомогательного инструмента и обрабатываемой детали.

3. Проверить исправность ограждений и защитных устройств.

4. Проверить электрическое заземление станка.

5. Отрегулировать местное освещение, протереть арматуру и электролампочки.

6. Проверить на холостом ходу станка: действие пусковых, остановочных, реверсивных и тормозных устройств, фиксацию рукояток включения и переключения; систему смазки; перемещение узлов станка.

7. При обнаружении неисправностей или неполадок в станке сообщить мастеру и до их устранения к работе не приступать..

8. Если на станке отсутствуют специальные защитные устройства для отлетающей стружки, необходимо надеть предохранительные очки или щиток.

Во время работы.

1. Установку и съем тяжелых деталей и приспособлений производить только подъемными приспособлениями. Не превышать установленную грузоподъемность для механизмов и чал однозахватных приспособлений.

2. При работе на тяжелых строгальных станках, если невозможно обслуживать станок и наблюдать за обработкой детали с пола, необходимо пользоваться прочными и устойчивыми подставками или лестницами.

3. Останавливать станок и выключать электродвигатель при временном прекращении работы, перерыве подачи электроэнергии, установке и съеме деталей, уборке, смазке и т.д.

4. Если на металлических частях станка появилось напряжение (ощущение электротока) или оборван заземляющий провод - прекратить работу и немедленно сообщить мастеру.

5. Во время работы станка не подтягивать крепежные детали, не держать на станке детали и инструмент, не становиться на движущийся стол.

6. Не допускать на свое рабочее место лиц, не имеющих отношения к выполняемой работе.

7. При заточке режущего инструмента на заточных станках (при отсутствии центр

2015-05-13

2015-05-13 10736

10736