Одной из наиболее широко распространенных в мире логистических концепций/технологий является концепция Just-in-time — (точно в срок). Появление этой концепции относят к концу 1950-х годов, когда японская компания Toyota Motors, а затем и другие автомобилестроительные фирмы Японии начали активно внедрять систему KANBAN. Первоначальным лозунгом концепции JIT было исключение потенциальных запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей и их основных агрегатов. Исходная задача выглядела так: если задан производственный график, то надо организовать движение материальных потоков так, чтобы все материалы, компоненты и полуфабрикаты поступали в нужном количестве, в нужное место (на сборочной линии) и точно к назначенному сроку для производства или сборки ГП. При такой постановке задачи большие страховые запасы, замораживающие денежные средства фирмы, оказывались ненужными.

JIT можно определить и как концепцию и как технологию:

В широком смысле — это подход для достижения успеха, основанный на последовательном устранении потерь (под потерями понимаются любые действия, не добавляющие стоимости к продукту).

В узком смысле — это доставка материалов в необходимое время в нужное место.

В концептуальном плане JIT - подход послужил основой для последующего внедрения таких логистических концепций/технологий, как Lean Production, («Плоское», или «тонкое» производство) и Value added logistics — «Логистика добавленной стоимости».

С логистических позиций JIT — довольно простая логика управления запасами без какого-либо ограничения к требованию минимума запасов, согласно которой потоки MP тщательно синхронизированы с потребностью, задаваемой производственным графиком выпуска ГП. Подобная синхронизация есть не что иное, как координация двух функциональных сфер логистики: снабжения и поддержки производства. В дальнейшем идеология JIT была успешно продвинута и в дистрибьюцию ГП, а в настоящее время — и в макрологистические системы различного уровня и назначения.

Основными преимуществами технологий «точно в срок», объясняющими их широкое распространение в логистической практике, являются:

• Низкий уровень запасов MP, НП, ГП.

• Сокращение производственных площадей.

• Повышение качества изделий, снижение брака и переделок.

• Сокращение сроков производства.

• Повышение гибкости при изменении ассортимента изделий.

• Плавный поток производства с редкими сбоями, причинами которых являлись бы проблемы качества; более короткие сроки подготовки производственного процесса; рабочие с многопрофильной квалификацией, которые могут помочь или заменить друг друга.

• Высокая производительность и эффективность использования оборудования.

• Участие рабочих в решении производственных проблем.

• Хорошие отношения с поставщиками.

• Меньше непроизводственных работ, например, складирования и перемещения материалов.

JIT — современная концепция/технология построения ЛС в целом или организации логистического процесса в отдельной функциональной сфере бизнеса: производстве, снабжении и дистрибьюции, основанная на синхронизации процессов доставки MP, НП, ГП в необходимых количествах к тому времени, когда элементы/звенья ЛС в них нуждаются, с целью минимизации затрат, связанных с гарантийными запасами».

Концепция JIT тесно связана с функциональными логистическими циклами и их составляющими. В идеальном случае MP, НП или ГП должны быть доставлены в определенную точку логистической цепи (канала) именно в тот момент, когда в них возникает потребность (не раньше и не позже), что исключает излишние запасы в функциональных областях бизнеса компании. Многие современные ЛС, основанные на подходе JIT, ориентированы на короткие составляющие логистических циклов, что требует быстрой реакции ЗЛС на изменение спроса и соответственно — гибкой производственной программы.

Логистическая концепция JIT характеризуется следующими основными чертами:

• минимальными (нулевыми) гарантийными/страховыми запасами MP, НП, ГП;

• короткими производственными (логистическими) циклами;

• небольшими объемами производства ГП и пополнения запасов (поставок);

• взаимоотношениями (по закупкам MP) с небольшим числом надежных поставщиков и перевозчиков;

• эффективной информационной поддержкой;

• высоким качеством ГП и логистического сервиса.

Внедрение и распространение концепции JIT в мире привело к изменению традиционного подхода менеджмента к управлению запасами. В табл. 2.7 сформулированы основные отличия этих подходов к управлению производством, снабжением и распределением.

Таблица 2.7

Сравнение концепции ЛТ с традиционным методом управления запасами

| JIT - подход | Традиционный подход | |

| Запасы | Играют негативную роль. Все усилия направлены на их минимизацию. Страховые запасы отсутствуют (или минимальны) | Необходимый элемент управления. Защищают производство от ошибок прогнозирования и ненадежных поставщиков. Большая часть запасов – «страховые». Большие объемы запасов объясняются: - скидками при покупке большой партии; - экономией на масштабе; - страховыми запасами. |

| Размер запаса, число закупок MP | Размер запаса показывает только текущую потребность. Минимальный объем MP в поставке применяется как для производителя, так и для поставщика. Для определения объема поставки используется модель EOQ (оптимального размера закупаемой партии товаров) | Объем запаса определяется нормативом или по формуле EOQ. Не учитывается изменение запаса при изменении затрат в сбыте при переходе на меньшие объемы ГП или МР. |

| Распределение | Высокий приоритет. Учет изменений спроса путем быстрой переналадки оборудования. Производство небольших партий ГП | Низкий приоритет. Цель - максимизация объема выпуска ГП. |

| Запасы НП | Устранение запасов НП. Если имеются небольшие запасы между производственными подразделениями, необходимо их фиксировать и устранить как можно раньше | Необходимый элемент. Запасы НП аккумулируются между структурными подразделениями, являясь основой последующих производственно-технологических циклов |

| Поставщики | Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое количество поставщиков | Поддерживаются профессиональные длительные отношения с поставщиками. Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция |

| .Качество | Цель - «ноль дефектов». Исключение входного контроля качества MP. Идеология TQM | Допускается небольшое число дефектов. Выборочные инспекции качества ГП |

| Поддержка технологичес-ким оборудованием | Предварительная поддержка существенна. Процесс может быть прерван, если поддержка не обеспечивает непрерывность доставки MP, НП вовремя | По мере необходимости. Не критична, пока запасы поддерживаются |

| Продолжительность логистических циклов | Сокращение продолжительности логистических циклов. При этом возрастает скорость реакции логистических решений и уменьшается неопределенность, связанная с прогнозом потребности | Длительные логистические циклы. Нет потребности в их сокращении, пока имеется компенсация за счет страховых запасов |

| Персонал | Требует согласованности действий рабочего и управляющего персонала. Нельзя вносить изменения в логистический процесс, пока, нет согласованности | Управление осуществляет общий менеджмент. Изменения не зависят от низших звеньев персонала |

| Гибкость | Короткий производственный цикл; максимальная гибкость | Продолжительный производственный цикл; минимальная гибкость |

| Транспортировка | Полный комплекс услуг, надежность | Минимальные издержки в пределах базового уровня обслуживания |

Внедрение концепции JIT, как правило, улучшает качество ГП и сервиса, минимизирует запасы и может в принципе изменить фирменный стиль менеджмента за счет интеграции логистических функций.

Фактически эта логика не обязательно противоречит традиционному подходу, где определены оптимальный размер партии или заказа (например, с помощью модели EOQ—оптимального/экономичного размера заказа). Разница состоит в том, что JIT позволяет минимизировать размер партии поставки (заказа). Другими словами, концепция нацелена на сокращение издержек производства и затрат, связанных с организацией и доставкой заказа.

Традиционный подход к определению размера заказа связан с увеличением размера партии МР/ГП — для сокращения единичных (удельных) затрат за счет ценовых скидок и экономии на масштабах. Такой подход характерен и для других звеньев цепи поставок. При этом покупатели обычно стремятся перевозить груз крупными (консолидированными) отправками, например в контейнере или в полностью загруженном грузовике (трейлере), отказываясь от меньшего по объему заказа, ссылаясь на увеличение цены транспортировки. Несомненно, такой подход противоречит концепции JIT, согласно которой поставки осуществляются небольшими партиями, достаточно часто и точно во время, установленное клиентом.

Задача логистического менеджмента — найти компромисс, когда изменения потребностей (например, размера заказа) не повлечет за собой нерационального увеличения издержек. Основная идея концепции JIT — гарантия того, что все элементы логистической цепи синхронизированы и точно сбалансированы, установлено время поставок и пополнения запасов, Самое главное — они должны быть спланированы абсолютно точно. В отношении последнего обязанность клиента—создать предварительное расписание с тем, чтобы его «заморозить». Другими словами, как только требования сообщены поставщику в рамках согласованного цикла, они не могут быть изменены.

Если чрезмерные запасы, находящиеся у поставщика, должны быть аннулированы или уменьшены, тогда задача управления входящими материальными потоками в ЛС становится критической проблемой. Неудивительно, что возникновение и распространение технологии JIT совпало за рубежом с ростом числа посредников в распределении и логистических компаний, специализирующихся на услугах консолидации входящих потоков.

Посредники могут управлять поставкой материалов и компонентов, используя дистрибутивный центр или грузовой терминал для сортировки и консолидации отправок. Они могут также выполнить определенные логистические операции, повышающие добавленную стоимость товара, например, контроль качества, комплектацию и т.п.

Необходимым условием эффективного использования технологии «Точно в срок» является максимально оперативная связь между клиентом и поставщиком. Необходимо подчеркнуть, что не все решения в рамках JIT могут быть оправданными и уместными. Размер закупки — не самая важная проблема, оправдывающая применение данной концепции. Иногда большой и, следовательно, предсказуемый спрос будет более выгоден экономически, если работать на основе классических экономических принципов и традиционной схемы управления запасами.

Интересно, что распространение JIT и KANBAN оказалось значительно меньшим, чем первоначальный интерес к ним. И этому есть несколько весьма важных причин. Избежать ошибок в ассортименте и срывов сроков поставок очень трудно даже в условиях Японии и США, а каждый такой «сбой» может привести в условиях «точных» технологий к остановке производства. Поэтому приходится держать «горячий запас» в размере не меньше разовой загрузки оборудования, что в условиях крупных производств может оказаться накладно. Поэтому не удается избежать кардинальной статьи затрат — капитальных вложений в складские помещения и оборудование. Однако в некоторых секторах производства, например в малосерийной сборке и строительстве, данная технология распространена, в частности, в большинстве высокотехнологичных компаний: Nortel, Xerox, HP, Honda, Toyota, Sony. Отрасли, где она применяется, характеризуются малой мощностью обрабатывающих центров, как правило многоцелевых, стабильностью сборочных спецификаций и технологических карт62.

Переменные, которые реально влияют на жизнеобеспечение технологии «Точно в срок» составляют множественную выборку в рамках одной товарной категории (например, множество стилей, форм и цветов бамперов у автомобилей компании Volkswagen, см. пример ниже) и стоимость каждого варианта. Обычно чем разнообразнее спрос и выше стоимость, тем более предпочтительной в конкретной синхронизированной поставке становится концепция «Точно в срок».

В качестве примера рассмотрим использование концепции «Точно в срок» компанией Volkswagen.

В конце 1988 г. компания Volkswagen запустила два новых сборочных конвейера для модели Passat на заводе в городе Эмден. Компания «Пепоформ», специализирующаяся на производстве комплектующих, была выбрана поставщиком бамперов Passat, готовых для сборки согласно технологии «Точно в срок».

На новом заводе «Пепоформ» в Олденбурге в 50 км от Эмдена план сборки компанией Volkswagen составляется за шесть месяцев до фактического начала работ, он постоянно корректируется, учитывая необходимую форму и цвет бамперов, которые хранятся на складе в 84 вариантах.

За шесть часов до фактической сборки в Эмдене в «Пепоформ» поступает план конечной сборки. Каждые 39 секунд комплект бамперов передается с промежуточного склада в правильной последовательности, чтобы совпасть с конечной сборкой в Эмдене через шесть часов.

Комплекты перемещаются на два сборочных конвейера, где бампер укомплектовывают стальными инкрустациями, лампами и другими приспособлениями. Существует более 300 вариантов комплектации.

Сборочный конвейер выпускает бамперы каждые 78 секунд. Бамперы устанавливаются на специальные поддоны, которые погружаются на грузовики. Как только автомобиль полностью загружен, он отправляется на завод компании Volkswagen в городе Эмден. Загрузку в Олденбурге и разгрузку в Эмдене организуют так, чтобы конечная сборка не прерывалась. С момента разгрузки автомобиля до начала сборки проходит один час.

Предпосылками успешного применения концепции «Точно в срок» в ЛС являются:

♦ четкое планирование входящих потоков;

♦ высокая степень взаимодействия и планирования между логистическими контрагентами;

♦ частое использование услуг логистических посредников для управления консолидированными поставками;

♦ разнообразие транспортных средств, позволяющих быстро и легко загружать и разгружать небольшие партии;

♦ величина и разнообразие требуемых MP постоянно выше среднего уровня.

ЛС, в которой используют идеологию JIT, являются так называемыми «тянущими» системами, в которых заказ на пополнение запасов MP или ГП производится только тогда, когда их количество в определенных ЗЛС достигает критического уровня. Запасы «вытягиваются» по каналам физического распределения от поставщиков или логистических посредников в системе дистрибьюции. В концепции JIT существенную роль играет спрос, определяющий дальнейшее движение сырья, материалов, компонентов, полуфабрикатов и ГП. Таким образом, никакая продукция не должна быть произведена, и никакие компоненты не будут заказаны до предъявления требования. Этим JIT отличается от традиционной «толкающей» системы, где ГП/НП уже произведены или скомплектованы в ожидании спроса, а их запасы используются в ЛС как «буферы» между различными функциями и звеньями.

Короткие этапы логистических циклов в ЛС, применяющих идеологию JIT, способствуют концентрации основных поставщиков MP вблизи главной фирмы, осуществляющей процесс производства или сборки ГП. Фирма старается выбрать небольшое число поставщиков, отличающихся надежностью поставок, так как любой сбой может нарушить график производства. В концепции JIT поставщики становятся по существу партнерами производителей ГП.

В реализации концепции JIT ключевую роль играет качество. Японские автомобилестроительные фирмы, внедряя концепцию JIT и систему KANBAN в производство, принципиально изменили подход к контролю и управлению качеством на всех этапах производственного процесса и последующего сервиса. В конечном итоге это вылилось в философию TQM— Total Quality Management (Комплексного управления качеством), которая во всех стратегических и тактических целях фирмы ставит на первое место качество. Концепция JIT позволяет контролировать и поддерживать качество во всех составляющих логистической стратегии компании.

Логистическая технология JIT связана с синхронизацией всех процессов и этапов: доставки MP, графика производства, поставки ГП потребителям, она требует точной информации и достоверного прогнозирования. Этим объясняются, в частности, и короткие составляющие логистических (производственных) циклов. Для эффективной реализации технологии JIT необходимы надежные телекоммуникационные системы и информационно-компьютерная поддержка.

Современные JIT технологии в ЛС комбинируются из различных вариантов логистических технологий и модулей автоматизированных производственных систем, таких, как системы MRP и DRP, логистические подсистемы быстрого реагирования, выравнивания уровней запасов, групповые технологии, превентивное гибкое производство, современные системы контроля за циклами управления качеством продукции и т.п. Поэтому в настоящее время принято называть такие технологии JIT II.

Основными задачами логистической технологии JIT II являются максимальная интеграция всех логистических функций фирмы для минимизации запасов в интегрированной ЛС, обеспечение высокой надежности и качества производства и сервиса для максимального удовлетворения потребителей. В системах, основанных на идеологии JIT II, используются гибкие производственные технологии для выпуска небольших объемов ГП группового ассортимента на базе раннего предсказания покупательского спроса. В настоящее время логистическая технология JIT II фактически трансформировалась в технологию APS/SCM.

7. Cистема KANBAN

Одной из первых попыток практического внедрения концепции ЛТ стала разработанная корпорацией Toyota Motors система KANBAN (в переводе с японского — «карта»). Система KANBAN представляет собой первую «тянущую» ЛС на производстве, на внедрение которой от начала разработки у фирмы Toyota ушло около 10 лет. Такой длительный срок связан с тем, что сама система KANBAN не могла работать без соответствующей логистической среды. Ключевыми элементами этой среды явились:

• рациональная организация и сбалансированность производства;

• комплексное управление качеством на всех стадиях производственного процесса и качества исходных MP у поставщиков;

• партнерство только с надежными поставщиками и перевозчиками;

• повышенная профессиональная ответственность и высокая трудовая мораль всего персонала.

Система KANBAN, впервые внедренная корпорацией Toyota Motors в 1972 г. на заводе «Такахама» (г. Нагоя), представляет собой систему организации непрерывного производства, что позволяет быстро перестраивать производство и практически не требует страховых запасов. Сущность системы KANBAN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются MP только в том количестве и к такому сроку, который необходим для выполнения заказа, сделан-ного подразделением-потребителем. Таким образом, в отличие от традиционного подхода структурное подразделение-производитель не имеет общего жесткого оперативного графика производства, а оптимизирует свою работу в объеме заказа, следующего по производственно-технологическому циклу подразделения фирмы.

Микрологистическая система KANBAN порождена конвейерным производством, но ее принципы могут применяться по всей цепи поставок и при любом типе производства. KANBAN представляет собой «тянущую» систему, которая управляется спросом в самой «правой» точке логистической цепи. Основная цель — производить только необходимое количество продукции в соответствии со спросом конечного или промежуточного (последующего) потребителя. Например, когда комплектующие нужны на конвейере, они поставляются с предыдущего производственного участка по цепи в нужном количестве и в то время, когда они нужны. И так далее по всей логистической цепи производства.

Система KANBAN ощутимо уменьшает запасы MP на входе и НП на выходе, позволяя выявлять «узкие места» в производственном процессе. Руководство может направить внимание на эти «узкие места» для решения проблем наиболее выгодными средствами. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее «узкое место». Таким образом, система KANBAN позволяет установить баланс в цепи поставки путем минимизации запасов на каждом этапе. Окончательная цель — «оптимальная партия одной поставки».

Средством передачи информации в системе является специальная карточка капbап в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается количество деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа — число деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке. Эти карточки циркулируют как внутри предприятий Toyota, так и между корпорацией и взаимодействующими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки kanban несут информацию о расходуемых и производимых количествах продукции.

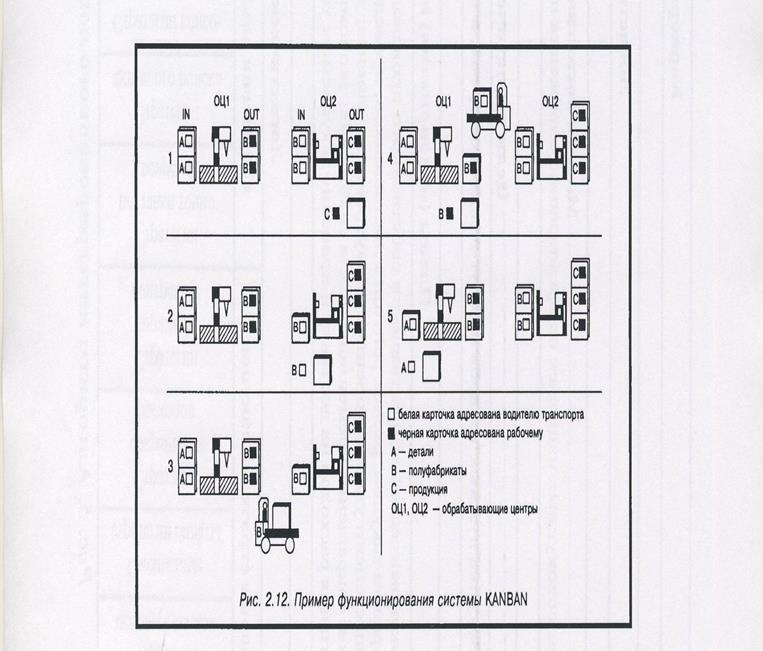

Рассмотрим пример, иллюстрирующий работу системы KANBAN (рис. 2.12).

На схеме изображены два обрабатывающих центра (ОЦ): ОЦ1, использующий детали А для изготовления полуфабриката В, и ОЦ2, использующий полуфабрикаты В для изготовления продукции С. Прежде всего необходимо принять решение относительно типов контейнеров, которые должны быть использованы для каждой позиции А, В, С, и их размерах, т.е. сколько единиц каждого изделия может поместиться в контейнере.

В системе отсутствует складирование на местах, контейнеры перемещаются от одного ОЦ к другому с помощью технологического транспорта.

На каждом полностью заполненном контейнере имеется карточка kanban со следующей информацией:

♦ код изделия (полуфабриката, НП);

♦ описание;

♦ продукция (конечная, промежуточная), где эти компоненты используются;

♦ номер рабочего места (код рабочего), где производится изделие;

♦ номер ОЦ (код рабочего), который использует данный компонент;

♦ число изделий в данном контейнере;

♦ число контейнеров (карточек kanban) рядом с ОЦ.

Карточки kanban бывают двух цветов: белого и черного. Белые карточки находятся на контейнерах на входе (in) для ОЦ1 и ОЦ2 и предназначены для транспортировки. Черные карточки kanban находятся на контейнерах у позиции выхода (out) и означают разрешение на обработку.

Информация на карточках, прикрепленных к контейнерам, относится к конкретному контейнеру.

Черная карточка изделия С является выходом пустого контейнера. В этом случае она обозначает решение для ОЦ2 (рабочего за этим центром) изготовить столько единиц изделия С, сколько требуется для наполнения пустого контейнера. Для этого ОЦ2 использует целый контейнер деталей В, где они хранились на входе ОЦ2, и освобождает белую карточку kanban (схема 2).

Эта карточка дает разрешение на транспортировку другого контейнера с деталями В от ОЦ1 (от выхода) ко входу ОЦ2. Рабочий на погрузчике с освободившимся контейнером и белой картой прибывает к ОЦ1, где снимает черную карточку с контейнера, заполненного деталями В, и оставляет ее рядом с пустым контейнером, а сам прикрепляет белую карточку на заполненный контейнер с деталями В и перевозит его к ОЦ2. Свободная черная карточка В является заказом для ОЦ1 на производство следующего полного контейнера деталей В. В процессе изготовления освобождается контейнер с деталями А, и белая карта служит сигналом для поставщика о пополнении запаса деталей А на один контейнер и т.д.

Рассмотренный пример — типичная схема «тянущей» внутрипроизводственной ЛС, где контейнеры с деталями (составляющие производственный запас) перемещаются только после потребления деталей на последующих участках.

Важными элементами системы KANBAN являются информационная поддержка, включающая не только карточки, но и производственные, транспортные графики и графики снабжения, технологические карты, информационные световые табло и т.д.; система регулирования потребности и профессиональной ротации кадров; система комплексного (TQM) и выборочного («Дзидока») контроля качества продукции; система выравнивания производства и ряд других.

Внедрение системы KANBAN, а затем и ее модифицированных версий позволяет: значительно повысить качество выпускаемой продукции; сократить продолжительность логистических циклов, существенно повысив тем самым оборачиваемость оборотного капитала фирм; снизить себестоимость производства; практически исключить страховые запасы и значительно уменьшить запасы НП. Анализ мирового опыта применения системы KANBAN многими, известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные — на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества ГП.

8. Содержание логистической технологии Lean production (LP)

С конца 1980-х годов во многих западных производственных фирмах получила распространение логистическая концепция/технология Lean production, что можно буквально перевести как «стройное/плоское» производство. Идея такой технологии по существу является развитием подхода Just-in-time и включает такие элементы, как системы KANBAN и MRP II. Суть логистической технологии Lean production — в творческом соединении следующих основных компонентов:

— высокого качества;

— мелких размеров производственных партий;

— низкого уровня запасов;

— высококвалифицированного персонала;

— гибкого оборудования.

Идея такой технологии получила наименование «стройное/плоское» производство, потому что требует гораздо меньше ресурсов, чем массовое производство, — меньше запасов, меньше времени на производство единицы продукции, возникает меньше потерь от брака и т.д. Таким образом, Lean производство соединяет преимущества массового (большие объемы производства — низкая себестоимость) и мелкосерийного производства (разнообразие продукции и гибкий ассортимент).

Основными целями Lean производства в аспектах логистики являются:

— высокие стандарты качества продукции;

— низкие производственные издержки;

— быстрая реакция на потребительский спрос;

— короткое время переналадки оборудования.

Ключевыми элементами логистического процесса в технологии Lean production являются:

1. Сокращение подготовительно-заключительного времени.

2. Уменьшение размеров партий продукции.

3. Сокращение основного производственного времени.

4. Контроль качества всех процессов.

5. Сокращение логистических издержек производства.

6. Партнерство с надежными поставщиками.

7. Эластичные поточные процессы.

8. «Тянущая» информационная система.

Остановимся более подробно на некоторых ключевых элементах. Сокращение размеров партий продукции, запасов и времени производства позволяет значительно повысить гибкость производственного процесса, быстрее реагировать на изменение рыночного спроса.

Применение в Lean производстве систем KANBAN и MRP позволяет существенно снизить уровни запасов MP и работать практически с минимальными страховыми запасами без складирования MP, чему способствует сотрудничество с надежными поставщиками.

Большое внимание в организации на принципах Lean production уделяется обслуживанию и ремонту технологического оборудования с целью поддержания его в состоянии непрерывной готовности, практического исключения отказов, улучшения качества технического обслуживания и ремонта. Наряду с комплексным контролем качества эффективная поддержка позволяет до минимума сократить запасы НП (буферные запасы) между производственно-технологическими участками. Большую роль играет также подготовка персонала среднего и низшего звена производственного и логистического менеджмента, который должен:

♦ знать выходные спецификации и требования подведомственных им производственных и логистических процессов и процедур;

♦ уметь измерять результаты работы и контролировать логистические операции/функции;

♦ обладать нужной квалификацией и иметь необходимые инструкции и полномочия;

♦ четко понимать конечную цель управления.

Как и в концепции ЛТ, в Lean production одну из ключевых ролей играют взаимоотношения с надежными поставщиками. Партнерство с надежными поставщиками MP отражается в следующих основных моментах:

♦ поставщик — партнер, а не конкурент;

♦ продавец и покупатель MP координируют свои действия для успеха на рынке;

♦ продавец сертифицирует продукцию в соответствии с мировыми стандартами качества; покупатель не проверяет качество исходных MP;

♦ при стабильных длительных взаимоотношениях с покупателями продавец стремится снизить цены на свою продукцию;

♦ продавец MP кооперируется с покупателем при внесении изменений в атрибуты MP или разработке новых продуктов;

♦ продавец интегрирует свои логистические функции в логистические процессы покупателя MP.

Целью такого партнерства является установление длительных связей с ограниченным числом надежных поставщиков по каждому виду MP. При организации Lean production поставщики рассматриваются как часть собственной производственной, маркетинговой и логистической структуры, обеспечивающей выполнение миссии компании. Если поставщики обеспечивают такой уровень качества, то входного контроля MP практически не требуется, и тогда их можно считать настоящими партнерами по бизнесу. Это позволяет надежно интегрировать снабжение в логистическую стратегию фирмы.

Поставщики MP должны удовлетворять следующие основные ожидания фирмы-производителя ГП:

♦ доставка MP осуществляется в соответствии с технологией ЛТ;

♦ MP отвечает всем требованиям стандартов качества; входного контроля MP не требуется;

♦ цены на MP снижены благодаря длительным хозяйственным связям, но они не «отменяют» качества MP и точности доставки потребителю;

♦ продавцы MP заранее разрешают возникающие проблемы и трудности с потребителем;

♦ продавцы сопровождают поставки MP документацией (сертификатами), подтверждающей контроль их качества, или документацией об организации такого контроля у фирмы-производителя;

♦ продавцы помогают покупателю проводить экспертизы или адаптировать их технологии к новым модификациям MP;

♦ MP сопровождаются соответствующими входными и выходными спецификациями.

Большое значение для организации Lean production во внутрипроизводственной ЛС имеет комплексный контроль качества на всех уровнях производственного цикла. Как правило, большинство зарубежных фирм для контроля качества своей продукции использует концепцию TQM и серию стандартов ISO для сертификации системы управления качеством

В Lean production обычно выделяют пять составляющих:

В Lean production обычно выделяют пять составляющих:

- трансформация (MP превращаются в ГП);

- контроль качества (на каждом этапе производственного цикла);

- контроль качества (на каждом этапе производственного цикла);

- транспортировка (MP, НП, ГП);

- транспортировка (MP, НП, ГП);

- складирование (MP, НП, ГП);

- ожидания/задержки (в производственном цикле).

- ожидания/задержки (в производственном цикле).

Логистическое управление этими компонентами должно быть направлено на реализацию целей Lean production. Трансформация и транспортировка; инспекции качества являются необходимыми элементами, но и их следует производить как можно реже (в соответствии с концепцией TQM), а элементы «складирование» и «ожидание» — вообще исключить. Иными словами необходимо убрать бесполезные операции — в этом и состоит идея Lean production — способ организации производства, требующий наименьших затрат, на котором производятся минимально необходимые партии продукции и в целом используется минимальное количество ресурсов.

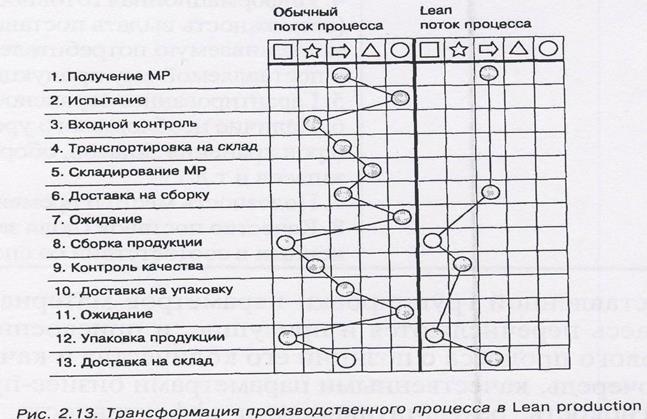

Рассмотрим на условном примере, как можно трансформировать производственный процесс из обычного (часто встречающегося на практике) в процесс, соответствующий идеологии Lean production (рис. 2.13).

В левой части рисунка представлен типовой производственный цикл с так называемым «ломаным» потоком. На схеме обозначены соответствующие этому циклу операции.

Как видно из сравнения диаграмм, устранение «бесполезных» операций, таких, как складирование и ожидание/задержка в производственном цикле, приводит к существенному сокращению непроизводительных логистических издержек и времени производства.

Еще одним элементом Lean production является принцип Pull systems, или «тянущих систем». Для концепции Lean production это означает ликвидацию, минимальные запасы на полках, размещение всех запасов на рабочих местах, т.е. использование только тех компонентов, которые необходимы для удовлетворения заказа потребителя.

В подобных системах уменьшение запасов на сборке, вызванное рыночным спросом, продуцирует автоматическое диспетчирование заказов для производственных участков. Это, в свою очередь, активизирует цепь заказов обратной связи от внутренних поставщиков, и в конечном итоге заказ доходит до внешнего поставщика. Схема, иллюстрирующая работу «тянущей системы», приведена на рис. 2.14.

9. Логистическая технология DDT — Demand-driven Techniques/Logistics (Логистика, ориентированная на спрос)

В зарубежной практике среди логистических технологий в дистрибьюции за последнее десятилетие большое распространение получили различные варианты концепции/технологии DDT — Demand-driven Techniques/ Logistics — Логистики, ориентированной на спрос. Эта технология разрабатывалась как модификация концепции RP («планирование потребностей») с целью улучшения реакции системы дистрибьюции фирмы на изменение потребительского спроса. Наиболее известными являются следующие четыре варианта концепции: rules based reorder (RBR), quick response (QR), continuous replenishment (CR) и automatic replenishment (AR).

В конце 1990-х годов появились усовершенствованные версии концепции DDT— Effective Customer Response (ECR) — «Эффективная реакция на запросы потребителей» и Vendor Managed Inventory (VMI) — «Управление запасами поставщиком», основанные на новых возможностях логистических информационных систем и технологий.

Технология RBR опирается на одну из старейших методик контроля и управления запасами, основанную на концепции точки возобновления заказа — reorder point (ROP) и статистических параметрах спроса (расхода) продукции. Эта технология применяется для определения и оптимизации страховых запасов в целях выравнивания колебаний спроса. Эффективность метода в значительной мере зависит от точности прогнозирования спроса, вследствие чего он долгое время не пользовался большой популярностью у логистических менеджеров. Так как прогнозы потребительского спроса на ГП не отличались высокой точностью, практического применения технология RBR в логистике не находила. Возрождение метода связано с революцией в информационных технологиях, когда появилась возможность получать и обрабатывать информацию о спросе из каждой точки продаж в реальном масштабе времени с помощью современных телекоммуникационных и информационно-компьютерных систем. Этому же способствовали новые гибкие производственные технологии, значительно сократившие продолжительность производственно-логистических циклов. RBR используется в основном для регулирования страховых запасов. Применяются и другие DDT-ориентированные методы.

Логистические технологии QR, CR и AR базируются на методологии «быстрого реагирования» на предполагаемый спрос путем концентрации или быстрого пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса. Эти технологии имеют много общего, так как в основном нацелены на максимальное сокращение времени реакции ЛС на изменение спроса, в них также предусмотрены превентивные решения по управлению запасами ГП, предвосхищающие динамику спроса.

Технология QR (метод «быстрого реагирования») позволяет устанавливать логистическую координацию между розничными магазинами и оптовиками с целью улучшения продвижения ГП в дистрибутивных сетях в ответ на предполагаемое изменение спроса. Эта технология реализуется путем мониторинга продаж в розничной торговле (например, с помощью сканирования штрих-кодов) и передачи информации об объемах продаж по специфицированной номенклатуре и ассортименту оптовикам и от них—производителям ГП. Информационная поддержка обеспечивает разделение QR - процесса между розничными торговцами (ритейлерами), оптовиками и производителями. Совершенствование информационных технологий способствуют снижению неопределенности в сроках доставки ГП, производстве и пополнении запасов, открывая возможности для максимальной гибкости взаимодействия партнеров в интегрированных логистических сетях. Технологии QR позволяет сокращать запасы ГП до требуемого уровня, но не ниже величины, позволяющей быстро удовлетворять потребительский спрос, и в то же время значительно ускорить оборачиваемость запасов.

Логистическая технология CR («непрерывного пополнения запасов») является модификацией технологии QR и предназначена для устранения необходимости в заказах на пополнение запасов ГП. Целью CR является создание эффективного логистического плана, направленного на непрерывное пополнение запасов ГП у ритейлеров. Ежедневная обработка информации об объемах продаж у ритейлеров и отправок ГП у оптовиков позволяет поставщику продукции рассчитывать суммарную потребность по количеству и ассортименту. Затем между поставщиком, оптовиками и ритейлерами достигается соглашение на пополнение их запасов ГП, о чем подписывается обязательство о закупках. Поставщик на основе обработки информации о продажах и прогнозе спроса непрерывно (или достаточно часто) сам или через оптовых посредников пополняет запасы у ритейлеров. В некоторых случаях для сокращения времени пополнения запаса применяется метод сквозного фрахта или прямой доставки ГП ритейлерам, минуя оптовиков. Для эффективной работы СR-ориентированных ЛС необходимо выполнять два основных условия: во-первых, должны быть обеспечены достоверная информация от ритейлеров и надежная доставка ГП; во-вторых, размеры грузовых отправок должны максимально соответствовать грузовместимости транспортных средств.

Дальнейшей модификацией методов QR и CR стала логистическая технология AR — метод «автоматического пополнения запасов». Метод AR обеспечивает поставщиков (производителей) ГП набором необходимых правил для принятия решений о товарных атрибутах и категориях. Категория содержит информацию о размерах, цветах и сопутствующих товарах, обычно представленных одновременно в определенной торговой точке розничной сети.

Применяя метод AR, поставщик может удовлетворить потребности ритейлера в товарной категории, устранив необходимость следить за единичными продажами и уровнем запасов для быстро реализуемых товаров. Учет по товарной категории позволяет поставщикам повышать гибкость и эффективно пополнять запасы. Управление поставщиками запасов ритейлеров повышает их ответственность за надежность поставок и поддержание уровня запасов в соответствии со спросом. С позиции ритейлеров результатом внедрения технологии AR является программа пополнения страховых запасов, позволяющая максимизировать объем продаж по каждой товарной категории. Эта стратегия позволяет также снизить затраты ритейлеров, связанные с разделением запасов и обеспечением надежности их пополнения.

Хотя методы пополнения запасов QR, CR и AR направлены в большей степени на удовлетворение запросов ритейлеров, они выгодны и производителям, и оптовикам, установившим интегрированные отношения. Существуют две основные причины подобного альянса. Первая связана с тем, что информационные потоки, отражающие требования покупателей, процедуры заказов и графики доставки ГП, дают поставщикам (производителям и оптовым торговым посредникам) возможность лучше видеть проблемы управления запасами в дистрибьюции. Производители и оптовики могут надежнее планировать поставки, когда они знают объемы продаж и уровни запасов ГП у ритейлеров, в дистрибутивных центрах и на производстве. Это лучшее видение помогает поставщикам быстрее реагировать на изменение спроса, решать вопросы об организации сбора заказов, дислокации складов и производственных подразделений. Информированность в интегрированных логистических каналах помогает поставщикам устанавливать производственные и распределительные приоритеты между товарами и потребителями.

Вторая основана на факторах времени и информации. Альянс между ЗЛС, основанный на разделении информации и уменьшении рисков, способствует повышению операционной эффективности, установлению выгодных для всех сторон длительных партнерских взаимоотношений.

Концепция Effective Customer Response (ECR) — «Эффективная реакция на запросы потребителей, известная в литературе по логистике как «Эффективный ответ потребителю», часто рассматривается специалистами по логистике как синоним концепции ЛТ в дистрибьюции потребительских товаров. Эта концепция является развитием метода «Быстрого реагирования» (QR) и предполагает использование производителями и розничными магазинами компьютеризированных систем для автоматической обработки заказов при выполнении однотипных операций, что позволяет следить за перемещением товаров в дистрибутивной сети. Эффективная реакция на запросы потребителей включает метод QR и фокусируется на распределении, продвижении и продаже товаров.

Отраслевые исследования по оценке эффективности использования концепции ECR в США показали, что она позволяет сэкономить до 10,8% потребительской цены. Экономия складывается из четырех основных составляющих:

1. Более эффективный ассортимент и лучшее использование пространства магазина (1,5%), лучшее использование торговых площадей розничных магазинов благодаря уменьшению складских площадей и увеличению оборачиваемости складских запасов.

2.Более эффективная система пополнения запасов (4,1%), постоянное управление складскими запасами (например, запасы постоянно перемещаются вместо типичных постоянных остановок и новых запусков системы; автоматическая система управления заказами вместо ручной системы обработки заказов).

3.Более эффективное продвижение товаров (4,3%); снижение издержек на содержание складских запасов. Раньше сделки по низким ценам поддерживались благодаря большим запасам, часто перемещаемым внутри системы в результате спадов продаж.

4.Более эффективное развитие продуктов (0,9%), меньшее число неудачных попыток продвижения товаров на рынок, более высокое качество товаров.

Системы ECR широко применяются в бакалейной промышленности США, а также в других отраслях, где производится продукция массового спроса. Обычно данные о продажах магазинов напрямую использовались для пополнения запасов в дистрибутивной сети. Системы ECR предлагают новые подходы к организации оптовой торговли и работе с каналами распределения. Раньше сделки, заключаемые по низким ценам, предлагались розничным магазинам при закупке больших объемов продукции для последующей продажи по сниженной розничной цене. Розничный магазин мог задержать размещение заказа или сделать новый заказ на мелкие объемы в ожидании нового предложения. Системы ECR позволяют более точно выполнять заказы, товарные потоки становятся регулярными, а объемы запасов— меньшими.

Содержание метода VMI

Традиционно потребители оформляют заказы у поставщиков. Хотя этот процесс кажется очевидным, тем не менее он не является эффективным. Во-первых, у поставщика нет предварительной информации о заказах — он вынужден делать прогнозы, в результате чего он вынужден хранить достаточно большие страховые запасы. Во-вторых, поставщик часто сталкивается с непредвиденными краткосрочными колебаниями спроса, что приводит к постоянным изменениям ассортимента, графиков доставки и соответственно—к дополнительным логистическим издержкам. В результате потребители страдают от неизбежного более высокого уровня цен.

На современном этапе развития логистики появился альтернативный путь управления запасами у потребителя (потребитель в данном случае может быть промышленной компанией, оптовым иди розничным предприятием). Вместо того, чтобы оформлять заказы, потребитель просто обменивается информацией с поставщиком. Эта информация касается фактического спроса или продаж продукции, имеющихся у поставщика на данный момент запасов, а также деталей любой дополнительной маркетинговой деятельности, такой, как, например, продвижение товара на рынок. На основе этой информации поставщик берет на себя ответственность за пополнение запасов потребителя. Заказы не принимают, а потребителям сообщается информация о низших и высших пределах запасов, которые им разрешается иметь. Поставщик несет ответственность за поддержание необходимого объема запасов у потребителя.

Такая логистическая система управления спросом и пополнения запасов получила название Vendor Managed Inventory (VMI) — «Управление запасами поставщиком». Здесь соглашения строятся на тесном сотрудничестве между заказчиком и поставщиком. Возможно, более подходящим в этом случае будет термин «совместное управление запасами».

Потребителям в данном случае выгодно значительно снизить уровень запасов, в то время как риск дефицита также снижается. Кроме того, зачастую случается, что покупатель не оплачивает товар до тех пор, пока тот не был продан или использован. Преимущество поставщика заключается и в том, что благодаря доступу к информации о реальном спросе, которая распространяется посредством электронных средств обмена информацией, он может точнее планировать график производства и распределения, повышая таким образом объем эффективного использования MP (объем продаж ГП) и в то же время сокращая уровень страховых запасов.

2015-05-23

2015-05-23 23986

23986