Здесь нами будут рассмотрены: постановка задачи оптимального управления; алгоритмы оптимизации статических режимов с непосредственным поиском экстремума на объекте; управления и с использованием математической модели объекта управления; оптимальность по Парето: сравнительный анализ этих алгоритмов; рекуррентные алгоритмы идентификации математической модели объекта управления по данным текущих измерений.

Постановка задачи оптимального управления. Управление будем называть оптимальным, если оно обеспечивает экстремальное значение выбранной целевой функции (критерия управления) Ф при каждом значении вектора внешних воздействий (расход и состав сырья, теплоносителей и хладоагенты, параметры окружающей среды и т.п.) с соблюдением ограничений на переменные состояния объекта x и управляющие воздействия u.

Ф(x, u) → max (12.1)

при

при  ,

,

,

,

в режиме реального времени (on line). При решении задачи (12.1) необходимо иметь зависимости между x и u, определяемые соответствующими статическими характеристиками объекта

fi(x, u) = 0,  . (12. 2)

. (12. 2)

Заметим, что оптимальное управление в режиме on line называют оперативным ОУ.

Отыскание оптимальных значений u, обеспечивающих максимум критерию (1), может осуществляться как экспериментальным путем, так и аналитически.

При экспериментальном методе значения управляющих воздействий uj, j Є 1,m меняют непосредственно на объекте, фиксируя каждый раз по достижению объектом стационарного состояния, значение целевой функции Ф.

Из совокупности соответствий Ф(u) выбирают те управления u = uопт., которые обеспечивают выполнение условия (12.1).

Эксперимент, чаще всего, планируют с использованием метода симплекс – планирования. Метод применим для объектов, имеющих малую инерционность критерия Ф по отношению к управляющим воздействиям u.

Объекты химии, нефтехимии, нефтепереработки и смешанных с ними отраслей, как правило, инерционны и потому экспериментальный метод решения задачи (12.1) для них неприемлем по очевидным причинам. Для них применяют аналитические методы решения задачи (12.1) по адекватным математическим моделям объекта

Формулирование (выбор) критерия управления и ограничений. Постановка задачи управления процессом. При разработке системы автоматизации технологического процесса должна быть, прежде всего, определена конкретная цель ее функционирования, записанная в математической форме. Для этого необходимо выбрать критерий управления процессом, записать его аналитическое выражение и определить ограничения на переменные процесса.

Выбор критерия управления является весьма важным и ответственным этапом при создании систем автоматизации. Важность этого этапа заключается в том, что он обуславливает соответствующею постановку задачи управления и, как следствие этого, экономическую эффективность принятого технического решения. Наиболее общим показателем, характеризующим как технические, так и экономические результаты функционирования производства, я является прибыль, получаемая от реализации производственной продукции:

, тенге/год, (12. 3)

, тенге/год, (12. 3)

где Ц j - отпускная цена на продукт j-го вида, Bj - годовой объем выпуска и реализации j-го продукта, j= 1,2, …,n; ЗЭ =Зg +ЗА+ЗР+ЗН - суммарные эксплуатационные (регулярные) затраты, руб./год;  - затраты на сырье, энергию и вспомогательные материалы; ЗЗ+ЗН - заработная плата с начислениями; ЗА+ЗР - амортизированные отчисления и затраты на ремонт.

- затраты на сырье, энергию и вспомогательные материалы; ЗЗ+ЗН - заработная плата с начислениями; ЗА+ЗР - амортизированные отчисления и затраты на ремонт.

Целью управления в данном случае будет максимизация прибыли Д.

Если в результате осуществления технологического процесса получают полупродукты, идущие на дальнейшую переработку в пределах завода, то цены на продукты будут представлять собой условные внутризаводские расчетные цены, которые устанавливаются для каждого завода на базе плановой себестоимости и среднезаводской нормы рентабельности.

В задачах оперативного управления вместо критерия (3) используется критерий вида:

, (12. 4)

, (12. 4)

где  ; Gi - количество израсходованного за год i-го вида исходных продуктов (или энергии); Цi - цена за i-тый вид продукта (или энергии).

; Gi - количество израсходованного за год i-го вида исходных продуктов (или энергии); Цi - цена за i-тый вид продукта (или энергии).

В случае критерия (12.4) вместо общих затрат ЗЭ рассчитываются затраты ЗG, т.е. затраты на сырье, материалы и энергию. Затраты на рабочую силу, амортизацию оборудования и накладные расходы не зависят от оперативного управления, и поэтому не включаются в число технологических затрат.

При заданном объеме выпускаемой продукции, т.е. при B=Bnп критерий максимума Q практически сводится к минимуму технологических затрат, т.е. максимум критерия Q (4) достигается при минимуме критерия Q1

, тенге/год (12.5)

, тенге/год (12.5)

Часто в качестве критерия управления (оптимизации) принимают себестоимость выпускаемой продукции

, при В=Вз. (12.6)

, при В=Вз. (12.6)

Целью управления при этом будет достижение минимума себестоимости С, при заданной (плановой) производительности Вз.

Себестоимость продукции является одним из важнейших показателей, характеризующих и учитывающих состояние техники и совершенство технологии, количество занятых рабочих, капитальные затраты, эксплуатационные расходы и другие факторы.

В таблице 12.1 приведены средние данные по структуре себестоимости в нефтеперерабатывающей промышленности.

Таблица 12.1

Себестоимость производства нефтепродуктов

| Статьи расходов | Стоимость % | Статьи расхода | Стоимость % |

| Сырье и основные материалы | Зарплата с начислениями | ||

| Вспомогательные материалы | Амортизация | ||

| Энергетические затраты | Прочие расходы |

итого 100%.

Из таблицы видно, что большую долю затрат при переработке нефти составляют стоимость сырья и основных материалов.

Остальные же статьи затрат в десять или более раз меньше.

Исходя из сказанного в выражении (6) вместо эксплуатационных затрат Зэ, как и ранее, можно учитывать лишь технологические затраты ЗG. Тогда в качестве критерия оптимизации может быть принята технологическая себестоимость

, при В=Вз. (12.7)

, при В=Вз. (12.7)

Минимум себестоимости С * будет иметь место при минимуме технологических затрат (при В=В3). Следовательно, критерий (12.7) является частным случаем обобщенного показателя экономической эффективности (12.3) или его упрощенного выражения (12.4).

Иногда в качестве критерия оптимизации принимают производительность установки и оптимальное управление должно обеспечить максимальную производительность при заданных (ограниченных) ресурсах.

На основе выбранного критерия формулируется задача управления процессом. Она заключается в обеспечении максимума (минимума) принятого критерия управления при ограничениях переменные процесса, путем соответствующего воздействия на управляющие величины с учетом действующих на объект возмущений.

После выбора критерия управления технологическим процессом или установкой, можно, используя методы декомпозиции, выделить критерии управления отдельными участками или агрегатами производства. При этом система автоматизации приобретает иерархическую структуру. При этом на нижнем уровне решаются задачи управления отдельными аппаратами или участками. Цель управления – достижение наибольшей эффективности - может иметь как экономическую природу (максимальную производительность, минимальную себестоимость), так и технологическую (максимум разделительной способности, максимальная теплопередача при заданных нагрузках по продукту и теплоносителю и др.).

На верхнем уровне решается задача управления комплексом в целом. При этом режимы работы отдельных аппаратов согласуют таким образом, что бы общий критерий оптимальности достигал максимума.

Пример. Сформулируем критерий управления процессом каталитического крекинга.

Как уже отмечалось, наиболее общим показателем эффективности работы установки является прибыль, получаемая от реализации произведенной продукции. Прибыль, получаемая на установке каталитического крекинга, можно записать в виде

, (12.8)

, (12.8)

где  - сумма удельных выходов целевых продуктов, исключая бензин; GБ – удельный выход бензина;

- сумма удельных выходов целевых продуктов, исключая бензин; GБ – удельный выход бензина;  - удельные затраты на процесс, тенге/т;

- удельные затраты на процесс, тенге/т;  - сумма удельных выходов попутных продуктов; Ц – соответствующие цены.

- сумма удельных выходов попутных продуктов; Ц – соответствующие цены.

Нередко в отечественной и зарубежной практике установки каталитического крекинга имеют целевое назначение, которое может изменяться в соответствии с конъюнктурой или требованиями заводской системы планирования. В этом случае в качестве критерия управления можно использовать выход основного целевого продукта – бензина УБ с ограничениями на выход побочных продуктов, а также на технологический режим. Этот критерий является частным случаем общего критерия (12. 8).

Известно, что выход бензина УБ в наибольшей степени зависит от температуры в зоне реакции Т, весовой скорости подачи сырья (содержание парафина в сырье) может быть представлено в виде уравнения регрессии

УБ = 6,074Т + 0,336Vb - 6,012·10-3Т2 – 51.46·10-2Vb2 + + 2,056N - 5.78Qc - 1500. (12. 9)

На переменные управления (12. 9) накладываются ограничения

Tmin ≤T ≤ Tmax,

Vb ≤ Vb ≤Vbmax , (12. 10)

Nmin ≤ N≤ Nmax,

Ccmin ≤ Qc ≤Ccmax.

При этом изменение качества сырья Qc в указанном интервале должно удовлетворять ограничениям: на выход побочных продуктов; на коксовый баланс; на тепловой баланс; на максимальный уровень катализатора в реакторе.

Исходя из принятого критерия управления (12. 9) и ограничений (12. 10), задача управления процессом каталитического крекинга может быть сформулирована следующим образом:

При возможных изменениях вектора F(Qc , Gc , Ak ,  ), т.е. состава перерабатываемого сырья, его расхода (при изменении плановых заданий), активности катализатора и ряда параметрических возмущений определить управляющие воздействия

), т.е. состава перерабатываемого сырья, его расхода (при изменении плановых заданий), активности катализатора и ряда параметрических возмущений определить управляющие воздействия

U(T, Vb , N)  Uдоп,

Uдоп,

где Uдоп – область возможных значений вектора U, т.е. температуру в реакторе Т, весовую скорость подачи сырья Vb и кратность циркуляции катализатора N, обеспечивающие максимальные значения целевой функции yб (выход бензина) с максимальной динамической точностью при выполнении указанных выше ограничений.

В рассматриваемом примере и других аналогичных случаях наряду с уравнением (9) может быть задано также уравнение, связывающее выход нецелевых (побочных) продуктов с переменными процессами в виде:

Уп.п.=Уп.п.(T, Vb, N, Qc). (12. 11)

Тогда выбор оптимальных управляющих воздействий U(T,Vb, N) будет осуществляться с одновременной оценкой величины Уп.п. При этом, как и раньше, необходимо выполнение условия Уп.п ≤ Уппдоп.

Например, для реакторного комплекса производства сернокислотного алкилирования в работе [7] в качестве целевой функции принят выход авиаалкилата Уаа. На выход же побочного продукта – мотоалкилата Ума наложено ограничение вида Ума ≤ Умадоп.

Математическое описание комплекса, получаемое методом регрессивного анализа по данным нормальной эксплуатации, имеет вид:

Уаа=44,02+1,41Gсырья - 0,05G2сырья + 0,01Gh2so4 -1.05t1 +1.28t3+

+0.31Qh2so4 - 2.610-4Qc+810-6Qc2, (12. 12)

Ума=110,42 - 0,26Gсырья+ 0,0012G2сырья+0.0189G2h2so4 +

+0.0032G2h2so4 + 0.6t1+0.97t3 - 1.22Qh2so4. (12. 13)

Ограничения, накладываемые на переменные уравнений (12.12, 11.13):

Ума ≤ 12%,

8 ≤ t1 ≤ 28,

8 ≤ t3 ≤ 28,

70 ≤ Gh2so4 ≤ 145, (12.15)

16 ≤ Gсырья ≤ 31,

2.5 ≤ Q c ≤ 15,

82.5 ≤ Qh2so4 ≤ 97.

Задача управления реакторным комплексом формулируется следующим образом: при всяких изменениях вектора F(Gсырья,Qh2so4, Qc), т.е. расхода сырья, концентрации серной кислоты и состава сырья и вектора параметрических возмущений  определить управляющие воздействия U(Gh2so4, T1, T3), т.е. расход серной кислоты, температуру в первом реакторе и температуру в третьем реакторе, обеспечивающие максимальное значение целевой функции Уаа (выход авиаалкилата) при выполнении условий:

определить управляющие воздействия U(Gh2so4, T1, T3), т.е. расход серной кислоты, температуру в первом реакторе и температуру в третьем реакторе, обеспечивающие максимальное значение целевой функции Уаа (выход авиаалкилата) при выполнении условий:

Ума≤Умадоп и U  Uдоп,

Uдоп,

где Умадоп – допустимое значение количества мотоалкилата на выходе; Uдоп - область возможных значений вектора U.

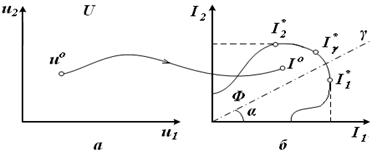

Сводные критерии управления. Оптимальность по Парето. Обозначим через Ivv -тый показатель функционирования процесса и будем для простоты считать, что в результате оптимизации желательно любой из m таких показателей (частных критериев) увеличить. Если некоторые из показателей, например капиталовложения М, нужно уменьшить, то соответствующий им частный критерий Iv примем равным – М. Через u обозначим параметры процесса и системы управления, подлежащие оптимальному выбору, и будем первоначально считать задачу полностью детерминированной, полагая, что значение каждого из частных критериев становится известным при задании u. Таким образом, каждой точке uo в пространстве U параметров соответствует точка Io в пространстве I критериев (рисунок 12..1). Ясно, что оптимальное решение по одному критерию I 1 приводит в точку I*1 (рисунок 12..1, б) и не совпадает с оптимальным решением по критерию I 2(точкой I* 2). Чтобы найти оптимальное решение u*, можно пойти по пути формирования из частных критериев Iv свободного критерия Ф. Приведем несколько способов получения Ф.

а – пространство управляющих параметров; б – пространство критериев

Рисунок 12.1. Схема формирования критерия оптимальности

Свертка частных критериев с весовыми коэффициентами. Весовые коэффициенты γv учитывают относительную важность того или иного критерия и устанавливаются путем экспертиз

, (12.16)

, (12.16)

где

. (12.17)

. (12.17)

Значения частных критериев Iv при использовании свертки (12.16) должны быть либо безразмерными, либо иметь одинаковую размерность.

Отметим, что геометрически применение критерия (12.16) приводит к выбору на множестве Ф такого вектора I*γ, у которого максимальна проекция на прямую γ, такую, что квадраты ее направляющих косинусов равны γv (Рисунок 11..1, б); в частности, cos 2 α 1= γ 1.

Использование нормативных показателей. Пустьдля каждого из частных критериев известно некоторое нормативное значение Iv н, например среднее значение Iv для действующих аппаратов, аналогичных оптимизируемому. Тогда отношение iv= Iv / Iv н характеризует степень совершенства процесса с точки зрения v -го показателя. Обозначим минимальное по v значение iv через i*v. В этом случае критерием оптимизации может быть величина i*v, так что

(12.18)

(12.18)

При использовании такого критерия можно быть уверенным, что степень совершенства по любому показателю будет не ниже, чем величина  , полученная в результате решения задачи (12.18). Практически часто оказывается, что увеличение одного из показателей iv приводит к уменьшению другого. В этом случае использование критерия (12.18) даст такое оптимальное решение u*, для которого два или несколько значений iv окажутся одинаковыми и равными

, полученная в результате решения задачи (12.18). Практически часто оказывается, что увеличение одного из показателей iv приводит к уменьшению другого. В этом случае использование критерия (12.18) даст такое оптимальное решение u*, для которого два или несколько значений iv окажутся одинаковыми и равными  .

.

Справедливый компромисс. Выбор решения в задаче с несколькими частными критериями представляет собой компромисс, так как увеличение одного показателя приводит к уменьшению другого. При справедливом компромиссе стремятся к тому, чтобы в точке u* сумма относительных изменений всех показателей была равна нулю. Таким образом, в точке u* должно быть выполнено равенство

(12.19)

(12.19)

которое можно переписать в следующем виде:

(12.20)

(12.20)

Равенство (12.20) является необходимым условием максимума произведения величин Iv(u). Действительно, если

(12.21)

(12.21)

достигает максимума, то максимален и логарифм этого выражения

Таким образом, справедливый компромисс соответствует сводному критерию (12.21), равному произведению частных критериев.

Оптимальность по Парето. Выбор каждого из приведенных выше способов получения сводного критерия субъективен или основан на некоторых дополнительных предположениях. Между тем, оптимальное решение в задаче с несколькими критериями можно определить иначе, чем в задаче с одним критерием. В этом случае нет необходимости во введении сводного критерия оптимальности Ф. Такой подход был предложен в 1904 г. итальянским экономистом В. Парето.

Оптимальным по Парето решением u п является любое решение, если среди допустимых решений не найдется такого uo, для которого

Iv (uo ) ≥ Iv (u п );,  (12. 22)

(12. 22)

причем хотя бы для одного значения v неравенство (22) строгое. Иными словами, u п оптимально, если нельзя улучшить ни одного из частных показателей, не ухудшая при этом хотя бы одного из остальных.

Оптимальным по Парето решениям соответствует на рисунке 12.1, б та часть границы множества Ф (выделена жирной линией), для которой любое направление, образующее с осью абсцисс угол, меньший либо равный π/2, выводит за пределы множества Ф.

Легко показатель, что любой из приведенных выше способов образования сводного критерия Ф приводит к получению одного из решений, оптимальных по Парето. В том случае, когда граница множества Ф, соответствующая оптимальным по Парето решениям, выпукла, все эти решения можно получить из задачи о максимуме сводного критерия (12.16) при изменении весовых коэффициентов γv в пределах условий (12.17).

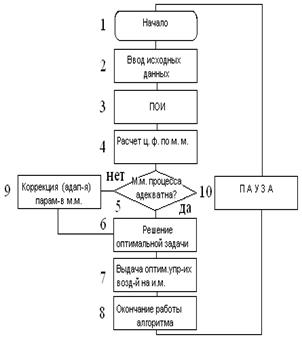

Алгоритм оптимального управления. Описание алгоритма. Структура алгоритма оптимального управления приведена на рисунке 12.2.

ПОИ – первичная обработка информации; ц.ф. – целевая функция; м.м. – математическая модель; и.м. – исполнительные механизмы; адап-я – адаптация

Рисунок 12.2. Блок-схема алгоритма оптимального управления

Описание блоков алгоритма.

1. Начало – инициация работы алгоритма.

2. Ввод исходных данных: в ЭВМ вводятся измеренные значения технологических параметров, входящих в выражение для целевой функции, т.е. в критерий управления. Вводится также значение u самой целевой функции, если она имеет технологическую природу и может быть измерена каким-либо прибором или группой приборов. Например, если целевой функцией является максимум выхода дистиллята с ректификационной установки, имеющего состав не хуже заданного, или максимальная степень извлечения вредных веществ в газах абсорбции, определяемая концентрацией абгазов на выходе из абсорберов. В этих примерах измерению и вводу в ЭВМ подлежат также расход дистиллята и его состав, и концентрация абгазов по вредному веществу на выходе из абсорбера.

3. Первичная обработка информации: ЭВМ после А/ц преобразования информации решает задачи линеаризации и масштабирования, фильтрации измеряемых величин от помех, проверки исходной информации на достоверность, коррекции показаний датчиков при отклонении условий измерения от расчетных (градуировочных) и др. задачи.

4. Расчет целевой функции (критерия управления) по математической модели процесса: ЭВМ по данным блоков 2 и 3 на каждом такте оптимального управления рассчитывает значение целевой функции, представленной или в виде уравнений регрессии, как это было показано выше на примере процесса каталитического крекинга, или в виде аналитических зависимостей, полученных из математического описания объекта.

5. Проверка адекватности математической модели процесса: ЭВМ сравнивает измеренное в блоке 2 значение целевой функции с ее значением, полученным из математического описания объекта

│ ц.ф.u – ц.ф.р│ ≤ ε, (12. 23)

где ε – допустимое значение неадекватности математической модели, определяемое требованиями технологического регламента, точностью расчета технико-экономических показателей и др. условиями.

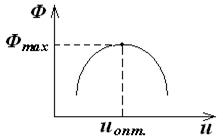

6. Решение оптимальной задачи: если окажется, что абсолютное значение разности (12.23) окажется меньше или, по крайней мере, равным величине ε, ЭВМ начинает расчет управляющих воздействий процесса uопт., обеспечивающих экстремальное значение целевой функции Ф. Расчет осуществляется с использованием одного из численных методов отыскания экстремума целевой функции (градиентные методы, метод сканирования и др.).

Графически для одномерной задачи этот процесс может быть представлен в виде(см. рисунок 12.3)

Рисунок 12.3. Максимальное значение целевой функции (критерия управления) при оптимальном управлении uопт

7. Выдача оптимальных управляющих воздействий uопт. на исполнительные механизмы: ЭВМ выдает на исполнительные механизмы управляющие воздействия uопт и переставляет регулирующие органы в рассчитанные оптимальные положения. Эти положения фиксируются экстраполяторами системы на время такта оптимального управления, устанавливаемое в зависимости от динамических свойств объекта, нестабильности технологических параметров, амплитуды и формы действующих на объект возмущений и др. факторов. В алгоритме, Рисунок 12.2 это время идентифицировано блоком 10 “пауза”.

8. Окончание работы алгоритма: после выдачи на исполнительные механизмы значений uопт ЭВМ переходит к оптимизации других объектов технологического комплекса, а к этому объекту вновь возвращается через время такта оптимального управления, устанавливаемое в блоке “пауза”.

9. В случае, если математическая модель объекта окажется неадекватной и условие (23) не выполняется, то в работу включается блок коррекции (адаптации) параметров этой математической модели.

Для коррекции параметров математической модели на практике используются два алгоритма: оптимальный одношаговый алгоритм и алгоритм стохастической аппроксимации [6].

Поясним работу алгоритмов на примере линейной модели, связывающей выходную переменную У с входными переменными x i,  .

.

(12. 24)

(12. 24)

где ai – оценка i -го параметра модели; N – номер такта или время.

Если отсутствует априорная оценка ai значений параметров модели, они принимаются равными нулю. При использовании одношагового алгоритма независимо от своих начальных значений они уточняются по следующей итерационной формуле.

(12. 25)

(12. 25)

где γ – положительный параметр, зависящий от значений ошибок измерения входных и выходных переменных и влияющий на скорость сходимости алгоритма.

Из формулы (12.25) видно, что алгоритм построен таким образом, что значение параметра ai модели немедленно указывает на изменения, происходящие в описываемом технологическом процессе. Действительно, значение числителя ( ) характеризует величину разности между действительными значениями выходной переменой на N -м такте управления и значением этой переменной, которое получилось по модели с использованием значений параметров ai на прошлом такте. Происшедшие изменения немедленно будут учтены изменением данного или всех параметров ai и изменением входных (управляющих) воздействий.

) характеризует величину разности между действительными значениями выходной переменой на N -м такте управления и значением этой переменной, которое получилось по модели с использованием значений параметров ai на прошлом такте. Происшедшие изменения немедленно будут учтены изменением данного или всех параметров ai и изменением входных (управляющих) воздействий.

Пусть в простейшем случае только одна из совокупности входных переменных х будет управляющей (обозначим ее через х1). Тогда значение х1 в N -м такте легко определяется по формуле

(12.26)

(12.26)

где у з – заданное значение выходной переменной.

Уточнение значений параметров ai с использованием алгоритма стохастической аппроксимации осуществляется по следующей итерационной формуле:

(12.27)

(12.27)

где μN – настроечный коэффициент, зависящий от номера итерации и обеспечивающий сходимость алгоритма (12.27); уN – действительное значение выходной переменной на N -м такте уравнения;  - значение переменной, которое получилось по модели с использованием значений параметров ai в прошлом такте.

- значение переменной, которое получилось по модели с использованием значений параметров ai в прошлом такте.

Ряд авторов рекомендуют величину μN определять в виде последовательности вида

, (12. 28)

, (12. 28)

где А, В и β – постоянные величины, удовлетворяющие следующим условиям: А > 0; B > 0; 0.5 < β ≤ 1.0; N – номер такта или время.

В выражении (12.27) уN – действительное значение выходной переменной на N -м такте уравнения;  - значение переменной, которое получилось по модели с использованием значений параметров ai в прошлом такте.

- значение переменной, которое получилось по модели с использованием значений параметров ai в прошлом такте.

См. также дополнительный материал по теме этой лекции в [1] на стр.230-266.

Рекуррентные алгоритмы идентификации математической модели объекта управления по данным текущих измерений. См. также дополнительный материал по теме этой лекции в [1] на стр.294-300 и [6].

Основная литература

1. Автоматическое управление в химической промышленности: учебник для вузов / Е.Г. Дудников и др.; под редакцией Е.Г. Дудникова. – М.: Химия, 1987. – 368 с.

2. Фафурин В. А.Автоматизация технологических процессов и производств: лабораторный практикум / В. А. Фафурин, И. Н. Терюшов. – Казань: Изд-во Казан. гос. технолог. ун-та, 2008. – 552 с.

Дополнительная литература

3. Островский Г.М. Оптимизация в химической технологии / Г.М. Островский, Ю.М. Волин, Н.Н. Зиятдинов. – Казань: ФЭН, 2005. – 394 с.

4. Кафаров В.В. Методы кибернетики в химии и химической технологии: 4-е изд., перераб., доп. – М.: Химия, 1985 (учебн. для вузов). – 448 с.

5. Системы автоматизации и управления: лабораторный практикум / В.А. Фафурин, И.Н. Терюшов, А.И. Мухамедзянов. – Казань: изд – во Казан. Гос. Технол. Ун –та, 2007. - 188 с.

6. Гроп Д. Методы идентификации систем. -М.: Мир, 1979

7. Shinskey. Process contro systems. Application design adjustment. M C Graw-hill book company. 2001

2015-07-14

2015-07-14 3876

3876