Затраты энергии на измельчение (разрушение) ТМ зависят от производительности размольной машины, а также от следующих характеристик:

· физико-механические свойства твёрдого материала (предел прочности материала δр, его модуль упругости Е);

· геометрические параметры разрушаемого куска ТМ (его объём или линейный размер);

· степень измельчения;

· выбранный способ измельчения – этот фактор чаще всего является определяющим.

Строго говоря, каждому способу измельчения должны отвечать своя физическая модель разрушения куска (своя "теория прочности") и соответствующее ей математическое описание.

В настоящее время в оценке затрат энергии при разрушении ТМ господствуют две гипотезы.

При измельчении способами раздавливания, раскалывания, удара затраты энергии L на разрушение куска до конечного размера dk при степени измельчения Zи качественно следуют гипотезе Кирпичёва, согласно которой:

При измельчении способами истирания (и некоторыми иными) затраты энергии L на разрушение куска начального размера dн при степени измельчения Zи согласно гипотезе Риттингера пропорциональны вновь образованной поверхности:

|

|

|

причём эмпирический коэффициент Кр (в Дж/м 2) оценить теоретически пока не удаётся. Он подлежит экспериментальному определению для каждых ТМ и размольной машины, что, конечно, снижает инженерную ценность этой гипотезы для технолога.

Оценивая упомянутые гипотезы (и ряд других более частных моделей), при их практическом использовании необходимо учитывать следующие обстоятельства:

· прочностные характеристики конкретного ТМ, подлежащего измельчению (минерала, породы и т.п.), бывают различными для разных месторождений и размеров куска: сказываются структурные дефекты в ТМ (плохо воспроизводимые по величине и распределению в куске), влияющие на прочность материала и затраты энергии на его разрушение;

· даже в случае абсолютной строгости модели разрушения ТМ и её математического описания для каждого способа измельчения в силу комбинированного воздействия рабочего органа размольной машины на ТМ невозможно количественно оценить вклад различных способов измельчения, присущих конкретной размольной машине; отсюда – невозможность точного расчёта затрат энергии на измельчение в реальной размольной установке;

· но и в случае успешного разрешения указанных выше проблем возникают расчётные затруднения, связанные с необходимостью оценки затрат энергии на перемещение массивных рабочих органов на холостом ходу размольной машины (т.е. в отсутствие измельчаемого материала); эти затраты обычно вполне соизмеримы с затратами на собственно измельчение, а для некоторых размольных машин и превосходят их. Заметим: чаще всего затраты энергии холостого хода размольных машин пока что не поддаются теоретическому анализу.

|

|

|

В настоящее время используются два основных конкурирующих пути преодоления сформулированных выше расчётных осложнений.

Первый опирается на теоретические формулы типа (а) и (б), правильно отражающие доминирующий способ разрушения ТМ. Но в затраты энергии вносят свой вклад и другие способы измельчения, а также перемещения рабочих органов* самой размольной машины. Поэтому в теоретические формулы вносят корректирующие эмпирические поправки, призванные отразить реальные затраты энергии. Авторы таких формул с эмпирическими поправками фактически предлагают следующий подход: теоретические фрагменты формул учитывают влияние основных факторов (в этом достоинство расчётной формулы), а согласие с реальными затратами энергии достигается за счёт эмпирических поправочных коэффициентов незнания (явный недостаток формул, так как теоретические фрагменты не всегда базируются на основных эффектах реального процесса разрушения ТМ).

______________________

* Примечание: Перемещение рабочих органов на холостом ходу (без продукта) в мельницах молотковых, бисерных (где нет прямого соприкосновения рабочих органов со стенками) не требует затрат энергии, кроме пускового момента, который бывает значительным у бисерных мельниц, т. к. без продукта их включать не рекомендуется. Роторно инерционные мельницы (РИМ) работают в тонком слое, т. е. не заполняются в объёме, независимо от способа подачи жидкого продукта - сверху или снизу. Измельчаемый продукт выполняет роль смазки. (Авторы сайта).

Второй путь базируется на обследованиях лабораторных и промышленных размольных машин; в результате формируются расчётные соотношения сугубо эмпирического характера. Достоинство такого расчётного метода – надёжность в тех рабочих диапазонах, в которых были проведены эксперименты и обследования реально функционирующих размольных машин. Недостаток – отсутствие (в лучшем случае – ослабление) связи затрат энергии со свойствами измельчаемого материала.

3. При сравнении с прямоточной (параллельно-точной) технологией регенерации ионообменной смолы любая противоточная (при условии грамотной реализации!) обеспечивает сокращение потребления (удельных расходов) реагентов на регенерацию, повышение качества обработанной воды и снижение ее потребления на собственные нужды (за исключением схем с гидравлической блокировкой).

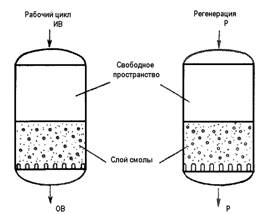

Рис. 1. Схема фильтра (классический вариант прямоточной технологии). [19]

ИВ — исходная вода; OS — обработанная вода; Р — реагент

В подавляющем большинстве случаев при солесодержании исходной воды до 15 мг-экв/л применение одноступенчатого противотока (Na -катионирований или цепочки Н-ОН) позволяет гарантировать в обработанной воде остаточную жесткость ниже 5 мкг~экв/л (или электропроводность менее 2 мкСм/см) в сочетании с приемлемым удельным расходом реагентов, рассчитанным на основании стехиометрических соотношений: 120...140 % для NaCI и HCI; 150...190 % для H2S04 и 120... 160% для NaOH. Однако в некоторых публикациях (например в [11]) приводятся значения электропроводности 6...35 мкСм/см, полученные при использовании одноступенчатой схемы водоподготовки. Подобные результаты свидетельствуют (с высокой степенью вероятности) о непреднамеренных ошибках, допущенных признанными специалистами при реализации конкретной технологии противоточной регенерации.

Рассматриваются противоточные схемы водоподготовки для деминерализации воды, основанные на цепочке, состоящей из двух фильтров (Н—ОН), и история возникновения и развития технологий противоточной периодической регенерации ионообменной смолы в области водоподготовки.

|

|

|

Ключевым фактором, определяющим успешную реализацию любого противоточного процесса, является обеспечение сохранности слоя ионообменной смолы в «зажатом» состоянии, без внутрислойного (продольного или осевого) перемешивания, как в режиме рабочего цикла, так и при проведении регенерации.

Классическим примером реализации процесса деминерализации или умягчения воды посредством ионного обмена является упрощенная схема, показанная на рис. 1. Обрабатываемая вода проходит сверху вниз последовательно через фильтры, загруженные катионитом (обычно сильнокислотным в Н-форме, при умягчении воды — в Na) и анионитом (например, сильноосновным в ОН-форме). При этом объем активной ионообменной смолы составляет не более чем 60 % (часто — около 50 %) внутреннего объема фильтра. При проведении регенерации направление подачи реагентов совпадает с направлением подачи обрабатываемой воды (сверху вниз). Поэтому данная технология регенерации ионообменной смолы называется прямоточной (или параллелькоточной). Ее достоинства и недостатки общеизвестны. Однако необходимо отметить, что она обладает следующими положительными качествами: возможностью изменения рабочей нагрузки в широком диапазоне значений, свободой чередования технологических остановов с возобновлением рабочего цикла, возможностью удаления из слоя монообменной смолы загрязнений, накопленных во время работы, и фрагментов зерен смолы, образовавшихся при ее разрушении в процессе эксплуатации (благодаря операции взрыхления слоя ионообменной смолы, осуществляемой в каждом цикле), предотвращением каналообразования в слое загрузки и, наконец, исключительной простотой конструкции фильтров.

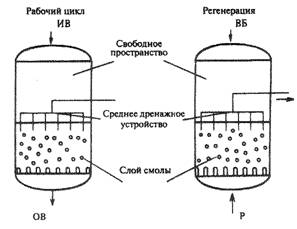

Рис. 2. Схема конструкции фильтра с гидравлической блокировкой слояионообменной смолы. [19]

ВБ — вода для блокировки; другие обозначения см. рис. 1

Преимущества противоточной регенерации перед прямоточной уже отмечались ранее, однако для ее реализации необходимо было решить техническую задачу по обеспечению «зажатого» состояния слоя ионообменной смолы и постараться сохранить при этом все достоинства, присущие прямоточной технологии водоподготовки.

|

|

|

Первыми противоточнымн технологиями, появившимися на рубеже 50—60-х годов прошлого века, были такие, в которых «зажатие» слоя ионообменной смолы при регенерации осуществлялось подачей дополнительного потока воды, направленного сверху вниз, навстречу потоку реагента. Такие технологии получили название «противоточные технологии с гидравлической блокировкой (зажатием) слоя» (рис. 2). В рабочем цикле обрабатываемая вода подается c вepxy вниз через распределительное устройство, расположенное в верхней части фильтра (на схеме не показано), проходит через слой ионообменной смолы и инертный материал и через нижнее распределительное устройство выводится фильтра. Слой ионообменной смолы заполняет до 60 % объема цилиндрической части фильтра. Среднее дренажное устройство либо заглублено в слой ионообменной смолы своими распределительными элементами, либо размещается целиком в верхнем слое ионитовой загрузки. При регенерации поток реагента подается снизу вверх, (для обеспечения «зажатого» состояния слоя через верхнее распределительное устройство сверху вниз навстречу потоку реагента) подается дополнительный блокирующий поток воды. Оба потока выводятся из фильтра через среднее распределительное устройство. Очевидно, что расход воды в блокирующем потоке должен существенно превышать расход воды в потоке реагента (иначе слой ионообменной смолы разуплотнится и будет перемешиваться). Этим обстоятельством определяется значительное потребление воды на собственные нужды. В то же время данная схема водоподготовки позволяет выбрать способ взрыхляющей промывки: либо всего слоя загрузки (с обязательной последующей двойной регенерацией), либо только верхних слоев ионообменной смолы (при подаче воды на взрыхление через среднее распределительное устройство, которое заглублено в слой ионита).

Наиболее широко известная и апробированная из отечественных противоточных технологий водоподготовки, предложенная потребителям в конце 80-х — начале 90-х годов прошлого века [5, 7, 12], относится по своему техническому уровню именно к данному (первому) поколению технологий противоточной регенерации ионообменной смолы.

Следующим этапом в развитии противоточной технологии водоподготовки стало применение воздушной (пневматической) блокировки слоя ионообменной смолы, что позволило в значительной степени снизить потребление воды на собственные нужды. Конструкции фильтров, последовательность и тип операций при проведении рабочего цикла и регенерации в технологиях с воздушной блокировкой полностью идентичны соответствующим решениям, применявшимся в схемах с гидравлической блокировкой. Отличие состоит лишь в том, что блокировка слоя ионообменной смолы осуществляется не водой, а подаваемым под давлением с большим расходом потоком воздуха.

Недостатками технологий с использованием блокировки обоих видов являются низкое значение коэффициента использования полезного объема фильтра, сложность регулирования технологических параметров и управления технологическими потоками в процессе регенерации ионообменной смолы (особенно вручную), а несомненными достоинствами — возможность проведения взрыхляющих промывок без перегрузки ионита в дополнительную емкость, а также возможность останова и возобновления работы установки водоподготовки в любой момент рабочего цикла.

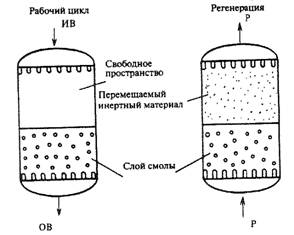

Еще одним типом противоточной технологии водоподготовки, реализуемой в фильтрах, конструкция которых представлена на рис. 3, является ECONEX с перемещаемым слоем инертного материала [13]. Особенность конструкции такого фильтра по сравнению со стандартным прямоточным состоит в том, что помимо нижнего распределительного устройства аппарат оснащается еще и верхним. Отличительной чертой этой технологии является наличие в фильтре, над слоем активного ионита, плавающей инертной загрузки, которая обеспечивает «зажатое» состояние слоя ионообменной смолы при проведении регенерации.

Рис. 3. Схема конструкции фильтра с перемещаемым слоем инертного материала. Обозначения см. на рис. 1 [19]

Рабочий цикл проводится в направлении сверху вниз, а регенерация — снизу вверх. В случае необходимости проведения взрыхляющей промывки слой инертного материала удаляется из рабочего фильтра в дополнительную емкость, а после ее завершения возвращается в рабочий фильтр для проведения регенерации (как минимум двойной). Возможность проведения взрыхляющей промывки ионообменной смолы непосредственно в рабочем фильтре является несомненным достоинством рассматриваемой технологии водоподготовки, существенно повышающим ее толерантность к присутствию взвешенных твердых веществ в обрабатываемой воде. К недостаткам можно отнести: низкое значение коэффициента использования полезного объема фильтра, так как значительный объем фильтра заполнен инертной загрузкой; включение в технологическую схему дополнительной емкости для гидроперегрузки ионообменной смолы; сложность автоматизации процесса работы установки из-за необходимости тщательного контроля за отсутствием остатков перегружаемого инертного материала в запорно-регулирующей арматуре; дополнительные расходы воды на собственные нужды и реагентов на проведение двойных регенераций.

4. Сущность концепции устойчивого развития.

Термин "устойчивое развитие" был введен в широкое употребление Международной комиссией по окружающей среде и развитию (Комиссия Брунтланд) в 1987 году. Под устойчивым понимается такое развитие, которое удовлетворяет потребности настоящего времени, но не ставит под угрозу способность будущих поколений удовлетворять свои собственные потребности.

Устойчивое развитие включает в себя два ключевых взаимосвязанных понятия: 1) понятие потребностей, в том числе приоритетных (необходимых для существования беднейших слоев населения): 2) понятие ограничений (обусловленных состоянием технологии и организацией общества), накладываемых на способность окружающей среды удовлетворять нынешние и будущие потребности человечества.

Основной задачей устойчивого развития провозглашается удовлетворение человеческих потребностей и стремлений. Важно подчеркнуть, что устойчивое развитие требует удовлетворения наиболее важных для жизни потребностей всех людей и предоставления всем возможности удовлетворять свои стремления к лучшей жизни в равной степени.

Концепция устойчивого развития основывается на пяти основных принципах.

1. Человечество действительно способно придать развитию устойчивый и долговременный характер, с тем чтобы оно отвечало потребностям ныне живущих людей, не лишая при этом будущие поколения возможности удовлетворять свои потребности. 2. Имеющиеся ограничения в области эксплуатации природных ресурсов относительны. Они связаны с современным уровнем техники и социальной организации, а также со способностью биосферы справляться с последствиями человеческой деятельности. 3. Необходимо удовлетворить элементарные потребности всех людей и всем предоставить возможность реализовывать свои надежды на более благополучную жизнь. Без этого устойчивое и долговременное развитие попросту невозможно. Одна из главнейших причин возникновения экологических и иных катастроф - нищета, которая стала в мире обычным явлением. 4. Необходимо согласовать образ жизни тех, кто располагает большими средствами (денежными и материальными), с экологическими возможностями планеты, в частности относительно потребления энергии. 5. Размеры и темпы роста населения должны быть согласованы с меняющимся производительным потенциалом глобальной экосистемы Земли.

5. Ответ: Ртуть (Hg).

Первая помощь: простейшие противоядия - окись магния (жженая магнезия), сырые яйца в молоке, белковая вода, теплое молоко в большом количестве, слизистые отвары, слабительное. Промывание желудка проводят с добавлением активированного угля и с последующим введением 80-100 мл антидота Стржижевского (раствор сульфата магния, гидрокарбоната натрия и едкого натра в пересыщенном растворе сероводорода). Через 5-10 минут вновь промывают желудок 3-5 л теплой воды с примесью 50 г активированного угля. В качестве антидота используют 5 % раствор унитиола в теплой воде, который в количестве 15 мл вводят через зонд. Через 10-15 минут вновь промывают желудок раствором унитиола (20-40 мл 5 % раствора унитиола на 1 л воды) и повторно дают первоначальную дозу внутрь. Одновременно ставят высокие сифонные клизмы с теплой водой и 50 г активированного угля.

При отсутствии унитиола обезвреживание яда осуществляют с помощью дикаптола по 1 мл внутримышечно (в 1-й день -4-6 раз, со 2-го дня - 3 раза в день, с 5-го -1 раз), 30 % раствора тиосульфата натрия (50 мл внутривенно капельно). Показаны противошоковая терапия, инфузионная реанимация, борьба с острой почечной недостаточностью.

Билет № 18

1. Понятие малоотходного производства, принципы его создания и критерии оценки.

Малоотх технология – ткой способ производства продукции, при котором вредное возд-ие на ОС не превышает уровня допустимого санитарно- гегиеническими нормами, при этом по техническим, организационным. Экономическим, или другим причинам часть сырья и материалов переходит в неиспользуемые отходы и направляются на длителное хранение или захоронение.

Важнейшие условия организации малоотходного производства- наличие системы обеззораживания неиспользуемых отходов, в первую очередь токсичных. При этом воздействие отходов на ОС не должно рпевышать ПДК. Принципы1)системность – выражается в учете взаимосвязи и взаимозависимости производственных, соц-ых и природных процессов,2)комплексное использование сырьевых и энергетических ресурсов позволяет осуществить комбинирование межотраслевое кооперирование, например, в рамках территориально-производственного комплекса, обеспечивает благоприятные условия для использования одними предприятиями отходов других.3)цикличность материальных потоков(прежде всего наличие замкнутых водо и газооборотных циклов) и ограничение воздействия производства на ОС.Предопределяет сохранность пресной воды воз-ха, поверхности земли,растительного и животного мира.4) Ограничения воздействия производства на ОС предполагает такой уровень суммарного воздействия производства при котором качество ОС неизменяется или изменяется в допустимых пределах.5)Рациональность организации малоотх произв.Оценивается по энергетическим, экономическим и экологическим и социальным параметрам и предполагает такое использование природно ресурсного комплекса,кот с увелич объема производства не приводит к росту экономического ущерба.

2. Методы защиты окружающей среды от радиоактивного загрязнения и расчет защитных экранов.

Главная опасность закрытых источников – внешнее облучение. При этом важно иметь в виду следующее:

§ доза внешнего облучения пропорциональна интенсивности излучения и времени действия;

§ интенсивность излучения точечного источника пропорционально количеству g-квантов или частиц, возникающих в нем и обратно пропорционально квадрату расстояния;

§ экранирование может значительно снижать интенсивность излучения.

Отсюда вытекают следующие основные принципы обеспечения радиационной безопасности:

Защита количеством. Подразумевается уменьшение мощности источника до минимальной величины. Это не всегда возможно по технологическим причинам.

Защита временем основана на сокращении времени работы с источником.

Защита расстоянием обусловлена тем, что излучение теряет свою энергию при взаимодействии с веществом: чем больше расстояние до источника, тем больше произойдет актов взаимодействия излучения с атомами и молекулами, что снижает дозу облучения.

Экранирование. Этот способ защиты является наиболее эффективным.

Для защиты от рентгеновского и -излучения используются металлические экраны, выполненные из материалов с большим атомным весом (свинец, вольфрам, железо). Могут использоваться также бетон, кирпич, чугун.

Для защиты от -излучения наоборот – используются материалы с малой атомной массой (для минимизации тормозного излучения), а именно, алюминий, плексиглас.

Для защиты от нейтронного излучения используются материалы, содержащие в своем составе водород (вода, парафин, полиэтилен и т. п.).

По своему назначению защитные экраны условно подразделяются на пять групп:

1. Защитные экраны-контейнеры, в которых помещаются радиоактивные препараты. Применяются при транспортировке радионуклидов.

2. Защитные экраны для оборудования, которыми окружают все оборудование при нахождении радиоактивного препарата в рабочем положении или при работе источника ИИ.

3. Передвижные защитные экраны, которые применяются для защиты рабочих мест.

4. Защитные экраны, монтируемые как части строительных конструкций (стены, перекрытия полов и потолков и т.п.) и применяемые для защиты помещений, в которых постоянно находится персонал.

5. Экраны СИЗ (щиток из оргстекла, смотровые стекла пневмокостюмов и др.).

При работе с открытыми источниками используется зонирование территории. Зонирование подразумевает деление территории на 3 зоны:

§ I зона – укрытия (боксы, камеры, коммуникации, являющиеся источниками радиоактивного загрязнения);

§ II зона – объекты и помещения, в которых люди могут находиться периодически (помещения для временного хранения отходов и т. п.);

§ III зона – помещения для постоянного пребывания людей.

Для определения толщины защитного экрана необходимо определить кратность ослабления, которая находится по формуле:

K = Н/ДМД, где  , – мощность эквивалентной дозы, Зв/год; ДМД – допустимая мощность дозы, Зв/год.

, – мощность эквивалентной дозы, Зв/год; ДМД – допустимая мощность дозы, Зв/год.

-мощность эквивалентной дозы

-мощность эквивалентной дозы  , аЗв/с, от γ-излучения точечного изотропного источника активностью А, Бк, с керма постоянной Гδ, аГр*м2 /(с*Бк), на расстоянии r, м, от источника без защиты.

, аЗв/с, от γ-излучения точечного изотропного источника активностью А, Бк, с керма постоянной Гδ, аГр*м2 /(с*Бк), на расстоянии r, м, от источника без защиты.

В зависимости от необходимой кратности ослабления подбирается толщина экрана по номограммам Гусева.

3. Выбор адсорбента и адсорбера, расчет аппарата.

Адсорбенты – твердые нерастворимые тела, обладающие развитой поверхностью (до 1000 м2/г) за счет высокой пористости.

Наиболее распространенные адсорбенты – активные (активированные) угли разных марок. Активные угли представляют собой пористые углеродные тела, зерненые или порошкообразные, имеющие большую площадь поверхности. Неоднородная масса, состоящая из кристаллитов графита и аморфного углерода, определяет своеобразную пористую структуру активных углей, а также их адсорбционные и физико-механические свойства. Пористая структура активных углей характеризуется наличием развитой системы пор, которые классифицируются по размерам следующим образом:

- микропоры – с размером до20  ,

,

- мезопоры - с размером 20-500  ,

,

- макропоры - с размером более 500  (рис. 1).

(рис. 1).

Рис. 1. Схема строения активированного угля и поглощения им загрязнений.

Микропоры - наиболее мелкая разновидность пор, соизмеримая с размерами адсорбируемых молекул. Удельная площадь поверхности микропор достигает 800 - 1000 м2/г.

Мезопоры - поры, для которых характерно послойное заполнение поверхности адсорбируемыми молекулами, завершающееся их наполнением по механизму капиллярной конденсации. Удельная площадь поверхности мезопор достигает 100 - 200 м2/г.

Макропоры - самая крупная разновидность пор, удельная площадь поверхности которых обычно не превышает 0,2 - 0,5 м2/г. Макропоры в процессе сорбции не заполняются, но выполняют роль транспортных каналов для доставки вещества к поверхности адсорбирующих его пор.

Адсорбционные свойства активных углей оцениваются количеством стандартного вещества, сорбированного единицей массы угля при определенных условиях, а также временем защитного действия единицы объема угля до полного его насыщения.

В основном адсорбционные свойства углей определяются микропорами, составляющими до 90% всей поверхности активного угля. На ней и протекают процессы адсорбции, в основе которых лежит взаимодействие энергетически ненасыщенных атомов углерода с молекулами сорбируемых веществ. Лучше сорбируются вещества в молекулярной форме, хуже — в ионной. Способность органических веществ к сорбции возрастает в ряду:

гликоли < спирты < кетоны < сложные эфиры < альдегиды < недиссоциированные кислоты < ароматические соединения.

Способность к сорбции возрастает с ростом молекулярной массы и температуры.

Для оценки качества зерненых активных углей, используемых в качестве загрузки в различные типы адсорберов, важное значение имеют физико-механические характеристики, такие как: фракционный состав (зернение), насыпная плотность, механическая прочность.

По форме и размеру частиц активные угли могут быть порошкообразными, зернеными (дроблеными и гранулированными), а также волокнистыми. Порошкообразные имеют размер частиц менее 0,1 мм, зерненые - от 0,5 до 5 мм, волокнистые - диаметр менее 0,1 мм, а длину несколько сантиметров.

Порошкообразные активные угли используют для очистки воды однократно на городских станциях водоподготовки, вводя их во время или после коагуляции.

Зерненые угли применяются для очистки воды фильтрации в аппаратах со сплошным слоем сорбента типа механического фильтра. В зависимости от типа угли могут регенерироваться острым паром и реагентами. Однако из-за сложности организации такого процесса, больших потерь угля и невозможности полной его регенерации (только на 40-70%) обычно уголь используют однократно.

Волокнистые активные угли имеют наибольшую эффективную площадь поверхности и могут применяться в фильтрах специальной конструкции. Они нашли широкое применение в бытовых фильтрах.

Активные угли изготавливают на древесной и каменноугольной основах, а также из полимерных волокон. Процесс их производства заключается в пиролизе материала основы, т. е. его высокотемпературной обработке без доступа воздуха. Активные угли из древесного сырья затем дополнительно активируются обработкой острым паром.

Древесные угли характеризуются высокой удельной площадью (до 1,8-2,0 см3/г), широким распределением пор по размерам, и, как следствие, высокой емкостью. Однако они имеют низкую механическую прочность и удельную массу. В системах водоподготовки применяются, как правило, в бытовых и малогабаритных промышленных фильтрах.

Угли на каменноугольной основе имеют значительно лучшие гидравлические и механические характеристики, что позволяет применять их в сорберах с неподвижным и движущимся слоем любых габаритов.

Особую группу представляют новые для нашего рынка импортные активные угли, изготовленные из скорлупы кокосового ореха, например, угли 207С фирмы Sutcliffe Carbons. В них сочетаются высокая прочность, стабильный оптимальный гранулометрический состав и высокая емкость.

При адсорбции из растворов извлекаются в основном молекулы органических веществ, а также коллоидные частицы и микровзвеси. Хорошо сорбируются фенолы, полициклические ароматические углеводороды, нефтепродукты, хлор- и фосфорорганические соединения. Активные угли также используются как катализаторы разложения находящихся в воде активного хлора и озона. Эти процессы могут совмещаться с сорбцией органических веществ, повышая ее эффективность.

Соли, находящиеся в ионном виде, практически не извлекаются.

В табл. 1 представлен спектр применимости активных углей производства ОАО «Сорбент».

Таблица 1.

Области применения активных углей производства ОАО «Сорбент»

| Марка угля | Физическая форма и размер частиц | Водоподготовка | Пищевая промышленность | |||||||

| Уг-ле-ва-ние | Снаря-жение филь-тров высокой произво-дитель-ности | Снаряже-ние мало-габарит-ных фильтров и фильтров доочист-ки | Очистка ликеро-водочных изделий, слабоал-коголь-ных и газнапит-ков | Очистка крахма-лопаточ-ных растворов и глюкозы | Освет-ление и дезодо-рация пищевых масел и жиров | Прои-зводст-во лимон-ной, молоч-ной и др. кислот | Обесц-вечива-ние сахар-ных сиропов, кислот, произ-водства карамели | |||

| Древесные | ОУ-А | П(<0,1) | В | В | О | О | ||||

| ОУ-Б | П(<0,1) | О | О | |||||||

| ОУ-В | П(<0,1) | В | О | О | О | О | ||||

| БАУ-А | Д(1,0-3,6) | О | О | |||||||

| БАУ-МФ | Д(0,5-1,5) | В | ||||||||

| БАУ-им. Ag | Д(0,5-1,5) | О | ||||||||

| СПДК-27Д | П(<0,1) | О | ||||||||

| Каменно-угольные | АГС-4 | Г(2,0-3,6) | В | В | О | |||||

| АГ-3 | Г(1,5-2,8) | О | В | |||||||

| АГ-5 | Г(0,5-1,5) | В | ||||||||

| АГ-ОВ | Г(0,5-2,8) | В | В | |||||||

| АГМ | Г(0,5-2,5) | О | ||||||||

| СКД-515 | Г(0,5-1,5) | О | ||||||||

| СКДС-515 | Г(0,5-1,5) | В | ||||||||

| ДАУ | Д(1,0-6,0) | В | ||||||||

| КД-2 | Д(0,5-1,5) | О |

П - порошкообразный; Д – дробленный; Г – гранулированный

Применение: О – основное; В - возможное

Типовые конструкции.

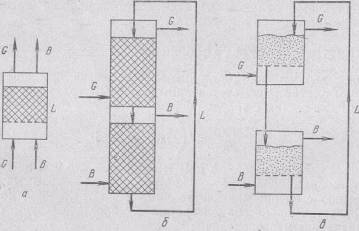

Принципиальные схемы адсорбционных процессов показаны на рисунке 2. При применении зернистого адсорбента используют схемы с неподвижным (а) и с движущимся адсорбентом (б). В первом случае процесс проводят периодически. Вначале через адсорбент L пропускают парогазовую смесь G и насыщают его поглощаемым веществом; после этого пропускают вытесняющее вещество В или нагревают адсорбент, осуществляя таким образом десорбцию (регенерацию адсорбента). Во втором случае (рисунок 2, б) адсорбент L циркулирует в замкнутой системе; насыщение его происходит в верхней – адсорбционной - зоне аппарата, а регенерация в нижней - десорбционной. При применении пылевидного адсорбента используют схему с циркулирующим псевдоожиженным адсорбентом (рисунок 2, в).

Рис. 2. Принципиальные схемы адсорбционных процессов:

а - с неподвижным зернистым адсорбентом; б - с движущимся зернистым адсорбентом; в - с циркулирующим псевдоожиженным адсорбентом.

Адсорберы с неподвижным адсорбентом.

Эти аппараты весьма просты по устройству. В большинстве случаев в качестве адсорберов используют цилиндрические вертикальные или горизонтальные емкости, заполненные адсорбентом.

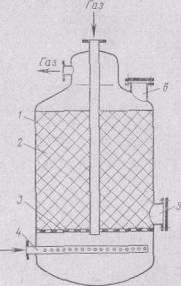

Примером адсорберов этого типа может служить аппарат, изображенный на рис. 3. Он представляет собой цилиндрическую вертикальную емкость 1. В нижней части аппарата имеется распределительная решетка 3, на которой размещается адсорбент 2. Исходная смесь вводится через трубу, проходит через слой адсорбента и уходит из аппарата через патрубок. Вытесняющее вещество вводится в аппарат через перфорированную трубу 4 и отводится также через патрубок. Люки 5 и 6 служат для загрузки и выгрузки адсорбента.

Во многих случаях, когда адсорбция проводится из жидкой фазы, в качестве адсорберов используется обычная фильтровальная аппаратура.

Рис. 3. Вертикальный адсорбер с неподвижным зернистым адсорбентом:

1- корпус; 2 – зернистый адсорбент; 3 – распределительная решетка; 4 – перфорированная труба; 5,6 – люки.

Теория процесса и методика расчета адсорберов.

Независимо от природы сорбционных сил процесс сорбции может быть охарактеризован следующими параметрами: количество вещества, адсорбированное единицей массы или объема сорбента при достижении равновесия зависит от концентрации и температуры вещества в растворе:

(1)

(1)

Вид зависимости  при t=const называется изотермой адсорбции и определяется опытным путем. Чаще всего она имеет вид уравнения Ленгмюра:

при t=const называется изотермой адсорбции и определяется опытным путем. Чаще всего она имеет вид уравнения Ленгмюра:  , где в и а – константы.

, где в и а – константы.

Характер изотермы сорбции зависит от природы взаимодействия между адсорбентом и адсорбтивом, от температуры, от структуры адсорбента и т.д.

При молекулярной адсорбции – это дисперсионные силы, обусловленные ориентацией мгновенных дипольных моментов сближающихся молекул, т.е. поляризационными эффектами. Наилучшим адсорбентом в этом случае является активированный уголь. Очень влиятельным параметром является температура, с повышением которой равновесие сдвигается в сторону десорбции. На этом основан процесс регенерации активированных углей.

Для селективного выделения из смеси веществ какого-то одного сорбент должен обладать его преимущественным поглощением. Если в растворе есть компоненты А и В, то по каждому из них можно выразить коэффициент избирательности КИ:

, где хА и уА – доли компонента А в растворе и в сорбенте соответственно. Если КИ =1, избирательности нет. Если для А

, где хА и уА – доли компонента А в растворе и в сорбенте соответственно. Если КИ =1, избирательности нет. Если для А  =20, а

=20, а  =0,1 сорбент очень хорошо разделит эти компоненты.

=0,1 сорбент очень хорошо разделит эти компоненты.

На практике адсорбцию проводят в колонных аппаратах с постоянным выводом прореагировавшей жидкости. Такой динамический метод повышает емкость сорбента и увеличивает разделяющую способность.

Первое преимущество легко иллюстрировать на изотерме адсорбции (рис. 4). Если какое-то количество находится в растворе с концентрацией с1, то после адсорбции его в растворе останется c2. В этом случае равновесная емкость будет m2.

Рис. 4. Типичный вид изотермы сорбции.

В динамическом режиме концентрация раствора, контактирующего с сорбентом, будет постоянно с1 и емкость его – m1. Лишь вблизи фронта адсорбции концентрация резко падает почти до нуля. По мере пропускания раствора через колонну фронт адсорбции сдвигается вниз, оставляя за собой полностью насыщенный соответственно концентрации с0 сорбент (рис.5).

Когда фронт приблизится к концу колонны, концентрация веществ на выходе начинает возрастать до с0. Эта зависимость называется кривой проскока.

Рис. 5. Изменение фронта адсорбции от времени.

Средняя концентрация адсорбтива во всем слое адсорбента данной длины, достигнутая к моменту «проскока» адсорбтива, получила условное название динамической активности слоя адсорбента. Эта величина, характеризующая емкость адсорбента в динамических условиях, может измеряться не только количеством поглощенного вещества, но и промежутком времени, протекшим от начала поглощения до момента «проскока»; она часто используется в практике расчетов процессов адсорбции.

Участок слоя адсорбента длиной l0 (см. рис. 6), на котором происходит падение концентрации адсорбтива в потоке от начальной до нулевой (точнее, до концентрации, соответствующей началу «проскока»), называют работающим слоем, или зоной массопередачи.

Время от начала подачи раствора до момента проскока называется временем защитного действия. Это время можно определить по формуле:

(2)

(2)

где lК – длина слоя; u – скорость движения фронта адсорбции;  - потеря времени защитного действия слоя, обусловленная тем, что формирование фронта происходит не мгновенно.

- потеря времени защитного действия слоя, обусловленная тем, что формирование фронта происходит не мгновенно.

Зависимость  от длины слоя изображается графически плавной кривой в период формирования фронта, и прямой линией в период параллельного переноса фронта. Величины, входящие в уравнение, могут быть найдены из графика, построенного по опытным данным (рис. 6).

от длины слоя изображается графически плавной кривой в период формирования фронта, и прямой линией в период параллельного переноса фронта. Величины, входящие в уравнение, могут быть найдены из графика, построенного по опытным данным (рис. 6).

Рис.6. Зависимость времени защитного действия от длины слоя поглотителя.

Методика расчета адсорберов.

Цель расчета – определение основных размеров адсорбера (диаметра и высоты слоя сорбента), продолжительности стадий адсорбции и регенерации, числа адсорберов, при котором может быть обеспечена циклично-непрерывная работа всей установки.

Исходными параметрами для технологического расчета адсорберов служат:

- расход и состав исходной смеси;

- свойства сорбента;

- условия, при которых должны протекать стадии адсорбции и регенерации;

- предельно допустимая концентрация в очищенном потоке (концентрация проскока).

Диаметр адсорбера.

Поперечное сечение адсорбера и, следовательно, его диаметр при проектировании аппарата цилиндрической формы определяются выбором фиктивной скорости газа или жидкости. Верхним пределом скорости является скорость начала псевдоожижения частиц сорбента. С увеличением скорости растет коэффициент массопередачи и увеличивается гидравлическое сопротивление. Допустимую фиктивную скорость можно рассчитать по формуле, полученной на основе технико-экономического анализа работы адсорберов:

(3)

(3)

где d э – эквивалентный диаметр гранулы сорбента, м;  нас – насыпная плотность сорбента, кг/м3;

нас – насыпная плотность сорбента, кг/м3;  y – плотность жидкости (газа), кг/м3.

y – плотность жидкости (газа), кг/м3.

Рабочую скорость потока в адсорбере обычно принимают на 25% меньше допустимой.

Диаметр аппарата:

(4)

(4)

Высота слоя адсорбента.

Продолжительность T полного цикла в адсорбере с неподвижным слоем адсорбента (как и в любом адсорбере периодического действия) складывается из времени собственно адсорбции  , времени десорбции

, времени десорбции  , в течение которого через адсорбент продувают вытесняющий агент, и времени сушки и охлаждения адсорбента

, в течение которого через адсорбент продувают вытесняющий агент, и времени сушки и охлаждения адсорбента  . Величины

. Величины  и

и  устанавливают опытным путем, а их сумма составляет продолжительность вспомогательных операций

устанавливают опытным путем, а их сумма составляет продолжительность вспомогательных операций  . Таким образом

. Таким образом

(5)

(5)

Для проведения адсорбции непрерывным способом применяют установки, состоящие из нескольких адсорберов периодического действия, в которых попеременно происходят адсорбция и вспомогательные операции (десорбция и сушка). Число адсорберов должно быть не менее двух. Для работы таких установок необходимо соблюдение условия:

(6)

(6)

Приближенно продолжительность  собственно процесса адсорбции можно определить исходя из средней емкости адсорбента:

собственно процесса адсорбции можно определить исходя из средней емкости адсорбента:

(7)

(7)

где Lсл – масса адсорбента в слое; ω 0 – фиктивная скорость смеси, м/с; S – площадь сечения адсорбера, м2; ρ см – плотность смеси, кг/м3; с1 и с2 – начальная и конечная концентрации адсорбтива в смеси.

Высота слоя адсорбента определяется из уравнения 2:

(8)

(8)

где u – скорость движения фронта адсорбции;  - потеря времени защитного действия.

- потеря времени защитного действия.

Скорость движения фронта адсорбции u определяется по уравнению:

(9)

(9)

где с1 – начальная концентрация вещества в исходном потоке; m – равновесная емкость сорбента;  - порозность слоя сорбента.

- порозность слоя сорбента.

Потерю времени защитного действия  можно найти по следующей приближенной зависимости:

можно найти по следующей приближенной зависимости:

(10)

(10)

2015-08-21

2015-08-21 3816

3816