В методологии "Шесть сигм" упускаются такие возможности для улучшения процесса, как сокращение непроизводительной деятельности, снижение времени ожидания, уменьшение запасов и транспортных расходов, оптимизация рабочих мест и др.

При анализе и принятии решений широко используются известные инструменты: диаграммы сродства, Парето, матричная, Диаграмма причин и результатов/ "рыбий скелет", диграф связи, функция потерь по Тагути, FMEA и др.,

модель Кано, диаграмма Исикавы, распределение Пуассона, функция потерь Тагути, анализ воспроизводимости процесса, метод FMEA (анализ видов и последствий отказов) и т. д.

Метод ОИАСК, Диаграмма связанных действий, Мозговой штурм, Программа, Шкала приверженности, План информирования, Контрольные карты, Дерево критических для качества (КДК) характеристик, Планирование экспериментов и многие другие.

| Метод "Диаграмма сродства" |

|

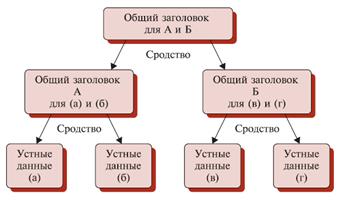

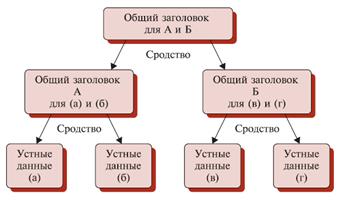

Другие названия метода: Метод KJ, (Метод "Кей Джи") Автор метода: Дзиро Кавакита (Япония), 1967 г. Назначение метода Применяется для систематизирования большого числа ассоциативно связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму сродства в состав семи методов управления качеством. Цель метода Систематизация и упорядочение идей, потребительских требований или мнений членов групп, высказанных в связи с решением какой-либо проблемы. Суть метода Диаграмма сродства обеспечивает общее планирование. Это творческий инструмент, который помогает уяснить нерешенные проблемы, раскрывая ранее невидимые связи между отдельными частями информации или идеями, путем сбора из разных источников бессистемно изложенных устных данных и их анализа по принципу взаимного сродства (ассоциативной близости). План действий 1. Сформировать команду из специалистов, владеющих вопросами по обсуждаемой теме. 2. Сформулировать вопрос или проблему в виде развернутого предложения. 3. Провести "мозговую атаку", связную с основными причинами существования проблемы или ответов на поставленные вопросы. 4. Зафиксировать все высказывания на карточках, сгруппировать родственные данные по направлениям и присвоить заголовки каждой группе. Попробовать объединить какие-либо из них под общим заголовком, создавая иерархию. Особенности метода Диаграмма сродства Рекомендации: 1. При формулировании темы для обсуждения использовать "правило 7 плюс или минус 2". Предложение должно иметь не менее 5 и не более 9 слов, включая глагол и существительное. 2. При проведении "мозговой атаки" использовать стандартную методику. 3. Каждая формулировка записывается на отдельную карточку. 4. Если карточка может быть отнесена больше чем к одной группировке, следует сделать копии. Другие названия метода: Метод KJ, (Метод "Кей Джи") Автор метода: Дзиро Кавакита (Япония), 1967 г. Назначение метода Применяется для систематизирования большого числа ассоциативно связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму сродства в состав семи методов управления качеством. Цель метода Систематизация и упорядочение идей, потребительских требований или мнений членов групп, высказанных в связи с решением какой-либо проблемы. Суть метода Диаграмма сродства обеспечивает общее планирование. Это творческий инструмент, который помогает уяснить нерешенные проблемы, раскрывая ранее невидимые связи между отдельными частями информации или идеями, путем сбора из разных источников бессистемно изложенных устных данных и их анализа по принципу взаимного сродства (ассоциативной близости). План действий 1. Сформировать команду из специалистов, владеющих вопросами по обсуждаемой теме. 2. Сформулировать вопрос или проблему в виде развернутого предложения. 3. Провести "мозговую атаку", связную с основными причинами существования проблемы или ответов на поставленные вопросы. 4. Зафиксировать все высказывания на карточках, сгруппировать родственные данные по направлениям и присвоить заголовки каждой группе. Попробовать объединить какие-либо из них под общим заголовком, создавая иерархию. Особенности метода Диаграмма сродства Рекомендации: 1. При формулировании темы для обсуждения использовать "правило 7 плюс или минус 2". Предложение должно иметь не менее 5 и не более 9 слов, включая глагол и существительное. 2. При проведении "мозговой атаки" использовать стандартную методику. 3. Каждая формулировка записывается на отдельную карточку. 4. Если карточка может быть отнесена больше чем к одной группировке, следует сделать копии.  Примечание. Карточки, не вошедшие ни в какую группировку, составляют остаток. Как правило, это 4 или 5 карточек. Дополнительная информация: Диаграмма сродства используется в работе не с конкретными числовыми данными, а со словесными высказываниями. Диаграмму сродства следует применять, главным образом, когда: · необходимо систематизировать большое количество информации (различных идей, разных точек зрения и т. д.); · ответ или решение не всем абсолютно очевиден; · принятие решения требует согласия среди членов команды (а воз- можно, и среди других заинтересованных лиц), чтобы эффективно работать. Достоинства метода Раскрывает родство между различными частями информации. Процедура создания диаграммы сродства позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода При наличии большого числа объектов (начиная с нескольких десятков) инструменты творчества, в основе которых лежат ассоциативные способности человека, уступают инструментам логического анализа. Диаграмма сродства - первый из инструментов среди семи методов управления качеством, который способствует выяснению более точного понимания проблемы и позволяет выявлять основные нарушения процесса путем сбора, обобщения и анализа большого числа устных данных на основе родственных (близких) отношений между каждым элементом. Ожидаемый результат Новое понимание требований и проблемных вопросов, и новые решения старых проблем. Примечание. Карточки, не вошедшие ни в какую группировку, составляют остаток. Как правило, это 4 или 5 карточек. Дополнительная информация: Диаграмма сродства используется в работе не с конкретными числовыми данными, а со словесными высказываниями. Диаграмму сродства следует применять, главным образом, когда: · необходимо систематизировать большое количество информации (различных идей, разных точек зрения и т. д.); · ответ или решение не всем абсолютно очевиден; · принятие решения требует согласия среди членов команды (а воз- можно, и среди других заинтересованных лиц), чтобы эффективно работать. Достоинства метода Раскрывает родство между различными частями информации. Процедура создания диаграммы сродства позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода При наличии большого числа объектов (начиная с нескольких десятков) инструменты творчества, в основе которых лежат ассоциативные способности человека, уступают инструментам логического анализа. Диаграмма сродства - первый из инструментов среди семи методов управления качеством, который способствует выяснению более точного понимания проблемы и позволяет выявлять основные нарушения процесса путем сбора, обобщения и анализа большого числа устных данных на основе родственных (близких) отношений между каждым элементом. Ожидаемый результат Новое понимание требований и проблемных вопросов, и новые решения старых проблем. | |

| Метод "Диаграмма связей" |

|

Другие названия метода: "Граф связей", "Диаграмма взаимосвязей". Назначение метода Применяется для систематизирования большого количества логически связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму связей в состав семи методов управления качеством. Цель метода Выявление связей между причинами возникновения проблемы и выбор приоритетов для приложения усилий в те области, которые принесут наибольшую отдачу в решение проблемы. Суть метода Диаграмма связей - инструмент, позволяющий выявлять логические связи между основной идеей, проблемой и различными факторами влияния. Диаграмма связей обеспечивает общее планирование и помогает уяснить нерешенные проблемы, раскрывая ранее невидимые причинные связи между отдельными частями информации путем их графического представления. План действий В основе диаграммы лежит примерно тот же подход, что и при построении диаграммы сродства: · формируется команда из специалистов, владеющих вопросами по обсуждаемой теме; · формулируется проблема, которую необходимо разрешить, или результат, которого следует добиться; · определяются звенья, которые связывают отдельные факторы, оказывающие влияние на проблему, и строится диаграмма связей; · далее команда должна обсудить построенную диаграмму связей и выявить главные причины, влияющие на проблему. Особенности метода На практике с помощью построения и анализа диаграммы связей, являющегося логическим инструментом, стараются уточнить и улучшить группирование данных диаграммы сродства, которая сама по себе - инструмент творческий. Это вызвано тем, что при наличии большого числа объектов (начиная с нескольких десятков) наши ассоциативные способности начинают уступать инструментам логического анализа. Диаграммы связей фактически выполняют ту же задачу, что и диаграммы сродства. Диаграмма связей (на примере, раскрывающим причину появления ошибок при наборе текста) Другие названия метода: "Граф связей", "Диаграмма взаимосвязей". Назначение метода Применяется для систематизирования большого количества логически связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму связей в состав семи методов управления качеством. Цель метода Выявление связей между причинами возникновения проблемы и выбор приоритетов для приложения усилий в те области, которые принесут наибольшую отдачу в решение проблемы. Суть метода Диаграмма связей - инструмент, позволяющий выявлять логические связи между основной идеей, проблемой и различными факторами влияния. Диаграмма связей обеспечивает общее планирование и помогает уяснить нерешенные проблемы, раскрывая ранее невидимые причинные связи между отдельными частями информации путем их графического представления. План действий В основе диаграммы лежит примерно тот же подход, что и при построении диаграммы сродства: · формируется команда из специалистов, владеющих вопросами по обсуждаемой теме; · формулируется проблема, которую необходимо разрешить, или результат, которого следует добиться; · определяются звенья, которые связывают отдельные факторы, оказывающие влияние на проблему, и строится диаграмма связей; · далее команда должна обсудить построенную диаграмму связей и выявить главные причины, влияющие на проблему. Особенности метода На практике с помощью построения и анализа диаграммы связей, являющегося логическим инструментом, стараются уточнить и улучшить группирование данных диаграммы сродства, которая сама по себе - инструмент творческий. Это вызвано тем, что при наличии большого числа объектов (начиная с нескольких десятков) наши ассоциативные способности начинают уступать инструментам логического анализа. Диаграммы связей фактически выполняют ту же задачу, что и диаграммы сродства. Диаграмма связей (на примере, раскрывающим причину появления ошибок при наборе текста)  Правила построения диаграммы связей 1. Каждую проблему записать на карточке. В центре листа следует расположить карточку с формулировкой проблемы, которую необходимо разрешить, выделив ее каким-либо образом. Далее на этом же листе необходимо разместить основные причины, влияющие на результат. Родственные причины следует размещать рядом друг с другом. 2. Затем следует выявить связи между причинами и результатами, задавая вопрос: "Имеется ли между этими двумя событиями связь?" Если имеется, то следует уточнить: "Почему это событие является причиной возникновения другого события?" 3. При рассмотрении проблемы, имеющей большое число причин, следует сначала установить связи между родственными причинами. В случае, когда причин, вызывающих проблему не так много, связи между всеми причинами и формулировкой проблемы рассматриваются в произвольной последовательности. 4. Все выявленные связи обозначить стрелками, показывая направление влияния. 5. После выявления взаимосвязей между всеми событиями, подсчитывается число стрелок, исходящих из каждого и входящих в каждое событие. Событие с наибольшим числом исходящих стрелок является исходным. Обычно выделяют два или три исходных события и решают, на каком из них следует сконцентрировать усилия в первую очередь. При этом учитываются различные факторы, например, имеющиеся ограничения, ресурсы, опыт. Рекомендации Старайтесь, чтобы события различались существенно. Если значимость или суть событий будут похожими, то трудно определить, какое из них является исходным. · Не используйте двунаправленных стрелок. · Не возвращайтесь к связям, которые вы уже рассмотрели. · Не откладывайте рассмотрение трудных вопросов на более позднее время. · Не сдавайтесь, пока не достигнете согласия. · Завершите работу в один прием. Не отступайте, пока не дойдете до конца. Памятка. Работа не с конкретными числовыми данными, а со словесными высказываниями. Достоинства метода Наглядность, простота освоения и применения. Процедура создания диаграммы связей позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода Низкая эффективность при проведении анализа сложных процессов. Ожидаемый результат Выявление логических связей между причинами возникновения проблемы и определение звеньев, которые ведут к решению проблемы. А.М. Кузьмин Правила построения диаграммы связей 1. Каждую проблему записать на карточке. В центре листа следует расположить карточку с формулировкой проблемы, которую необходимо разрешить, выделив ее каким-либо образом. Далее на этом же листе необходимо разместить основные причины, влияющие на результат. Родственные причины следует размещать рядом друг с другом. 2. Затем следует выявить связи между причинами и результатами, задавая вопрос: "Имеется ли между этими двумя событиями связь?" Если имеется, то следует уточнить: "Почему это событие является причиной возникновения другого события?" 3. При рассмотрении проблемы, имеющей большое число причин, следует сначала установить связи между родственными причинами. В случае, когда причин, вызывающих проблему не так много, связи между всеми причинами и формулировкой проблемы рассматриваются в произвольной последовательности. 4. Все выявленные связи обозначить стрелками, показывая направление влияния. 5. После выявления взаимосвязей между всеми событиями, подсчитывается число стрелок, исходящих из каждого и входящих в каждое событие. Событие с наибольшим числом исходящих стрелок является исходным. Обычно выделяют два или три исходных события и решают, на каком из них следует сконцентрировать усилия в первую очередь. При этом учитываются различные факторы, например, имеющиеся ограничения, ресурсы, опыт. Рекомендации Старайтесь, чтобы события различались существенно. Если значимость или суть событий будут похожими, то трудно определить, какое из них является исходным. · Не используйте двунаправленных стрелок. · Не возвращайтесь к связям, которые вы уже рассмотрели. · Не откладывайте рассмотрение трудных вопросов на более позднее время. · Не сдавайтесь, пока не достигнете согласия. · Завершите работу в один прием. Не отступайте, пока не дойдете до конца. Памятка. Работа не с конкретными числовыми данными, а со словесными высказываниями. Достоинства метода Наглядность, простота освоения и применения. Процедура создания диаграммы связей позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода Низкая эффективность при проведении анализа сложных процессов. Ожидаемый результат Выявление логических связей между причинами возникновения проблемы и определение звеньев, которые ведут к решению проблемы. А.М. Кузьмин | |

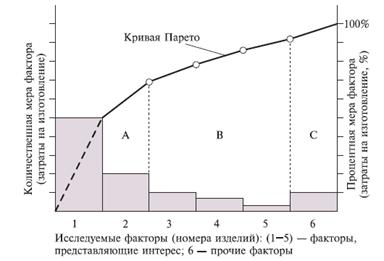

| Метод "Диаграмма Парето" |

|

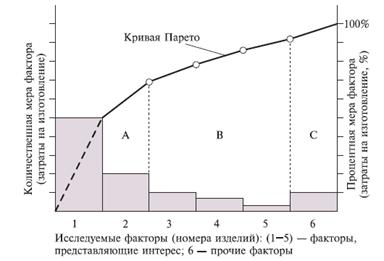

Другие названия метода: Авторы метода: В. Парето (Италия), 1897 г, М. Лоренц (США), 1979 г. Назначение метода Применяется практически в любых областях деятельности. Японский союз ученых и инженеров в 1979 г. включил диаграмму Парето в состав семи методов контроля качества. Цель метода Выявление проблем, подлежащих первоочередному решению. Суть метода Диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем. Различают два вида диаграмм Парето: 1. по результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности; 2. по причинам - используется для выявления главной причины проблем, возникающих в ходе производства. План действий · Определить проблему, которую надлежит решить. · Учесть все факторы (признаки), относящиеся к исследуемой проблеме. · Выявить первопричины, которые создают наибольшие трудности, собрать по ним данные и проранжировать их. · Построить диаграмму Парето, которая объективно представит фактическое положение дел в понятной и наглядной форме. · Провести анализ диаграммы Парето. Особенности метода Принцип Парето (принцип 20/80) означает, что 20% усилий дают 80% результата, а остальные 80% усилий - лишь 20% результата. Общие правила построения диаграммы Парето 1. Решить, какие проблемы (причины проблем) надлежит исследовать, какие данные собирать и как их классифицировать. 2. Разработать формы для регистрации исходных данных (например, контрольный листок). 3. Другие названия метода: Авторы метода: В. Парето (Италия), 1897 г, М. Лоренц (США), 1979 г. Назначение метода Применяется практически в любых областях деятельности. Японский союз ученых и инженеров в 1979 г. включил диаграмму Парето в состав семи методов контроля качества. Цель метода Выявление проблем, подлежащих первоочередному решению. Суть метода Диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем. Различают два вида диаграмм Парето: 1. по результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности; 2. по причинам - используется для выявления главной причины проблем, возникающих в ходе производства. План действий · Определить проблему, которую надлежит решить. · Учесть все факторы (признаки), относящиеся к исследуемой проблеме. · Выявить первопричины, которые создают наибольшие трудности, собрать по ним данные и проранжировать их. · Построить диаграмму Парето, которая объективно представит фактическое положение дел в понятной и наглядной форме. · Провести анализ диаграммы Парето. Особенности метода Принцип Парето (принцип 20/80) означает, что 20% усилий дают 80% результата, а остальные 80% усилий - лишь 20% результата. Общие правила построения диаграммы Парето 1. Решить, какие проблемы (причины проблем) надлежит исследовать, какие данные собирать и как их классифицировать. 2. Разработать формы для регистрации исходных данных (например, контрольный листок). 3.  Собрать данные, заполнив формы, и подсчитать итоги по каждому исследуемому фактору (показателю, признаку). 4. Для построения диаграммы Парето подготовить бланк таблицы, предусмотрев в нем графы для итогов по каждому проверяемому фактору в отдельности, накопленной суммы числа появлений соответствующего фактора, процентов к общему итогу и накопленных процентов. 5. Заполнить таблицу, расположив данные, полученные по проверяемому фактору, в порядке убывания значимости. 6. Подготовить оси (одну горизонтальную и две вертикальные линии) для построения диаграммы. Нанести на левую ось ординат шкалу с интервалами от 0 до общей суммы числа выявленных факторов, а на правую ось ординат - шкалу с интервалами от 0 до 100, отражающую процентную меру фактора. Разделить ось абсцисс на интервалы в соответствии с числом исследуемых факторов или относительной частотой. 7. Построить столбиковую диаграмму. Высота столбца (откладывается по левой шкале) равна числу появлений соответствующего фактора. Столбцы располагают в порядке убывания (уменьшения значимости фактора). Последний столбец характеризует "прочие", т. е. малозначимые факторы, и может быть выше соседних. 8. Начертить кумулятивную кривую (кривую Парето) - ломаную, соединяющую точки накопленных сумм (количественной меры факторов или процентов). Каждую точку ставят над соответствующим столбцом столбиковой диаграммы, ориентируясь на его правую сторону. 9. Нанести на диаграмму все обозначения и надписи. 10. Провести анализ диаграммы Парето. Примечание. Существуют и другие варианты построения диаграммы Парето. Дополнительная информация: · Пытайтесь достичь высоких результатов лишь по нескольким направлениям, а не повышать показатели по всем направлениям сразу. · Концентрируйтесь только на ресурсах, приносящих наибольшую прибыль, не пытайтесь повысить эффективность всех ресурсов сразу. · В каждой важной для вас области старайтесь определить, какие 20% усилий могут привести к 80% результатов. · Максимально используйте те немногие удачные моменты, когда вы способны показать наивысшие результаты. · Нехватка времени - миф. На самом деле времени у нас предостаточно. По-настоящему мы используем только 20% нашего дня. А многие талантливые люди делают основные "ходы" в течение нескольких минут. Достоинства метода Простота и наглядность делают возможным использование диаграммы Парето специалистами, не имеющими особой подготовки. Сравнение диаграмм Парето, описывающих ситуацию до и после проведения улучшающих мероприятий, позволяют получить количественную оценку выигрыша от этих мероприятий. Недостатки метода При построении сложной, не всегда четко структурированной диаграммы возможны неправильные выводы. Ожидаемый результат Принятие решения на основании анализа диаграммы Парето. Собрать данные, заполнив формы, и подсчитать итоги по каждому исследуемому фактору (показателю, признаку). 4. Для построения диаграммы Парето подготовить бланк таблицы, предусмотрев в нем графы для итогов по каждому проверяемому фактору в отдельности, накопленной суммы числа появлений соответствующего фактора, процентов к общему итогу и накопленных процентов. 5. Заполнить таблицу, расположив данные, полученные по проверяемому фактору, в порядке убывания значимости. 6. Подготовить оси (одну горизонтальную и две вертикальные линии) для построения диаграммы. Нанести на левую ось ординат шкалу с интервалами от 0 до общей суммы числа выявленных факторов, а на правую ось ординат - шкалу с интервалами от 0 до 100, отражающую процентную меру фактора. Разделить ось абсцисс на интервалы в соответствии с числом исследуемых факторов или относительной частотой. 7. Построить столбиковую диаграмму. Высота столбца (откладывается по левой шкале) равна числу появлений соответствующего фактора. Столбцы располагают в порядке убывания (уменьшения значимости фактора). Последний столбец характеризует "прочие", т. е. малозначимые факторы, и может быть выше соседних. 8. Начертить кумулятивную кривую (кривую Парето) - ломаную, соединяющую точки накопленных сумм (количественной меры факторов или процентов). Каждую точку ставят над соответствующим столбцом столбиковой диаграммы, ориентируясь на его правую сторону. 9. Нанести на диаграмму все обозначения и надписи. 10. Провести анализ диаграммы Парето. Примечание. Существуют и другие варианты построения диаграммы Парето. Дополнительная информация: · Пытайтесь достичь высоких результатов лишь по нескольким направлениям, а не повышать показатели по всем направлениям сразу. · Концентрируйтесь только на ресурсах, приносящих наибольшую прибыль, не пытайтесь повысить эффективность всех ресурсов сразу. · В каждой важной для вас области старайтесь определить, какие 20% усилий могут привести к 80% результатов. · Максимально используйте те немногие удачные моменты, когда вы способны показать наивысшие результаты. · Нехватка времени - миф. На самом деле времени у нас предостаточно. По-настоящему мы используем только 20% нашего дня. А многие талантливые люди делают основные "ходы" в течение нескольких минут. Достоинства метода Простота и наглядность делают возможным использование диаграммы Парето специалистами, не имеющими особой подготовки. Сравнение диаграмм Парето, описывающих ситуацию до и после проведения улучшающих мероприятий, позволяют получить количественную оценку выигрыша от этих мероприятий. Недостатки метода При построении сложной, не всегда четко структурированной диаграммы возможны неправильные выводы. Ожидаемый результат Принятие решения на основании анализа диаграммы Парето. | |

| Метод "Диаграмма разброса" |

|

Другие названия метода: "Диаграмма рассеяния", "Поле корреляции". Назначение метода Применяется в производстве и на различных стадиях жизненного цикла продукции для выяснения зависимости между показателями качества и основными факторами производства. Метод "Диаграмма разброса" - один из инструментов статистического контроля качества. Японский союз ученых и инженеров в 1979 г. включил диаграмму разброса в состав семи методов контроля качества. Цель метода Выяснение существования зависимости и выявление характера связи между двумя различными параметрами процесса. Суть метода Диаграмма разброса - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных. Эти две переменные могут относиться к: · характеристике качества и влияющему на нее фактору; · двум различным характеристикам качества; · двум факторам, влияющим на одну характеристику качества. При наличии корреляционной зависимости между двумя факторами значительно облегчается контроль процесса с технологической, временной и экономической точек зрения. Диаграмма разброса в процессе контроля качества используется также для выявления причинно-следственных связей показателей качества и влияющих факторов. План действий Для выяснения влияния одной переменной на другую следует собрать необходимые данные и внести их в листок регистрации. По полученным данным построить диаграмму разброса и провести анализ диаграммы. Иногда желательно получить количественную оценку тесноты или силы связи между случайными величинами. Особенности метода Диаграмма разброса - это точечная диаграмма в виде графика, получаемого путем нанесения в определенном масштабе экспериментальных, полученных в результате наблюдений точек. Координаты точек на графике соответствуют значениям рассматриваемой величины и влияющего на него фактора. Расположение точек показывает наличие и характер связи между двумя переменными (например, скорость и расход бензина, или выработанные часы и выход продукции). По полученным экспериментальным точкам могут быть определены и числовые характеристики связи между рассматриваемыми случайными величинами: коэффициент корреляции и коэффициенты регрессии. Диаграммы разброса (рассеяния) Другие названия метода: "Диаграмма рассеяния", "Поле корреляции". Назначение метода Применяется в производстве и на различных стадиях жизненного цикла продукции для выяснения зависимости между показателями качества и основными факторами производства. Метод "Диаграмма разброса" - один из инструментов статистического контроля качества. Японский союз ученых и инженеров в 1979 г. включил диаграмму разброса в состав семи методов контроля качества. Цель метода Выяснение существования зависимости и выявление характера связи между двумя различными параметрами процесса. Суть метода Диаграмма разброса - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных. Эти две переменные могут относиться к: · характеристике качества и влияющему на нее фактору; · двум различным характеристикам качества; · двум факторам, влияющим на одну характеристику качества. При наличии корреляционной зависимости между двумя факторами значительно облегчается контроль процесса с технологической, временной и экономической точек зрения. Диаграмма разброса в процессе контроля качества используется также для выявления причинно-следственных связей показателей качества и влияющих факторов. План действий Для выяснения влияния одной переменной на другую следует собрать необходимые данные и внести их в листок регистрации. По полученным данным построить диаграмму разброса и провести анализ диаграммы. Иногда желательно получить количественную оценку тесноты или силы связи между случайными величинами. Особенности метода Диаграмма разброса - это точечная диаграмма в виде графика, получаемого путем нанесения в определенном масштабе экспериментальных, полученных в результате наблюдений точек. Координаты точек на графике соответствуют значениям рассматриваемой величины и влияющего на него фактора. Расположение точек показывает наличие и характер связи между двумя переменными (например, скорость и расход бензина, или выработанные часы и выход продукции). По полученным экспериментальным точкам могут быть определены и числовые характеристики связи между рассматриваемыми случайными величинами: коэффициент корреляции и коэффициенты регрессии. Диаграммы разброса (рассеяния)  Правила построения диаграммы разброса 1. Определить, между какими парами данных необходимо установить наличие и характер связи. Желательно не менее 25-30 пар данных. 2. Для сбора данных подготовить бланк таблицы (листок регистрации), предусмотрев в нем графы для порядкового номер наблюдения i; независимой переменной характеристики, называемой аргументом х; зависимой переменной, называемой функцией (откликом) у. 3. По результатам наблюдения заполнить листок регистрации данных. 4. По полученным данным построить график в координатах х-у и нанести на него данные. Длина осей, равная разности между максимальными и минимальными значениями для х и у, по вертикали и по горизонтали должна быть примерно одинаковой, тогда диаграмму будет легче читать. 5. Нанести на диаграмму все необходимые обозначения. Данные, отраженные на диаграмме, должны быть понятны любому человеку, а не только тому, кто делал диаграмму. В этом случае при осуществлении контроля причинных факторов х (откликов) характеристика у (функция) будет оставаться стабильной. Дополнительная информация: · Следует отметить, что если две переменные кажутся связанными, это не означает, что они таковыми являются. · Если данные не кажутся связанными, это не означает, что они не связаны: просто приведено недостаточно данных или данные следует разбить по классам и построить по каждому классу свою диаграмму, а возможно допущена большая ошибка при измерении и т. д. Достоинства метода Наглядность и простота оценки связей между двумя переменными. Недостатки метода К оценке диаграммы следует привлекать тех, кто владеет информацией о продукции, чтобы исключить неправильное использование этого инструмента. Ожидаемый результат Принятие решения о проведении необходимых мероприятий на основании анализа диаграммы разброса. Правила построения диаграммы разброса 1. Определить, между какими парами данных необходимо установить наличие и характер связи. Желательно не менее 25-30 пар данных. 2. Для сбора данных подготовить бланк таблицы (листок регистрации), предусмотрев в нем графы для порядкового номер наблюдения i; независимой переменной характеристики, называемой аргументом х; зависимой переменной, называемой функцией (откликом) у. 3. По результатам наблюдения заполнить листок регистрации данных. 4. По полученным данным построить график в координатах х-у и нанести на него данные. Длина осей, равная разности между максимальными и минимальными значениями для х и у, по вертикали и по горизонтали должна быть примерно одинаковой, тогда диаграмму будет легче читать. 5. Нанести на диаграмму все необходимые обозначения. Данные, отраженные на диаграмме, должны быть понятны любому человеку, а не только тому, кто делал диаграмму. В этом случае при осуществлении контроля причинных факторов х (откликов) характеристика у (функция) будет оставаться стабильной. Дополнительная информация: · Следует отметить, что если две переменные кажутся связанными, это не означает, что они таковыми являются. · Если данные не кажутся связанными, это не означает, что они не связаны: просто приведено недостаточно данных или данные следует разбить по классам и построить по каждому классу свою диаграмму, а возможно допущена большая ошибка при измерении и т. д. Достоинства метода Наглядность и простота оценки связей между двумя переменными. Недостатки метода К оценке диаграммы следует привлекать тех, кто владеет информацией о продукции, чтобы исключить неправильное использование этого инструмента. Ожидаемый результат Принятие решения о проведении необходимых мероприятий на основании анализа диаграммы разброса. | |

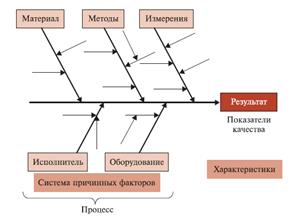

| Метод "Диаграмма Исикавы" |

|

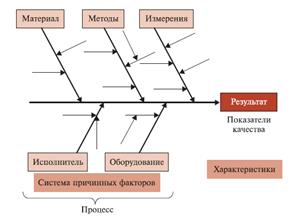

Другие названия метода: "Причинно-следственная диаграмма" ("рыбий скелет") Автор метода: К. Исикава (Япония), 1952 г. Назначение метода Применяется при разработке и непрерывном совершенствовании продукции. Диаграмма Исикавы - инструмент, обеспечивающий системный подход к к определению фактических причин возникновения проблем. Цель метода Изучить, отобразить и обеспечить технологию поиска истинных причин рассматриваемой проблемы для эффективного их разрешения. Суть метода Причинно-следственная диаграмма - это ключ к решению возникающих проблем. Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины. План действий В соответствии с известным принципом Парето, среди множества потенциальных причин (причинных факторов, по Исикаве), порождающих проблемы (следствие), лишь две-три являются наиболее значимыми, их поиск и должен быть организован. Для этого осуществляется: · сбор и систематизация всех причин, прямо или косвенно влияющих на исследуемую проблему; · группировка этих причин по смысловым и причинно-следственным блокам; · ранжирование их внутри каждого блока; · анализ получившейся картины. Особенности метода Причинно-следственная диаграмма ("рыбий скелет") Общие правила построения 1. Прежде чем приступать к построению диаграммы, все участники должны прийти к единому мнению относительно формулировки проблемы. 2. Изучаемая проблема записывается с правой стороны в середине чистого листа бумаги и заключается в рамку, к которой слева подходит основная горизонтальная стрелка - "хребет" (диаграмму Исикавы из-за внешнего вида часто называют "рыбьим скелетом"). 3. Наносятся главные причины (причины уровня 1), влияющие на проблему, - "большие кости". Они заключаются в рамки и соединяются наклонными стрелками с "хребтом". 4. Другие названия метода: "Причинно-следственная диаграмма" ("рыбий скелет") Автор метода: К. Исикава (Япония), 1952 г. Назначение метода Применяется при разработке и непрерывном совершенствовании продукции. Диаграмма Исикавы - инструмент, обеспечивающий системный подход к к определению фактических причин возникновения проблем. Цель метода Изучить, отобразить и обеспечить технологию поиска истинных причин рассматриваемой проблемы для эффективного их разрешения. Суть метода Причинно-следственная диаграмма - это ключ к решению возникающих проблем. Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины. План действий В соответствии с известным принципом Парето, среди множества потенциальных причин (причинных факторов, по Исикаве), порождающих проблемы (следствие), лишь две-три являются наиболее значимыми, их поиск и должен быть организован. Для этого осуществляется: · сбор и систематизация всех причин, прямо или косвенно влияющих на исследуемую проблему; · группировка этих причин по смысловым и причинно-следственным блокам; · ранжирование их внутри каждого блока; · анализ получившейся картины. Особенности метода Причинно-следственная диаграмма ("рыбий скелет") Общие правила построения 1. Прежде чем приступать к построению диаграммы, все участники должны прийти к единому мнению относительно формулировки проблемы. 2. Изучаемая проблема записывается с правой стороны в середине чистого листа бумаги и заключается в рамку, к которой слева подходит основная горизонтальная стрелка - "хребет" (диаграмму Исикавы из-за внешнего вида часто называют "рыбьим скелетом"). 3. Наносятся главные причины (причины уровня 1), влияющие на проблему, - "большие кости". Они заключаются в рамки и соединяются наклонными стрелками с "хребтом". 4.  Далее наносятся вторичные причины (причины уровня 2), которые влияют на главные причины ("большие кости"), а те, в свою очередь, являются следствием вторичных причин. Вторичные причины записываются и располагаются в виде "средних костей", примыкающих к "большим". Причины уровня 3, которые влияют на причины уровня 2, располагаются в виде "мелких костей", примыкающих к "средним", и т. д. (Если на диаграмме приведены не все причины, то одна стрелка оставляется пустой). 5. При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, так как цель схемы - отыскать наиболее правильный путь и эффективный способ решения проблемы. 6. Причины (факторы) оцениваются и ранжируются по их значимости, выделяя особо важные, которые предположительно оказывают наибольшее влияние на показатель качества. 7. В диаграмму вносится вся необходимая информация: ее название; наименование изделия; имена участников; дата и т. д. Дополнительная информация: · Процесс выявления, анализа и объяснения причин, является ключевым в структурировании проблемы и переходу к корректирующим действиям. · Задавая при анализе каждой причины вопрос "почему?", можно определить первопричину проблемы (по аналогии с выявлением главной функции каждого элемента объекта при функционально-стоимостном анализе). · Способ взглянуть на логику в направлении "почему?" состоит в том, чтобы рассматривать это направление в виде процесса постепенного раскрытия всей цепи последовательно связанных между собой причинных факторов, оказывающих влияние на проблему качества. Достоинства метода Диаграмма Исикавы позволяет: · стимулировать творческое мышление; · представить взаимосвязь между причинами и сопоставить их относительную важность. Недостатки метода · Не рассматривается логическая проверка цепочки причин, ведущих к первопричине, т. е. отсутствуют правила проверки в обратном направлении от первопричины к результатам. · Сложная и не всегда четко структурированная диаграмма не позволяет делать правильные выводы. Ожидаемый результат Получение информации, необходимой для принятия управляющих решений. Далее наносятся вторичные причины (причины уровня 2), которые влияют на главные причины ("большие кости"), а те, в свою очередь, являются следствием вторичных причин. Вторичные причины записываются и располагаются в виде "средних костей", примыкающих к "большим". Причины уровня 3, которые влияют на причины уровня 2, располагаются в виде "мелких костей", примыкающих к "средним", и т. д. (Если на диаграмме приведены не все причины, то одна стрелка оставляется пустой). 5. При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, так как цель схемы - отыскать наиболее правильный путь и эффективный способ решения проблемы. 6. Причины (факторы) оцениваются и ранжируются по их значимости, выделяя особо важные, которые предположительно оказывают наибольшее влияние на показатель качества. 7. В диаграмму вносится вся необходимая информация: ее название; наименование изделия; имена участников; дата и т. д. Дополнительная информация: · Процесс выявления, анализа и объяснения причин, является ключевым в структурировании проблемы и переходу к корректирующим действиям. · Задавая при анализе каждой причины вопрос "почему?", можно определить первопричину проблемы (по аналогии с выявлением главной функции каждого элемента объекта при функционально-стоимостном анализе). · Способ взглянуть на логику в направлении "почему?" состоит в том, чтобы рассматривать это направление в виде процесса постепенного раскрытия всей цепи последовательно связанных между собой причинных факторов, оказывающих влияние на проблему качества. Достоинства метода Диаграмма Исикавы позволяет: · стимулировать творческое мышление; · представить взаимосвязь между причинами и сопоставить их относительную важность. Недостатки метода · Не рассматривается логическая проверка цепочки причин, ведущих к первопричине, т. е. отсутствуют правила проверки в обратном направлении от первопричины к результатам. · Сложная и не всегда четко структурированная диаграмма не позволяет делать правильные выводы. Ожидаемый результат Получение информации, необходимой для принятия управляющих решений. | |

| Метод "Контрольные карты" |

|

Другие названия метода: "Контрольные карты Шухарта". Автор метода: У. Шухарт (США), 1924 г. Назначение метода Применяются везде, где требуется отслеживать состояние процесса во времени и воздействовать на процесс до того, как он выйдет из-под контроля. Контрольные карты - один из основных инструментов статистического контроля качества. Японский союз ученых и инженеров в 1979 г. включил контрольные карты в состав семи методов контроля качества. Цель метода Осуществлять оценку управляемости действующего процесса. В случае управляемости процесса - оценку его воспроизводимости. В случае статистически неуправляемого процесса осуществлять проведение корректирующего воздействия и проверку эффективности принятых мер. В период же запуска процесса осуществлять оценку возможностей процесса, т. е. способности удовлетворять техническим требованиям. Суть метода Контрольные карты (КК) - инструмент, позволяющий отслеживать ход процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований. План действий 1. Выбор показателя, плана выборки, типа карты. 2. Сбор данных. 3. Вычисление выборочных статистик, центральной линии, контрольных пределов. 4. Построение контрольной карты. 5. Оценка управляемости процесса. 6. Совершенствование системы. 7. Пересчет КК (при необходимости). Как правило, при анализе процессов метод КК используется совместно с гистограммами и методом расслаивания данных (стратификации). Другие названия метода: "Контрольные карты Шухарта". Автор метода: У. Шухарт (США), 1924 г. Назначение метода Применяются везде, где требуется отслеживать состояние процесса во времени и воздействовать на процесс до того, как он выйдет из-под контроля. Контрольные карты - один из основных инструментов статистического контроля качества. Японский союз ученых и инженеров в 1979 г. включил контрольные карты в состав семи методов контроля качества. Цель метода Осуществлять оценку управляемости действующего процесса. В случае управляемости процесса - оценку его воспроизводимости. В случае статистически неуправляемого процесса осуществлять проведение корректирующего воздействия и проверку эффективности принятых мер. В период же запуска процесса осуществлять оценку возможностей процесса, т. е. способности удовлетворять техническим требованиям. Суть метода Контрольные карты (КК) - инструмент, позволяющий отслеживать ход процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований. План действий 1. Выбор показателя, плана выборки, типа карты. 2. Сбор данных. 3. Вычисление выборочных статистик, центральной линии, контрольных пределов. 4. Построение контрольной карты. 5. Оценка управляемости процесса. 6. Совершенствование системы. 7. Пересчет КК (при необходимости). Как правило, при анализе процессов метод КК используется совместно с гистограммами и методом расслаивания данных (стратификации).  Правила построения контрольных карт При построении КК на оси ординат откладываются значения контролируемого параметра, а на оси абсцисс - время t взятия выборки (или ее номер). КК состоит обычно из трех линий. Центральная линия (ЦЛ) представляет собой требуемое среднее значение характеристики контролируемого параметра качества. Так, в случае (`x - R)-карты это будут номинальные значения `x и R, нанесенные на соответствующие карты. Две другие линии, одна из которых находится над центральной - верхний контрольный предел (ВКП), а другая под ней - нижний контрольный предел (НКП), представляют собой максимально допустимые пределы изменения значений контролируемой характеристики (показателя качества). Дополнительная информация: · Любая, пусть первоначально неэффективная КК, - необходимое средство для наведения порядка в контроле технологического процесса. · Для успешного внедрения на практике КК важно не только овладеть техникой их составления и ведения, но, что значительно важнее, научиться правильно "читать" карту. Достоинства метода · Указывает на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции. · Позволяет улучшить показатели качества и снизить затраты на его обеспечение. Недостатки метода Грамотное построение КК представляет собой сложную задачу и требует определенных знаний. Ожидаемый результат Получение объективной информации для принятия решений об эффективности процесса. Правила построения контрольных карт При построении КК на оси ординат откладываются значения контролируемого параметра, а на оси абсцисс - время t взятия выборки (или ее номер). КК состоит обычно из трех линий. Центральная линия (ЦЛ) представляет собой требуемое среднее значение характеристики контролируемого параметра качества. Так, в случае (`x - R)-карты это будут номинальные значения `x и R, нанесенные на соответствующие карты. Две другие линии, одна из которых находится над центральной - верхний контрольный предел (ВКП), а другая под ней - нижний контрольный предел (НКП), представляют собой максимально допустимые пределы изменения значений контролируемой характеристики (показателя качества). Дополнительная информация: · Любая, пусть первоначально неэффективная КК, - необходимое средство для наведения порядка в контроле технологического процесса. · Для успешного внедрения на практике КК важно не только овладеть техникой их составления и ведения, но, что значительно важнее, научиться правильно "читать" карту. Достоинства метода · Указывает на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции. · Позволяет улучшить показатели качества и снизить затраты на его обеспечение. Недостатки метода Грамотное построение КК представляет собой сложную задачу и требует определенных знаний. Ожидаемый результат Получение объективной информации для принятия решений об эффективности процесса. | |

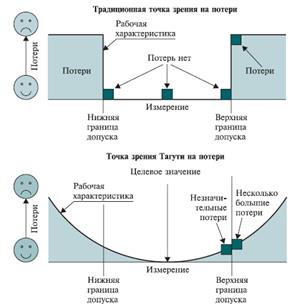

| Методы Тагути |

|

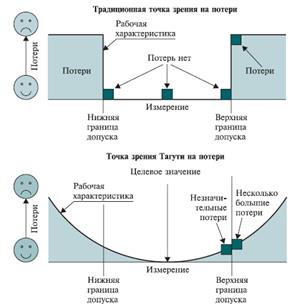

Назначение метода Применяются при проектировании продукции и в процессе ее производства. Методы Тагути - одини из методов управления качеством. Цель метода Обеспечение качества концепции (идеи), качества конструирования и качества производства. Суть метода Методы Тагути позволяют оценивать показатели качества продукции и определять потери качества, которые по мере отклонения текущих значений параметра от номинального, увеличиваются, в том числе и в пределах допуска. Методы Тагути используют новую систему назначения допусков и вводят управление по отклонениям от номинального значения с использованием упрощенных методов статистической обработки. План действий 1. Изучение состояния дел с качеством и эффективностью продукции. 2. Определение базовой концепции работоспособной модели объекта или схемы производственного процесса (системное проектирование). Устанавливаются исходные значения параметров продукции или процесса. 1. Определение уровней управляемых факторов, которые минимизируют чувствительность ко всем факторам помех (параметрическое проектирование). На этом этапе допуски полагаются столь широкими, что производственные затраты оказываются малыми. 2. Расчет допустимых отклонений вблизи номинальных значений, достаточных для уменьшения отклонений продукции (проектирование допусков). Особенности метода Качество продукции не может быть улучшено до тех пор, пока не будут определены и измерены показатели качества. В основе введенного Г. Тагути трехстадийного подхода к установлению номинальных значений параметров продукции и процесса, а также допусков на них, лежит понятие об идеальности целевой функции объекта, с которой сравниваются функциональные возможности реального объекта. На основе методов Тагути вычисляют разницу между идеальным и реальным объектами и стремятся сократить ее до минимума, обеспечивая тем самым улучшение качества. Назначение метода Применяются при проектировании продукции и в процессе ее производства. Методы Тагути - одини из методов управления качеством. Цель метода Обеспечение качества концепции (идеи), качества конструирования и качества производства. Суть метода Методы Тагути позволяют оценивать показатели качества продукции и определять потери качества, которые по мере отклонения текущих значений параметра от номинального, увеличиваются, в том числе и в пределах допуска. Методы Тагути используют новую систему назначения допусков и вводят управление по отклонениям от номинального значения с использованием упрощенных методов статистической обработки. План действий 1. Изучение состояния дел с качеством и эффективностью продукции. 2. Определение базовой концепции работоспособной модели объекта или схемы производственного процесса (системное проектирование). Устанавливаются исходные значения параметров продукции или процесса. 1. Определение уровней управляемых факторов, которые минимизируют чувствительность ко всем факторам помех (параметрическое проектирование). На этом этапе допуски полагаются столь широкими, что производственные затраты оказываются малыми. 2. Расчет допустимых отклонений вблизи номинальных значений, достаточных для уменьшения отклонений продукции (проектирование допусков). Особенности метода Качество продукции не может быть улучшено до тех пор, пока не будут определены и измерены показатели качества. В основе введенного Г. Тагути трехстадийного подхода к установлению номинальных значений параметров продукции и процесса, а также допусков на них, лежит понятие об идеальности целевой функции объекта, с которой сравниваются функциональные возможности реального объекта. На основе методов Тагути вычисляют разницу между идеальным и реальным объектами и стремятся сократить ее до минимума, обеспечивая тем самым улучшение качества.  Согласно традиционной точке зрения все значения в пределах допусков одинаково хороши. Г. Тагути считает, что каждый раз при отклонении характеристики от целевого значения, происходят некоторые потери. Чем больше отклонение, тем большие потери. Г. Тагути предложил разделять переменные, влияющие на рабочие характеристики продукции и процесса, на две группы так, чтобы в одной из них оказались факторы, ответственные за основной отклик (номинал), а во второй - ответственные за разброс. Для выявления этих групп Г. Тагути вводит новый обобщенный отклик - "отношение сигнал/шум". Задача заключается в том, чтобы уменьшить чувствительность продукции и процессов к неконтролируемым факторам, или шумам. Концепция Тагути включает принцип робастного (устойчивого) проектирования и функцию потерь качества. Функция потерь по Тагути различает изделия внутри допуска в зависимости от их близости к номиналу (целевому значению). Технологической основой робастного проектирования служит планирование эксперимента. Основные методы, разработанные или адаптированные Г. Тагути 1. Планирование экспериментов. 2. Управление процессами посредством отслеживания расходов с помощью функции потерь качества. 3. Развитие и реализация робастного управления процессами. 4. Целенаправленная оптимизация продукции и процессов до производства (контроль до запуска процесса). 5. Применение обобщенной философии качества Тагути для обеспечения оптимального качества продукции, услуг, процессов и систем. Достоинства Обеспечение конкурентных преимуществ за счет одновременного улучшения качества и снижения себестоимости продукции. Недостатки Широкое применение методов Тагути в управлении процессами, на базе вероятностно-статистических методов, не в се г да корректно в условиях высокой динамики требований к объектам оценивания и отсутствия аналогов. Ожидаемый результат Выпуск конкурентоспособной продукции. Согласно традиционной точке зрения все значения в пределах допусков одинаково хороши. Г. Тагути считает, что каждый раз при отклонении характеристики от целевого значения, происходят некоторые потери. Чем больше отклонение, тем большие потери. Г. Тагути предложил разделять переменные, влияющие на рабочие характеристики продукции и процесса, на две группы так, чтобы в одной из них оказались факторы, ответственные за основной отклик (номинал), а во второй - ответственные за разброс. Для выявления этих групп Г. Тагути вводит новый обобщенный отклик - "отношение сигнал/шум". Задача заключается в том, чтобы уменьшить чувствительность продукции и процессов к неконтролируемым факторам, или шумам. Концепция Тагути включает принцип робастного (устойчивого) проектирования и функцию потерь качества. Функция потерь по Тагути различает изделия внутри допуска в зависимости от их близости к номиналу (целевому значению). Технологической основой робастного проектирования служит планирование эксперимента. Основные методы, разработанные или адаптированные Г. Тагути 1. Планирование экспериментов. 2. Управление процессами посредством отслеживания расходов с помощью функции потерь качества. 3. Развитие и реализация робастного управления процессами. 4. Целенаправленная оптимизация продукции и процессов до производства (контроль до запуска процесса). 5. Применение обобщенной философии качества Тагути для обеспечения оптимального качества продукции, услуг, процессов и систем. Достоинства Обеспечение конкурентных преимуществ за счет одновременного улучшения качества и снижения себестоимости продукции. Недостатки Широкое применение методов Тагути в управлении процессами, на базе вероятностно-статистических методов, не в се г да корректно в условиях высокой динамики требований к объектам оценивания и отсутствия аналогов. Ожидаемый результат Выпуск конкурентоспособной продукции. | |

| Метод анализа видов и последствий отказов |

|

Другие названия метода: "Метод FMEA", "Анализ видов и последствий потенциальных дефектов. 60-е годы XX в. Назначение метода Применяется при разработке и непрерывном совершенствовании продукции и процессов. Метод FMEA - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции. Цель метода Повысить качество и обеспечить устойчивое, эффективное производство конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них. Суть метода FMEA (Failure Mode and Effects Analysis) - систематизированная совокупность мероприятий, позволяющих: · выявить потенциальные дефекты и варианты отказов, которые могут возникнуть при применении продукции или функционировании процесса; · определить основные причины их появления и возможные последствия; · выработать действия по устранению этих причин или предотвращению возможных последствий. План действий 1. Распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий. 2. Определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов. 3. Документирование всех этих мероприятий. Особенности метода Правила эффективного применения метода FMEA Технология проведения FMEA-анализа включает два основных этапа: · этап построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы; · этап исследования моделей. На этапе исследования моделей: 1. анализируется процесс; 2. проводится обратная мозговая атака; 3. составляется список возможных последствий (S) каждого отказа; 4. каждое последствие, в соответствии с его серьезностью, оценивается экспертами обычно по 10-балльной шкале (при этом 10 соответствует самым тяжким последствиям); 5. вероятность возникновения последствия (O) оценивается по 10-балльной шкале; 6. вероятность обнаружения отказа и его последствий (D) также оценивается по 10-балльной шкале; 7. для каждого последствия вычисляется коэффициент приоритетности риска - R (Risk Priority Number - RPN); 8. выбираются отказы, над которыми предстоит работать; 9. принимаются меры для устранения или сокращения отказов с высоким показателем риска; 10. рассчитывается новый показатель риска с учетом разработанных мероприятий. Результаты анализа заносятся в специальную таблицу. Схема FMEA-анализа Другие названия метода: "Метод FMEA", "Анализ видов и последствий потенциальных дефектов. 60-е годы XX в. Назначение метода Применяется при разработке и непрерывном совершенствовании продукции и процессов. Метод FMEA - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции. Цель метода Повысить качество и обеспечить устойчивое, эффективное производство конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них. Суть метода FMEA (Failure Mode and Effects Analysis) - систематизированная совокупность мероприятий, позволяющих: · выявить потенциальные дефекты и варианты отказов, которые могут возникнуть при применении продукции или функционировании процесса; · определить основные причины их появления и возможные последствия; · выработать действия по устранению этих причин или предотвращению возможных последствий. План действий 1. Распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий. 2. Определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов. 3. Документирование всех этих мероприятий. Особенности метода Правила эффективного применения метода FMEA Технология проведения FMEA-анализа включает два основных этапа: · этап построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы; · этап исследования моделей. На этапе исследования моделей: 1. анализируется процесс; 2. проводится обратная мозговая атака; 3. составляется список возможных последствий (S) каждого отказа; 4. каждое последствие, в соответствии с его серьезностью, оценивается экспертами обычно по 10-балльной шкале (при этом 10 соответствует самым тяжким последствиям); 5. вероятность возникновения последствия (O) оценивается по 10-балльной шкале; 6. вероятность обнаружения отказа и его последствий (D) также оценивается по 10-балльной шкале; 7. для каждого последствия вычисляется коэффициент приоритетности риска - R (Risk Priority Number - RPN); 8. выбираются отказы, над которыми предстоит работать; 9. принимаются меры для устранения или сокращения отказов с высоким показателем риска; 10. рассчитывается новый показатель риска с учетом разработанных мероприятий. Результаты анализа заносятся в специальную таблицу. Схема FMEA-анализа  Дополнительная информация: Метод FMEA хорошие результаты дает при использовании в комбинации с функционально-стоимостным анализом. ПРОВЕДЕНИЕ FMEA-АНАЛИЗА БЕЗ РАЗРАБОТКИ И РЕАЛИЗАЦИИ СООТВЕТСТВУЮЩИХ МЕРОПРИЯТИЙ ПО УСТРАНЕНИЮ ДЕФЕКТОВ НЕ ИМЕЕТ СМЫСЛА. Достоинства метода FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие. Помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей. Достаточно просто осваивается специалистами. Недостатки метода Применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей. Ожидаемый результат Исключение или уменьшение вероятности возникновения потенциальных дефектов и (или) отказов в продукции и процессах ее изготовления на таких важнейших стадиях жизненного цикла продукции, как ее разработка и подготовка к производству. Дополнительная информация: Метод FMEA хорошие результаты дает при использовании в комбинации с функционально-стоимостным анализом. ПРОВЕДЕНИЕ FMEA-АНАЛИЗА БЕЗ РАЗРАБОТКИ И РЕАЛИЗАЦИИ СООТВЕТСТВУЮЩИХ МЕРОПРИЯТИЙ ПО УСТРАНЕНИЮ ДЕФЕКТОВ НЕ ИМЕЕТ СМЫСЛА. Достоинства метода FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие. Помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей. Достаточно просто осваивается специалистами. Недостатки метода Применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей. Ожидаемый результат Исключение или уменьшение вероятности возникновения потенциальных дефектов и (или) отказов в продукции и процессах ее изготовления на таких важнейших стадиях жизненного цикла продукции, как ее разработка и подготовка к производству. | |

Другие названия метода: Метод KJ, (Метод "Кей Джи") Автор метода: Дзиро Кавакита (Япония), 1967 г. Назначение метода Применяется для систематизирования большого числа ассоциативно связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму сродства в состав семи методов управления качеством. Цель метода Систематизация и упорядочение идей, потребительских требований или мнений членов групп, высказанных в связи с решением какой-либо проблемы. Суть метода Диаграмма сродства обеспечивает общее планирование. Это творческий инструмент, который помогает уяснить нерешенные проблемы, раскрывая ранее невидимые связи между отдельными частями информации или идеями, путем сбора из разных источников бессистемно изложенных устных данных и их анализа по принципу взаимного сродства (ассоциативной близости). План действий 1. Сформировать команду из специалистов, владеющих вопросами по обсуждаемой теме. 2. Сформулировать вопрос или проблему в виде развернутого предложения. 3. Провести "мозговую атаку", связную с основными причинами существования проблемы или ответов на поставленные вопросы. 4. Зафиксировать все высказывания на карточках, сгруппировать родственные данные по направлениям и присвоить заголовки каждой группе. Попробовать объединить какие-либо из них под общим заголовком, создавая иерархию. Особенности метода Диаграмма сродства Рекомендации: 1. При формулировании темы для обсуждения использовать "правило 7 плюс или минус 2". Предложение должно иметь не менее 5 и не более 9 слов, включая глагол и существительное. 2. При проведении "мозговой атаки" использовать стандартную методику. 3. Каждая формулировка записывается на отдельную карточку. 4. Если карточка может быть отнесена больше чем к одной группировке, следует сделать копии.

Другие названия метода: Метод KJ, (Метод "Кей Джи") Автор метода: Дзиро Кавакита (Япония), 1967 г. Назначение метода Применяется для систематизирования большого числа ассоциативно связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму сродства в состав семи методов управления качеством. Цель метода Систематизация и упорядочение идей, потребительских требований или мнений членов групп, высказанных в связи с решением какой-либо проблемы. Суть метода Диаграмма сродства обеспечивает общее планирование. Это творческий инструмент, который помогает уяснить нерешенные проблемы, раскрывая ранее невидимые связи между отдельными частями информации или идеями, путем сбора из разных источников бессистемно изложенных устных данных и их анализа по принципу взаимного сродства (ассоциативной близости). План действий 1. Сформировать команду из специалистов, владеющих вопросами по обсуждаемой теме. 2. Сформулировать вопрос или проблему в виде развернутого предложения. 3. Провести "мозговую атаку", связную с основными причинами существования проблемы или ответов на поставленные вопросы. 4. Зафиксировать все высказывания на карточках, сгруппировать родственные данные по направлениям и присвоить заголовки каждой группе. Попробовать объединить какие-либо из них под общим заголовком, создавая иерархию. Особенности метода Диаграмма сродства Рекомендации: 1. При формулировании темы для обсуждения использовать "правило 7 плюс или минус 2". Предложение должно иметь не менее 5 и не более 9 слов, включая глагол и существительное. 2. При проведении "мозговой атаки" использовать стандартную методику. 3. Каждая формулировка записывается на отдельную карточку. 4. Если карточка может быть отнесена больше чем к одной группировке, следует сделать копии.  Примечание. Карточки, не вошедшие ни в какую группировку, составляют остаток. Как правило, это 4 или 5 карточек. Дополнительная информация: Диаграмма сродства используется в работе не с конкретными числовыми данными, а со словесными высказываниями. Диаграмму сродства следует применять, главным образом, когда: · необходимо систематизировать большое количество информации (различных идей, разных точек зрения и т. д.); · ответ или решение не всем абсолютно очевиден; · принятие решения требует согласия среди членов команды (а воз- можно, и среди других заинтересованных лиц), чтобы эффективно работать. Достоинства метода Раскрывает родство между различными частями информации. Процедура создания диаграммы сродства позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода При наличии большого числа объектов (начиная с нескольких десятков) инструменты творчества, в основе которых лежат ассоциативные способности человека, уступают инструментам логического анализа. Диаграмма сродства - первый из инструментов среди семи методов управления качеством, который способствует выяснению более точного понимания проблемы и позволяет выявлять основные нарушения процесса путем сбора, обобщения и анализа большого числа устных данных на основе родственных (близких) отношений между каждым элементом. Ожидаемый результат Новое понимание требований и проблемных вопросов, и новые решения старых проблем.

Примечание. Карточки, не вошедшие ни в какую группировку, составляют остаток. Как правило, это 4 или 5 карточек. Дополнительная информация: Диаграмма сродства используется в работе не с конкретными числовыми данными, а со словесными высказываниями. Диаграмму сродства следует применять, главным образом, когда: · необходимо систематизировать большое количество информации (различных идей, разных точек зрения и т. д.); · ответ или решение не всем абсолютно очевиден; · принятие решения требует согласия среди членов команды (а воз- можно, и среди других заинтересованных лиц), чтобы эффективно работать. Достоинства метода Раскрывает родство между различными частями информации. Процедура создания диаграммы сродства позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода При наличии большого числа объектов (начиная с нескольких десятков) инструменты творчества, в основе которых лежат ассоциативные способности человека, уступают инструментам логического анализа. Диаграмма сродства - первый из инструментов среди семи методов управления качеством, который способствует выяснению более точного понимания проблемы и позволяет выявлять основные нарушения процесса путем сбора, обобщения и анализа большого числа устных данных на основе родственных (близких) отношений между каждым элементом. Ожидаемый результат Новое понимание требований и проблемных вопросов, и новые решения старых проблем.

Другие названия метода: "Граф связей", "Диаграмма взаимосвязей". Назначение метода Применяется для систематизирования большого количества логически связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму связей в состав семи методов управления качеством. Цель метода Выявление связей между причинами возникновения проблемы и выбор приоритетов для приложения усилий в те области, которые принесут наибольшую отдачу в решение проблемы. Суть метода Диаграмма связей - инструмент, позволяющий выявлять логические связи между основной идеей, проблемой и различными факторами влияния. Диаграмма связей обеспечивает общее планирование и помогает уяснить нерешенные проблемы, раскрывая ранее невидимые причинные связи между отдельными частями информации путем их графического представления. План действий В основе диаграммы лежит примерно тот же подход, что и при построении диаграммы сродства: · формируется команда из специалистов, владеющих вопросами по обсуждаемой теме; · формулируется проблема, которую необходимо разрешить, или результат, которого следует добиться; · определяются звенья, которые связывают отдельные факторы, оказывающие влияние на проблему, и строится диаграмма связей; · далее команда должна обсудить построенную диаграмму связей и выявить главные причины, влияющие на проблему. Особенности метода На практике с помощью построения и анализа диаграммы связей, являющегося логическим инструментом, стараются уточнить и улучшить группирование данных диаграммы сродства, которая сама по себе - инструмент творческий. Это вызвано тем, что при наличии большого числа объектов (начиная с нескольких десятков) наши ассоциативные способности начинают уступать инструментам логического анализа. Диаграммы связей фактически выполняют ту же задачу, что и диаграммы сродства. Диаграмма связей (на примере, раскрывающим причину появления ошибок при наборе текста)

Другие названия метода: "Граф связей", "Диаграмма взаимосвязей". Назначение метода Применяется для систематизирования большого количества логически связанной информации. Японский союз ученых и инженеров в 1979 г. включил диаграмму связей в состав семи методов управления качеством. Цель метода Выявление связей между причинами возникновения проблемы и выбор приоритетов для приложения усилий в те области, которые принесут наибольшую отдачу в решение проблемы. Суть метода Диаграмма связей - инструмент, позволяющий выявлять логические связи между основной идеей, проблемой и различными факторами влияния. Диаграмма связей обеспечивает общее планирование и помогает уяснить нерешенные проблемы, раскрывая ранее невидимые причинные связи между отдельными частями информации путем их графического представления. План действий В основе диаграммы лежит примерно тот же подход, что и при построении диаграммы сродства: · формируется команда из специалистов, владеющих вопросами по обсуждаемой теме; · формулируется проблема, которую необходимо разрешить, или результат, которого следует добиться; · определяются звенья, которые связывают отдельные факторы, оказывающие влияние на проблему, и строится диаграмма связей; · далее команда должна обсудить построенную диаграмму связей и выявить главные причины, влияющие на проблему. Особенности метода На практике с помощью построения и анализа диаграммы связей, являющегося логическим инструментом, стараются уточнить и улучшить группирование данных диаграммы сродства, которая сама по себе - инструмент творческий. Это вызвано тем, что при наличии большого числа объектов (начиная с нескольких десятков) наши ассоциативные способности начинают уступать инструментам логического анализа. Диаграммы связей фактически выполняют ту же задачу, что и диаграммы сродства. Диаграмма связей (на примере, раскрывающим причину появления ошибок при наборе текста)  Правила построения диаграммы связей 1. Каждую проблему записать на карточке. В центре листа следует расположить карточку с формулировкой проблемы, которую необходимо разрешить, выделив ее каким-либо образом. Далее на этом же листе необходимо разместить основные причины, влияющие на результат. Родственные причины следует размещать рядом друг с другом. 2. Затем следует выявить связи между причинами и результатами, задавая вопрос: "Имеется ли между этими двумя событиями связь?" Если имеется, то следует уточнить: "Почему это событие является причиной возникновения другого события?" 3. При рассмотрении проблемы, имеющей большое число причин, следует сначала установить связи между родственными причинами. В случае, когда причин, вызывающих проблему не так много, связи между всеми причинами и формулировкой проблемы рассматриваются в произвольной последовательности. 4. Все выявленные связи обозначить стрелками, показывая направление влияния. 5. После выявления взаимосвязей между всеми событиями, подсчитывается число стрелок, исходящих из каждого и входящих в каждое событие. Событие с наибольшим числом исходящих стрелок является исходным. Обычно выделяют два или три исходных события и решают, на каком из них следует сконцентрировать усилия в первую очередь. При этом учитываются различные факторы, например, имеющиеся ограничения, ресурсы, опыт. Рекомендации Старайтесь, чтобы события различались существенно. Если значимость или суть событий будут похожими, то трудно определить, какое из них является исходным. · Не используйте двунаправленных стрелок. · Не возвращайтесь к связям, которые вы уже рассмотрели. · Не откладывайте рассмотрение трудных вопросов на более позднее время. · Не сдавайтесь, пока не достигнете согласия. · Завершите работу в один прием. Не отступайте, пока не дойдете до конца. Памятка. Работа не с конкретными числовыми данными, а со словесными высказываниями. Достоинства метода Наглядность, простота освоения и применения. Процедура создания диаграммы связей позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода Низкая эффективность при проведении анализа сложных процессов. Ожидаемый результат Выявление логических связей между причинами возникновения проблемы и определение звеньев, которые ведут к решению проблемы. А.М. Кузьмин

Правила построения диаграммы связей 1. Каждую проблему записать на карточке. В центре листа следует расположить карточку с формулировкой проблемы, которую необходимо разрешить, выделив ее каким-либо образом. Далее на этом же листе необходимо разместить основные причины, влияющие на результат. Родственные причины следует размещать рядом друг с другом. 2. Затем следует выявить связи между причинами и результатами, задавая вопрос: "Имеется ли между этими двумя событиями связь?" Если имеется, то следует уточнить: "Почему это событие является причиной возникновения другого события?" 3. При рассмотрении проблемы, имеющей большое число причин, следует сначала установить связи между родственными причинами. В случае, когда причин, вызывающих проблему не так много, связи между всеми причинами и формулировкой проблемы рассматриваются в произвольной последовательности. 4. Все выявленные связи обозначить стрелками, показывая направление влияния. 5. После выявления взаимосвязей между всеми событиями, подсчитывается число стрелок, исходящих из каждого и входящих в каждое событие. Событие с наибольшим числом исходящих стрелок является исходным. Обычно выделяют два или три исходных события и решают, на каком из них следует сконцентрировать усилия в первую очередь. При этом учитываются различные факторы, например, имеющиеся ограничения, ресурсы, опыт. Рекомендации Старайтесь, чтобы события различались существенно. Если значимость или суть событий будут похожими, то трудно определить, какое из них является исходным. · Не используйте двунаправленных стрелок. · Не возвращайтесь к связям, которые вы уже рассмотрели. · Не откладывайте рассмотрение трудных вопросов на более позднее время. · Не сдавайтесь, пока не достигнете согласия. · Завершите работу в один прием. Не отступайте, пока не дойдете до конца. Памятка. Работа не с конкретными числовыми данными, а со словесными высказываниями. Достоинства метода Наглядность, простота освоения и применения. Процедура создания диаграммы связей позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода Низкая эффективность при проведении анализа сложных процессов. Ожидаемый результат Выявление логических связей между причинами возникновения проблемы и определение звеньев, которые ведут к решению проблемы. А.М. Кузьмин

Другие названия метода: Авторы метода: В. Парето (Италия), 1897 г, М. Лоренц (США), 1979 г. Назначение метода Применяется практически в любых областях деятельности. Японский союз ученых и инженеров в 1979 г. включил диаграмму Парето в состав семи методов контроля качества. Цель метода Выявление проблем, подлежащих первоочередному решению. Суть метода Диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем. Различают два вида диаграмм Парето: 1. по результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности; 2. по причинам - используется для выявления главной причины проблем, возникающих в ходе производства. План действий · Определить проблему, которую надлежит решить. · Учесть все факторы (признаки), относящиеся к исследуемой проблеме. · Выявить первопричины, которые создают наибольшие трудности, собрать по ним данные и проранжировать их. · Построить диаграмму Парето, которая объективно представит фактическое положение дел в понятной и наглядной форме. · Провести анализ диаграммы Парето. Особенности метода Принцип Парето (принцип 20/80) означает, что 20% усилий дают 80% результата, а остальные 80% усилий - лишь 20% результата. Общие правила построения диаграммы Парето 1. Решить, какие проблемы (причины проблем) надлежит исследовать, какие данные собирать и как их классифицировать. 2. Разработать формы для регистрации исходных данных (например, контрольный листок). 3.