Рассчитать коэффициент закрепления операций и определить тип производства по одному из вариантов задания таблицы 4.

Таблица 4-Условия задачи по вариантам

| № варианта | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Количество рабочих мест (р) | 42 | 29 | 31 | 17 | 18 | 35 | 7 | 19 | 27 | 49 |

| Количество технологических операций(о) | 1300 | 209 | 520 | 816 | 17 | 339 | 22 | 8 | 820 | 833 |

Одной из характеристик производства является коэффициент закрепления операций, который представляет собой отношение числа всех технологических операций, выполняемых в течение месяца к числу рабочих мест.

Условной границей между разновидностями серийного производства является коэффициент закрепления операций.

Для мелкосерийного 20 ≤ коэффициент закрепления операций ≤ 40

Для среднесерийного 10 ≤ коэффициент закрепления операций ≤ 20

Для крупносерийного 1 ≤ коэффициент закрепления операций ≤ 10

В условиях массового производства коэффициент закрепления операций = 1.

Коэффициент закрепления операций устанавливаем по формуле:

(1)

Где о- количество технологических операций;

Р- количество рабочих мест.

Полученное при расчете значение показывает, что в среднем такое количество операций закреплено за каждым рабочим местом на участке.

Задание 2. Определение показателей технологичности конструкции изделия, детали (по индивидуальному заданию)

А. Определите самый выгодный метод производства заготовки для каждой из деталей и сделайте вывод по данным, приведенным в таблице 5.

Таблица 5-Данные задания № 2а

| № детали | Масса детали, кг | штамповка | отливка | поковка |

| 1 | 1,15 | 1,42 | - | 1,64 |

| 2 | 0,45 | 0,6 | 0,85 | - |

| 3 | 6,2 | 6,5 | 8,0 | 9,2 |

| 4 | 9,3 | - | 12,3 | 16,2 |

| 5 | 3,1 | 3,45 | 6,6 | 5,1 |

Коэффициент использования материала Ким является важнейшим относительным показателем технологичности, характеризующим эффективность использования материальных ресурсов при производстве изделия. Он определяется как отношение количества (массы) материала в готовой продукции к количеству (массе) вводимого в технологический процесс материала

(2)

(2)

где М — количество (масса, определяемая по весу) материала в готовом изделии;

М в— количество (масса) материала, введенного в технологический процесс (заготовки).

Приемлемым считается Ким от 0,5 до 0,7.

Б. Рассчитайте коэффициент трудоемкости сборочного процесса и определите самые технологичные для каждого из видов производства (таблица 6).

Таблица 6 –Данные задания 2Б

| единичное пр-во | серийное пр-во | массовое пр-во | ||||

| Тс6 | Tобр | Тс6 | Tобр | Тс6 | Tобр | |

| 1 | 190 | 300 | 300 | 857 | 340 | 1300 |

| 2 | 316 | 540 | 318 | 790 | 520 | 1550 |

| 3 | 210 | 430 | 410 | 1020 | 390 | 900 |

| 4 | 300 | 712 | 510 | 1300 | 416 | 1440 |

| 5 | 160 | 350 | 380 | 810 | 480 | 1460 |

| 6 | 280 | 600 | 160 | 425 | 280 | 1110 |

Технологичность сборки изделия характеризуется коэффициентом трудоемкости сборочного процесса:

(3)

(3)

, где Тс6 и Tоб — трудоемкости сборки изделия и обработки деталей (сборочных единиц).

Коэффициент трудоемкости сборки для единичного и мелкосерийного производства составляет около 0,5, при серийном производстве он 0,3—0,4, а при массовом производстве 0,25—0,3. Чем меньше значение коэффициента Ктр, тем технологичнее процесс сборки.

Задание 3 Анализ конструктивно-технологических свойств детали, исходя из ее служебного назначения

Провести количественную оценку технологичности детали на основании известных данных (по одному из вариантов задания таблицы 6).

Таблица 6-Варианты задания 3

| № варианта | Количество поверхностей детали Qэ | Количество унифицированных элементов Qу.э. | Масса, кг | Трудоемкость, мин | Себестоимость. Руб. | Средний квалитет точности Aср | Средняя шероховатость Бср мкм | |||

| Детали mд | Заготовки mз | Детали Tи | Базового Аналога Tб.и | Детали Cт | Базового аналога Cб.т | |||||

| 1 | 19 | 12 | 0.8 | 1,1 | 28 | 31 | 1,7 | 2,1 | 8 | 0,63 |

| 2 | 28 | 17 | 0,3 | 0,4 | 16 | 24 | 0,9 | 1,3 | 9,5 | 3,2 |

| 3 | 73 | 45 | 3,1 | 3,8 | 78 | 86 | 3,4 | 4,1 | 7,3 | 1,1 |

| 4 | 41 | 27 | 0,2 | 0,4 | 31 | 39 | 1,2 | 1,4 | 6,8 | 0,4 |

| 5 | 55 | 40 | 4,8 | 5,5 | 68 | 89 | 4,8 | 5.3 | 7,9 | 2,5 |

| 6 | 30 | 19 | 0,8 | 0,4 | 18 | 26 | 0,9 | 1,3 | 9,5 | 3,2 |

Количественная оценка технологичности конструкции основана на системе показателей технологичности, которые являются критериям технологичности.

Уровень технологичности конструкции изделия КУТ определяется как отношение достигнутого показателя технологичности КРАСЧ к базовому значению показателя КБ, заданного

в техническом задании.

(4)

(4)

Чем больше значение уровня технологичности конструкции детали (изделия), тем выше ее технологичность при изготовлении. Уровень технологичности может определяться по одному или нескольким частным и комплексным показателям, принятым в качестве критериев оценки технологичности конструкции в техническом задании на изделие.

Показатель унификации детали, который характеризуется коэффициентом унификации конструктивных элементов

(5)

(5)

где Еун – количество унифицированных и стандартных элементов в конструкции детали;

Еобщ – общее количество элементов детали.

К унифицированным поверхностям относятся стандартные канавки, фаски, центровочные гнезда, зубчатые, шлицевые, шпоночные поверхности; гладкие цилиндрические и плоские поверхности, если их номинальный размер принадлежит одному из рядов номинальных линейных размеров и допуск размера назначен по квалитетам. Базовое значение показателя Ку=0,8. Чем больше унифицированных поверхностей, тем выше коэффициент унификации, следовательно, повышается технологичность детали.

Показатель материалоемкости, который характеризуется коэффициентом использования материала (см. формулу 2). Базовое значение показателя Ким=0,62.

Показатели трудоемкости, которые характеризуется следующими коэффициентами:

- коэффициентом точности обработки

(6)

(6)

(7)

(7)

где Тср- средний квалитет точности;

Тi – квалитет точности i‑той поверхности,

ni – число размеров или поверхностей для каждого квалитета точности.

Базовое значение среднего квалитета точности – 14. Чем выше коэффициент точности, тем с меньшей точностью обрабатывается деталь, следовательно, технологичность повышается. Базовое значение показателя Кт =1.

- коэффициентом шероховатости поверхностей

(8)

(8)

(9)

(9)

Где Кш- коэффициент шероховатости;

Raср-среднее значение шероховатости;

Rаi – параметр шероховатости i‑той поверхности, мкм,

ni – число размеров или поверхностей для каждого параметра

где – класс шероховатости поверхности (согласно ГОСТ 2789-73);

Чем выше коэффициент шероховатости, тем «грубее» обрабатывается деталь, тем технологичнее конструкция.Базовое значение показателя Кш = 1.

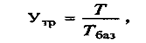

Сравнительная трудоемкость характеризует уровень трудозатрат Утр и определяется по формуле:

(10)

(10)

где Tбаз — базовая трудоемкость, принятая для сравнения при оценке уровня технологичности по трудоемкости изготовления изделия.

Сравнительная себестоимость или уровень себестоимости Ус определяется по отношению к базовому показателю себестоимости Сб, принятому или заданному для сравнительной оценки технологичности по данному параметру

(11)

(11)

Сравнивая фактически достигнутые показатели технологичности детали с базовыми, численное значение показателей технологичности позволяет оценить, насколько конструкция детали рациональна и приближается к идеальной.

Задание 4. Расчет уровня качества сборной конструкции по заданным показателям.

1. Выберите показатели качества универсально-сборной оснастки (ГОСТ 4.443-86),

¾ не включаемые в техническое задание,

¾ не включаемые в стандарты, но применяющиеся при разработке технических условий,

¾ назовите группы показателей качества, подлежащих определению регистрационным методом.

2. Определите уровень стандартизации для нескольких видов универсально-сборной оснастки по данным таблицы 7.

Таблица 7-Данные задания 4

| Количество частей | 1 | 2 | 3 | 4 |

| стандартизованных | 190 | 170 | 124 | 71 |

| унифицированных | 514 | 320 | 190 | 66 |

| оригинальных | 90 | 36 | 15 | 4 |

Определите, какой из УСО имеет более высокий показатель уровня стандартизации.

Задание 5. Изучение обозначений баз на картах эскизов по ГОСТ 3.1107-81 ЕСТД. Опоры, зажимы и установочные устройства. Графические обозначения.

Выполнение данного задания не требует оформления.

Задание 6. Выбор и описание приспособления по индивидуальному заданию.

Выбрать и описать приспособление и разработать схему базирования детали по одному из вариантов задания.

В.1 -при сверлении 2-х отверстий Ø10мм. в плите (рисунок 1)

В.2- при фрезеровании шпоночного паза (рисунок 2)

В.3-при фрезеровании поверхности «А» (рисунок 3)

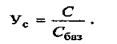

В.4-при сверлении отверстия Ød, выдерживая размер К (рисунок 4).

Рисунок 1-Плита Рисунок 2-Вал ступенчатый

Рисунок 3 Рисунок 4

Задание 7. Заполнение таблицы сравнительных характеристик приспособлений для обработки деталей (с использованием правила шести точек).

Составьте и заполните таблицу сравнительных характеристик приспособлений для обработки деталей.

Чтобы осуществить обработку заготовки на станке, ее необходимо закрепить на нем, предварительно выбрав базы. Под базированием понимают придание заготовке требуемого положения относительно станка и инструмента. От правильности базирования зависит точность обработки. При разработке схемы базирования решают вопросы выбора и размещения опорных точек. Базы назначаются исходя из условий:

- правило «6 точек» Для лишения детали шести степеней свободы необходимо и достаточно иметь шесть опорных точек, расположенных в трех взаимоперпендикулярных плоскостях (полная схема базирования);

-принцип «постоянства баз» Погрешность будет равна нулю если будут совмещены конструкторская и технологическая базы.

Задание 8. Расчет погрешности базирования

Рассчитайте погрешность базирования по одному из вариантов задания.

Заготовка установлена на токарном станке с помощью центровой жесткой оправки с буртом и закреплением заготовки гайкой. Диаметр посадочного места оправки равен «d» мм, а диаметр базового отверстия «D». Рассчитайте погрешность базирования заготовки в радиальном направлении. (εбаз = smax = Dотв max – D опр min ) Данные для расчета приведены в таблице № 8.

Таблица 8-Данные задания №8

| № варианта | Диаметр посадочного места оправки «d» | Диаметр базового отверстия «D». |

| 1 | 75-0,012 0,032 | 75 + 0,030 |

| 2 | 50 – 0,030- 0,049 | 50 + 0,030 |

| 3 | 30-0,025-0,041 | 30 +0,025 |

| 4 | 25 -0,020-0,033 | 25 +0,025 |

| 5 | 80 – 0,030- 0,049 | 80 +0,035 |

| 6 | 45 -0,025-0,041 | 45 +0,025 |

| 7 | 60 – 0,030- 0,049 | 60 + 0,030 |

| 8 | 40 -0,025-0,041 | 40 +0,025 |

| 9 | 100 -0,036-0,058 | 100 +0,035 |

| 10 | 175 -0,043-0,068 | 175 +0,040 |

В производственных условиях всегда имеют место погрешности обработки εуст, зависящие от условий установки, т.е. от базирования εбаз , закрепления εзакр заготовки, и от неточности приспособления εприсп. Погрешность обработки выражается формулой

εуст =  (12)

(12)

Для расчета ожидаемой точности обработки инженеру-технологу необходимо определить:

- погрешности базирования в зависимости от принятой схемы установки заготовки в приспособлении;

- погрешности закрепления в зависимости от непостоянства сил зажима, неоднородности шероховатости и волнистости поверхностей заготовок, износа установочных элементов приспособлений;

- погрешности, вызываемые износом установочных элементов.

Для выполнения операций обработки резанием на металлорежущих станках часто применяют схему установки заготовок, когда комплект технологических баз состоит из плоской поверхности (поверхностей) и отверстия или плоской и наружной цилиндрической поверхностей. При этом базирование заготовок производится на опорные пластины, установочные пальцы (цилиндрические и срезанные), центрирующие втулки с гарантированным зазором, а также на цилиндрические оправки (с гарантированным зазором или натягом).

При установке заготовок на отверстие с гарантированным зазором погрешность базирования является основной составляющей погрешности установки и обуславливается величиной зазора между технологичнской базой и установочным элементом. Максимально возможное значение зазора определяют по уравнению

smax = TD + Smin + Td (13)

где TD – допуск базового отверсти заготовки (лил центрирующей втулки)

Smin – минимальный зазор в сопряжении;

Td – допуск на размер установочного элемента (или базовой поверхности заготовки).

Величина погрешности установки при черновой обработке поверхностей заготовки εуст

черн. принимается по таблице 9.

Таблица 9-Погрешность установки при черновой обработке

Величина погрешности установки при чистовой обработке поверхностей заготовки εуст чист.. рассчитывается по формуле

εуст чист.. = 0,06 εуст черн +ε инд . (14)

ε инд. – погрешность индексации = 50 мкм

Задание 9 Заполнение таблицы сравнительных характеристик режущего инструмента.

После самостоятельного изучения видов режущего инструмента заполните таблицу (10).

Таблица 10- Сравнительная характеристик режущего инструмента

| Токарные резцы | Главные углы в плане φ | Обрабатываемая поверхность, условия обработки | Направление подачи* | ||

| Проходной прямой |

|

| |||

| Проходной отогнутый |

|

| |||

| Проходной упорный |

|

| |||

| Подрезной |

|

| |||

| прорезной |

|

| |||

| Отрезной |

|

| |||

| Проходной расточной |

|

| |||

| Упорный расточной |

|

| |||

| Резьбовой |

|

| |||

| Фасонный |

|

| |||

| По материалу рабочей части: | Условия обработки или марка обрабатываемого материала | Примеры маркировки | |||

| Из инструментальных сталей (быстрорежущих) |

| ||||

| Вольфрамокобальтовые |

| ||||

| Титановольфрамокобальтовые |

| ||||

| Из керамических материалов |

| ||||

| Из алмазов |

| ||||

| Из сверхтвёрдых синтетических материалов. |

| ||||

*на продольной или поперечной подаче осуществляется резание

Ответьте письменно на вопросы:

а. Чем левые резцы отличаются от правых (по подаче)?

б. Что обозначает последняя буква в обозначении сплава ВК6М?

в. На что и как влияет главный угол в плане φ у токарного резца?

Задание 10 Выбор режущего инструмента для обработки заданных поверхностей с указанием по ГОСТ.

Заполните таблицу 11.

Таблица 11- Выбор режущего инструмента для обработки заданных поверхностей с указанием по ГОСТ

| № задания | Условия обработки | Описание режущего инструмента | Обозначение режущего инструмента по ГОСТ |

| 1 | Сверление отверстия D=18мм, l=26 мм. в чугунной детали | ||

| 2 | Точение бронзовой заготовки | ||

| 3 | Расточка стальной заготовки | ||

| 4 | Подрезка уступа чугунной заготовки | ||

| 5 | Фрезерование паза b=16, l=80, глубина 5 мм. в стальной детали | ||

| 6 | Фрезерование лыски 40х60 по стали | ||

| 7 | Нарезание зубьев m=4мм. методом обката, сталь | ||

| 8 | Нарезание зубьев m=2,5мм. методом копирования, стальная заготовка | ||

| 9 | Долбление паза 12х6 мм., длина 240 мм. в стальной детали | ||

| 10 | Зенкование конического отверстия под 45 град.по стали, диаметр наименьший-24 мм. |

Запись каждого режущего инструмента следует выполнять согласно обозначению по стандарту, в каждом ГОСТе на инструмент есть пример его обозначения по данному стандарту.

Например,

- Праворежущая фреза типа 1 диаметром D=16 мм, оснащенная твердосплавными пластинами, обозначается: Фреза 2234-0141 ГОСТ 6396-78.

- Правый резец типа 1, размерами Н х В = 12 х 12 с режущей пластинкой ВК8 обозначается: Резец 2110-0281 ВК8 ГОСТ 23076-78.

- Сверло спиральное Æ20 мм из быстрорежущей стали с коническим хвостовиком с конусом Морзе 2: Сверло 2301-0439 ГОСТ 2092-77

- Сверло диаметром 6 мм, общего назначения, правого исполнения I из твердого сплава ВК8: Сверло 2309-0067 ВК8 ГОСТ 17275-71;

- Фреза цилиндрическая тип I, диаметром D=80 мм, L=125 мм, правая: фреза 2200-0157 ГОСТ 3752-71;

-Фреза торцовая D=200 мм со вставными ножами, оснащенными пластинками из твердого сплава ВК8, праворежущая: фреза 2214-0159 ГОСТ 9473-80;

- Фреза червячная для чистовой обработки, однозаходная для цилиндрических зубчатых колес с эвольвентным профилем, правая с m 6 мм, длина L=112 мм, тип I, класса АА:

фреза 2510-4098 АА ГОСТ 9324-80

-Фреза дисковая зуборезная модульная с m 3 № 5: фреза m3М № 5 ГОСТ 10996-64;

- Хвостовой прямозубый долбяк с m 0,5 мм, номинальным делительным диаметром 25 мм, класса А, с конусом Морзе 6:

Долбяк хвостовой прямозубый 0,5х25А=16 ГОСТ 10059-80Е,

- Резец строгальный проходной с пластинкой из твердого сплава, тип I, исполнение I, сечением НхВ=20 16 мм, с пластинкой твердого сплава Т15К6:

Резец 2171-0001 Т15К6 ГОСТ 18891-73.

Задание 11 Изучение стандартов комплексов ЕСТД и ЕСКД.

А. Из перечня стандартов ЕСКД (см. ниже) выберите и выпишите обозначения следующих стандартов:

1. относящиеся к стандартам, регламентирующим правила выполнения схем;

2. относящиеся к стандартам, регламентирующим основные положения;

3. разработан пятым в классификации: общие правила выполнения чертежей;

4. разработан двадцатым среди стандартов основных положений;

5. стандарты принятые из группы: правила выполнения эксплуатационной и ремонтной документации;

6. стандарты утвержденные из группы: правила выполнения эксплуатационной и ремонтной документации;

7. стандарты, действующие только на территории РФ (выбираются из всего списка)

Перечень стандартов ЕСКД:

ГОСТ 2.001-93 ГОСТ 2.002-72 ГОСТ 2.004-88 ГОСТ 2.051-2006

ГОСТ 2.052-2006 ГОСТ 2.053-2006 ГОСТ 2.101-68 ГОСТ 2.102-68

ГОСТ 2.103-68 ГОСТ 2.104-2006 ГОСТ 2.105-95 ГОСТ 2.106-96

ГОСТ 2.109-73 ГОСТ 2.111-2013 ГОСТ 2.113-75 ГОСТ 2.114-95

ГОСТ 2.116-84 ГОСТ 2.118-73 ГОСТ 2.119-73 ГОСТ 2.120-73

ГОСТ 2.123-93 ГОСТ 2.124-85 ГОСТ 2.125-88 ГОСТ 2.201-80

ГОСТ 2.301-68 ГОСТ 2.302-68 ГОСТ 2.303-68 ГОСТ 2.304-81

ГОСТ 2.305-68 ГОСТ 2.306-68 ГОСТ 2.308-79 ГОСТ 2.309-73

ГОСТ 2.310-68 ГОСТ 2.311-68. ГОСТ 2.312-72 ГОСТ 2.313-82

ГОСТ 2.314-68 ГОСТ 2.315-68 ГОСТ 2.316-68 ГОСТ 2.317-69

ГОСТ 2.318-81 ГОСТ 2.319-81 ГОСТ 2.320-82 ГОСТ 2.321-84

ГОСТ 2.401-68 ГОСТ 2.402-68 ГОСТ 2.403-75 ГОСТ 2.404-75

ГОСТ 2.405-75 ГОСТ 2.406-76 ГОСТ 2.407-75 ГОСТ 2.408-68

ГОСТ 2.409-74 ГОСТ 2.410-68 ГОСТ 2.411-72 ГОСТ 2.412-81

ГОСТ 2.413-72 ГОСТ 2.414-75 ГОСТ 2.415-68 ГОСТ 2.416-68

ГОСТ 2.417-91 ГОСТ 2.418-77 ГОСТ 2.419-68 ГОСТ 2.420-69

ГОСТ 2.421-75 ГОСТ 2.422-70 ГОСТ 2.424-80 ГОСТ 2.425-74

ГОСТ 2.426-74 ГОСТ 2.427-75 ГОСТ 2.428-84 ГОСТ 2.501-88

ГОСТ 2.502-68 ГОСТ 2.503-90 ГОСТ 2.601-2006 ГОСТ 2.602-95

ГОСТ 2.603-68 ГОСТ 2.604-2000 ГОСТ 2.605-68 ГОСТ 2.608-78

ГОСТ 2.610-2006 ГОСТ 2.701-84 ГОСТ 2.702-75 ГОСТ 2.703-68

Г0СТ 2.704-76 ГОСТ 2.705-70 ГОСТ 2.709-89 ГОСТ 2.710-81

ГОСТ 2.711-82 ГОСТ 2.721-74 ГОСТ 2.722-68 ГОСТ 2.723-68

ГОСТ 2.728-74 ГОСТ 2.729-68 ГОСТ 2.762-85 ГОСТ 2.781-96

ГОСТ 2.782-96 ГОСТ Р 2.901-99 ГОСТ 2.902-68

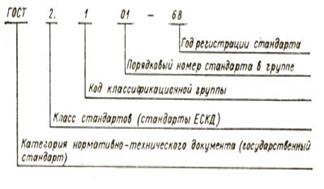

Все стандарты комплекса Единая Система Конструкторской Документации имеют обозначение по следующей структурной схеме:

Классификационные группировки стандартов ЕСКД:

0.Общие положения

1.Основные положения

2.Классификация и обозначение изделий в конструкторских документах

3.Общие правила выполнения чертежей

4.Правила выполнения чертежей изделий машиностроения и приборостроения

5.Правила обращения конструкторских документов (учет, хранение, дублирование, внесение изменений)

6.Правила выполнения эксплуатационной и ремонтной документации

8.Правила выполнения документов строительных и судостроения

9.Прочие стандарты

Б. Анализируя стандарты системы ЕСКД, указанные в таблице 12, выявить унифицированные требования, в соответствии с которыми следует выполнять графические конструкторские документы, такие как: сборочный чертеж, чертеж общего вида, теоретический чертеж, габаритный чертеж и схема электрическая структурная, либо схема электрическая соединений. Для указанных документов заполнить таблицу 12 с учетом их комплектности для одного и того же изделия.

Таблица 12-Задание 11Б

| Виды графи- ческих конст- рукторских документов по ГОСТ 2.102 | Краткое описание докумен- та (его суть) по ГОСТ 2.102 | Соответ- ствующие коды до- кументов по ГОСТ 2.102 | Номер фор- мата, на ко- тором вы- полняется данный до- кумент по ГОСТ 2.301 | Вид основной надписи для данного доку- мента (номер формы) по ГОСТ 2.104 | Обозначе- ние доку- мента в об- щем виде по ГОСТ 2.201 |

| Сборочный чертеж | |||||

| …… |

Ответьте письменно на вопросы:

1. Что следует понимать под технической документацией?

2. Что следует понимать под конструкторским документом (конструкторской документацией)?

3. Что следует понимать под технологической документацией?

В. Анализируя стандарты системы ЕСКД, указанные в таблице 13, выявить унифицированные требования, в соответствии с которыми следует выполнять следующие текстовые конструкторские документы: ведомость спецификаций, ведомость покупных изделий, пояснительная записка, технические условия, программа и методика испытаний. Для указанных документов, заполнить таблицу 13 с учетом их комплектности для одного и того же изделия.

Таблица 13-Задание 11В.

| Виды текстовых конструкторских документов по ГОСТ 2.102, ГОСТ 2.106 | Краткое описание докумен- та (его суть) по ГОСТ 2.102 | Соответст- вующие коды доку- ментов по ГОСТ 2.102 ГОСТ 2.106 | Форма до- кумента, на которой ре- комендуется выполнять данный до- кумент по ГОСТ 2.106 | Вид основной надписи для данного доку- мента (номер формы основ ной надписи) по ГОСТ 2.104 | Обозначение документа в общем виде по ГОСТ 2.201 |

| ведомость спецификаций | |||||

| …… |

Письменно ответьте на вопросы:

1. Что следует понимать под рабочей конструкторской документацией?

2. Что следует понимать под текстовым конструкторским документом?

3. Что следует понимать под графическим конструкторским документом?

4. В каком случае в раздел "Материалы" не записывают материалы?

5. В каких случаях можно не составлять спецификацию комплекта?

6. Что указывают в графе "формат", если документ выполнен на нескольких листах различных форматов?

7. На каких форматах выполняются расчеты?

Г. Проанализировать национальные стандарты, указанные в таблице 14, и выявить унифицированные требования, в соответствии с которыми следует выполнять эксплуатационные конструкторские документы, такие как: руководство по эксплуатации, формуляр, паспорт, этикетка, ведомость эксплуатационных документов. Для приведенных документов, заполнить таблицу 14 с учетом их комплектности для одного и того же изделия.

Таблица 14- Задание 11Г

| Виды экс- плуатаци- онных кон- структор- ских доку- ментов по ГОСТ 2.601 | Краткое описание докумен- та (его суть) по ГОСТ 2.601 | Соответ- ствующие коды доку- ментов по ГОСТ 2.601 | Форма до- кумента на которой ре- комендуется выполнять данный до- кумент по ГОСТ 2.601 | Вид основной надписи для данного доку- мента (номер формы) по ГОСТ 2.104 | Обозначение документа в общем виде по ГОСТ 2.201 |

| руководство по эксплуатации | |||||

| … |

Ответить письменно на вопросы:

1. Что следует понимать под эксплуатационной конструкторской документацией?

2. Что следует понимать под ремонтной конструкторской документацией?

Д. Внесение изменений в конструкторскую документацию

Обеспечение: ГОСТ 2.503-2013 ЕСКД. Правила внесения изменений;

Порядок выполнения:

Проанализируйте приведенные в задании ситуации (действия и высказывания) по внесению изменений в конструкторскую документацию и сделайте выводы о их правильности.

1.На опытный образец, изготавливаемый по одному документу, не выпустили конструкторские документы с новыми обозначениями.

2. ИИ выпущено организацией, не являющейся держателем подлинников документов.

3. Организация - держатель подлинников направила ответ об отклонении предлагаемых изменений через 2 месяца.

4. В копии внесли изменения подчисткой.

5. Новые изменения нарушают взаимозаменяемость с изделиями, изготовленными ранее. Внесены изменения в ранее изготовленную документацию.

6. Изменился стандарт на материал, из которого изготавливается изделие, но условное обозначение и применяемость материала остались прежними. В документацию на изделие не были внесены изменения.

7. Проведена доработка изделия на основании ПР.

8. Добавлен новый лист в документ, следующий за листом 15, ему присвоили номер 15а.

9. Ошибочно выпустили ИИ, заметили ошибку и изъяли ИИ из обращения.

10. Размеры граф ИИ и их расположение установлены ГОСТом.

11. Документ аннулирован без замены новым документом. На подлиннике не нужно ставить никакой отметки.

12. Ошибка в документе может вызвать брак изделия, поэтому организация-держатель дубликатов выпустило ПИ.

13. Порядковый регистрационный номер обозначения ИИ устанавливают в пределах организации.

14. Записи в журнале изменений выполнены черным цветом, присутствуют исправления.

15. Для регистрации конструкторских и технологических документов ведется общая книга регистрации изменений.

При выполнении задания заполните таблицу 15, где отразите правильный вариант действий и приведите ссылку на № пункта стандарта.

Таблица 15-Внесение изменений в КД

| Проведенные действия | Требования ГОСТ 2.503-2013 | Вывод о правильности выполнения | Ссылка на ГОСТ |

| На опытный образец, изготавливаемый по одному документу, не выпустили конструкторские документы с новыми обозначениями. | |||

| ……. |

Задание 12 Заполнение таблицы: Сравнительная характеристика методов литья

Заполните таблицу 16 сравнительных характеристик заготовок, получаемых нижеуказанными способами литья:

Литье в разовые формы - песчаные формы (ПФ), оболочковые формы (ОФ),по выплавляемым моделям (ВМ), в кокиль (К), центробежное (Ц), под давлением (Д).

Таблица 16- Сравнительная характеристика методов литья

| Показатель | ПФ | ОФ | ВМ | К | ПД | Ц | |||

|

Материал отливок | сталь | ||||||||

| чугун | |||||||||

| Цветные сплавы | |||||||||

| Минимальная масса отливок, кг | |||||||||

| Максимальная масса отливок, кг | |||||||||

| Максимальный размер отливки, мм | |||||||||

| Максимальный размер отливки, мм | |||||||||

| Толщина стенок, мм | min | ||||||||

| max | |||||||||

| Класс точности отливок | |||||||||

| Шероховатость поверхности, Ra, мм | |||||||||

| Заготовка без отверстия | |||||||||

| Заготовка с отверстием | |||||||||

| Сложная конфигурация (криволинейные, со множеством рёбер и т.д) | |||||||||

| Тип производства | единичное | ||||||||

| серийное | |||||||||

| массовое | |||||||||

| Припуски на мех.обработку, мм. | |||||||||

В графах, характеризующих возможность получения отливки (не требующих количественного значения) проставляйте «+» и «-» для обозначения соответствующих вариантов ответов.

Задание 13. Заполнение таблицы: Сравнительная характеристика методов штампового производства

Заполните таблицу 17 характеристик следующих видов кузнечно-прессового оборудования:

Таблица 17- Сравнительная характеристика методов штампового производства

|

| ШМ | КГШП | ГКМ | ГШП | ||

| Усилие, МН | ||||||

| Размеры штамповок, мм | Миним. | |||||

| Максим. | ||||||

| Масса штамповок, мм | Миним. | |||||

| Максим. | ||||||

| Наличие выталкивателя | ||||||

| Возможно получение безоблойной заготовки | ||||||

| Заготовка типа вал | ||||||

| Заготовка типа втулка | ||||||

| Заготовка типа фланец (диск) | ||||||

| Глубина пробиваемого отверстия, мм (или соотношение) | ||||||

| Наличие уклонов в штампах | ||||||

| Количество ударов в 1 штампе | ||||||

| Удаление окалины на самом оборудовании | ||||||

| Тип производства | единичное | |||||

| серийное | ||||||

| массовое | ||||||

ШМ- штамповочные молоты, КГШП-кривошипные горячештамповочные прессы

ГКМ- горизонтально-ковочные машины, ГШП- гидравлические штамповочные прессы

Задание 14 Выбор исходной заготовки и её конструирование, определение нормы расхода материала и себестоимости заготовки

Задание:

Произведите сравнительный анализ вариантов выбора заготовок согласно своего варианта задания (таблица 18)по следующим эскизам (рисунок 5).Отчет по выполнению задания занесите в таблицу 19.

Таблица 18- Варианты задания №14

| Условия задания | Вариант 1 | Вариант 2 |

| годовая программа выпуска N, шт | 10 000 | 15 000 |

| тарифная ставка рабочего Тст, руб./час, | 41,7 | 43,2 |

| штучно-калькуляционное время на обработку поковки Тш.к., мин. | 45 | 42 |

| штучно-калькуляционное время на обработку штамповки Тш.к., мин. | 22 | 19 |

| Стоимость стального круга, руб./кг. | 32,49 | 39,54 |

| стоимость отходов(стружки), руб./т. | 7800 | 8900 |

Рисунок 5- Размеры детали и видов ее заготовки

Таблица 19-Выбор заготовки

| Условия задания | поковка | штамповка |

| Масса готовой детали q, кг | ||

| Масса заготовки Q, кг | ||

| Коэффициент использования материала Ким | ||

| Стоимость заготовки, руб. | ||

| Стоимость отличительных операций, руб. | ||

| Sзаг,окончательная, руб. | ||

| Годовой экономический эффект, Эг, руб. |

| |

В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g. Он показывает — сколько % материала заготовки используется по назначению, а сколько идёт в отходы, в стружку (см. формулу 2).

Масса детали и заготовки (Q) рассчитываются по формуле:

, (15)

, (15)

где V — объём заготовки, мм3;

р— плотность материала заготовки, г/мм3;

Объем цилиндра (V) рассчитывается по формуле

V=  R х h, (16)

R х h, (16)

4

где p =3.14

R- радиус цилиндра, мм.

h-высота цилиндра, мм

Плотность стали 7,85 г/мм3.

Исходя из чертежа, заготовка разбивается на элементарные фигуры (цилиндр, параллелепипед, шар и т. п.), как на рисунке 6, объём которых можно посчитать по известным формулам. Отдельно считаются объёмы тел, отдельно - объёмы пустот. Объём заготовки определится как  (17)

(17)

Рисунок 6

Если деталь изготавливается из проката или поковки, то стоимость заготовки определяется по весу материала, требующегося на изготовление детали и весу сдаваемой стружки руб.,

, (18)

, (18)

где Q-масса заготовки, кг.;

S — стоимость 1 кг материала заготовки (проката; поковки), руб.;

q-масса детали, кг.;

Sотх — стоимость 1 т отходов, руб.

В случае, когда выбор типа заготовки влияет на содержание технологического процесса, определяют стоимость отличительных операций:

, руб., (19)

, руб., (19)

где Т ст— тарифная ставка рабочего - станочника, руб./час;

k=1,15 — коэффициент, учитывающий зарплату наладчика станка;

Tш.к — штучно-калькуляционное время, необходимое для выполнения данной операции, мин.

Экономический эффектот сопоставления способов получения заготовок

, руб., (20)

, руб., (20)

где N — годовая программа, шт.

Задание 15 Выбор метода термической обработки детали для получения заданных свойств

Выберите методы термической обработки для следующих условий:

а. Необходимо повысить твердость для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы.

б. Необходимо повысить твердость для мелких (до 10 мм в поперечнике) деталей из углеродистых сталей;

в. Вид Т/О для деталей, которые должны быть твердыми на поверхности (56-57 HRC), но иметь при этом вязкую сердцевину;

г. Для понижения твердости и повышения вязкости стали, 40-45 HRC.

д. Для улучшения обрабатываемости стали;

е. Для понижения твердости перед обдиркой;

ж. Для снятия внутренних напряжений в заготовке;

з. Для повышения твердости, прочности и снижение пластичности, вязкости стали.

Задание 16 Назначение режимов проведения термообработки (температуры нагрева и охлаждения, вида охлаждающей среды, времени выдержки)

Порядок выполнения:

1.Выберите режимы и условия термообработки для закалки и отпуска детали согласно своего варианта задания (таблица 20).

Таблица 20-Варианты задания №16

| Условия задания | 1 вариант | 2 вариант | 3 вариант | 4 вариант |

| Марка стали | 5ХНВ | 4ХВ2С | ХВСГ | 9ХС |

| Наименьшая толщина детали, мм. | 250 | 85 | 120 | 315 |

| Требуемая твердость, HRC | 40-42 | 52-54 | 60-62 | 60-62 |

| Тип печи | газовая | Электро- | газовая | Электро- |

| Размеры детали | средние | мелкие | мелкие | крупные |

Отчет должен содержать:

-определение марки стали по принадлежности к эвтектоидной группе (2),

- по содержанию легирующих элементов,

-время выдержки при нагреве под закалку, мин.

-температуру нагрева начальную и конечную (1),

-состав соляной ванны для нагрева под закалку с указанием № ванны (3),

-тип охлаждающей среды (с указанием температуры) (1),

- продолжительность выдержки и температуру при отпуске, мин.(1),

-состав ванн для нагрева при отпуске (4).

2.Ответьте письменно на вопросы:

А) К каким дефектам может привести задержка с отпуском?

Б) Назовите дефекты, приобретенные при термической обработке. Какие из них являются окончательным браком, а какие можно исправить (каким способом).

В) Каким способом определяют твердость данной детали?

Г) Как влияет отпуск на свойства стали?

Д) Как можно определить температуру нагрева заготовки (детали) при отсутствии измерительного прибора?

Режимы термообработки сталей необходимо соблюдать очень строго, так как только правильная термообработка позволяет получать детали машин с заданной прочностью, износостойкостью, обрабатываемостью, пластичностью и т. п. В процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Обезуглероживание поверхности стали понижает ее износостойкость, твердость, усталостную прочность. Основным способом борьбы с этим дефектом является использование при нагреве контролируемых атмосфер или соляных ванн.

При нагреве под закалку детали загружают в печь с температурой не выше 600-650° С и выдерживают в течение 2 ч, а затем температуру печи повышают до заданной со скоростью 75-100° С в час.

Время выдержки при нагреве для закалки в газовой печи определяют для малолегированной стали из расчета 35-40 мин на каждые 25 мм наименьшей толщины детали, а для марок высоколегированных сталей - из расчета 40-50 мин на каждые 25 мм наименьшей толщины. В электропечах время нагрева увеличивается соответственно до 50-60 мин на каждые 25 мм наименьшей толщины детали.

В процессе закалки деталей из легированных инструментальных сталей нужно в качестве охлаждающей среды стремиться применять воздух (спокойный или под давлением), масляно-воздушную смесь или масло. При закалке в масле не следует допускать полного охлаждения деталей до комнатной температуры, масло должно быть подогрето до температуры 120-150° С, и немедленно подвергать отпуску, так как задержка в выполнении отпуска может привести к образованию внутренних напряжений и микротрещин.

Продолжительность выдержки при отпуске после закалки определяется из расчета 40-45 мин для эвтектоидных сталей (содержание углерода -до 0,82%) и 50- 60 мин для заэвтектоидных (содержание углерода от 0,83 до 1,7%) сталей на каждые 25 мм наименьшей толщины детали.

1. Режимы закалки и отпуска деталей из легированных инструментальных сталей

| Марка стали | Закалка | Детали по габаритам | Отпуск | |||

| Температура нагрева, °С | Охлаждающая среда | Твердость HRC | Температура нагрева, °C | Твердость после отпуска HRC | ||

| 5ХНВ | 830-860 | масло | 54-58 | Мелкие | 520-540 | 41-45 |

| Средние | 530-550 | 39-43 | ||||

| Крупные | 560-580 | 35-39 | ||||

| 4ХВ2С | 870-900 | масло | 52-56 | мелкие | 240-270 | 53-55 |

| крупные | 420-450 | 46-48 | ||||

| 9ХС | 860-870 | Масло | 63-64 | любые | 170-200 | 61-62 |

| ХВСГ | 855-870 | масло | 63-64 | Мелкие | 150-170 | 61-63 |

| Воздух | 63-64 | Средние | 240-260 | 60-61 | ||

2.Содержание химических элементов

| Марка стали | Химический состав, % | |||||||

| C | Mn | Si | Cr | Ni | W | Mo | V | |

| ХВСГ | 1,0 | 0,8 | 1,0 | 1,0 | — | 1,0 | — | 0,1 |

| 4ХВ2С | 0,4 | 0,4 | 0,8 | 1,3 | 0,3 | 2,0 | — | — |

| 5ХНВ | 0,5 | 0,8 | 0,3 | 0,8 | 1,6 | 0,6 | — | — |

| 9ХС | 0,9 | 0,5 | 1,5 | 1,0 | — | — | — | — |

3.Составы соляных ванн для нагрева под закалку

| п/п | Состав, % | Температурный % интервал применении, °С |

| 1 | Хлористый барий (100) | 1020-1320 |

| 2 | Хлористый барий (95)+кварцевый песок (5) | 955 -1315 |

| 3 | Хлористый калий (80)+едкий натр (17) + поваренная соль (3) | 750-850 |

| 4 | Хлористый барий (83)+фтористый барий (17) | 900-1100 |

| 5 | Хлористый барий (50-80)+хлористый калий (50-20) | 630-1060 |

| 6 | Хлористый барий (50-78)+поваренная соль (50-22) | 700-950 |

| 7 | Поваренная соль (100) | 850-920 |

| 8 | Хлористый калий (100) | 820-920 |

| 9 | Хлористый калий (56)+поваренная соль (44) | 700-900 |

| 10 | Хлористый кальций (50-81) + поваренная соль (50-19) | 550-900 |

4. Составы ванн для нагрева при отпуске

| п/п | Состав, % | Температурный интервал применения, °С |

| 1 | Едкий натр (100) | 350-700 |

| 2 | Едкое кали (100) | 400-650 |

| 3 | Едкий натр (85)+едкое кали (15) | 330-600 |

| 4 | Едкий натр (62) +углекислый калий (38) | 290-600 |

| 5 | Едкий натр (77) + поваренная соль (14,5) +хлористый калий (8,5) | 330-600 |

| 6 | Едкий натр (40)+поваренная соль (25) + +углекислый натрий (35) | 500-600 |

Задание 17 Определение промежуточных припусков на механическую обработку различными методами

Задание 18 Выбор станков, оснастки, режущего и измерительного инструмента для обработки заданной детали, обозначение по ГОСТ.

Задание 19 Выбор и составление эскиза измерительного приспособления для контроля заданной поверхности.

Задание 20 Расчет исполнительных размеров для контрольных приспособлений различных типов.

Задание 21 Сравнительный анализ видов обработки наружных поверхностей тел вращения в зависимости от технологических требований

Задание 22 Разработка технологического маршрута механической обработки конкретной детали.

Задание 23 Составление технологической схемы сборки

Задание 24 Расчет режимов резания при многоинструментальной обработке

Задание 25 Нормирование протяжной операции

Задание 26 Изучение правил оформления технологической документации

Задание 27 Оформление фрагмента технологической документации технологического процесса механической обработки по образцу.

Задание 28 Изучение конструкции токарных резцов;

Задание 29 Составление таблицы классификационных групп токарных резцов, сверл, развёрток, зенкеров, фрез, зуборезных долбяков, метчиков, плашек, протяжек.

Задание 30 Изучение методики расчета прочности инструмента

Задание 31 Работа над разделами курсовых проектов.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. – М.: Машиностроение, 1992. – 816 с.

2. 2. Афонькин М. Г., Магницкая М. В. Производство заготовок в машиностроении

2018-02-13

2018-02-13 7102

7102