При анализе надежности применяют метод структурных схем. Структурная схема представляет собой условную математическую и физическую модель изделия, по которой прогнозируется надежность в зависимости от уровня безотказности каждой детали и сборочной единицы.

Изделие при использовании структурных схем рассматривается как состоящее из отдельных элементов, предполагая, что отказ каждого элемента является независимым событием.

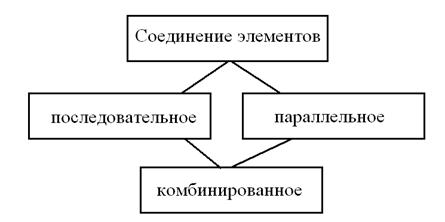

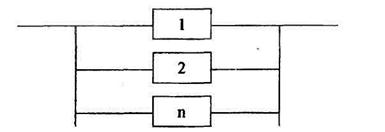

Различают последовательное, параллельное и комбинированное соединение элементов.

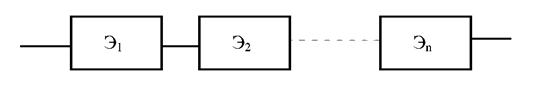

Под системой с последовательным соединением понимают такое соединение, когда отказ хотя бы одного элемента приведет к отказу всей системы.

Рисунок – Система с последовательным соединением элементов.

Вероятность безотказной работы системы n элементов в течение времени t определяют по формуле:

где Рi(t) - вероятность безотказной работы i-го элемента за время t.

Если элементы равнонадежные, то есть  , то вероятность безотказной работы системы:

, то вероятность безотказной работы системы:

.

.

Вероятность отказа системы в течение времени t равна:

Частота отказов системы fc(t) определяется соотношением:

.

.

Интенсивность отказов системы:

,

,

где  - интенсивность отказов i-го элемента;

- интенсивность отказов i-го элемента;

Среднее время безотказной работы системы:

.

.

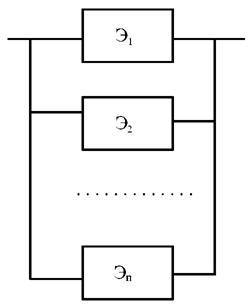

Система с параллельным соединение м элементов откажет лишь тогда, когда откажут все элементы.

Рисунок – Система с параллельным соединением элементов.

Вероятность безотказной работы системы при параллельном соединении n элементов в течение времени t будет равна:

.

.

Если элементы равнонадежные, т.е.  , то

, то

.

.

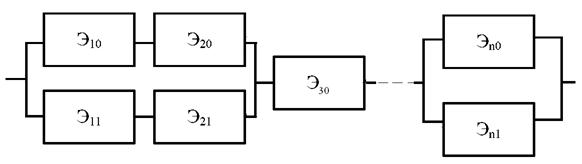

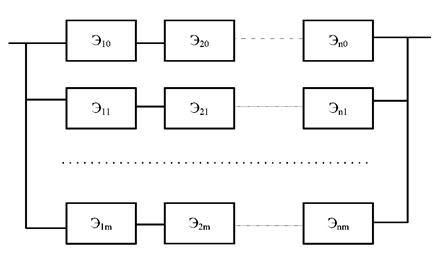

На практике одновременно встречаются оба вида соединения, тогда изделие рассматривается как смешанная система.

Рисунок – Система с комбинированным соединением элементов.

Вероятность безотказной работы в данном случае определяется по формуле:

.

.

Надежность системы с последовательным соединением элементов с ростом даже высоконадежных элементов значительно уменьшается.

Повышение надежности системы достигается за счет параллельного соединения элементов, хотя конструктивно в механической системе этот способ не всегда может быть реализован, т.к. увеличивает габариты и массу нефтепромыслового оборудования.

^ Вопрос 25. Резервирование как метод повышения надежности машин.

Одним из основных способов повышения надежности машин является резервирование.

Резервирование - структурная избыточность, предполагающая наличие в системе дополнительных элементов, не являющихся функционально необходимыми (наличие у автомобиля четырехколесных тормозных механизмов при функциональной достаточности двух).

Элемент 1 на рисунке является основным и называется резервируемым. Элементы 2... n, предназначены для выполнения функций в случае отказа элемента 1, называются резервными.

Отношение количества резервных элементов к числу основных называется кратностью резерва.

Резервирование с кратностью единица называется дублированием.

Резерв по характеру нагружения делится на:

- нагруженный, при этом резервный элемент работает с той же интенсивностью, что и основной;

- облегченный, когда резервный элемент работает с меньшей интенсивностью, до тех пор пока не отказал основной;

- ненагруженный, в этом случае резервный элемент не используется до тех пор, пока не вышел из строя основной.

По масштабу резервирования различают на:

- общий резерв, при котором используется целая резервная система (дополнительный буровой насос в циркуляционной системе);

Рисунок– Схема общего резервирования системы.

- раздельный резерв, который предусматривает резервирование отдельных элементов системы (всех или только некоторых, наименее надежных, например, запасные втулки или поршни бурового насоса).

По восстанавливаемости отказавших элементов:

- резервирование с восстановлением, при котором восстановление отказавших основных и (или) резервных элементов технически возможно без нарушения работоспособности объекта в целом;

- резервирование без восстановления, при котором восстановление отказавших элементов (основных и (или) резервных) технически невозможно без нарушения работоспособности объекта в целом.

Повышение надежности подверженных старению технических систем в процессе эксплуатации может быть обеспечено только резервированием методами ремонта:

- нагруженным эксплуатационным резервированием, т. е. повышением ремонтопригодности изделия до уровня, исключающего образование критических дефектов, которые могли бы вызвать неремонтопригодное состояние объекта в течение определенной наработки;

- ненагруженным эксплуатационный резервированием - заменой отказавших элементов системы на ремонтные комплекты.

^ Вопрос 26. Роль технологии в обеспечении надежности машин.

Технологический процесс изготовления, сборки и контроля изделия должен с наименьшими затратами времени и средств обеспечить требуемый уровень качества продукции, включая и надежность.

Зависимость показателей надежности от уровня технологического процесса можно представить следующей схемой:

Последовательность технологических операций, применяемые методы и режимы обработки оказывают непосредственное влияние на износостойкость, прочность, коррозионную стойкость, теплостойкость, стабильность механических и физических свойств идругие эксплуатационные показатели изделий.

Совершенство технологического процесса во многом определяет и достигнутый уровень надежности изделия, так как именно в процессе изготовления обеспечивается заложенная конструктором надежность. Технологические методы обеспечения надежности имеют такое же решающее значение как конструктивные и эксплуатационные.

^ Вопрос 27. Понятие надежности технологического процесса.

Надежность технологического процесса — это его свойство обеспечивать изготовление продукции в заданном объеме, сохраняя во времени установленные требования к ее качеству.

Таким образом, технологическая система должна быть работоспособна как по показателям качества, так и по производительности. Свойство надежности технологического процесса отличается от понятия точности и стабильности.

Точность - свойство технологического процесса обеспечивать соответствие поля рассеивания значений показателя качества изготовления продукции заданному полю допуска и его расположению. Точность характеризует технологический процесс в некоторый фиксированный момент времени. Поэтому точность следует рассматривать как составную часть свойства надежности системы.

Стабильность — свойство технологического процесса сохранять показатели качества изготовляемой продукции в заданных пределах в течение некоторого времени. Понятие стабильности характеризует технологический процесс с позиции сохранения в заданных пределах показателей качества продукции. Технологический процесс может быть стабильным, но иметь низкую надежность.

Надежность технологических систем должна оцениваться только по тем параметрам и показателям качества изделия, уровень которых зависит от технологии изготовления.

При расчете надежности технологических систем следует исходить из того, что в конструкторской документации однозначно заданы номинальные значения и показатели качества готового изделия. Задача технолога оценить насколько процесс изготовления обеспечивает соблюдение установленных требований, не рассматривая технический уровень самих изделий. Поэтому технологический процесс может обладать высокой надежностью, хотя получаемая при его реализации продукция будет относиться к низкой категории качества, или морально устареть.

Показатели, которыми оценивается надежность технологического процесса, те же, что и для оценки надежности любой системы. При этом под безотказностью данного процесса понимается вероятность нахождения его технологических параметров в допустимых пределах в течение рассматриваемого периода времени.

^ Вопрос 28. Цели и виды испытаний на надежность.

Наиболее достоверную информацию о надежности машин получают в результате испытаний или наблюдений за машинами в процессе их эксплуатации.

В зависимости от целей испытаний их делят на два класса:

Исследовательские испытания проводят на стадии проектирования обычно на моделях, макетах или опытных образцах с целью выявления функциональных возможностей техники. Эти испытания необходимы в тех случаях, когда в машине применены новые физические эффекты, процессы, принципы компоновки или новые элементы (например, новые рабочие органы строительных машин).

Испытания на надежность проводят с целью определения и контроля показателей надежности машин и их элементов, исследование процессов, приводящих к отказам, выявления наиболее слабых элементов и определения причин их надежности.

^ Виды испытаний на надежность:

1. По уровню составных частей, подвергающихся испытаниям, различают испытание отдельных элементов или машины в целом. При элементных испытаниях отдельно может оцениваться надежность механической передачи, гидропривода, рамы, ходовой части, двигателя и т.п. В этом случае уменьшаются затраты времени и средств, более глубоко проводится обследование, имеются лучшие возможности для согласования и корректировки решений, расширяется унификация элементов. В тоже время нельзя полностью заменить испытание машины испытаниями элементов, так как при этом не учитывается взаимодействие различных узлов, входящих в машину.

2. По срокам проведения испытания могут быть ускоренные и нормальные.

Ускоренные испытания позволяют получить необходимый объем информации о надежности в более короткий срок, чем при нормальных условиях и режимах эксплуатации.

Нормальные испытания позволяют получить необходимую информацию о надежности в такой же срок, как и при работе машины в эксплуатационном периоде.

3. По месту и способу проведения, испытания делятся на:

- стендовые, которые проводят на специальном оборудовании (стендах), позволяющем воспроизводить заданные условия испытания изделия (создавать силовые, температурные и др. виды воздействия, реализовывать требуемый режим функционирования, например, двигателя или рабочего органа), а также обеспечивающем возможность измерения параметров технического состояния объекта и условий испытаний;

полигонные испытания, которые выполняются на специальных площадках (полигонах), где имеется возможность имитировать различные сочетания эксплуатационных воздействий в условиях, близких к реальным, а также контролировать условия испытаний и техническое состояние машины;

эксплуатационные испытания (наблюдения) дают наиболее полную и достоверную информацию о надежности машин в конкретных эксплуатационных условиях. Проводят их во время нормальной эксплуатации машины.

4. При проведении контрольных испытаний на надежность в ряде случаев рекомендуют их подразделять на испытания на безотказность, ремонтопригодность, сохраняемость и долговечность.

Испытания изделий на безотказность сводятся к контролю вероятности безотказной работы за заданное время или к определению наработки на отказ (средней наработки до первого отказа).

Испытания на ремонтопригодность обычно проводятся для определения среднего времени восстановления или вероятности восстановления работоспособности изделия за заданное время.

Испытания на долговечность предназначаются для контроля среднего или гамма-процентного ресурса.

Испытания на сохраняемость предусматриваются для контроля вероятности сохранения показателей изделия в течение заданного срока.

^ Вопрос 29. Объекты испытания на надежность.

Объектом испытаний могут быть:

образцы, если испытываются свойства материалов, определяющие долговечность изделий (испытания на износостойкость, усталостную прочность, коррозионную стойкость и т. п.);

детали, сопряжения и кинематические пары — для учета влияния конструктивных и технологических факторов на срок службы данных сопряжений (испытание подшипников, зубчатых колес, направляющих, шарниров и т. п.);

узлы машины, когда учитывается взаимодействие отдельных механизмов и элементов конструкции и их влияние на показатели работоспособности (испытание коробок скоростей и редукторов, двигателей, гидроагрегатов, систем управления, отдельных функциональных узлов машины);

машина в целом, когда учитывается взаимодействие всех механизмов и узлов в машине, условия ее эксплуатации и режимы работы (стендовые и эксплуатационные испытания насосов, автомобилей, текстильных машин и др.);

система машин, когда показатели надежности учитывают взаимодействие отдельных машин, связанных в единый производственный комплекс (надежность работы добывающих насосных установок, машин и агрегатов буровой установки, комплексов оборудования для интенсификации добычи нефти и т. п.).

Таким образом, объектом испытания могут быть разнообразные изделия от очень простых, обладающих однородными свойствами и одним или несколькими выходными параметрами, до сложных машин и комплексов, а также специально изготовленные модели (изделие или его часть, выполненные в масштабе) или макеты (упрощенное воспроизведение изделия или его части). Методика испытаний на надежность и их объем зависят от сложности изделия и его специфических особенностей.

^ Вопрос 30. Характеристики, оцениваемые при испытании на надежность.

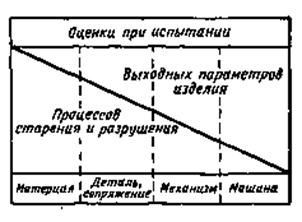

Выделяют две основные группы характеристик изделия, которые являются объектом измерения и оценки при испытании на надежность.

Характеристики процессов старения и разрушения и определение соответствующей им степени повреждения изделия. Так, при испытании изучается протекание процессов изнашивания, коррозии деформации, усталостных разрушений, и других, которые являются основной причиной потери изделием работоспособности.

Характеристики изменения выходных параметров изделия (точности, КПД, несущей способности и т. д.), выход которых за допустимые пределы приводит к отказу.

Оценка процессов повреждения или выходных параметров изделия зависит от объекта испытания и поставленных задач. Чем сложнее объект испытания, тем большая доля общего объема испытаний приходится на оценку выходных параметров (рисунок).

При испытании материалов исследуются те процессы, которые приводят к его разрушению или изменению свойств (рисунок).

Для деталей и сопряжений кроме процессов повреждения определяются, как правило, и их выходные параметры — точность движения (вращения), изменение взаимного положения (износ сопряжения), коэффициент трения и др.

Для механизмов узлов и машин основным объектом измерения являются их выходные параметры. Процессы повреждения уже исследовались и оценивались при испытании отдельных элементов и узлов машины. При испытании всей машины процессы старения обычно регистрируются лишь для наиболее ответственных элементов, в основном определяющих работоспособность сложного изделия, например износ цилиндров двигателя, направляющих станка и т. п.

Задачи испытания и объекты измерения должны быть указаны в разрабатываемых для каждого случая методике и плане испытаний.

^ Вопрос 31. Причины отказа изделия раньше установленного ресурса.

В процессе эксплуатации изделия нередко отказы возникают раньше, чем это установлено ресурсом, что приводит к неожиданному прекращению работы машины или к снижению ее эффективности.

Различные факторы, действующие на машину при эксплуатации, связанные с климатическими, биологическими условиями и внешними воздействиями, создают комплекс причин для ускорения процессов старения и разрушения.

Так, повышенная влажность среды, колебания температуры, загрязненность атмосферы, ветер, акустический шум, солнечная радиация, плесень, бактерии, насекомые, грызуны — вот неполный перечень тех факторов, которые приходится учитывать при оценке возможности отказа изделия в различных условиях эксплуатации.

Чем большие воздействия оказывает на машину среда, тем выше вероятность отказа, которая резко возрастает при работе изделия в несвойственной ему обстановке. В этих случаях надо оценивать не вероятность отказа, а вероятность возникновения недопустимой ситуации.

При возникновении преждевременных отказов часто создается конфликтная ситуация между конструкторами, технологами и эксплуатационниками. Чтобы найти виновника и источник возникновения отказа необходимо проанализировать причины преждевременного отказа, т.е. обстоятельства, которые обусловили внезапность его возникновения.

Рассмотрим основные критерии для решения вопроса об ответственности той или иной службы за возникновение отказа.

Таблица 5 - Категории преждевременных отказов

| Причина преждевременного отказа | Виновник возникновения отказов |

| Неправильный расчет надежности изделия Неправильное установление ТУ на параметры изделия | Конструктор |

| Нарушение ТУ при изготовлении и испытании изделия | Технолог |

| Нарушение режимов и условий эксплуатации | Эксплуатационник |

| Допускаемая ТУ вероятность возникновения отказа | Нет виновника |

Если отказ возник при нормальных условиях эксплуатации изделия без технологических дефектов, то возникновение такого отказа — допустимое событие, если число случаев отказа находится в регламентированных пределах.

Если же отказ связан с нарушением ТУ при изготовлении и эксплуатации изделий или неправильными расчетами при проектировании изделия, то соответствующие подразделения должны вносить коррективы в свою деятельность - пересмотреть методы расчета и прогнозирования надежности, повысить надежность технологического процесса, усовершенствовать методы эксплуатации и ремонта машины и т. п.

Большую информацию о преждевременных и недопустимых отказах, возникающих в процессе эксплуатации, могут дать рекламации потребителя, если они подвергаются тщательной обработке и анализу.

^ Вопрос 32. Периоды эксплуатации машин.

Под эксплуатацией машины понимают весь срок еесуществования от выпуска заводом-изготовителем до снятия с эксплуатации, который может состоять из отдельных периодов (табл.), во время которых работоспособность машины либо уменьшается, либо восстанавливается.

Таблица 4. Периоды эксплуатации машин.

| Период эксплуатации | Работоспособность машин |

| I.Простои машины Консервация и хранение Транспортировка Проверка работоспособности (диагностика) или наладка (подготовка к работе) Простои (ожидание работы или ремонта) | Как правило, изменяется незначительно |

| II. Работа машины Работа при нормальных режимах и условиях эксплуатации Работа при повышенных режимах Работа при пониженных режимах Работа при проверках и испытаниях | Снижается |

| III. Ремонт машины Плановые периодические ремонты Техническое обслуживание Аварийные ремонты | Восстанавливается |

От структуры процесса эксплуатации, т. е. от чередования и длительности отдельных периодов, во многом зависит выбор показателей надежности, которые отражают требования к безотказности изделия в период его работы и возможность длительного поддержания работоспособности изделия.

Кроме того, характер работы машины во времени определяет период, в течение которого следует оценивать ее безотказность. На фактические показатели надежности существенное влияние оказывают условия и методы эксплуатации машины, применяемая система ремонта и технического обслуживания, квалификация персонала.

^ Вопрос 33. Влияние системы обслуживания на надежность машин.

Потеря машиной работоспособности в процессе ее эксплуатации — неотвратимый процесс, протекающий в зависимости от конструкции машины и условий ее использования с большей или меньшей интенсивностью.

Предельным состоянием изделия будет такое, при котором вероятность выхода его параметров за допустимые пределы достигнет установленного уровня. Начиная с этого момента, изделие нуждается в восстановлении утраченной работоспособности.

Это достигается путем ремонта узлов и элементов машины, заменой износившихся частей запасными, регулировкой механизмов и другими методами, которые для краткости будем называть одним термином — ремонт.

От системы ремонта и ТО, которая определяет периодичность и объемы ремонтных работ, зависят показатели надежности изделия. Эта система для любой машины строится, как правило, на основании следующих принципов:

- для удобства эксплуатации машины и планирования ремонта предусматриваются периодические остановки машины для ее ремонта и профилактических мероприятий через заданные, как правило, равные промежутки времени (или после выполнения заданного объема работы);

- объемы периодических ремонтных работ и соответственно длительность простоя машины в ремонте неодинаковы, так как должно быть обеспечено восстановление работоспособности машины при протекании разнообразных процессов старения.

При разработке системы ремонта и технического обслуживания необходимо учитывать следующее:

- в каждой машине, как правило, имеются детали и элементы с широким диапазоном их потенциальных сроков службы (наработки) до отказа;

- современные технические возможности позволяют осуществить ремонт и восстановить утраченную работоспособность для любых отказов машины (кроме особых случаев — например, гибели изделия в результате катастрофы); вопрос может идти лишь о больших или меньших затратах времени и средств;

- система ремонта и технического обслуживания имеет как общие для данного типа машин черты (например, характер и последовательность периодических ремонтов), так и параметры, отражающие уровень надежности машин данного назначения (например, время до капитального ремонта), основные параметры системы ремонта связаны с показателями надежности машины;

- система ремонта назначается для машины в целом, поэтому вероятность отказа отдельных узлов и механизмов машины и их регламентированные сроки службы (наработки) должны назначаться с учетом периодичности ремонтов, принятой данной системой;

- при оценке работоспособности машины деление деталей и узлов на ремонтируемые и неремонтируемые не обязательно; для восстановления работоспособности машины неважно, заменяется или ремонтируется деталь, важно лишь, чтобы замененная или отремонтированная деталь отвечала техническим условиям;

- при разработке технологических процессов ремонтных работ необходимо учитывать их влияние на качественные показатели отремонтированных изделий.

^ Вопрос 34. Методы повышения надежности нефтепромыслового оборудования

Методы и возможности по повышению надежности машин весьма разнообразны и связаны со всеми этапами проектирования, изготовления и эксплуатации машин. Проводимые в этой области мероприятия разделяются на несколько генеральных направлений.

1. Повышение сопротивляемости машин внешним воздействиям:

- создание прочных жестких, износостойких узлов за счет их рациональной конструкции;

- применение материалов с высокой прочностью, износостойкостью, антикоррозионностью, теплостойкостью;

- уменьшение нагрузок, действующих на механизм;

- применение упрочняющей технологии;

- исключение влияния технологической наследственности и др.

2. Изоляция машин от вредных воздействий.

- установка машины на фундамент,

- защита поверхностей от запыления и загрязнения,

- создание для машин специальных условий по температуре и влажности,

- применение антикоррозийных покрытий и т. д.

3. Создание оптимальной конструкции машины: с позиций надежности оптимальной будет такая конструкция машины и ее элементов, когда с наименьшими затратами средств достигается требуемая продолжительность работы отдельных узлов, механизмов и машины в целом при заданной безотказности и регламентированных затратах на ремонт и техническое обслуживание.

4. Применение автоматики для повышения надежности машин.

Проблема надежности машин возникла в первую очередь в связи с развитием автоматизации, с необходимостью обеспечить бесперебойную работу и взаимодействие механических, электрических, гидравлических и других устройств. Создание самонастраивающихся и саморегулируемых машин позволяет машине не только обладать способностью выполнять заданную работу, но и осуществлять свои функции длительное время, не опасаясь как внешних воздействий, так и процессов, происходящих в самой машине.

5. Создание машин с регламентированными показателями надежности. Под регламентацией показателей надежности понимается, знание законов распределения сроков службы (наработки), законов распределения скоростей изнашивания (или других процессов старения), характеристик начального состояния машины и всех тех данных, которые определяют область работоспособности машины и вероятность нахождения машины в заданном состоянии.

^ Вопрос 35. Направления дальнейших исследований в области надежности машин

Проблемы, которые являются первоочередными для дальнейших исследований по надежности машин и представляют самостоятельные направления в данной области:

^ Разработка моделей параметрических отказов. Развитие идей о взаимодействии машины со средой, учет обратных связей «процессы — выходные параметры машины», оценка взаимодействия параметров и других особенностей потери работоспособности сложных систем позволит разработать более совершенные модели отказов разнообразных машин и изделий. Эти модели должны учитывать внутренние связи и внешние воздействия, характерные для данной категории машин, давать основу для разработки алгоритмов по оценке надежности сложных изделий.

^ Динамика медленных процессов должна изучать те изменения в узлах и элементах машины, которые происходят в течение длительных промежутков времени. Эти процессы являются причиной отказов машины и изменения ее состояния со временем. Можно использовать фундаментальные принципы динамики машин и теории автоматического управления. При этом в первую очередь надо учитывать большую инерционность систем, возрастание периодичности внешних воздействий, взаимодействие обратимых и необратимых процессов, малую скорость процессов.

^ Прогнозирование надежности сложных систем. Для различных категорий машин необходимо дальнейшее развитие и воплощение идей о прогнозировании надежности на основе моделей отказов, которые базируются на закономерностях процессов повреждения (физики отказов) с учетом их вероятностной природы. Перспективным является использование методов статистического моделирования, когда учитываются вероятностные характеристики режимов и условий работы машины, внешних воздействий и протекающих процессов старения. Особенно актуальны еще недостаточно разработанные методы прогнозирования надежности с учетом процессов изнашивания, которые являются основной причиной отказов многих машин. Особую проблему представляет изучение надежности комплексов «машина — автоматическая система управления», так как взаимодействие механических и электронных систем порождает ряд новых аспектов теории надежности.

^ Нормирование показателей надежности. Разработка нормативов для показателей безотказности и долговечности машины, регламентация скоростей процессов, предельных состояний машины и ее элементов, запасов надежности, скорости изменения выходных параметров — необходимое условие для эффективного использования машин.

Базой является экономический фактор, оценивающий последствия отказов и выступающий в качестве критерия для оптимизации требований к показателям надежности.

^ Влияние износа на динамические параметры машины. Для многих машин динамика лимитирует (ограничивает) допустимые величины износов и ресурс изделия. В уравнениях динамики присутствуют показатели, зависящие от времени и имеющие случайную природу. Раскрытие этих закономерностей позволит объяснить многие сложные явления, связанные с изменением выходных параметров машины во времени, с отказами функционирования из-за разрушения ее элементов. Последнее часто является следствием возрастания динамических нагрузок в машине при износе ее элементов.

^ Разработка систем информации о надежности из сферы ремонта необходима для управления надежностью, оценки тенденций ее изменения и достигнутого уровня. Чем выше требования к безотказности изделий, тем меньше информации поступает из сферы эксплуатации. Необходимо создание специальных систем информации о степени повреждения элементов ремонтируемых изделий, не достигнувших предельного состояния и не имеющих отказов, для недопущения которых и производится их ремонт. Этот позволит оценить степень использования потенциальных возможностей изделия по надежности и обоснованно назначить ресурс для машины и ее агрегатов.

^ Испытание на надежность сложных систем. Основой для разработки методик испытаний сложных систем являются развитие методов испытания в сочетании с прогнозированием и использованием заданной информации, разработка алгоритмов по оценке надежности с учетом постоянно поступающей информации о состоянии изделия, выявление экстремальных реализаций потери изделием работоспособности, сочетание испытания со статистическим моделированием, оценка и прогнозирование ведущих процессов старения.

^ Анализ надежности технологического процесса. Технологический процесс должен обеспечить устойчивое формирование всех параметров изделия, которые определяют его надежность. Анализ структуры технологического процесса, применяемых методов и режимов обработки, методов контроля, учет остаточных и побочных явлений, связанных с обработкой и сборкой изделий, оценка технологической наследственности, использование принципов адаптации и саморегулирования позволят более эффективно решения обеспечивать надежность изделий при производстве.

^ 9. Оптимизация системы ремонта технического обслуживания. Выявление рациональных методов ремонта и Т. О. связано с их оптимизацией, в первую очередь, по критерию экономичности, что требует учета вероятностных процессов потери машиной работоспособности и реальных возможностей по ее восстановлению. Правильная организация системы ремонта и обслуживания может при тех же затратах значительно повысить эффективность использования сложных технических устройств и машин.

^ 10. Использование автоматики для обеспечения надежности машин. Создание кибернетических систем, предотвращающих вредные последствия процессов, протекающих в машине, воплощение принципа адаптации и саморегулирования не только для рабочих функций машины, но и для сохранения ее качественных показателей.

Широкий фронт исследовательских и конструкторских работ в области надежности машин являются залогом обеспечения с минимальными затратами времени и средств необходимого уровня надежности машин и изделий.

2015-01-22

2015-01-22 1538

1538