В производстве, как правило, имеют место потери, возникающие по техническим и организационным причинам. Выявление причин и правильная классификация этих потерь являются важными условиями, как для соблюдения необходимой точности объемных расчетов, так и для успешной борьбы за их всемерное сокращение и устранение.

В системе оперативно-производственного планирования одни потери учитываются в минимально неизбежных размерах (например, потери времени на ремонт оборудования), а другие — полностью

устранимые — учитываются только в той мере, в какой их устранение не обеспечено в плановом периоде соответствующими организационно-техническими мероприятиями (например, потери, связанные с отсутствием централизованного материально-технического обеспечения рабочих мест, — заточкой инструмента, материалом, технической документацией и др.).

В соответствии с этим потери в использовании оборудования (производственных площадей) и трудовых ресурсов, являющиеся возможными резервами загрузки цехов и участков, по их характеру и источникам возникновения могут быть разделены на три категории.

1. Потери, сокращающие полезный фонд времени оборудования.

2. Потери, связанные с непроизводительной или недостаточно производительной работой оборудования, увеличивающие затраты времени на производство.

3. Потери от некомплектности оборудования.

Потери, сокращающие полезный фонд времени оборудования (производственных площадей) могут быть в свою очередь разделены на три группы.

Первая группа — потери, связанные с режимом работы, установленным для (машиностроительной) промышленности (Ппром):

1) выходные и праздничные дни; 2) сокращенная длительность рабочей недели. Если из полного календарного фонда времени (24*365) вычесть эти потери, то оставшееся количество часов составит просто календарный фонд времени Fk.

Вторая группа — потери, связанные с режимом, установленным для данного предприятия (Ппред): нерабочие смены. Остаток после вычета этих потерь из F является календарным фондом времени, возможным для использования Fвоз

Третья группа — потери от простоев оборудования по организационно-техническим причинам {Порг):

1) ремонт оборудования;

2) неудовлетворительная организация обслуживания рабочих мест;

3) неудовлетворительное оперативно-производственное планирование.

При проектировании новых цехов и расчетах потребного оборудования обычно потери от неизбежных простоев во время ремонтов и осмотров учитываются в среднем до 4 % от календарного фонда, возможного для использования. При объемных же расчетах на годовой отрезок времени норма потерь на ремонт по разным группам оборудования может заметно колебаться, так как вывод в капитальный и текущий ремонты отдельных единиц оборудования подчинен их индивидуальному графику.

Потери, возникающие от неудовлетворительной организации обслуживания рабочих мест и недостатков оперативно-производственного планирования, относятся к категории полностью устранимых. Тем не менее их действительная величина на предприятиях велика и нередко выходит за пределы 10 % фонда времени оборудования. В то же время практически эти потери возникают в скрытой форме и при объемных расчетах не учитываются.

важность сокращения или полного устранения потерь от неудовлетворительной организации обслуживания рабочих мест и оперативно-производственного планирования особенно велика в связи с тем, что эти потери ухудшают использование не только оборудования (площадей), но и трудовых ресурсов предприятия.

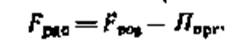

Время оборудования, остающееся после вычета из Fвоз потерь третьей группы Порг, является фондом времени оборудования Fpac, которым располагает цех, участок, рабочий или группа рабочих для выполнения производственных работ.

Потери, связанные с непроизводительной или недостаточно производительной работой оборудования, представляют собой неиспользуемые резервы производительности оборудования или потери от непроизводительной работы. К этой категории относятся резервы и потери, связанные с превышением затрат времени на производство продукции.

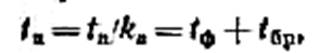

С учетом сказанного затрачиваемое на единицу продукции время в дальнейшем изложении будет называться необходимым временем tн

где tф — фактическое время на производство единицы предмета без учета потерь tбр; kв — планируемый средний коэффициент выполнения норм.

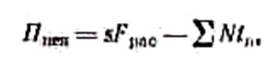

Потери от некомплектности оборудования возникают по той причине, что, как уже указывалось выше, производственная программа машиностроительного предприятия с течением времени изменяется по объему, номенклатуре и структуре (количественному соотношению различных наименований изделий). Благодаря этому группы оборудования загружаются неравномерно: одни перегружаются работой, образуя «узкие места», другие, наоборот, имеют неиспользованные излишки фонда времени. Этот вид потерь, даже в условиях социалистического машиностроения, достигает значительных размеров.

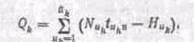

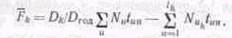

Потери от некомплектности Пнек по данной группе оборудования определяются разностью

где N — количество предметов данного наименования (заготовок деталей, сборочных единиц с учетом комплектности на 1 изделие), установленное программой; tн— необходимое время на изготовление единицы предмета данного наименования по операциям, закрепленным за данной группой оборудования; s — количество единиц оборудования данной группы.

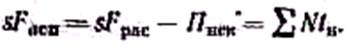

С учетом потерь от некомплектности используемый фонд времени Fисп группы оборудования равен

Понятия необходимого времени tн из производство и используемого фонда времени оборудования имеют наиболее широкое применение в расчетах оперативно-производственного планирования.

.3. Общие положения о рациональном распределении производственной программы по отрезкам планового года

Рациональное распределение производственной программы должно быть основано на неизменности и строгом соблюдении годовой производственной программы и плана по труду.

Сроки выпуска изделий по отдельным наименованиям (квартальные, даже месячные) могут быть обусловлены обязательствами предприятия по договорам.

При изучении вопросов распределения программы рассмотрению должен быть подвергнут наиболее общий случай, согласно которому в состав производственной программы включены изделия всех типов немассового производства: регулярно повторяющегося (серийного), нерегулярно повторяющегося (мелкосерийного) и неповторяющегося (единичного) производств.

Наиболее сложной является задача определения сроков выпуска изделий по каждой позиции. На стадии распределения производственной программы планирование этих сроков должно быть подчинено ряду нижеследующих положений.

1. При любом методе распределения производственной программы для обоснования правильности планируемых сроков выпуска изделий получаемые расчетом необходимые ресурсы по программе следует проверять на их соответствие имеющимся ресурсам. Но в качестве последних (имеющихся ресурсов) надо принимать не наличные производственные ресурсы по оборудованию (фонды времени по группам оборудования), а трудовые ресурсы предприятия, цеха, участка — суммарные фонды времени явочного числа основных рабочих, рассчитываемых по каждой профессии особо.

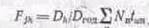

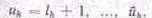

2. Потребные трудовые ресурсы определяются по нормам трудовых затрат (т. е. технологического времени) и масштабам выпуска по всем изделиям утвержденной производственной программы предприятия. Эти трудовые затраты определяются по нормам калькуляционного времени tkj, которое после корректировки на средний коэффициент выполнения норм kвj, определяемый по каждой j-й группе оборудования, можно рассматривать как нормы необходимого времени

Полученные нормы необходимого времени используются для расчета потребного — явочного числа рабочих для выполнения производственной программы на весь плановый период (год и более) по j-й группе оборудования и по каждой профессии:

где tинj — суммарные затраты необходимого времени на изготовление единицы u-го изделия по всем операциям, закрепленным за j-й группой оборудования; j — номер группы взаимозаменяемого оборудования (или группы сборочных работ); Nu — заданное количество выпуска и-х изделий на весь плановый период (u= 1,..., u);

Фрj — фонд времени одного рабочего, возможный к использованию для работы на весь плановый год и определяемый с учетом неизбежных потерь.

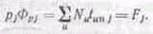

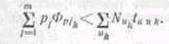

Таким образом, из располагаемого для работы фонда времени по каждой j-и группе оборудования Fj, рассчитанного на весь плановый год, может быть использовано только pjФpj единиц времени.

Тогда можем написать:

Отсюда Fj является используемым фондом времени по j-и группе оборудования для выполнения всей производственной программы.

3. При неизменной производственной программе и, следовательно, неизменной численности основных рабочих в течение всего планового периода используемый фонд времени по равным отрезкам планового периода является заранее заданной величиной.

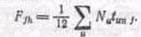

Так, если плановый период равен году, то в каждом k-м месяце с известной точностью можно считать, что используемый фонд времени по j-и группе оборудования

Если же учитывать неодинаковое количество рабочих дней по месяцам года, то значение Fkj может быть определено для каждого месяца особо:

где k — номер месяца (k == I,.... 12); Dk и Dгод ~ соответственно количество рабочих дней в k-м месяце и в плановом году в целом.

4. Равенство (3.1) позволяет сделать вывод: используемый фонд времени равнозначен имеющимся трудовым ресурсам, установленным годовым планом по труду.

Это значит, что при любом распределении производственной программы ежемесячно должна быть выполнена по каждой j-и группе взаимозаменяемого оборудования работа, равная по нормам затрат труда Fjk единиц времени.

Если при распределении программы это условие не выполнено, а именно, оказалось, что в k-м месяце планируемый объем выработки продукции, выраженный в единицах используемого времени, меньше, чем Fjk, то очевидно, что в каком-то другом месяце будет иметь место перегруженность имеющихся трудовых ресурсов по той же j-и группе оборудования. И то и другое на стадии распределения производственной программы нельзя признать реальным, учитывая, что численность рабочих pj остается неизменной.

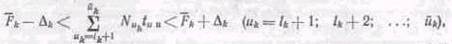

В тех случаях, когда при распределении программы в k-м месяце имеет место неравенство

для полного использования трудовых ресурсов необходима дополнительная загрузка, которая может быть осуществлена за счет объема работ последующих месяцев (k + 1, +2,...).

В процессе равномерного производства неравенство (3.3) всегда должно иметь место, так как практически программа выпуска изделий (комплектов деталей) в машиностроении может быть выполнена в k-м месяце только при условии наличия необходимого объема внутрицехового незавершенного производства (см. § 2.2), созданного в предыдущих (k — 1, k — 2,...) месяцах.

Таким образом, в процессе производства неравенство (3.3) будет усиливаться, поскольку его правую часть на самом деле следует. рассматривать как остаток потребных трудовых ресурсов Qk в k-м месяце:

где Huk — объем образовавшегося к началу k-го месяца внутрицехового незавершенного производства, используемого на изготовление u-го изделия в k-м месяце. Это значит, что неравенство ресурсов фактически должно иметь место и тогда, когда имеющиеся ресурсы равны потребным, и может быть даже тогда, когда они недостаточны (см. неравенство (3.4)).

Возвращаясь к неравенству (3.3), следует отметить, что дополнительная загрузка в этом случае является необходимым условием

для образования дополнительного незавершенного производств к началу следующего {k + 1)-го месяца. Именно создание дополнительного незавершенного производства устранит (или ослабит) перегрузку в использовании трудовых ресурсов в последующие месяцы.

Несбалансированность ресурсов может иметь и противоположный характер. Трудным является случай, когда в первый месяц планового года (k == 1) имеем неравенство

В этом случае дополнительное незавершенное производство должно быть создано еще в предплановом году, для чего могут потребоваться и дополнительные трудовые ресурсы. Поэтому при распределении годовой программы и ее определении для первого месяца планового года (k = 1) рекомендуется стремиться к неравенству (3.3) или к равенству (3.1), отнесенному на месячную программу и просуммированному по всем группам оборудования.

4. Порядок формирования производственной программы по отрезкам планового года

С точки зрения рациональности распределения продукция производственной программы машиностроительного предприятия может быть разделена на четыре категории.

1. С фиксированными сроками выпуска—продукция всех возможных типов немассового производства — регулярно и нерегулярно повторяющаяся, единичная — неповторяющаяся.

2. Регулярно повторяющаяся (серийная) с нефиксированными сроками выпуска.

3. Нерегулярно повторяющаяся (мелкосерийное производство) с нефиксированными сроками, подлежащая максимально возможной концентрации выпуска.

4. Неповторяющаяся (единичная) с нефиксированными сроками. Критериями целесообразности распределения производственной программы в машиностроении служат два показателя: первый — соответствие программы каждого k-го месяца трудовым ресурсам по всей сборочной стадии или только по общей сборке, определяемое применительно к каждому сборочному участку цеха; второй — соответствие трудовым ресурсам цеха (участка) по механообрабатывающей стадии.

Следовательно, информация о состоянии незавершенного производства как межцехового (готовые заготовки, детали, узлы), так и внутрицехового (неготовые заготовки, детали), которое образуется к началу планового года на момент распределения производственной программы, естественно, отсутствует. Поэтому на данном этапе планирования нет необходимости проверочные расчеты равномерности и полноты использования ресурсов выполнять по группам взаимозаменяемого оборудования (по профессиям рабочих), достаточно ограничить их по общему объему затрат труда (по каждому из двух показателей).

Может быть рекомендован следующий порядок формирования программы по месяцам (кварталам) планового года.

1. В первую очередь распределяется по кварталам и месяцам продукция с фиксированными сроками выпуска. К этой категории следует относить и серийную продукцию, не имеющую фиксированных сроков выпуска. Несоблюдение размеров партий и, тем более, регулярности повторения этой продукции равносильно нарушению процесса равномерного производства, влекущему экономические потери (см. гл. 6). Поэтому серийную продукцию во всех случаях следует рассматривать как продукцию с фиксированными сроками.

Во вторую очередь распределяется продукция, нерегулярно повторяющаяся (мелкосерийного производства), с нефиксированными сроками выпуска, концентрируемая с учетом обеспечения равномерности производства и повышения производительности труда.

В третью — продукция единичных заказов с нефиксированными сроками выпуска. Эта продукция включается в программу тех месяцев, в которых образовались свободные трудовые ресурсы.

Ниже будет показано, что при включении в программу выпуска данного k-го месяца продукции единичных заказов и нерегулярно повторяющихся наименований необходимо учитывать длительность производственного цикла этих изделий для своевременного (в предшествующие — k — 1, k — 2 и другие месяцы) наращивания незавершенного производства,

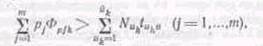

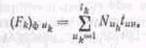

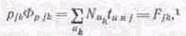

2. По продукции с фиксированными сроками выпуска (по регулярно повторяющейся продукции) в каждом k-м месяце определяется общий объем использования имеющихся ресурсов

где Nuk -- количество u-х изделий с фиксированными сроками выпуска в k-м месяце, u = 1,...lk; tин — необходимое время изготовления единицы u-то изделия по всем операциям, выполняемым в дан ной стадии производства,

По нерегулярно повторяющейся и единичной продукции с фиксированными сроками выпуска, производственный цикл которых выходит за пределы фиксированного срока выпуска, в Nuk = tин включается только та часть общего объема необходимого времени которая планируется по межстадийному графику таких изделий на k-й месяц. (Fk)фuk — суммарная величина используемого фонда времени всех групп оборудования по изделиям с фиксированными сроками выпуска в k-м месяце и с учетом планируемого на k-й месяц объема незавершенного производства по изделиям с более поздними фиксированными сроками выпуска.

3. По каждому k-му месяцу определяется остаток от общего объема используемого фонда времени Fk:

По оставшейся мелкосерийной продукции, сроки выпуска которой директивно не фиксированы, но могут быть согласованы в договорах с потребителями или вышестоящими плановыми органами, следует стремиться к максимально возможной концентрации выпуска, соблюдая условие.

где (Nutuн)конц — объем необходимого времени (в сумме по всем группам оборудования или группам сборочных работ) для изготовления всего концентрированного в k-м месяце количества u-х изделий.

Остаток фонда после включения в программу k-го месяца продукции с фиксированными сроками выпуска может быть достаточно большим и потребует для полноты использования трудовых ресурсов дополнения не одним, а рядом наименований изделий с нефиксированными сроками. Так, остаток Fk следует понимать более широко, чем это предусмотрено равенством (3.8), а именно, его необходимо определять после включения в программу k-го месяца каждого нового u-го изделия:

| где |

Степень концентрации мелкосерийной продукции может быть ограничена не только вследствие недостаточности остатка Fk, но и по другим причинам: недостаток площадей (большие габариты изделия), недостаточность оборудования (сборочных стендов и др.), большая длительность произведенного цикла (невозможность своевременного создания достаточного незавершенного производства готовых деталей, узлов), требующая более поздних сроков выпуска готового изделия, и другие возможные причины конструктивно-технологического и организационного характера.

Под максимальной концентрацией выпуска продукции данного наименования следует, понимать сосредоточение его в масштабе всего количества по годовой программе в одном месяце. При неполной концентрации выпуска нужно стремиться к равномерному распределению выпуска на ряд (два и более) смежных месяцев.

4. Расчеты соответствия имеющимся ресурсам при распределении производственной программы следует начинать с общей сборки изделий, затем переходить к предшествующим технологическим процессам производства изделия. Они выполняются для очередного k-го месяца особо по каждому сборочному участку (механосборочных или сборочных цехов), специализированному на сборочно-монтажные работы определенных изделий.

В том случае, если производственная программа предприятия рассчитана на планомерный рост объема работ по отрезкам планового года, в плане по труду (ТПФП) это должно получить свое отражение:

численность основных рабочих и используемый фонд времени соответственно изменяются. Тогда и равенство (3.1) примет вид

где дополнительный индекс k свидетельствует о том, что используемый фонд времени определяется для каждого k-то отрезка планового года в отдельности.

Если рост объема производства в течение года планируется за счет повышения производительности труда, то равенство (3.1) можно сохранить неизменным имея в виду что величина необходимого времени tuнj соответственно снижается.

Как указывалось выше, проверку целесообразности варианта распределения производственной программы рекомендуется производить по двум показателям. Она может быть выражена одним общим неравенством (3.9), но с различным для каждого показателя смыслом некоторых буквенных обозначений:

где Fk — остаток от общего объема используемого фонда времени в k-м месяце по сборочной стадии; Nuktuн - объем необходимого времени по продукции с нефиксированными сроками выпуска, включенной в программу k-го месяца; Dk — допустимое отклонение от полного использования остатка Fk при включении в программу k-го месяца продукции с нефиксированными сроками выпуска.

5. Задача рационального распределения производственной программы является одной из особо сложных в системе оперативно-производственного планирования. Основная трудность ее решения заключается в необходимости намного раньше до начала планового года предусмотреть условия для формирования такого незавершенного производства, содержание которого соответствовало бы установленной программе каждого месяца. Такая необходимость диктуется обычно большой длительностью производственного цикла изделий в машиностроении, измеряемой тремя, четырьмя месяцами и более.

Следовательно, планируемый в процессе распределения выпуск изделия в k-м месяце можно обосновать только в той мере достоверности, в какой может быть доказана возможность наращивания незавершенного производства определенного объема по данному изделию в k—1, k—2 и другие месяцы. Более просто эта задача решается в условиях регулярного повторения одной и той же программы по месяцам планового года. В этих условиях объем и состав незавершенного производства образуются и изменяются более стабильно в процессе систематически повторяющегося движения всей массы частей изделий по операциям и технологическим стадиям. Тем самым оно по своему содержанию в большей мере должно удовлетворять требованиям своевременного выпуска готовых изделий каждого наименования.

Чем многообразней состав изделий в производственной программе, чем больше в нем удельный вес нерегулярно повторяющейся и единичной продукции, тем сложнее становится задача рационального распределения программы, а математические равенства объемов необходимых и имеющихся ресурсов в каждом отрезке планового года обосновать практически нельзя. Состав и объем необходимого незавершенного производства в этих условиях могут резко колебаться по отрезкам планового года. В связи с колебаниями, как правило, возникает необходимость в создании дополнительных запасов неготовой и готовой в данной стадии производства продукции, что, в свою очередь, может потребовать дополнительных трудовых затрат. Такая дополнительная потребность в ресурсах является временной и теоретически должна быть поглощена в процессе производства и выпуска готовых изделий в какие-то последующие месяцы планового года. Поэтому она не могла быть предусмотрена в плане по труду. Подобная ситуация может повториться в ряде месяцев планового года. Отсюда следует, что расчеты, связанные с распределением производственной программы, необходимо максимально упрощать. Стремление к точным, тем более к оптимальным, результатам этих расчетов не представляет практической, а следовательно, и теоретической ценности.

6. В том случае, если расчеты по равенству (3.9) благоприятны для сборочной стадии, но не соответствуют трудовым ресурсам по механообрабатывающей стадии, рассчитанным по месяцам года, задача распределения производственной программы усложняется. Как указывалось, колебания в размерах потребных ресурсов могут быть преодолены только за счет соответствующих изменений объема и состава запасов готовых и неготовых деталей.

Подобные колебания наличных ресурсов по месяцам года вполне реальны, ибо, если план по труду правильно сбалансирован по предприятию и его подразделениям (цехам, участкам), т.е. при любом распределении утвержденной производственной программы образование недостатка ресурсов в отдельные отрезки (кварталы, месяцы) планового года должно свидетельствовать о наличии того же объема свободных ресурсов в другие отрезки года. Это значит, что алгебраическая сумма свободных и недостающих ресурсов, исчисленных по месяцам планового года, равна нулю:

При распределении производственной программы следует стремиться к тому, чтобы появление свободных трудовых ресурсов предшествовало возникновению недостатка этих ресурсов. Необходимость создания дополнительного незавершенного производства в этом случае должна быть своевременно учтена при построении календарных планов механической обработки деталей. Если же это положение не соблюдено, то дополнительное незавершенное производство можно создать за счет временно привлекаемых дополнительных трудовых ресурсов. Но даже при удачном варианте распределения производственной программы соблюдение равенства (3.10) практически представляет значительные трудности. Необходимо помнить, что реализация производственной программы происходит в условиях действующего предприятия, т. е. в условиях, когда образование незавершенного производства к концу предпланового года в значительной степени предопределено по объему. следовательно, чтобы создать дополнительное незавершенное производство к началу планового года, уже в предплановом году надо иметь свободные трудовые ресурсы определенного объема и состава. Опыт показывает, что объем и качество незавершенного производства на начало планового года, как правило, не обеспечивают планомерность производства и выпуска товарной продукции даже в том случае, когда в процессе распределения программы необходимость в дополнительных запасах готовых и неготовых деталей отсутствует.

7. В связи с вышеизложенным возникает вопрос, что включать в состав продукции каждого k-го месяца (см. неравенство (3.9)) при распределении производственной программы. Решение его зависит от условий производства и распределяемой продукции.

Во-первых, серийная продукция включается в программу каждого k-го месяца полным объемом необходимых трудозатрат по всем стадиям производства, независимо от календарной длительности производственного цикла партий этих изделий.

Следует исходить из того, что периодическое повторение производства по всем стадиям, а в пределах каждой стадии — по всем частям изделий (заготовки, детали, узлы) позволяет считать, что в сумме по всем одновременно изготовляемым (собираемым) партиям u-х изделий объем необходимых трудозатрат сохраняется по всем месяцам года одинаковым.

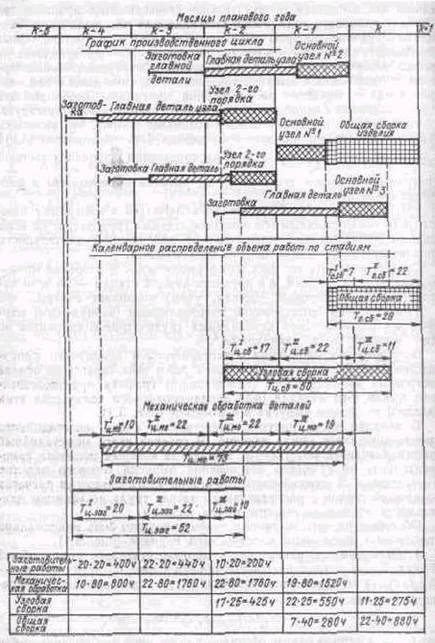

Во-вторых, по продукции мелкосерийного и единичного производства распределение общего объема работ выполняется на основе построения межстадийного (межцехового) графика производственного цикла u-го изделия (или запланированного количества этих изделий) со сроком выпуска в k-м месяце (рис. 3.1).

В верхней части рисунка представлена схема межстадийного производственного цикла изделия. В средней части межстадийный график расчленен по стадиям, каждая из которых показана самостоятельно, но с учетом обеспечения выпуска готового изделия в k-м месяце. В нижней части приведены итоги объемных расчетов по каждой стадии с распределением затрат труда по месяцам длительности производственного цикла изделия.

Объемные расчеты по такому графику должны быть максимально упрощены и выполнены в следующем порядке (рис. 3.1).

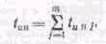

1. Определяется длительность производственного цикла общей сборки То.сб. исходя из общего объема работ по этой стадии — (Nuktuн)о.сб и количества рабочих ро.со, одновременно собирающих изделие:

где tuн — в данном случае обозначает суммарное необходимое время (по всем операциям) общей сборки единицы u-го изделия, ч; Nuk — количество u-х изделий, подлежащих выпуску в k-м месяце, шт.; kсм —коэффициент сменности, действующий при выполнении общей сборки u-го изделия.

рис. 3. Распределение общего объема работ по изделиям мелкосерийного и единичного нерегулярно повторяющегося производства (Тц, дни)

Если считать с известным приближением (вполне допустимым на этой стадии объемных расчетов), что затраты труда распределяются равномерно в течение всей длительности выполнения соответствующей стадии, то объем работ, приходящийся в среднем на один рабочий день этой длительности (tдн.ст), выраженный в часах, определится по данной стадии равенством

где tuн.cт и Тц.ст—соответственно обозначают по данной стадии необходимое время на единицу u-го изделия в часах и длительность цикла всех работ в рабочих днях.

2. По стадии узловой сборки в межцеховой график включаются только основные узлы, календарно лимитирующие начало и промежуточные (главные) операции общей сборки. Кроме того, сюда входят также узлы, входящие в основные, но те из них, в составе которых имеются главные (ведущие) детали изделия, а именно: детали с наибольшей длительностью цикла (на рис. 3.1 такие узлы названы узлами 2-го порядка).

В средней части рис. 3.1 цикл всей узловой сборки представлен одним общим графиком с длительностью производственного цикла Тц.сб = 50 дн.

Так же, как и для общей сборки, весь объем работало узловой сборке (т. е. по всем узлам, а не только по основным) равномерно распределяется в течение всей длительности производственного цикла этой стадии. В соответствии с таким распределением затраты нa узловую сборку начинаются в (k—2)-м месяце, в котором составляют объем, равный 17tдн.ц.сб> продолжаются в (k—1)-м месяце с объемом 22tдн.ц.сб и заканчиваются в k-м месяце с объемом 11tдн.ц.сб.

3. Таким же упрощенным способом (т. е. без какой-либо проверки на соответствие имеющимся ресурсам) построены и представлены на рис. 3.1 графики, показывающие начало и конец работ по механообрабатывающей и заготовительной стадиям. На каждом из этих графиков показаны части производственных циклов, попадающих на тот или иной месяц.

4. На основании данных о затратах необходимого времени в среднем на один рабочий день длительности производственного цикла tдн в нижней части рис. 3.1 показано по каждой стадии распределение общего объема работ по месяцам, опережающим выпуск готового изделия.

5. Упрощенные межцеховые графики длительности производственного цикла изделия рекомендуется строить для всех видов продукции немассового производства, а не только для мелкосерийного и единичного типов. Такие графики позволяют уже на стадии распределения производственной программы своевременно наметить порядок формирования необходимого незавершенного производства для продукции, включаемой в программу выпуска более поздних месяцев. Поэтому их целесообразно строить и для серийного регулярно повторяющегося производства.

6. На стадии распределения производственной программы могут возникнуть, особенно по мелкосерийной и единичной продукции, значительные затруднения, связанные с несовершенством технической подготовки производства — отсутствие подробно разработанных технологических процессов и в связи с этим необходимых нормативов затрат времени и др. Тем не менее и в этих условиях графики и расчеты, представленные на рис. 3.1, должны быть построены и выполнены с любой реально возможной точностью. Недостающая информация может быть создана следующими методами:

сравнения планируемого нового изделия с уже освоенным изделием-аналогом;

путем экспертной оценки трудосодержания, длительности производственного цикла отдельных основных частей изделия и др.;

при помощи такого статистического показателя по сходным изделиям, как средняя трудоемкость, приходящаяся на штуку детали по стадиям производства, включая стадии узловой и общей сборки.

Длительности производственных циклов общей сборки изделия, а также главных узлов и «ведущих» деталей должны быть и в этих трудных условиях определены с возможной тщательностью.

7. Следует стремиться к тому, чтобы производственная программа была распределена равномерно и по объему реализации, что, однако, не должно противоречить требованиям рационального управления производством и экономически эффективной работе цехов (концентрации производства и выпуска, работе строго установленными размерами партий и др.), а наоборот, должно быть приспособлено к соблюдению этих требований. Надо принимать во внимание, что цены на машиностроительную продукцию еще недостаточно отражают ее трудоемкость. Облегчающим моментом является то, что объем реализации контролируется по предприятию (объединению) в целом.

Учитывая это, рекомендуется ограничения по этому показателю укрупнять и контролировать, по крайней мере, в масштабе кварталов планового года:

где Ck — планируемый объем товарного выпуска k-го квартала в оптовых ценах; Dk — допустимое отклонение от планируемого объема товарного выпуска k-го квартала в оптовых ценах; Цu — оптовая цена u-го изделия; Nuk — количество изделий и-то наименования, включенное в программу товарного выпуска k-го квартала.

Очевидно, что и при наличии отклонений Dk суммарный выпуск по всем кварталам должен обеспечить

где Nu — годовая программа выпуска изделий u-го наименования;

С — объем товарного выпуска планового года в оптовых ценах.

2015-07-14

2015-07-14 1066

1066