ЦЕЛЬ РАБОТЫ

Изучить метод классификации металлорежущих станков и обозначение их моделей;

изучить основные условные обозначения передач и механизмов металлорежущих станков;

определить передаточное отношение различных передач.

ОБЩИЕ СВЕДЕНИЯ

В России принята разработанная экспериментальным научно- исследовательским институтом металлорежущих станков (ЭНИИМС), единая система классификации и условного обозначения станков. Обозначение модели станка состоит из трех или четырех цифр и иногда с добавлением прописных букв (А, Ж, М, Н и т. д.). Буквы после первой или второй цифры указывают на то, что станок является модернизированным, а буквы в конце цифр означают видоизменения (модификацию) базовой модели станка. Первая цифра указывает группу, вторая обозначает тип станка в пределах данной группы, третья и четвертая характеризует технологические особенности.

Например, модель станка 1К62 означает:

1- станок относится к группе токарных;

К – модернизированный;

6 – тип станка-винторезный;

2 – высота центров в 200 мм.

Модель станка 2А150

2 – Станок сверлильной группы;

А – указывает на модернизацию базовой модели 2150;

1 – вертикально-сверлильный тип станка;

50 – наибольший диаметр сверления – 50 мм.

Модель станка 7А520 означает

7- станок протяжной группы;

А – модернизированный;

5 – тип станка (горизонтально-протяжной);

20 – тяговое усилие 20 т.

Современные металлорежущие в зависимости от технологических методов обработки, характеризующихся типом станка, видом режущего инструмента и родом обрабатываемых поверхностей, делятся на следующие группы:

1 – токарные;

2 – сверлильные и расточные;

3 – шлифовальные и доводочные;

4 – комбинированные;

5 – зубо и резьбообрабатывающие;

6 – фрезерные;

7 – строгальные, долбежные и протяжные;

8 – разрезные;

9 – разные.

Движение узлов металлорежущих станков делят на движение резания и установочные.

Движение резания подразделяют на главное движение и движение подачи.

Под основным движением подачи понимают движение, определяющее скорость деформирования металла и отделения стружки. Это движение определяет скорость резания.

Под движением подачи понимают движение, обеспечивающие непрерывность врезания режущего лезвия инструмента в новый слой металла.

Движения, при которых с обрабатываемой заготовки металл не срезается и не изменяется состояние обработанной поверхности заготовки, называют установочными. Главное движение и движение подачи могут быть непрерывными (точение, сверление, шлифование и т. д.) и прерывистыми (строгание, долбление).

Для осуществления главного движения и движения подачи в станках существует привод, под которым понимают совокупность устройств, передающих движение от источника к рабочим органам станка. Приводы могут быть механическими, гидравлическими, пневматическими, электрическими.

Кинематика станков

Передачей называют механизм, передающий движение от одного элемента к другому (свала на вал) или преобразующий одно движение в другое (вращательное в поступательное). В передаче элемент, передающий движение, называют ведущим, а элемент, получающий движение, - ведомым.

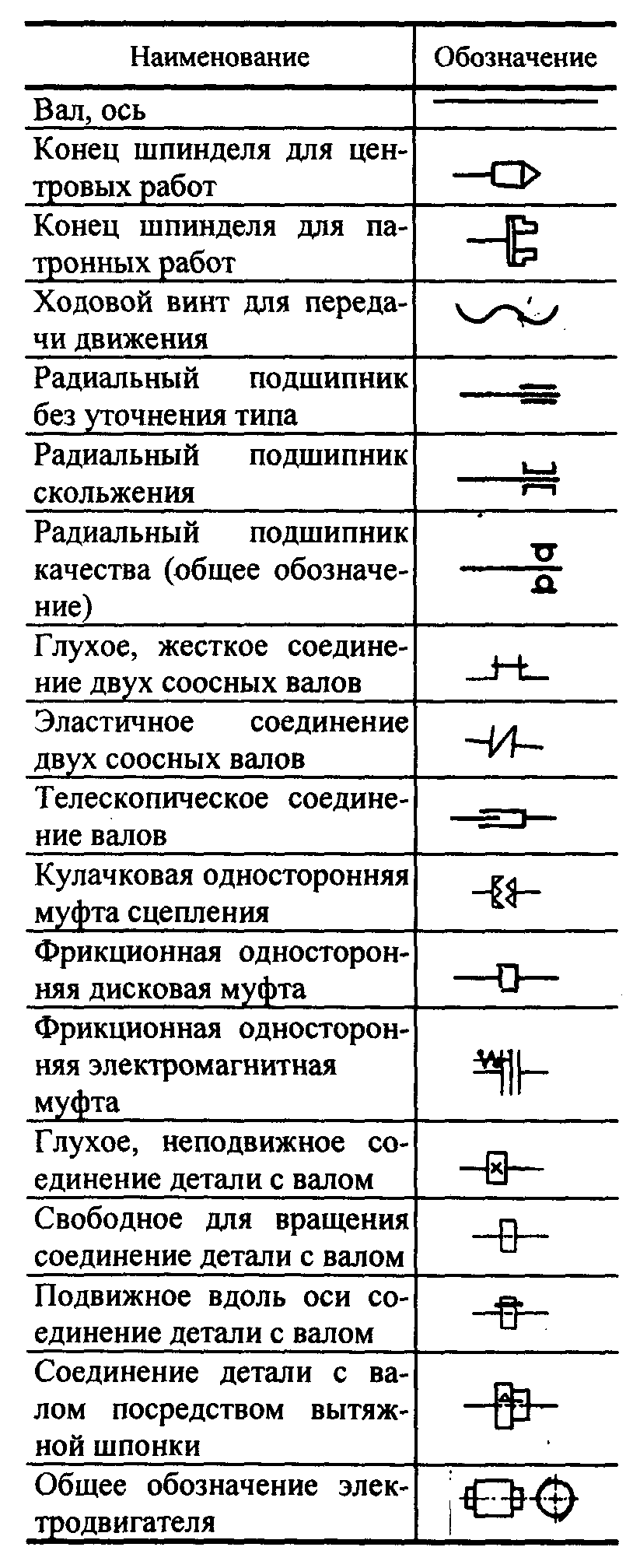

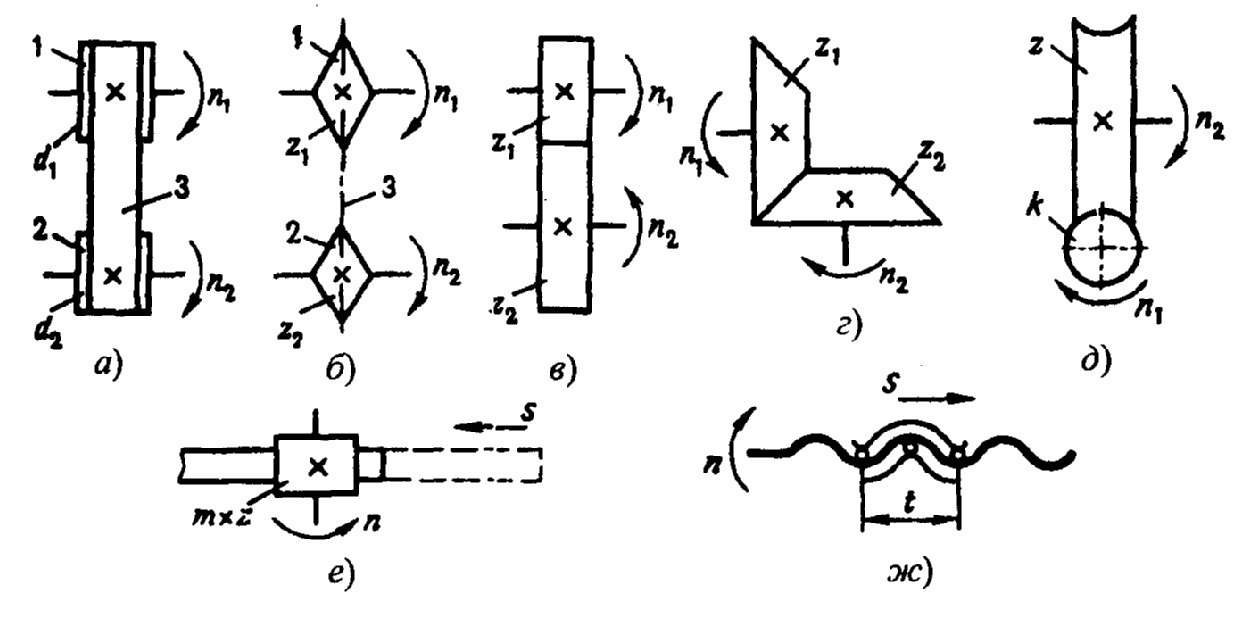

В коробках скоростей и подач станков используют передачи: ременные, цепные, зубчатые, червячные, реечные, винтовые. На кинематических схемах станков их обозначают условными символами (таблица 3.23).

Таблица 3.23

Условные обозначения элементов передач и механизмов металлорежущих станков

Каждая передача характеризуется передаточным отношением.

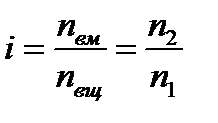

Передаточным отношением называют число, показывающее, во сколько раз частота вращения ведомого элемента меньше или больше частоты вращения ведущего элемента:

где i - передаточное отношение передачи; nвм, (n2) – частота вращения ведомого вала; nвщ, (n1) – частота вращения ведущего вала.

Передаточное отношение цепи, состоящей из последовательного включения передаточных отношений отдельных передач, равно произведению передаточных отношений отдельных передач

iобщ = i1· i2· i3·…. im

Частота вращения последнего звена цепи определяется путем составления кинематического уравнения по формуле

nZ = n1· iобщ = n1· i1· i2· i3·…. iZ

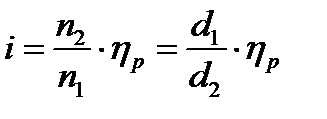

Ременная передача (рис. 3.41, а) осуществляется плоскими 3, клиновыми или круговыми ремнями через шкивы 1, 2, закрепленные на ведомом и ведущим валах. Передаточное отношение передачи

где d1 и d2- диаметры шкивов ведущего и ведомого валов, мм;  - коэффициент проскальзывания ремня (

- коэффициент проскальзывания ремня ( = 0,96…0,99).

= 0,96…0,99).

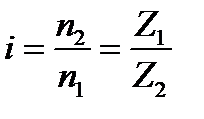

Цепная передача (рис. 3.41, б) осуществляется роликовой 1 или бесшумной цепью, соединяющей ведомую 2 и ведущую 3 звездочки. Передаточное отношение передачи

где Z1 и Z2- числа зубьев ведущей и ведомой звездочек

Зубчатая передача (рис. 3.41. в, г) состоит из цилиндрических (прямозубых или косозубых) или конических зубчатых колес. Передаточное отношение передачи

где Z1 и Z2 - числа зубьев ведущего и ведомого зубчатых колес.

| Рис. 3.41. Передачи и механизмы |

Червячная передача (рис. 3.41 д) состоит из ведущего червяка (винта) и ведомого зубчатого червячного колеса и предназначена для резкого снижения частоты вращения ведомого вала. Если резьба червяка имеет k заходов, а червячное колесо имеет Z зубьев, то передаточное отношение передачи.

Реечная передача (рис. 3.41 е) преобразует вращательное движение реечного зубчатого колесо или червяка в поступательное движение зубчатой рейки. Если речное колесо имеет Z зубьев, а модуль зубьев рейки равен m мм, то за n оборотов реечного колеса рейка перемещается на величину S, мм:

S = n·π· m· Z

Винтовая передача (рис. 3.41. ж) состоит из винта и гайки и служит для преобразования вращательного движения винта в поступательное движение гайки. Если шаг резьбы винта равен t мм, число заходов резьбы k, то за n оборотов ходового винта гайка переместится в осевом направлении на величину S, мм:

S = n·t· k

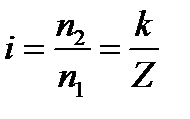

Для анализа движений различных органов станка применяют их кинематические схемы.

Под кинематической схемой металлорежущего станка понимают условное изображение всех механизмов и передач, которые передают движение от привода к исполнительным органам станка.

I zUvOT8nMS7dVCg1x07VQUiguScxLSczJz0u1VapMLVayt+PlAgAAAP//AwBQSwMEFAAGAAgAAAAh AMPxiOjEAAAA2wAAAA8AAABkcnMvZG93bnJldi54bWxET9tqwkAQfS/0H5Yp9EV0Y/FSYjZSlEIp IngB6duYnWaD2dmQXTX267sFoW9zONfJ5p2txYVaXzlWMBwkIIgLpysuFex37/1XED4ga6wdk4Ib eZjnjw8ZptpdeUOXbShFDGGfogITQpNK6QtDFv3ANcSR+3atxRBhW0rd4jWG21q+JMlEWqw4Nhhs aGGoOG3PVkG1Xn4ehl/n3iqsxs78YG90OpJSz0/d2wxEoC78i+/uDx3nT+Hvl3iAzH8BAAD//wMA UEsBAi0AFAAGAAgAAAAhAASrOV4AAQAA5gEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5 cGVzXS54bWxQSwECLQAUAAYACAAAACEACMMYpNQAAACTAQAACwAAAAAAAAAAAAAAAAAxAQAAX3Jl bHMvLnJlbHNQSwECLQAUAAYACAAAACEAMy8FnkEAAAA5AAAAEgAAAAAAAAAAAAAAAAAuAgAAZHJz L3BpY3R1cmV4bWwueG1sUEsBAi0AFAAGAAgAAAAhAMPxiOjEAAAA2wAAAA8AAAAAAAAAAAAAAAAA nwIAAGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPcAAACQAwAAAAA= ">

| Рис. 3.42. Кинематическая схема токарного станка модель 16К20Ф3С32 |

На рис. 3.42 показана упрощенная кинематическая схема патронно-центрового токарного станка модель 16К20Ф3С32.

1. Краткие сведения о классификации станков.

2. Кинематика станков.

3. Кинематическое уравнение цепи

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Классификация металлорежущих станков.

2. Какие движения существуют у металлорежущих станков?

3. Что называется передаточным отношением?

4. Виды передач.

ГЛАВА 4

ТЕСТЫ

Структура теста

1. Основы строения и свойства материалов. Фазовые превращения

1.1. Структура материала.

1.2. Пластическая деформация и механические свойства металлов.

1.3. Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния.

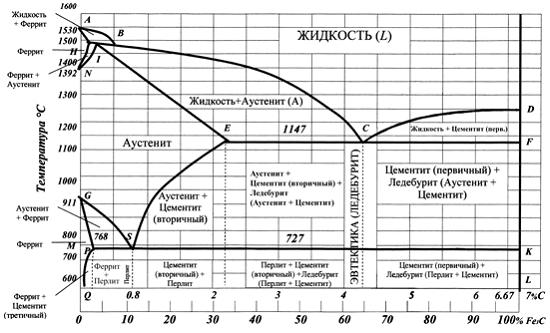

1.4. Диаграмма «железо – цементит».

2. Основы термической обработки и поверхностного упрочнения сплавов.

2.1. Основы термической обработки.

2.2. Отжиг и нормализация сталей.

2.3. Закалка и отпуск стали.

2.4. Химико-термическая обработка. Поверхностная закалка.

3. Конструкционные металлы и сплавы.

3.1. Конструкционные стали.

3.2. Чугуны.

3.3. Медь и сплавы на её основе.

3.4. Алюминий и сплавы на его основе.

4. Пластмассы, резины, электротехнические материалы.

4.1. Пластмассы.

4.2. Резиновые материалы.

4.3. Материалы с особыми электрическими свойствами.

4.4. Материалы с особыми магнитными свойствами.

5. Основы ТКМ.

5.1. Основы литейного производства.

5.2. Основы сварочного производства.

5.3. Обработка металлов давлением.

5.4. Основы обработки резанием.

| 4.2. Вопросы к тестам | ||

| 4.2.1. Структура материала | ||

1. Дефект кристаллического строения, показанный на рисунке, называется…  | ||

| 1)порой | 3)дислокацией | |

| 2)малоугловой границей зерна | 4)вакансией | |

| 2. При понижении температуры равновесная концентрация вакансий … | ||

| 1)увеличивается | 3)практически не изменяется | |

| 2)уменьшается | 4)изменяется немонотонно | |

| 3. Наименьший объем кристалла, дающий представление об атомной структуре всего кристалла, называется … | ||

| 1) зерном | 3)элементарной ячейкой | |

| 2) монокристаллом | 4) базисом | |

| 4. Плотность дислокаций в металле возрастает при… | ||

| 1) пластической деформации | 3) очистке от примесей | |

| 2) отжиге | 4) рекристаллизации | |

| 5. При увеличении размера зерен скорость диффузии… | ||

| 1) практически не изменяется | 3)уменьшается | |

| 2) увеличивается | 4) изменяется немонотонно | |

6. На рисунке показана элементарная ячейка________кристаллической решетки.  | ||

| 1) ГЦК | 3) тетрагональной | |

| 2) ОЦК | 4) гексагональной плотноупакованной | |

| 7. Наиболее плотноупакованной является _____ кристаллическая решетка. | ||

| 1) тетрагональная | 3) примитивная кубическая | |

| 2) ОЦК | 4) ГЦК | |

| 8. Характеристика кристаллической решетки, представляющая собой число атомов, находящихся на наименьшем и равном расстоянии от данного атома, называется … | ||

| 1) коэффициентом компактности | 3) координационным числом | |

| 2) базисом | 4) параметром решетки | |

| 9. Зависимость свойств кристалла от направления, являющаяся следствием упорядоченного расположения частиц, называется … | ||

| 1) анизотропией | 3) аллотропией | |

| 2) полиморфизмом | 4) изоморфизмом | |

| 10. Горячая деформация – это деформация, которую проводят… | ||

| 1) при температуре выше температуры рекристаллизации | 3) выше температуры начала мартенситного превращения | |

| 2) при температуре выше комнатной температуры | 4) при температуре выше температуры перлитного превращения | |

| 11. Группы железоуглеродистых сплавов | ||

| 1) чугуны | 3) стали | |

| 2) баббиты | 4) силумины | |

| 12. Диаграммы состояния двухкомпонентных систем строят в координатах | ||

| 1) время-состав | 3) температура-время | |

| 2) температура-состав | 4) скорость охлаждения-состав | |

| 13. Дефект кристаллической решетки представляющий собой край лишней полуплоскости называется | ||

| 1) двойником | 3) границей зерна | |

| 2) вакансией | 4) дислокацией | |

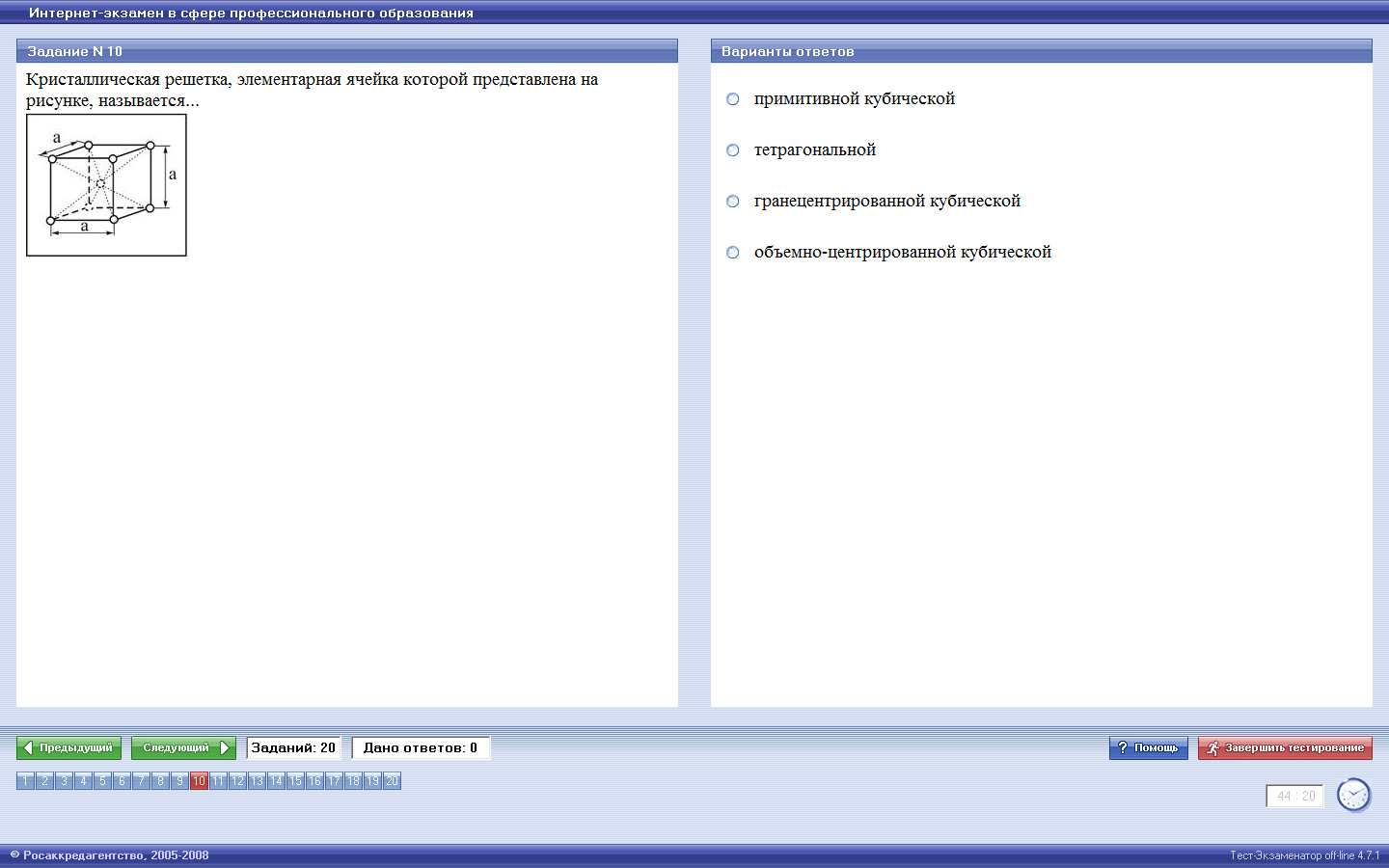

14. Кристаллическая решетка, элементарная ячейка которой представлена на рисунке, называется  | ||

| 1) тетрагональной | 3) объемно-центрированная кубическая решетка | |

| 2) гранецентрированная кубическая решетка | 4) примитивной кубической | |

| 15. Линейными дефектами кристаллической решетки являются | ||

| 1) границы зерен | 3) трещины | |

| 2) вакансии | 4) дислокации | |

| 16. Линия солидус диаграммы состояния – это линия | ||

| 1) растворимости | 3) эвтектоидного превращения | |

| 2) начала кристаллизации | 4) окончания кристаллизации | |

| 17. Основными твердыми растворами в системе железо-цементит является | ||

| 1) феррит | 3) перлит | |

| 2) аустенит | 4) цементит | |

| 18. Образование новых равноосных зерен из деформированных кристаллов называется | ||

| 1) полигонизацией | 3) возвратом | |

| 2) рекристаллизацией | 4) наклепом | |

| 19. Перлит может иметь строение … | ||

| 1) аморфное | 3) зернистое | |

| 2) пластинчатое | 4) дендритное | |

| 20. Предел прочности (временное сопротивление) определяют на | ||

| 1) разрывной машине | 3) маятниковом копре | |

| 2) твердомере | 4) прессе | |

| 21. При увеличении содержания углерода в стали | ||

| 1) твердость увеличивается, пластичность – уменьшается | 3) твердость и пластичность увеличиваются | |

| 2) твердость и пластичность уменьшаются | 4) твердость уменьшается, пластичность - увеличивается | |

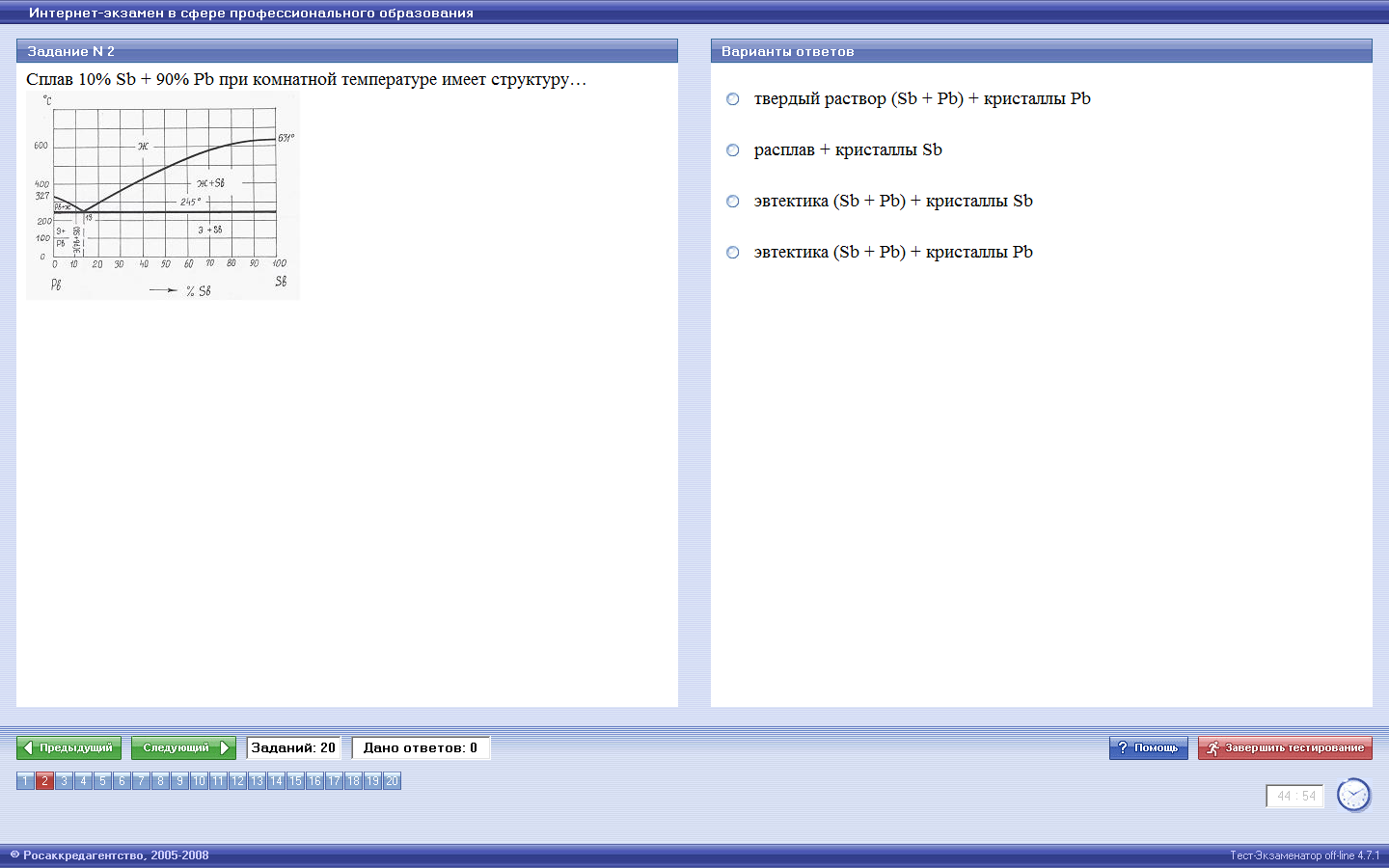

22. Сплав 10%Sb+90%Pb при комнатной температуре имеет структуру  | ||

| 1) эвтектики (Sb+Pb) + кристаллы Sb | 3) твердый раствор (Sb+Pb) + кристаллы Pb | |

| 2) эвтектики (Sb+Pb) + кристаллы Pb | 4) расплав + кристаллы Sb | |

| 23. Состав и количество фаз в двухфазных областях диаграмм равновесия определяют по правилу | ||

| 1) Гиббса | 3) фаз | |

| 2) Курнакова | 4) отрезков | |

| 24. Свойство, заключающееся в зависимости свойств от направления в кристалле называется | ||

| 1) изомерией | 3) анизотропией | |

| 2) полиморфизмом | 4) аллотропией | |

| 25. Типы фаз в сплавах | ||

| 1) химическое соединение | 3) твердый раствор | |

| 2) железо | 4) углерод | |

| 26. Ударная вязкость – это | ||

| 1) способность материала сопротивляться внедрению другого более твердого тела | 3) способность материала восстанавливать первоначальную форму и прежние размеры после прекращения действия сил, вызвавших данное изменение формы | |

| 2) способность материала сопротивляться разрушению под действием динамической нагрузки | 4) способность материала противостоять действию знакопеременных нагрузок | |

| 27. Фазы входящие в состав ледебурита при температуре 1000 оС | ||

| 1) феррит | 3) цементит | |

| 2) аустенит | 4) перлит | |

| 28. Характеристика решетки, определяющая число атомов находящихся на наименьшем равном расстоянии от данного атома называется | ||

| 1) параметром решетки | 3) координационным числом | |

| 2) базисом | 4) коэффициентом компактности | |

| 29. Эвтектика представляет собой | ||

| 1) смесь жидкой и твердой фаз | 3) химическое соединение определенного состава, кристаллическая решетка которого отличается от решеток исходных веществ | |

| 2) твердый раствор определенного состава | 4) смесь двух фаз, образующихся в результате одновременной кристаллизации из жидкого раствора | |

| 4.2.2.Пластическая деформация и механическиесвойства металлов | ||

| 1. Рост одних рекристаллизованных зерен за счет других в процессе нагрева холоднодеформированного металла называется… | ||

| 1) собирательной рекристаллизацией | 3) первичной рекристаллизацией | |

| 2) полигонизацией | 4) коагуляцией | |

| 2. Деформация металла называется горячей, если она проводится при температуре выше … | ||

| 1) комнатной | 3)Ас1 | |

| 2) температуры рекристаллизации | 4) температуры начала мартенситного превращения | |

| 3. Определение твердости закаленных сталей по методу Роквелла производится вдавливанием в образец … | ||

| 1) алмазного конуса (шкала В) | 3) стального шарика (шкала С) | |

| 2) алмазного конуса (шкала С) | 4) стального шарика (шкала В) | |

| 4. Основной причиной наклепа (упрочнения металла в процессе пластической деформации) является… | ||

| 1)протекание фазового превращения | 3)уменьшение размера зерен | |

| 2)увеличение плотности дислокаций | 4)повышение плотности металла | |

| 5. При статических испытаниях определяют… | ||

| 1) предел выносливости | 3) ударную вязкость | |

| 2) предел текучести | 4) порог хладноломкости | |

| 6. Полигонизация представляет собой… | ||

| 1)процесс формирования разделенных малоугловыми границами субзерен при нагреве деформированного металла | 3)образование новых равновесных зерен в процессе нагрева деформированного металла | |

| 2)процесс повышения структурного совершенства металла, деформированного в холодном состоянии, в результате уменьшения плотности дефектов кристаллического строения | 4)повышение прочности металла в процессе пластической деформации | |

| 7. Свойство, характеризующее способность материала оказывать сопротивление пластической деформации или хрупкому разрушению при внедрении индентора в его поверхность, называется … | ||

| 1) выносливостью | 3) прочностью | |

| 2) твердостью | 4) пластичностью | |

| 8. Процесс зарождения и роста новых, чаще всего равноосных, зерен с меньшим количеством дефектов в процессе нагрева деформированного металла называется… | ||

| 1) наклепом | 3) полигонизацией | |

| 2) возвратом | 4) рекристаллизацией | |

| 9. Способность материалов сопротивляться ударным нагрузкам, без разрушения поглощать механическую энергию в необратимой форме называется … | ||

| 1) твердостью | 3) выносливостью | |

| 2) вязкостью | 4) упругостью | |

| 10. Наклеп представляет собой … | ||

| 1) процесс формирования субзерен при нагреве деформированного металла | 3) изменение размеров и формы тела под действием внешних сил | |

| 2) образование новых равноосных зерен из деформированных кристаллов | 4) упрочнение металла при пластическом деформировании | |

| 11. Структура, возникающая при больших степенях деформации зерен металла и приводящая к анизотропии свойств, называется … | ||

| 1) субзеренной структурой | 3) блочной структурой | |

| 2) мелкозернистой структурой | 4) текстурой деформации | |

| 4.2.3 Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния | ||

| 1. Линия начала кристаллизации на диаграмме состояния называется линией… | ||

| 1.ликвидус | 3.эвтектики | |

| 2.солидус | 4.растворимости | |

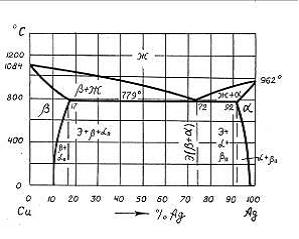

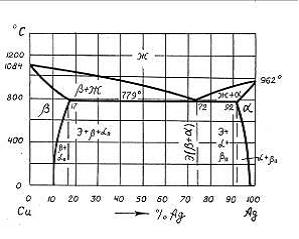

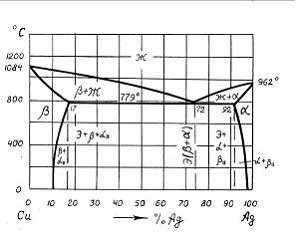

2. В соответствии с приведенной диаграммой, сплав, содержащий 20 % серебра и 80 % меди, при температуре 1000 ос имеет следующий фазовый состав:  | ||

| 1. расплав и кристаллы α-твердого раствора | 3. двухкомпонентный расплав | |

| 2. расплав и кристаллы β-твердого раствора | 4. эвтектика, кристаллы β-твердого раствора и вторичные кристаллы α-фазы | |

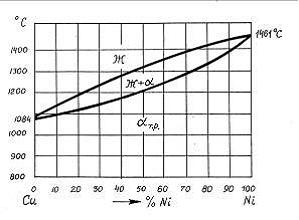

3. В соответствии с приведенной диаграммой состояния, медь и никель…  | ||

| 1. практически не растворимы друг в друге в твердом состоянии | 3. образуют химическое соединение | |

| 2. неограниченно растворимы друг в друге в твердом состоянии | 4. обладают ограниченной взаимной растворимостью в твердом состоянии | |

4. Количество независимых компонентов и фаз в сплаве, содержащем 40 % серебра и 60 % меди, при температуре 779 ос составляет соответственно…  | ||

| 1. 2 и 4 | 3. 3 и 3 | |

| 2. 2 и 3 | 4. 3 и 1 | |

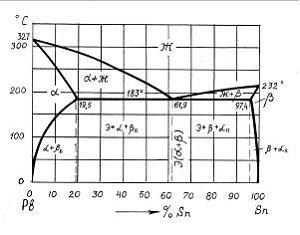

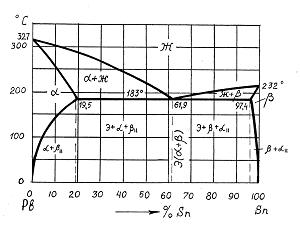

5. В соответствии с приведенной диаграммой, сплав 80% pb – 20% sn при температуре 200 ос имеет следующий фазовый состав:  | ||

| 1. расплав + кристаллы β-твердого раствора | 3. кристаллы α-твердого раствора + эвтектика (α + β) | |

| 2. расплав + кристаллы α-твердого раствора | 4. кристаллы β-твердого раствора + эвтектика (α + β) | |

| 6. Образующийся при сплавлении веществ (материалов) однофазный сплав с определенным соотношением компонентов, имеющий кристаллическую решетку, отличную от кристаллических решеток компонентов, и постоянную температуру кристаллизации, представляет собой … | ||

| 1. твердый раствор внедрения | 3. твердый раствор замещения | |

| 2. смесь компонентов | 4. химическое соединение | |

7. Число степеней свободы системы Сu – Аg в точке эвтектики равно…  | ||

| 1. 1 | 3. 3 | |

| 2. 2 | 4. 0 | |

| 8. Линия начала кристаллизации на диаграмме состояния называется линией… | ||

| 1.эвтектики | 3.растворимости | |

| 2.солидус | 4.ликвидус | |

9. При температуре 183 ос в сплавах системы Рb–Sn протекает …  | ||

| 1. эвтектоидное превращение | 3. образование химического соединения | |

| 2. эвтектическое превращение | 4. перитектическое превращение | |

| 10. Сплав, атомы (ионы) одного из компонентов которого замещает атомы (ионы) другого в узлах кристаллической решетки при сохранении кристаллической решетки растворителя, называется … | ||

| 1. химическим соединением | 3. твердым раствором замещения | |

| 2. смесью компонентов | 4. твердым раствором внедрения | |

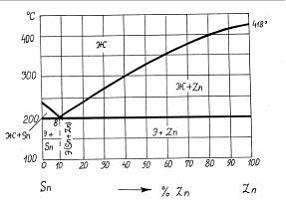

11. Кристаллизация сплава, содержащего 60% Sn и 40% Zn, протекает приблизительно _______оС.  | ||

| 1. при температуре 300 | 3. в температурном интервале 418-300 | |

| 2. в температурном интервале 300-200 | 4. в температурном интервале 350-200 | |

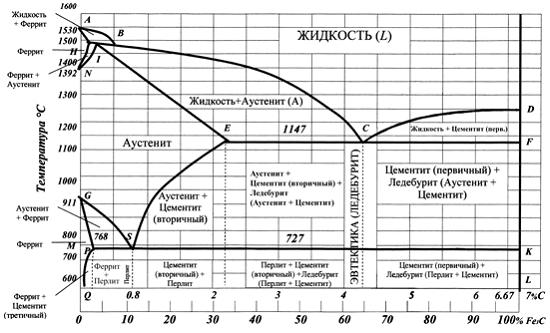

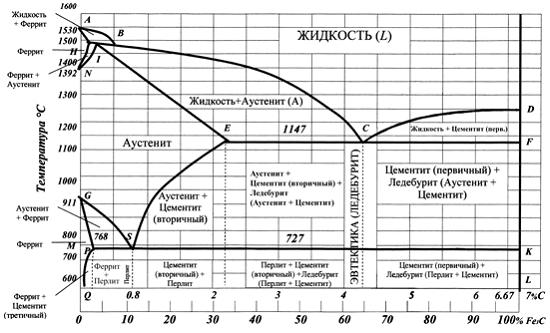

| 4.2.4 Диаграмма «железо – цементит» | ||

1. Кристаллизация чугуна, содержащего 2,5% углерода, протекает в интервале температур приблизительно _______ос.  | ||

| 1) 1400 - 1147 | 3) 1250 - 727 | |

| 2) 1559 - 1147 | 4) 1147 - 727 | |

2. Предельная растворимость углерода в аустените составляет_____%.  | ||

| 1) 0,02 | 3) 0,8 | |

| 2) 4,3 | 4) 2,14 | |

| 3. Эвтектическое превращение протекает при температуре … | ||

| 1) 7270С | 3) 14990С | |

| 2) 11470С | 4) 9110С | |

| 4. Химическое соединение железа с углеродом называется … | ||

| 1)цементитом | 3)аустенитом | |

| 2)перлитом | 4)ферритом | |

5. Эвтектическое превращение в сплавах системы «железо – цементит» протекает по схеме…  | ||

| 1) А0,8 → Ф0,02 + Л4,3 | 3) Ж4,3 → А2,14 + Ц6,67 | |

| 2) A0,1 + Ж0,51→ А0,16 | 4) А0,8 → Ф0,02 + Ц6.67 | |

| 6. Двухфазной структурной составляющей сплавов системы «железо – цементит» является… | ||

| 1)феррит | 3)цементит | |

| 2)перлит | 4)аустенит | |

7. Линия ES диаграммы «железо – цементит» – представляет собой линию…  | ||

| 1) растворимости углерода в аустените | 3) ликвидус | |

| 2) солидус | 4) эвтектоидного превращения | |

| 8. Твердый раствор углерода в α-железе называется… | ||

| 1)перлитом | 3)ферритом | |

| 2)аустенитом | 4)цементитом | |

| 9. При уменьшении растворимости углерода в железе с понижением температуры избыточный углерод выделяется из твердых растворов в виде … | ||

| 1)троостита | 3)графита | |

| 2)цементита | 4)феррита | |

| 10. В результате эвтектического превращения в сплавах системы «железо – цементит» образуется… | ||

| 1)аустенит | 3)перлит | |

| 2)цементит | 4)ледебурит | |

| 11. Метастабильной фазой в сплавах системы «железо – цементит» является … | ||

| 1)феррит | 3)цементит | |

| 2)перлит | 4)ледебурит | |

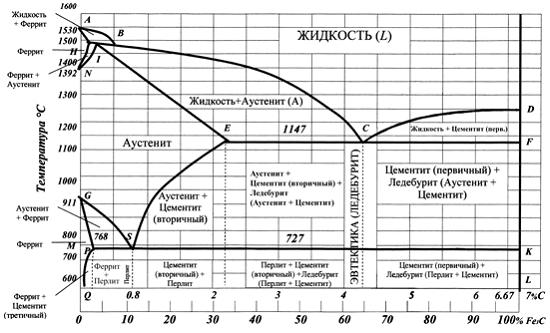

| 4.2.5 Основы термической обработки | ||

| 1. Наиболее дисперсной феррито-цементитной смесью является… | ||

| 1)троостит | 3)перлит | |

| 2)сорбит | 4)мартенсит | |

| 2. Перлитное превращение имеет ______ характер. | ||

| 1) бездиффузионный | 3) промежуточный | |

| 2) диффузионный | 4) сдвиговый | |

| 3. При увеличении содержания углерода температуры начала и окончания мартенситного превращения в углеродистых сталях… | ||

| 1) изменяются неоднозначно | 3) увеличиваются | |

| 2) существенно не изменяются | 4) уменьшаются | |

| 4. Структура, состоящая из пересыщенного α-твердого раствора, претерпевшего мартенситное превращение, и карбидов, образующаяся при распаде аустенита в условиях протекания диффузии углерода и отсутствия самодиффузии железа, называется… | ||

| 1)мартенситом | 3)трооститом | |

| 2)сорбитом | 4)бейнитом | |

| 5. Не связан с фазовой перекристаллизацией _____ отжиг. | ||

| 1) рекристаллизационный | 3) неполный | |

| 2) диффузионный | 4) нормализационный | |

| 6. Cорбит имеет следующий фазовый состав: | ||

| 1) аустенит + ледебурит | 3) феррит + цементит | |

| 2) мартенсит + цементит | 4) цементит + ледебурит | |

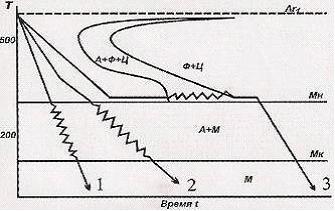

7. Из показанных на диаграмме распада аустенита скоростей охлаждения критической является…  | ||

| 1) V1 | 3) V3 | |

| 2) V2 | 4) V4 | |

| 8. Схема превращения, протекающего при нагреве углеродистой эвтектоидной стали выше линии Ас1, имеетвид … | ||

| 1)А →Ф + Ц | 3)А →М | |

| 2) Ф + Ц →А | 4)П →Т + Ц | |

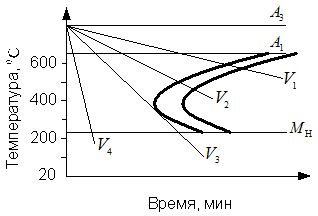

| 4.2.6 Отжиг и нормализация стали | ||

| 1. После полного отжига структура стали 35 состоит из… | ||

| 1) мартенсита | 3) перлита и цементита | |

| 2) перлита | 4) феррита и перлита | |

| 2. Структура низкоуглеродистой стали после нормализации состоит из … | ||

| 1) сорбита и троостита | 3) феррита и перлита | |

| 2) перлита и цементита | 4) перлита и сорбита | |

| 3. Выдержку после нагрева стали до заданной температуры при полном отжиге и нормализации проводят с целью … | ||

| 1) начала фазовой перекристаллизации | 3) завершения диффузионного превращения аустенита в перлит | |

| 2) завершения фазовой перекристаллизации | 4) увеличения прокаливаемости | |

| 4. При нормализации стали ее охлаждение с температуры нагрева производят … | ||

| 1) в подогретом масле | 3) на воздухе | |

| 2) в воде | 4) с печью | |

| 5. Нормализацию с целью устранения сплошной цементитной сетки по границам зерен перлита проводят в ____ сталях. | ||

| 1) эвтектоидных | 3) доэвтектоидных | |

| 2) легированных | 4) заэвтектоидных | |

6. При неполном отжиге сплав нагревается выше линии …  | ||

| 1)Ас1 | 3)Асm | |

| 2)Ас3 | 4)PQ | |

| 7. Термическая обработка, при проведении которой нагревание стали проводится до полной фазовой перекристаллизации, - это … | ||

| 1)рекристаллизационный отжиг | 3) неполный отжиг | |

| 2) нормализация | 4) отпуск | |

| 8. Структура, получаемая в результате нормализации средне- и высокоуглеродистой стали, называется … | ||

| 1) перлитом | 3) сорбитом | |

| 2) трооститом | 4) бейнитом | |

| 9. Неполный отжиг заэвтектоидных сталей проводят обычно с целью… | ||

| 1) устранения дендритной ликвации | 3) снятия остаточных напряжений | |

| 2) получения зернистого перлита | 4) получения мартенситной структуры | |

| 10. Термическая обработка, заключающаяся в нагреве доэвтектоидной стали до температуры на 30–50оС выше линии Ас3, выдержке и охлаждении с печью, называется… | ||

| 1) нормализацией | 3) неполной закалкой | |

| 2) диффузионным отжигом | 4) полным отжигом | |

| 4.2.7 Закалка и отпуск стали | ||

| 1. Для обеспечения высокой вязкости и повышенной прочности ответственных тяжело нагруженных деталей, работающих в условиях высоких статических, динамических и знакопеременных нагрузок, используют _____ отпуск. | ||

| 1) медленный | 3) низкий | |

| 2) низкий | 4) высокий | |

| 2. Термическим улучшением стали называют … | ||

| 1) сочетание закалки и высокого отпуска | 3) нагрев до полной фазовой перекристаллизации и охлаждение на воздухе | |

| 2) сочетание закалки и среднего отпуска | 4) термообработку, обеспечивающую получение равновесной структуры | |

3. Структура стали У10 после неполной закалки состоит из…  | ||

| 1) мартенсита и феррита | 3) мартенсита, цементита, остаточного аустенита | |

| 2) мартенсита и троостита | 4) мартенсита, бейнита и троостита | |

| 4. Целью отпуска является … | ||

| 1) сохранение высокой твердости и износостойкости | 3) увеличение пределов текучести и прочности | |

| 2) увеличение закалочных напряжений, повышение вязкости и пластичности | 4) устранение закалочных напряжений, повышение вязкости и пластичности | |

| 5. Структура стали 60 после полной закалки и среднего отпуска представляет собой … | ||

| 1) троостит отпуска | 3) феррито-перлит | |

| 2) мартенсит отпуска | 4) сорбит отпуска | |

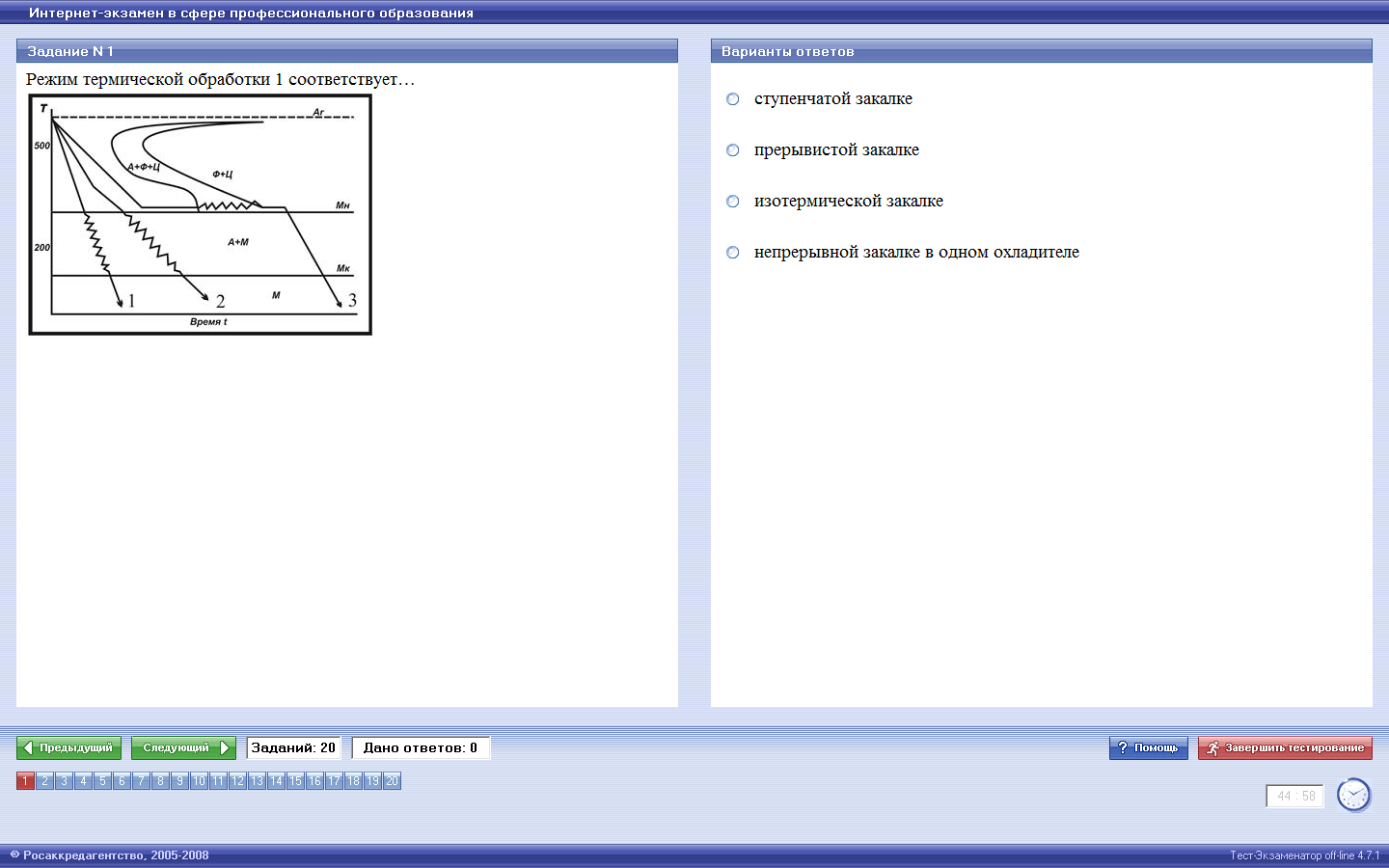

6. Термическая обработка по показанному на рисунке режиму 2 называется…  | ||

| 1) ступенчатой закалкой | 3) нормализацией | |

| 2) прерывистой закалкой | 4) непрерывной закалкой | |

| 7. Закаливаемость стали зависит, главным образом, от … | ||

| 1) степени раскисления | 3) содержания углерода | |

| 2) содержания легирующих элементов | 4) металлургического качества | |

| 8. Способность стали к увеличению твердости при закалке называется… | ||

| 1) дисперсионным твердением | 3) металлургическим качеством | |

| 2) прокаливаемостью | 4) закаливаемостью | |

| 9. После закалки высокоуглеродистых и многих легированных сталей в структуре стали, наряду с мартенситом, сохраняется остаточный аустенит, снижающий ее твердость. Для устранения остаточного аустенита используют … | ||

| 1) обработку стали холодом | 3) средний отпуск | |

| 2) высокий отпуск | 4) термоулучшение | |

| 4.2.8Химико-термическая обработка.Поверхностная закалка | ||

| 1. Скорость протекания химико-термической обработки лимитируется обычно скоростью процесса … | ||

| 1) адсорбции | 3) диссоциации | |

| 2) диффузии | 4) кристаллизации | |

| 2. Глубина закаленного слоя при поверхностной закалке с нагревом токами высокой частоты зависит, главным образом, от… | ||

| 1) содержания углерода | 3) содержания легирующих элементов | |

| 2) частоты тока | 4) степени раскисления | |

| 3. Цементации обычно подвергают стали … | ||

| 1) среднеуглеродистые | 3) низкоуглеродистые | |

| 2) высокоуглеродистые | 4) обыкновенного качества | |

| 4. При изготовлении относительно неответственных деталей из низкоуглеродистых сталей, для которых важна высокая поверхностная твердость, а другие свойства не имеют значения, применяют… | ||

| 1) двойную закалку с высоким отпуском | 3) однократную закалку с низким отпуском | |

| 2) закалку с цементационного нагрева с высоким отпуском | 4) закалку с цементационного нагрева с низким отпуском | |

| 5. Поверхностное насыщение стали одновременно углеродом и азотом в газовой среде называется … | ||

| 1) нитроцементацией | 3) карбонитрацией | |

| 2) цианированием | 4) азотированием | |

| 6. Для повышения окалиностойкости, коррозионой стойкости стальных деталей их подвергают … | ||

| 1) цианированию | 3) цементации | |

| 2) нитроцементации | 4) хромированию | |

| 7. Поверхностной закалке подвергают ___ стали. | ||

| 1) кипящие | 3) среднеуглеродистые | |

| 2) низкоуглеродистые | 4) высокоуглеродистые | |

| 8. Азотированию подвергают обычно стали … | ||

| 1) низкоуглеродистые | 3) кипящие | |

| 2) легированные | 4) высокоуглеродистые | |

| 9. После проведения азотирования… | ||

| 1) детали подвергают нормализации для измельчения зерна | 3) детали подвергают отжигу для снятия внутренних напряжений | |

| 2) не требуется дополнительной термической обработки деталей | 4) детали подвергают закалке и низкому отпуску | |

| 10. Для изготовления цементуемых деталей целесообразно использовать сталь… | ||

| 1) 18ХГТ | 3) 38ХМЮА | |

| 2) У7А | 4) 65Г | |

| 11. Азотирование проводят с целью | ||

| 1) повышения окалиностойкости | 3) получения мелкозернистой структуры сердцевины | |

| 2) повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя | 4) увеличения пластичности поверхностного слоя | |

| 12. Для устранения крупнозернистой структуры стали используют | ||

| 1) закалку | 3) нормализацию | |

| 2) гомогенизирующий отжиг | 4) улучшение | |

| 13. Для уменьшения количества остаточного аустенита в углеродистых сталях после закалки проводят | ||

| 1) низкий отпуск | 3) обработку холодом | |

| 2) гомогенизирующий отжиг | 4) высокий отпуск | |

| 14. Для получения зернистого перлита в структуре заэвтектоидных сталей используют | ||

| 1) гомогенизирующий отжиг | 3) неполный отжиг | |

| 2) нормализацию | 4) полный отжиг | |

| 15. Закаливаемость стали зависит от | ||

| 1) содержания углерода | 3) содержания примесей | |

| 2) легирующих элементов | 4) степени раскисления | |

| 16. Кристаллическая решетка мартенсита | ||

| 1) гранецентрированная кубическая решетка | 3) тетрагональная | |

| 2) объемно-центрированная кубическая решетка | 4) гексагональная | |

| 17. Критическая скорость охлаждения при закалке – это … | ||

| 1) максимальная скорость охлаждения при которой аустенит еще распадается на структуры перлитного типа | 3) минимальная скорость охлаждения, необходимая для получения трооститной структуры | |

| 2) минимальная скорость охлаждения, необходимая для получения мартенситной структуры | 4) минимальная скорость охлаждения, необходимая для фиксации аустенитной структуры | |

| 18. Насыщение поверхностного слоя углеродом называется | ||

| 1) цементацией | 3) нормализацией | |

| 2) цианированием | 4) улучшением | |

| 19. Неполный отжиг заэвтектоидных сталей проводят при температурах | ||

| 1) 750-780оС | 3) 160-180 оС | |

| 2) 1100-1200 оС | 4) 660-680 оС | |

| 20. Наибольшей твердостью обладает феррито-цементитная смесь типа … | ||

| 1) пластинчатого перлита | 3) троостита | |

| 2) зернистого перлита | 4) сорбита | |

| 21. После цементации детали подвергают | ||

| 1) нормализации | 3) дополнительная термообработка не требуется | |

| 2) закалке и низкому отпуску | 4) закалке и высокому отпуску | |

| 22. При повышении температуры отпуска углеродистых сталей | ||

| 1) увеличивается прочность | 3) прочность не изменяется | |

| 2) понижается пластичность | 4) уменьшается прочность | |

| 23. При охлаждении эвтектоидной стали со скоростью выше критической аустенит превращается в | ||

| 1) сорбит | 3) мартенсит | |

| 2) бейнит | 4) перлит | |

| 24. При среднем отпуске, углеродистых сталей мартенсит превращается в | ||

| 1) сорбит отпуска | 3) троостит отпуска | |

| 2) мартенсит отпуска | 4) перлит отпуска | |

25. Режим термообработки 1 соответствует  | ||

| 1) ступенчатой закалке | 3) непрерывной закалке в одном охладителе | |

| 2) изотермической закалке | 4) прерывистой закалке | |

| 26. Рекристаллизационный отжиг сталей проводят с целью | ||

| 1) устранения крупнозернистой структуры | 3) устранения наклепа после холодной пластической деформации | |

| 2) уменьшения ликвации | 4) снятия остаточных напряжений | |

| 27. Структура заэвтектоидной стали после полного отжига | ||

| 1) пластинчатый перлит | 3) феррит + перлит | |

| 2) мартенсит | 4) цементит + перлит | |

| 28. Улучшением стали называется | ||

| 1) закалка на мартенсит и последующий высокий отпуск на сорбит | 3) закалка на троостит | |

| 2) отжиг на перлит | 4) закалка на мартенсит и низкий отпуск | |

| 29. Химико-термическая обработка металлов это | ||

| 1) обработка проводимая для повышения механических свойств | 3) термическая обработка металлов в химически активной среде, изменяющая состав и свойства поверхностного слоя изделий | |

| 2) корректировка химического состава стали в процессе выплавки путем введения в расплав легирующих элементов | 4) обработка поверхности металла химически активными веществами с целью удаления с поверхности оксидных пленок | |

| 30. Цементацию проводят с целью | ||

| 1) повышения содержания углерода | 3) повышения твердости и износостойкости поверхностного слоя | |

| 2) получения мелкозернистой структуры сердцевины | 4) увеличения пластичности поверхностного слоя | |

| 4.2.9 Конструкционные стали | ||

| 1. Из приведенных сталей высококачественной является… | ||

| 1) А12 | 3) 12Х2Н3-ВД | |

| 2) К22 | 4) 40ХФА | |

| 2. Раскислена только ферромарганцем сталь … | ||

| 1) 08кп | 3) 15Г2СФ | |

| 2)Ст3сп | 4) Ст2пс | |

| 3. К сталям с повышенной обрабатываемостью резанием относится сталь … | ||

| 1) У10А | 3) А22 | |

| 2) Р18 | 4) 10 | |

| 4. Конструкционной качественной сталью является… | ||

| 1) 30ХГСА | 3) Ст2 | |

| 2) 40Х | 4) 9ХС | |

| 5. Для изготовления строительного швеллера целесообразно использовать сталь… | ||

| 1) ХВГ | 3) У7А | |

| 2) ШХ4 | 4) Ст3 | |

| 6. Из нижеприведенных для изготовления сварных конструкций целесообразно использовать сталь … | ||

| 1) 09Г2 | 3) У12А | |

| 2) 50С2 | 4) Х12М | |

| 7. Сталь 12ХН3А имеет следующий примерный химический состав (%):… | ||

| 1) углерод –1,2; хром – 1; никель – 3; является качественной | 3) углерод –1; хром – 12; никель – 1, азот (нитриды) – до 3 % | |

| 2) углерод – 0,12; хром – 1; никель – 3; является высококачественной | 4) углерод – 0,12; хром – 1; никель – 3; азот (нитриды) – до 1 % | |

| 8. Рессорно-пружинные стали после закалки обычно подвергают … | ||

| 1) низкому отпуску | 3) среднему отпуску | |

| 2) высокому отпуску | 4) обработке холодом | |

| 9. Алюминиевая бронза – это сплав на основе ….. в качестве основного легирующего компонента | ||

| 1) алюминия с медью | 3) олова с алюминием | |

| 2) титана с алюминием | 4) меди с алюминием | |

| 10. Белые чугуны отличаются от серых | ||

| 1) наличием в структуре химически связанного углерода в виде цементита | 3) ферритной структурой основы | |

| 2) наличием аустенитной фазы | 4) высокой пластичностью и вязкостью | |

| 11. В белых чугунах при комнатной температуре углерод содержится в виде | ||

| 1) цементита | 3) глобулярного графита | |

| 2) пластинчатого графита | 4) хлопьевидного графита | |

| 12. Дюралюмины превосходят чистый алюминий по … | ||

| 1) коррозионной стойкости | 3) теплопроводности | |

| 2) прочности | 4) электропроводности | |

| 13. Дуралюмины – это … сплавы на основе алюминия | ||

| 1) жаропрочные | 3) литейные | |

| 2) деформируемые, не упрочняемые термической обработкой | 4) деформируемые, упрочняемые термической обработкой | |

| 14. Легированная марганцем сталь | ||

| 1) 18Г2АФ | 3) У7А | |

| 2) Р18 | 4) 40ХНМА | |

| 15. Марка легированной высококачественной стали, содержащей 0,6% углерода, 2% кремния, 1,2% хрома; 0,1% - ванадия | ||

| 1) 60С2ХФ | 3) 0,6С2Х1ФА | |

| 2) 6С2ХФ (перлит) | 4) 60С2ХФА | |

| 16. При легировании алюминия его электропроводность | ||

| 1) увеличивается | 3) не изменяется | |

| 2) уменьшается | 4) изменяется немонотонно | |

| 17. При увеличении содержания примесей удельная электропроводность меди | ||

| 1) уменьшается или увеличивается в зависимости от вида примесей | 3) уменьшается | |

| 2) повышается | 4) не изменяется | |

| 18. Силумины относятся к сплавам | ||

| 1) антифрикционным | 3) литейным | |

| 2) деформируемым | 4) жаропрочным | |

| 19. Сплав марки Л59 – это | ||

| 1) латунь, содержащая 59% цинка | 3) латунь, содержащая 59% меди | |

| 2) литейный сплав на основе алюминия, содержащий 59% меди | 4) литейная сталь, содержащая 0,59% углерода | |

| 20. Сплавом на основе меди является | ||

| 1) МЛ5 | 3) АМг2 | |

| 2) Л80 | 4) Д16 | |

| 21. Силуминами называются сплавы алюминия с | ||

| 1) магнием | 3) железом | |

| 2) кремнием | 4) медью | |

| 22. Сталью обыкновенного качества является | ||

| 1) У7А | 3) Сталь 30 | |

| 2) 40ХН | 4) Ст2пс | |

| 23. Содержание углерода в цементуемых сталях составляет | ||

| 1) 0,3-0,5% | 3) более 0,8% | |

| 2) 0,6-0,8% | 4) менее 0,25% | |

| 24. Стали марок 50Г, 50С2, 60С2ХФА используют для изготовления | ||

| 1) пружин и рессор | 3) режущего инструмента | |

| 2) зубчатых колес | 4) кузовов автомобилей | |

| 25. Сплавом на основе меди является | ||

| 1) МЛ5 | 3) Х12М | |

| 2) БрА5 | 4) Д1 | |

| 26. Форма графитовых включений в ковком чугуне | ||

| 1) хлопьевидная | 3) дендритная | |

| 2) глобулярная | 4) пластинчатая | |

| 27. Форма графита в высокопрочном чугуне | ||

| 1) дендритная | 3) шаровидная | |

| 2) хлопьевидная | 4) пластинчатая | |

| 28. Чугун при выплавке модифицируют для | ||

| 1) повышения коррозионной стойкости | 3) изменения структуры основы | |

| 2) измельчения зерна | 4) изменения формы графитовых включений | |

| 4.2.10 Чугуны | ||

| 1. Чугун, включения графита в котором имеют пластинчатую форму, относят к … | ||

| 1) ковким | 3) высокопрочным | |

| 2) серым | 4) белым | |

| 2. Для изготовления валков прокатных станов целесообразно использовать _____ чугун | ||

| 1) отбеленный | 3) белый | |

| 2) серый перлитный | 4) серый ферритный | |

| 3. Более высокой прочностью обладает чугун с включениями графита _____ формы. | ||

| 1) вермикулярной | 3) пластинчатой | |

| 2) хлопьевидной | 4) шаровидной | |

| 4. Содержание углерода в чугунах составляет ___% | ||

| 1) 2,14–4,3 | 3) 2,14–6,67 | |

| 2) 0,8–2,14 | 4) более 4,3 | |

| 5. Чугун с включениями графита хлопьевидной формы, имеющий временное сопротивление при растяжении не менее 450 МПа и относительное удлинение не менее 7%, маркируется… | ||

| 1) КЧ 45-7 | 3) КЧ 450-7 | |

| 2) ВЧ 45-7 | 4) ВЧ 450-7 | |

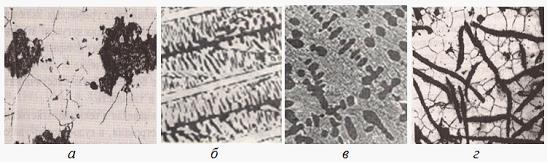

6. Структура ковкого ферритного чугуна показана на рисунке …  | ||

| 1)а | 3)в | |

| 2)б | 4)г | |

| 7. Последняя цифра в маркировке ковкого чугуна КЧ 55-4 указывает … | ||

| 1) содержание углерода в процентах | 3) временное сопротивление в 10-2 МПа | |

| 2) относительное удлинение в процентах | 4) содержание кремния в процентах | |

| 8. Модифицированием магнием получают ___ чугун. | ||

| 1) ковкий | 3) серый | |

| 2) высокопрочный | 4) белый | |

| 9. Структура заэвтектического белого чугуна при комнатной температуре состоит из … | ||

| 1) вторичного цементита и перлита | 3) ледебурита и первичного цементита | |

| 2) ледебурита, вторичного цементита и перлита | 4) графита и перлита | |

| 10. В сером перлитном чугуне с общим содержанием углерода 3% количество химически связанного углерода составляет приблизительно ____ % | ||

| 1) 3,0 | 3) 0,8 | |

| 2) 0 | 4) 2,14 | |

| 4.2.11Медь и сплавы на ее основе | ||

| 1. Упрочняется термической обработкой (закалкой и старением) бронза… | ||

| 1)БрА5 | 3)БрО10 | |

| 2)БрС30 | 4)БрБ2 | |

| 2. Сплав, содержащий 68 % меди и 32 % цинка, имеет марку… | ||

| 1)Л68 | 3)БрЦ68 | |

| 2)Л32 | 4)БрЦ32

Сейчас читают про:

|

2017-11-01

2017-11-01 2476

2476