1. Состав топлива

3. Моторные топлива для поршневых ДВС

4. Котельный агрегат и его элементы

5. Вспомогательное оборудование котельной установки

6. Тепловой баланс котельного агрегата

7. Топочные устройства

8. Сжигание топлива

9. Теплотехнические показатели работы топок

10. Физический процесс горения топлива

11. Определение теоретического и действительного расхода воздуха на горение топлива

12. Вопросы экологии при использовании теплоты

1. Состав топлива

Топливом называется горючее вещество, используемое в качестве источника получения теплоты в энергетических, промышленных и отопительных установках.

В зависимости от типа реакций, в результате которых выделяется теплота из топлива, различают органическое и ядерное топливо.

В настоящее время и по прогнозам до 2030 г. органическое топливо является основным источником энергии (теплоты) для промышленного использования.

В органических топливах теплота выделяется в результате химической реакции окисления его горючих частей при участии кислорода, а в ядерных топливах – в результате распада деления ядер тяжелых элементов (урана, плутония и т.д.).

|

|

|

Таблица 1.5.1. Классификация органических топлив по агрегатному состоянию.

| Топливо | Агрегатное состояние | ||

| Твердое | Жидкое | Газообразное | |

| Природное | Дрова, торф, бурые и каменные угли, антрацит, горючие сланцы | Нефть | Природный газ |

| Искусственное | Древесный уголь, полукокс, кокс, угольные и торфяные брикеты | Мазут, керосин, бензин, соляровое масло, газойль, печное топливо | Газы нефтяной, коксовый, генераторный, доменный, газ подземной газофикации |

Твердые и жидкие топлива состоят из горючих (углерода - С, водорода - Н, летучей серы - Sл == Sор + Sк) и негорючих (азота - N и кислорода - О) элементов и балласта (золы - А, влаги - W).

Элементарный состав твердого и жидкого топлива дается в процентах к массе 1 кг топлива. При этом различают рабочую, сухую, горючую и органическую массу топлива.

Рабочая масса – это масса и состав топливо, в котором поступает к потребителю и подвергается сжиганию.

Состав рабочей, горючей, сухой и органической массы обозначается соответственно индексами "р", "с", "г" и "о" и выражаются следующими равенствами:

| Ср + Нр + Sрл + Nр + Oр + Aр + Wр = 100 % | (1.5.1) |

| Сс + Нс + Sсл + Nс + Oс + Aс = 100 % | (1.5.2) |

| Сг + Нг + Sгл + Nг + Oг = 100 % | (1.5.3) |

| Со + Но + Sоорг + Nо + Oо = 100 % | (1.5.4) |

Органическая масса топлива в отличии от горючей массы содержит только органическую серу и не включает колчеданную:

| Sоорг = Sол - Sок | (1.5.5) |

Коэффициенты пересчета состава топлива из одной массы в другую приведены в таблице. 1.5.2.

Таблица 1.5.2. Коэффициенты пересчета состава топлива из одной массы в другую

|

|

|

| Заданная масса топлива | Коэффициенты пересчета на массу | ||

| рабочую | горючую | сухую | |

| Рабочая | 100/[100 - (Aр + Wр)] | 100/(100 - Wр) | |

| Горючая | [100 - (Aр + Wр)]/100 | (100 - Aс)/100 | |

| Сухая | (100 - Wр) / 100 | 100 / (100 - Aс) |

Для сланцев состава (Ср, Нр, Sрл, Nр, Oр, Aр, Wр) пересчет с рабочей массы на горючую осуществляется с помощью коэффициента:

| К = 100 / [100 - Aри - Wр - (СО2)рк] | (1.5.6) |

где Aри - истинная зольность рабочей массы, %·, Wр - влажность рабочей массы, %, (СО2)рк - содержание углекислоты карбонатов, %. Истинная зольность рабочей массы определяется по формуле

| Aри = Aр - [2,5(Sра - Sрс) +0,375Sрк] [(100 - Wр) / 100] | (1.5.7) |

где Sра - содержание серы в лабораторной золе в процентах к массе топлива; Sрс - содержание сульфатной серы в топливе, %.

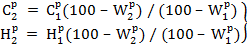

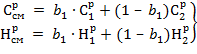

Пересчет состава (%) рабочей массы топлива при изменении влажности производится по формулам:

| (1.5.8) |

где Wр1 - начальная влажность топлива, %, Wр2 - конечная влажность топлива, %.

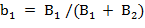

Средний состав (%) смеси двух твердых или жидких топлив, заданных массовыми долями, - первого (Ср2, Hр2....) и второго (Ср1, Hр ...) - определяется по уравнениям:

| (1.5.9) |

где массовая доля b1 одного из топлив в смеси находится по формуле:

| (1.5.10) |

где В1 и В2 - массы топлив, входящих в смесь, кг.

Газообразное топливо представляет собой смесь горючих и негорючих газов. Горючая часть состоит из предельных (?СnH2n+2) и непредельных (?СnH2n) углеводородов, водорода Н2, окиси углерода СО, и сернистого водорода (Н2S). В состав негорючих элементов входит азот (N2), углекислый газ (СO2) и кислород (О2). Составы природного и искусственного газообразных топлив различны. Природный газ характеризуется высоким содержанием метана (СH4), а также небольшого количества других углеводородов: этана (С2H6), пропана (С3H8), бутана (С4H10), этилена (С2H4), и пропилена (С3H6). В искусственных газах содержание горючих составляющих (водорода и окиси углерода) достигает 25-45%, в балласте преобладают азот и углекислота – 55-75%.

Состав газообразного топлива задается в объемных долях и в общем виде можно записать следующим образом:

| SСnH2n+2 + SСnH2n + Н2 + СО + Н2S + О2 + N2 + CО2 = 100% | (1.5.11) |

где SСnH2n+2 – предельные углеводороды; SСnH2n – непредельные углеводороды; Н2S – сернистый водород. СО – окись углерода; CО2 - углекислый газ.

2. Характеристика топлива

Влажность воздуха. Средняя влажность топлива в рабочем состоянии составляет в %: для торфа 50; сланцев 13-17; каменного угля 5-14 и антрацита 5-8. Бурые угли в зависимости от влажности делят на 3 группы: группа Б1 – более 40% влажности; группа Б2 – 30-40%; группа Б3 – менее 30%.

Зола топлива. В состав золы входят преимущественно соли щелочных и щелочно-земельных металлов, окислы железа, алюминия, а также сульфатная сера. Минеральные остатки, образующиеся после сгорания топлива, имеют вид либо сыпучей массы (зола), либо сплавленных кусков (шлак). При высоких температурах зола размягчается, а затем плавится. Размягченная зола и шлак прилипают к стенкам обмуровки топки, уменьшая сечение газоходов откладываются на поверхностях нагрева, увеличивая тем самым термическое сопротивление в процессе теплопередачи о газов к нагреваемой среде, забивают отверстия для прохода воздуха в колосниковой решетке, обволакивают частицы топлива, затрудняя их сжигание.

Различные виды топлива содержат разное количества золы. Например, в %: древесина – 1; торф – 10; кузнецкий уголь – 10-20; подмосковный бурый уголь – 30; сланцы – 60. Жидкое топливо (мазут) содержит 0,2-1% минеральных примесей.

Летучие вещества. При нагревании твердого топлива до 870-1100 К без доступа окислителя, выделяются парогазообразные вещества, которые называются летучими. Они являются продуктами распада сложных органических веществ, содержащихся в органической массе топлива. В состав летучих веществ входят: азот N2, кислород О2, водород Н2, окись углерода СО, углеводородные газы СH4, С2H4 и т.д, а также водяные пары.

|

|

|

Кокс. Твердый остаток, который получается после нагревания топлива (без доступа окислителя) и выхода летучих веществ. В состав кокса входят остаточный углерод и зола. При низких температурах в твердом остатке кроме золы может оказаться часть элементов (C, H, Sл, N). Тогда твердый остаток называется полукоксом. По своим механическим свойствам кокс может быть порошкообразным, слабоспекшимся и спекшимся.

В зависимости от выхода летучих веществ и характеристики кокса каменные угли разделяются на 10 марок: длиннопламенный - Д, газовый - Г, газовый жирный – ГЖ, жирный – Ж, коксовый жирный = КЖ, коксовый - К, коксовый второй – К2, отощенный спекающийся – ОС, слабоспекающийся – СС, тощий – Т.

Теплота сгорания. Одной из основных характеристик любого вида топлива является теплота сгорания, т.е. то количество теплоты, которое может быть получено при полном сгорании единицы массы или объема топлива. Полным сгоранием называется такое, при котором горючие компоненты топлива С, Н и S полностью окисляются кислородом. Теплоту сгорания твердого и жидкого топлива относят к 1 кг, а газового – к 1 м3 при нормальных условиях.

Различают низшую и высшую теплоту сгорания. В высшую теплоту сгорания входит количество теплоты, которое может быть выделено при конденсации водяных паров, находящихся в продуктах сгорания топлива.

При известном элементарном составе твердого и жидкого топлив теплоту их сгорания (кДж/кг) определяют по эмпирическим формулам, предложенной Д.И.Менделеевым:

| Qpн = 340Ср + 1035Нр – 109(Ор - Sрл) – 25Wр | (1.5.12) |

| Qpв = 340Ср + 1260Нр – 109(Ор - Sрл) | (1.5.13) |

Теплота сгорания сухого газа (кДж/м3) определяют по объемному составу,%, и известной теплоте сгорания компонентов:

| Qpн = 358СН4 + 640С2Н6 + 915С3Н8 + 1190С4Н10 + + 1465 С5Н12 + 126,5 СО + 107,5Н2 + 234Н2S | (1.5.14) |

| Qpн = 398СН4 + 700С2Н6 + 995С3Н8 + 1285 С4Н10 + + 1575 С5Н12 + 126,5 СО + 127,5Н2 + 257Н2S | (1.5.15) |

Если в состав газа входят неизвестные углеводородные компоненты (при условии, что содержание метана известно), то сумму углеводородов условно принимают как содержание этана С2Н4 и теплоту сгорания рассчитывают по формулам, аналогичным уравнениям (13.14) и (13.15).

|

|

|

Для сравнения различных видов топлива по их тепловому эффекту вводят понятие условного топлива, теплота сгорания которого принята равной 29300 кДж/кг.

Отношение Qpн данного топлива к Qу.т. условного топлива называется топливным эквивалентом – Э. Тогда для расчета расхода натурального топлива Вн в условное Ву.т. , достаточно величину Вн умножить на эквивалент Э, т.е.:

| Ву.т. = Ву.т∙Э = Ву.т.∙(Qpн / Qу.т.) | (1.5.16) |

3. Моторные топлива для поршневых ДВС

Основными моторными топливами являются бензины и дизельные топлива, получаемые путем переработки нефти. Кроме этого также используют сжатые и сжиженные газы; синтетические топлива, получаемые переработкой угля, сланцев, битумонозных песков; спирты; эфиры.

Автомобильные бензины представляют собой смеси углеводородов, выкипающих в диапазоне температур 35…205?С и вырабатываются следующих марок: по ГОСТу 2084-77 А-76, АИ-93 (А-92), АИ-95, а также неэтилированный АИ-91; экспортные бензины А-80, А-92, А-96, с улучшенными экологическими свойствами – НОРСИ АИ-80, НОРСИ АИ-92, НОРСИ АИ-95. Цифры в марке бензина показывает октановое число (ОЧ), которое характеризует детонационную стойкость бензина.

Дизельные топлива вырабатываются в основном из гидроочищенных фракций прямой перегонки нефти. В России вырабатывают три сорта дизельного топлива:

- "л" (летнее) – для эксплуатации при температуре 0?С и выше;

- "з" (зимнее) - для эксплуатации при температуре -20?С и выше;

- "а" (арктическое) - для эксплуатации при температуре -50?С и выше.

Углеводородные газообразные топлива при нормальных условиях подразделяют на сжатые (СПГ) и сжиженные (СНГ). В качестве сжатого газа используют природный газ (95% метана СН4). Сжиженные газы являются продуктами переработки попутных газов и газов газоконденсатных месторождений и в основном содержат бутанпропановые и бутиленпропиленовые смеси, находящиеся при нормальной температуре в жидком состоянии.

Основным преимуществом газовых топлив является их чистота, более легкий запуск в холодное время, высокие экологические качества.

4. Котельный агрегат и его элементы

Как уже указывалось, устройства, в которых непосредственно вырабатывается пар и нагревается вода, называют паровыми или водогрейными котлами. Если котлы в отопительных котельных вырабатывают пар давлением Р.

В производственных и энергетических котельных по давлению получаемого пара котельные агрегаты разделяются на следующие: низкого давления (0,8-1,6 МПа), среднего (2,4-4 МПа), высокого (10-14МПа) и сверхвысокого давления (25-31Мпа). Паровые котельные агрегаты стандартизированы (ГОСТ 3619-76) по параметрам вырабатываемого пара (Р и Т) и мощности.

Котельные агрегаты производительностью 0,01-5,5 кг/с относятся к котлам малой мощности, производительностью до 30 кг/с к котлам средней мощности и более 30 кг/с (до 500-1000 кг/с) – к котлам большой мощности.

Водогрейные котлы унифицированы по теплопроизводительности на восемь типов: 4, 6,5, 10, 20, 30, 50, 100 и 180 Гкал/ч. Котлы теплопроизводительностью ниже 30 Гкал/ч предназначаются для работы только в одном режиме (основном). Котлы теплопроизводительностью 30 Гкал/ч и выше допускают возможность работы как в основном, так и в пиковом режимах, т.е. в период максимального теплопотребления при наиболее низких температурах наружного воздуха.

Для котлов теплопроизводительностью до 30 Гкал/ч температура воды на выходе принимается 432 К, а давление воды на входе в котел – 1,6 МПа. Для котлов теплопроизводительностью 30 Гкал/ч и выше максимальная температура воды на выходе принимается 450-470 К, а давление воды на входе – 2,5 МПа.

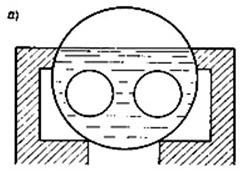

По конструкции паровые котлы можно разделить на два типа – газотрубные и водотрубные. В газотрубных котлах основные поверхности нагрева находятся внутри цилиндрического сосуда большого диаметра в виде так называемых жаровых или дымогарных труб или различных их комбинаций, по которым движутся продукты сгорания топлива. На рис. 1.5.1 показаны схемы котлов с жаровыми и дымогарными трубами.

|  |

| Рис. 1.5.1. Схемы котлов с жаровыми и дымогарными трубами |

Более совершенными являются водотрубные паровые котлы. Они имеют развитые поверхности нагрева, состоящие из труб, заполненных внутри водой и пароводяной смесью, а снаружи обогреваемых продуктами сгорания топлива. Котлы относятся к горизонтально-водотрубным, если трубы расположены под углом к горизонту не более 25о, и к вертикально-водотрубным, если трубы идут более круто или вертикально. В этих котлах путем изменения числа труб в пучках и числа самых пучков удалось увеличить площадь поверхности нагрева, не увеличивая диаметр их барабанов, что в свою очередь дало возможность получить в этих котлах пар высокого давления.

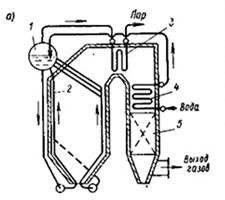

При работе парового котла очень важно обеспечить надежное охлаждение поверхностей нагрева, в которых происходит парообразование. Для этого необходимо соответствующим образом организовать движение воды и пароводяной смеси в испарительных поверхностях нагрева. По характеру организации движения рабочего тела в испарительных поверхностях котельные агрегаты делятся на три типа:

- с естественной циркуляцией (рис 1.5.2,а);

- с принудительной циркуляцией (рис 1.5.2,б);

- прямоточные.

|  |

| Рис. 1.5.2. Схемы котлов: а - с естественной циркуляцией; б – с принудительной циркуляцией; 1 – барабан; 2 – испарительные поверхности; 3 – пароперегреватель; 4 – экономайзер; 5 – воздухоподогреватель |

Принципиальная схема прямоточного котла показана на рис 1.5.3.

|

| Рис. 1.5.3. Схема прямоточного котлоагрегата: 1 – нижняя радиальная часть испврительной поверхности нагрева; 2 – радиальный перегреватель; 3 – конвективная часть пароперегревателя; 4 – поверхность нагрева переходной зоны; 5, 7 – первая и вторая ступень воздухоподогревателя; 8 - горелка |

Питательная вода подается в конвективный экономайзер 6, где она подогревается за счет тепла газов, и поступает в экранные трубы 2, выполненные в виде параллельно включенных змеевиков, расположенных на стенах топочной камеры. В нижней части змеевиков вода нагревается до температуры насыщения. Парообразование до степени сухости 70-75% происходит в змеевиках среднего уровня расположения. Пароводяная смесь затем поступает в переходную конвективную зону 4, где происходит окончательное испарение воды и частичный перегрев пара. Из переходной зоны пар направляется в радиационный перегреватель 2, затем доводится до заданной температуры в конвективном перегревателе 3 и поступает на турбину. В опускной шахте котлоагрегата расположены первая (по ходу газов) и вторая ступени 5 и 7 воздухоподогревателя.

К основным элементам котельных агрегатов относятся пароперегреватели, экономайзеры и воздухоподогреватели.

Пароперегреватель представляет собой змеевиковую поверхность теплообмена, предназначенную для перегрева пара, полученного в испарительной части котельного агрегата. Пар движется внутри трубок, омываемых снаружи дымовыми газами. Пароперегреватель – неотъемлемый элемент энергетических котельных агрегатов. Если для некоторых технологических процессов требуется перегретый пар, то котельные агрегаты малой и средней мощности также снабжают пароперегревателями.

Водяные экономайзеры предназначены для подогрева питательной воды до поступления ее в испарительную часть котельного агрегата. Предварительный подогрев воды за счет теплоты дымовых газов существенно увеличивает КПД котельного агрегата.

В зависимости от применяемого материала экономайзеры делятся на чугунные и стальные, по типу поверхности – на ребристые и гладкотрубные, по степени подогрева воды – на не кипящие и кипящие.

В отличие отводяного экономайзера и пароперегревателя воздухоподогреватель, отнимая теплоту от уходящих дымовых газов и уменьшая таким образом потери ее с этими газами, непосредственно отнятую теплоту не передает рабочему телу (воде или пару). Горячий воздух, направляемый в топку котла, улучшает условия сгорания топлива, уменьшает потери теплоты от химической и механической неполноты сгорания топлива, повышает температуру его горения, интенсифицирует теплообмен, что в итоге повышает КПД установки. В среднем понижение температуры уходящих газов на каждые 20-25 К повышает КПД примерно на 1%.

5. Вспомогательное оборудование котельной установки

Влажный насыщенный пар, получаемый в барабане котлоагрегатов низкого и среднего давлений, может уносить с собой капли котловой воды, содержащей растворенные в ней соли. В котлоагрегатах высокого и сверхвысокого давлений загрязнение пара обуславливается еще и дополнительным уносом солей кремниевой кислоты и соединений натрия, которые растворяются в паре.

Примеси, уносимые с паром, откладываются в пароперегревателе, что крайне нежелательно, так как может привести к пережогу труб пароперегревателя. Поэтому пар перед выходом из барабана котла подвергается сепарации, в процессе которой капли котловой воды отделяются и остаются в барабане. Сепарация пара осуществляется в специальных сепарирующих устройствах, в котором создаются условия для естественного или механического разделения воды и пара.

Естественная сепарация происходит вследствие большой разности плотностей воды и пара. Механический инерционный принцип сепарации основан на различии инерционных свойств водяных капель и пара при резком увеличении скорости и одновременном изменении направления или закручивания потока влажного пара.

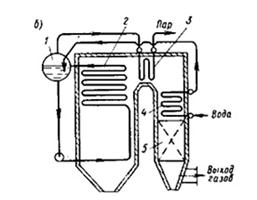

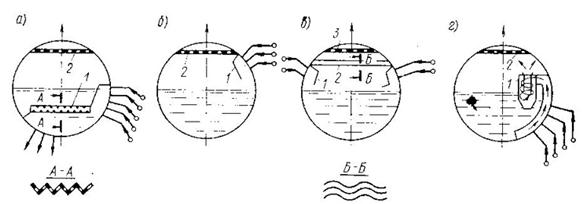

На рис 1.5.4 показаны принципиальные схемы сепарирующих устройств.

|

| Рис. 1.5.4. Схемы сепарационных устройств: а – погружной дырчатый щит; 1 – отбойный щит; 2 – пароприемный щит; б – отбойные и распределительные щиты; 1 – отбойный щит; 2 – пароприемный дырчатый щит; в – жалюзийный сепаратор; 1 - отбойный щит; 2 - жалюзийный сепаратор; 3 - пароприемный дырчатый щит; г – циклонный сепаратор; 1 – циклон; 2 - пароприемный дырчатый щит |

Для нормальной работы котельного агрегата необходимы непрерывная подача воздуха для горения топлива и непрерывное удаление продуктов сгорания.

В современных котельных установках широко распространена схема с разрежением по газоходам. К недостаткам этой схемы следует отнести наличие присосов воздуха в газоотходы через неплотности в ограждениях и работу дымососов на запыленных газах. Достоинство такой схемы – отсутствие выбивания и утечек дымовых газов в помещение котельной, так как воздух в топку нагнетает вентилятор, а дымовые газы удаляет дымосос. В последнее время в мощных энергетических котельных установках широко применяется схема с наддувом. Топка и весь газовый тракт находятся под давлением 3-5 кПа. Давление создается мощными вентиляторами; дымосос отсутствует. Основной недостаток этой схемы – трудности, связанные с обеспечением надлежащей герметичности топки и газоходов котельного агрегата.

Для получения тяги необходимо увеличивать высоту трубы или температуру уходящих газов. Однако при использовании любого из этих способов необходимо иметь в виду, что высота трубы ограничена ее стоимостью и прочностью, а температура газов – оптимальным значением КПД котельной установки. Поэтому большинство современных котельных установок оборудуют искусственной тягой, для создания которой применяют дымосос, преодолевающий сопротивление газового тракта. В этом случае высоту трубы выбирают в соответствии с санитарно-техническими требованиями.

Напор воздуха, создаваемый вентилятором, также следует определять на основании аэродинамического расчета воздушного тракта (воздуховодов, воздухоподогревателя, горелочного устройства и т.д.) Максимальный напор вентилятора должен быть на 10% больше (b2 = 1,1) потерь напора в воздушном тракте котельного агрегата.

Одной из основных задач безопасной эксплуатации котельных установок является организация рационального водного режима, при котором не образуется накипь на стенках испарительных поверхностей нагрева, отсутствует их коррозия и обеспечивается высокое качество вырабатываемого пара. Пар, вырабатываемый в котельной установке, возвращается от потребителя в конденсированном состоянии; при этом количество возвращаемого конденсата обычно бывает меньше, чем количество выработанного пара.

Потери конденсата и воды при продувке восполняются за счет добавки воды из какого-либо источника. Эта вода должна быть соответствующим образом подготовлена до поступления в котельный агрегат. Вода, прошедшая предварительную подготовку, называется добавочной, смесь возвращаемого конденсата и добавочной воды – питательной, а вода, которая циркулирует в контуре котла, котловой.

От качества питательной воды зависит нормальная работа котельных агрегатов. Физико-химические свойства воды характеризуют следующие показатели: прозрачность, содержание взвешенных веществ, сухой остаток, солесодержание, окисляемость, жесткость, щелочность, концентрация растворенных газов (СО2 и О2).

Прозрачность характеризуется наличием взвешенных механических и коллоидных примесей, а содержание взвешенных веществ определяет степень загрязнения воды твердыми нерастворимыми примесями.

Для нормальной и бесперебойной работы котельных установок требуется, чтобы топливо к ним подавалось непрерывно. Процесс подачи топлива складывается из двух основных этапов: 1) подача топлива от места его добычи на склады, расположенные вблизи котельной; 2) подача топлива со складов непосредственно в котельные помещения.

При сгорании твердого топлива образуется много золы. При слоевом процессе сжигания основная часть минеральных примесей топлива (60-70%) превращается в шлак и проваливается через колосниковые решетки в зольник. В пылеугольных топках большая часть (75-85%) золы уносится из котлоагрегатов с дымовыми газами.

В настоящее время в котельных применяют следующие типы золоуловителей: 1) инерционные механические; 2) мокрые; 3) электрофильтры; 4) комбинированные.

Инерционные (механические) золоуловители работают по принципу выделения золовых частиц из газового потока под влиянием сил инерции.

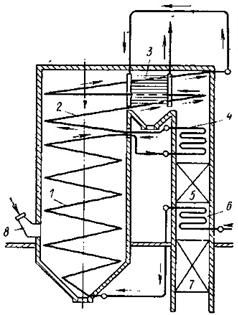

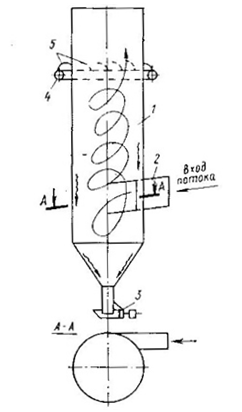

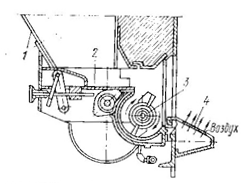

В настоящее время широко применяются золоулавители мокрого типа. На рис.1.5.5 показана схема мокрого золоулавителя (скруббера) с нижним тангенциальным подводом запыленного газа.

|

| Рис. 1.5.5. Схема центробежного скуббера: 1 – корпус; 2 – входной патрубок; 3 – клапан; 4 – коллектор порвода воды; 5 – оросительные сопла |

Принцип действия электрофильтров заключается в том, что запыленные газы проходят через электрическое поле, образуемое между стальным цилиндром (положительный полюс) и проволокой, проходящей по оси цилиндра (отрицательный полюс). Основная масса частиц золы получает отрицательный заряд и притягивается к стенкам цилиндра, незначительная часть частиц золы получает положительный заряд и притягивается к проволоке. При периодическом встряхивании электрофильтра электроды освобождаются от золы. Электрофильтры применяют в котельных с расходом дымовых газов более 70000 м3/ч, отнесенных к нормальным условиям.

Комбинированные золоуловители являются двухступенчатыми, при этом работа каждой ступени основана на различных принципах. Чаще всего комбинированный золоуловитель состоит из батарейного циклона (первая ступень) и электрофильтра (вторая ступень).

Процесс золошлакоудаления можно разделить на две основные операции: очистка шлаковых и зольных бункеров и транспортировка золы и шлака на золоотвалы или шлакобетонных изделий.

6. Тепловой баланс котельного агрегата

Тепловой баланс котельного агрегата устанавливает равенство между поступающим в агрегат количеством теплоты и его расходом. На основании теплового баланса определяют расход топлива и вычисляют коэффициент полезного действия, эффективность работы котельного агрегата.

В котельном агрегате химически связанная энергия топлива в процессе горения преобразуется в физическую теплоту горючих продуктов сгорания. Эта теплота расходуется на выработку и перегрев пара или нагревания воды. Вследствие неизбежных потерь при передаче теплоты и преобразования энергии вырабатываемый продукт (пар, вода и т.д.) воспринимает только часть теплоты. Другую часть составляют потери, которые зависят от эффективности организации процессов преобразования энергии (сжигания потлива) и передачи теплоты вырабатываемому продукту.

Уравнение теплового баланса для установившегося теплового состояния агрегата записывают в следующем виде:

Qpp=Q1+ Qп

или

| Qрр=Q1+Q2+Q3+Q4+Q5+Q6 | (1.5.17) |

где Qpp – теплота, которой располагают; Q1 – использованная теплота; Qп - общие потери; Q2 – потери теплоты с уходящими газами; Q3 – потери теплоты от химического недожога; Q4 – потери теплоты от механической неполноты сгорания; Q5 – потери теплоты в окружающую среду; Q6 – потери теплоты с физической теплотой шлаков.

Левая приходная часть уравнения теплового баланса (1.5.17) является суммой следующих величин:

| Qрр=Qрн+Qв.вн+Qпар+Qфиз.т. | (1.5.18) |

где Qв.вн – теплота, вносимая в котлоагрегат с воздухом на 1 кг топлива; эта теплота учитывается тогда, когда воздух нагревается вне котельного агрегата (например, в паровых или электрических калориферах, устанавливаемых до воздухоподогревателя); если воздух нагревается только в воздухонагревателе, то, теплота не учитывается, так как она возвращается в топку агрегата; Qпар - теплота, вносимая в топку с дутьевым (форсуночным) паром на 1 кг потлива; Qфиз.т. - физическая теплота 1 кг или 1 м3 топлива.

Теплоту, вносимую с воздухом, рассчитывают по равенству:

| Qв.вн = b/V0ср/(Tг.вз – Тх.вз) | (1.5.19) |

где b/ - отношение количества воздуха на входе в воздухоподогреватель к теоретически необходимому; ср/= 1,33 кДж/(м3·К), при температуре воздуха до 600К; Тг.вз, Тх.вз – температуры горячего о холодного воздуха, обычно Тх.вз = 300К.

Теплоту, вносимую с паром для распыления мазута (форсуночный пар), находят по формуле:

| Qпар = Wф (iф – r) | (1.5.20) |

где Wф – расход форсуночного пара, равный 0,3-0,4 кг/кг; iф – энтальпия форсуночного пара, кДж/кг; r – теплота парообразования, кДж/кг.

Физическая теплота 1 кг топлива:

| Qфиз.т. = ст (Тт – 273) | (1.5.21) |

где ст – теплоемкость топлива, кДж/(кг· К); Тт – температура топлива.

Если предварительный подогрев воздуха и топлива отсутствует и пар для распыления топлива не используется, то Qрр=Qрн.

7. Топочные устройства

Топка – один из основных элементов котельного агрегата. В ней происходит процесс горения, при котором химическая энергия топлива преобразуется в тепловую энергию продуктов сгорания, передаваемую далее жидкости и пару, находящимся в котле.

Существующие топочные устройства можно разделить на слоевыеи камерные.

Слоевые топки предназначены для сжигания твердого топлива в слое на колосниковой решетке. В камерных топках сжигается твердое топливо во взвешенном состоянии в виде пыли и дробленых частиц, а также жидкое, распыляемое с помощью форсунок, и газообразное. Камерные топки подразделяются на факельные и вихревые.

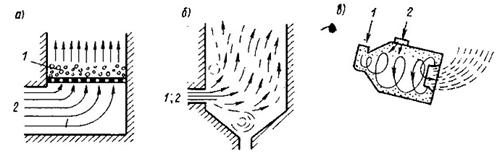

На рис.15.6 показаны схемы слоевого, факельного и вихревого способов сжигания топлива.

|

| Рис. 1.5.6. Схема способов сжигания твердого топлива: а – слоевой; б – факельный; в – вихревой; 1 – топливо; 2 – воздух |

При слоевом способе сжигания необходимый для горения воздух попадается к слою топлива через колосниковую решетку.

При факельном способе сжигания твердое топливо предварительно размалывается в мельницах и пыль вместе с воздухом (аэросмесь) попадает в топку. Время пребывания газа и пыли в объеме топки незначительно (1,5-2 с).

Циклонный способ сжигания основан на использовании закрученных топливовоздушных потоков. Транспорт топлива осуществляется воздухом. Топливные частицы циркулируют по определенным траекториям в течение времени, необходимого для завершения их сгорания. Под действием центробежных сил частицы движутся в виде уплотненного пристенного слоя, интенсивно перемешиваясь с воздухом. Время пребывания частиц в циклонной камере выбирается достаточным для выгорания грубой пыли (размер частиц – 200 мкм) или дробленого топлива (размер частиц до 5 мм).

Слоевые топки. По способу механизации операций обслуживания (подача топлива, шировка слоя, удаление золв и шлака) слоевые топки делятся на ручные (немеханизированные), полумеханические и механические. В полумеханических топках механизирована часть операций. В механических топках механизированы все операции.

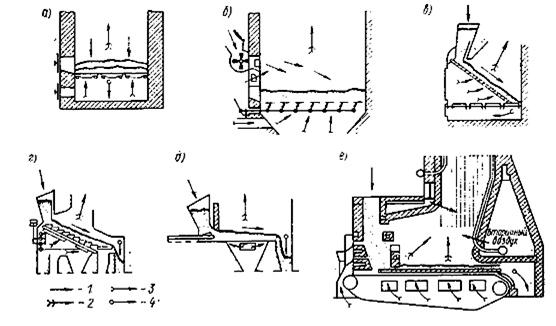

Классификации наиболее типичных и относительно широко распространенных топочных устройств со слоевым сжиганием топлива показана на рис.1.5.7.

|

| Рис. 1.5.7. Схемы слоевых топок: 1 – топливо; 2 – воздух; 3 – продукты сгорания; 4 – очаговые остатки |

В зависимости от способа организации процесса сжигания топлива слоевые топки можно разделить на три группы:

- с неподвижной колосниковой решеткой и неподвижным слоем топлива (рис.1.5.7, а, б);

- с неподвижной колосниковой решеткой и перемещением топлива по решетке (рис.1.5.7, в, г, д);

- с подвижной колосниковой решеткой и движущимся вместе с ней слоем топлива (рис.1.5.7, е).

В показанную на рис.1.5.7, а топку топливо загружают вручную и вручную удаляют очаговые остатки через зольник. Из-за большой затраты физического труда топки этого типа используют только для котлов малой паропроизводительности (до 0,5 кг/с).

На рис.1.5.7, б показана полумеханическая топка с пневмомеханическим забрасывателем (ПМЗ) (рис.1.5.8) и ручными поворачивающимися колосниками (РПК).

|

| Рис. 1.5.8. Пневмомеханический забрасыватель топлива: 1 – бункер; 2 – питатель; 3 – роторный метатель; 4 – сопловая решетка |

Топливо забрасывается питателем ПМЗ и равномерно распределяется по решетке, Удаляют очаговые остатки путем их сбрасывания в зольный бункер при повороте колосников около своей оси от ручного привода. В топке, показанной на рис. 1.5.7, в, загрузка осуществляется под воздействием собственного веса топлива. Топки с наклонной решеткой (с углом 40-50, что соответствует углу естественного откоса сжигаемого топлива) используют обычно для сжигания древесных отходов и кускового торфа. Возвратно-поступательное движение колосников на наклонно-переталкивающей решетке (рис. 1.5.7, г) дает возможность осуществить непрерывную шуровку слоя топлива, В таких топках возможно сжигание горючих сланцев, бурых углей с большой зольностью и повышенной влажностью и каменных углей с большим выходом летучих веществ.

Топки с шурующей планкой (рис. 1.5.7, д) предназначены для сжигания многозольных бурых и неспекающихся каменных углей. Шурующая планка выполняется в виде трехгранной призмы из литого чугуна или стали. Угол наклона передней плоскости к горизонтальной плоскости составляет 35, а задней – 15. При движении вперед (к задней стенке топки) топливо подрезается задней гранью и осуществляется шуровка горящего слоя топлива.

Камерные топки для сжигания твердого топлива используют в котельных агрегатах средней (10-42 кг/с) и большой (42 кг/с) производительности.

Основные преимущества камерных топок заключаются в следующем:

- возможность экономичного использования практически всех сортов угля, в том числе и низкокачественных, которые трудно сжигать в слое;

- хорошее перемешивание топлива с воздухом, что позволяет работать с небольшим избытком воздуха (а=1,2-1,25);

- возможность повышения единичной мощности котельного агрегата:

- относительная простота регулирования режима работы и, следовательно, возможность полной автоматизации топочного процесса.

8. Сжигание топлива

Сжигание твердого топлива в факеле. Большое значение для работы пылеугольных топок имеет конструкция применяемых горелок. Горелки должны обеспечивать хорошее перемешивание топлива с воздухом, надежное зажигание аэросмеси, максимальное заполнение факелом топочной камеры и легко поддаваться регулированию по производительности в заданных пределах.

Сжигание мазута и газов в топках. Жидкое топливо, сжигаемое в топках, подвергается предварительному распылению с помощью форсунки, являющейся элементом горелки. Пол горелкой в общем случае понимается агрегат, включающий помимо форсунки воздухонаправляющий аппарат, запальное устройство и механизм управления.

Качественное сжигание жидкого топлива обуславливается тонкостью его распыления. Для этой цели используют форсунки, которые, кроме того, обеспечивают необходимый диапазон регулирования расхода топлива и устойчивое зажигание смеси.

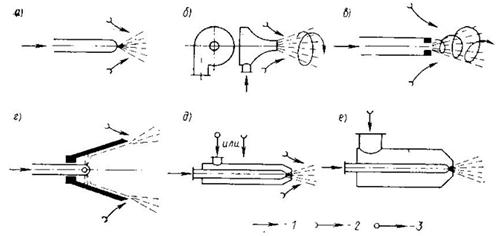

В зависимости от способа распыления топлива форсунки подразделяются на четыре класса: механические, паровые, воздушные (пневматические) и комбинированные. На рис.15.9 показаны принципиальные схемы применяемых форсунок.

|

| Рис. 1.5.9. Принципиальные схемы мазутных форсунок: 1 – топливо; 2 – воздух; 3 – пар |

Форсунки с механическим распылением разделяют на прямоструйные, центробежные и ротационные. В прямоструйных форсунках (рис.1.5.9, а) дробление струи топлива на мельчайшие капли происходит при его продавливании под значительным давлением (1-2 Мпа) через сопло малого диаметра.

В центробежных форсунках (рис.1.5.4, б, в) топливо распыляется под действием центробежных сил, возникающих при закручивании топливного потока.

В ротационных форсунках (рис.1.5.9, г) топливо подается внутрь быстро вращающегося распыливающегося стакана, где оно растекается под действием центробежных сил, образуя тонкую пленку. На выходной кромке стакана тонкая пленка подхватывается подводимым первичным воздухом.

Паровые и пневматические форсунки можно объединить в один класс – форсунки с распыливающей средой. В паровых форсунках (рис.1.5.9, д) в качестве такой среды используют водяной пар с давлением 0,4-1,6 МПа, а в пневматических форсунках (рис.1.5.9, е) используют воздух низкого (0,002-0,008 МПа) и высокого (0,2-1 МПа и выше) давления.

Газовые горелки бывают:

- кинетические - полного предварительного смешения (газ с воздухом смешивается до выхода из горелки);

- диффузионно-кинетические – частичного предварительного смешения;

- диффузионные – внешнего смешения.

По способу подачи воздуха горелки делятся на инжекционные и дутьевые (принудительной подачей воздуха).

9. Теплотехнические показатели работы топок

Важнейшая теплотехническая характеристика топочных устройств, основываясь на которой решают вопросы их конструкции и оценивают интенсивность работы, - тепловое напряжение объема топочного пространства. Оно выражается отношением Q/Vт и представляет собой количество теплоты, выделившейся при сжигании определенного количества топлива в единицу времени В и приходящейся на 1 куб.м объема топочного пространства, т.е.:

| qn = Q/Vт = Qpн B/Vт | (1.5.22) |

Единицей измерения q для является Вт/м3.

Если значение q будет превышать определенную числовую величину, установленную практически, то за время нахождения в топке топливо не сгорит полностью. Опыт эксплуатации котельных агрегатов показал, что для различных видов топлива, способов сжигания и конструкций топок допустимое значение qn изменяется в широких пределах. Например, для слоевых топок с неподвижной решеткой и ручным забросом топлива qn = 290 – 350 кВт/м3, у слоевых механизированных топок qх =290 – 465 кВт/м3, для камерных топок при сжигании угольной пыли qn = 145 – 230 кВт/м3, а при сжигании в них газа или мазута qх = 230 – 460кВт/м3.

В слоевых топках, в которых часть топлива сгорает в слое, а другая часть в топочном пространстве, применяют еще одну характеристику интенсивности тепловой работы топки, называемую тепловым напряжением зеркала горения и имеющую вид:

| qR=Q/R=Qpн/R | (1.5.23) |

Единицей измерения для qR является Вт/м2; В – кг/с; Qрн – Дж/кг и для - R м3.

Эта характеристика представляет собой количество теплоты, выделившейся при сжигании определенного количества топлива в единицу времени и приходящейся на 1 м2 площади поверхности зеркала горения. Установлено, что чем больше qR, тем больше потеря теплоты от механического недожога вследствие уноса из пределов топки мелких, не успевших сгореть частиц топлива. Значения теплового напряжения зеркала золы, конструкции топки и т.д. и изменяются в широких пределах – от 350 до 1100 кВ/м2. Очевидно, что чем больше значение qu и qR для заданных размеров топки и одного и того же вида топлива, тем интенсивней (форсированней) протекает работа топки, т.е. больше сжигается топлива в единицу времени и больше вырабатывается теплоты. Однако форсировать топку можно лишь до определенного предела, ибо в противном случае возрастают потери от химической и механической неполноты сгорания и снижается КПД.

10. Физический процесс горения топлива

Горение топлива – химическая реакция соединения горючих элементов топлива с окислителем при высокой температуре, сопровождающийся интенсивным выделением теплоты. В качестве окислителя используют кислород воздуха.

Процессы горения разделяют на 2 группы: 1). гомогенное горение – горение газообразных горючих (характеризуется системой "газ+газ"); 2). гетерогенное горение – горение твердых и жидких горючих (характеризуется системой "твердое тело+газ" или "жидкость+газ").

Процесс горения может протекать с разной скоростью – от медленного до мгновенного. Медленное горение – самовозгорание твердого топлива при его хранении на складах. Мгновенное горение представляет собой взрыв. В теплоэнергетических установках практическое значение имеет такая скорость реакции, при которой происходит устойчивое горение, т.е. при постоянной подаче в зону горения топлива и окислителя. При этом соотношение концентрации топлива и окислителя должен быть определенным. При нарушении этого соотношения (богатая смесь, бедная смесь) скорость реакции снижается и уменьшается тепловыделение на единицу объема.

Горение – это в основном химический процесс, т.к. в результате его протекания происходит качественные изменения состава реагирующих масс. Но в то же время химическая реакция горения сопровождается различными физическими явлениями: перенос теплоты, диффузионный перенос реагирующих масс и др.

Время горения топлива складывается из времени протекания физических (iфиз) и химических процессов (iхим):

| iгор = iфиз + iхим | (1.5.24) |

Время протекания физических процессов состоит из времени, необходимого для смешивания топлива с окислителем (iсм) и времени, в течении которого топливо – воздушная смесь подогревается до температуры воспламенения (tн):

| iфиз = iсм + iн | (1.5.25) |

Время горения (iгор) определяется скоростью наиболее медленнего процесса.

Минимальная температура при которой происходит воспламенение смеси, называется температурой воспламенения. Значение этой температуры для различных газов неодинаково и зависит от теплофизических свойств горючих газов, содержания горючего в смеси, условий зажигания, условий отвода теплоты в каждом конкретном устройстве и т.д.

Горючий газ в смеси с окислителем сгорает в факеле. Различают два метода сжигания газа в факеле – кинетический и диффузионный. При кинетическом сжигании до начала горения газ предварительно смешивается с окислителем. Газ и окислитель подаются сначала в смешивающее устройство горелки. Горение смеси осуществляется вне пределов смесителя. При этом скорость горения не должна превышать скорости химических реакций горения iгор = iхим.

Диффузионное горение происходит в процессе смешивания горючего газа с воздухом. Газ поступает в рабочий объем отдельно от воздуха. Скорость процесса будет ограничена скоростью смешивания газа с воздухом iгор = iфиз.

Кроме этого существует смешанное (диффузионно-кинетическое) горение. При этом газ предварительно смешивается с некоторым количеством воздуха, затем полученная смесь поступает в рабочий объем, где отдельно подается остальная часть воздуха.

В топках котельных агрегатов в основном используют кинетический и смешанный способы сжигания топлива.

Процесс горения состоит из следующих стадий: 1) подсушка топлива и нагревание до температуры начала выхода летучих веществ; 2) воспламенение летучих веществ и их выгорание; 3) нагревание кокса до воспламенения; 4) выгорание горючих веществ из кокса. Эти стадии иногда частично накладываются одна на другую.

Выход летучих веществ у различных топлив начинается при различных температурах: у торфа при 550-660К, у бурых углей при 690-710К, у тощих углей и антрацита при 1050-1070К.

Основным жидким топливом, используемым в теплоэнергетике и промышленной теплотехнике является мазут. В установках небольшой мощности также используют смесь технического керосина со смолами.

Наибольшее применение получило метод сжигания в распыленном состоянии. Этот метод позволяет значительно ускорить его сгорание и получить высокие тепловые напряжения объемов топочных камер вследствие увеличения площади поверхности контакта топлива с окислителем.

Процесс горения жидкого топлива можно разделить на следующие стадии: 1) нагревание и испарение топлива; 2) образование горючей смеси; 3) воспламенение горючей смеси от постороннего источника (искры, раскаленной спирали и т.п.); 4) собственно горение смеси.

11. Определение теоретического и действительного расхода воздуха на горение топлива

Горючие вещества топлива взаимодействуют с кислородом воздуха в определенном количественном соотношении. Расход кислорода и количество получающихся продуктов сгорания рассчитывают по стехиометрическим уравнениям горения, которые записывают для 1 кмоля каждой горючей составляющей.

Стехиометрические уравнения горения горючих составляющих твердого и жидкого топлива имеют вид:

углерода С + О2 = СО2:

12кг С + 32кг О2 = 44кг СО2;

1кг С + (32/12)кг О2 = (44/12)кг СО2;

водорода 2Н2 + О2 = 2Н2О:

4кг Н2 + 32кг О2 = 36кг Н2О

1кг Н2 + 8кг О2 = 9кг Н2О.

серы S + O2 = SO2:

32кг S + 32кг O2 = 64кг SO2;

1кг S + 1кг O2 = 2кг SO2.

Для горения 1 кг углерода, водорода и серы необходимо соответственно 8/3, 8 и 1 кг кислорода. В топливе находится Ср/100 кг углерода, Нр/100 кг водорода, Sлр/100 кг летучей серы и Ор/100 кг кислорода. Тогда для горения 1 кг топлива суммарный расход кислорода будет равен:

| МоО2 = (8/3Ср + 8Нр + Sлр - Ор) / 100 | (1.5.26) |

Так как массовая доля кислорода в воздухе равна 0,232, то массовое количество воздуха определяется по формуле:

Мо = (8/3Ср + 8Нр + Sлр - Ор) / 100 · 100/23,2.

| Мо = 0,115 Ср + 0,345 Нр + 0,043(Sлр - Ор) | (1.5.27) |

При нормальных условиях плотность воздуха rо= 1,293кг/м3. Тогда объемное количество воздуха, необходимого для горения 1кг топлива можно рассчитать по следующей формуле:

Vо = Мо / со= Мо / 1,293 м3 /кг.

| Vо = 0,0889 (Ср + 0,3755Sлр ) + 0,265 Нр – 0,033Ор | (1.5.28) |

Для газообразного топлива расход необходимого воздуха Vо определяют из объемных долей горючих компонентов газа с использованием стехиометрических реакций:

Н2 + 0,5 О2 = Н2О;

СО + 0,5 О2 = СО2 ;

СН4 + 2 О2 = СО2 + 2Н2О;

Н2S+ 1,5О2 = SО2 + Н2О.

Теоретическое количество воздуха (м3/м3), необходимого для сжигания газа, определяют по формуле:

| Vо = 0,0476 [0,5СО + 0,5Н2 + 2СН4 + 1,5Н2S + S(m + n/4)CmHn - O2] | (1.5.29) |

Количество воздуха Vо, рассчитываемого по формулам (1.5.28) и (1.5.29), называется теоретически необходимым. То есть Vо представляет собой минимальное количество воздуха, необходимое для обеспечения полного сгорания 1 кг (1м3) топлива при условии, что при горении используется весь содержащийся в топливе и подаваемый вместе с воздухом кислород.

В реальных условиях из-за технических трудностей ощущается местный недостаток или избыток окислителя (воздуха), в результате ухудшается полное горение топлива. Поэтому воздух подается в большем количестве по сравнению с его теоретическим количеством Vо. Отношение действительного количества воздуха (Vд), подаваемого в топку, к теоретически необходимому количеству называется коэффициентом избытка воздуха:

| a = Vд / Vо | (1.5.30) |

12. Вопросы экологии при использовании теплоты

Продукты сгорания оказывают определяющее влияние на энергетические и экологические показатели различных теплотехнических установок.

Однако помимо этих продуктов при сгорании образуется и ряд других веществ, которые вследствие их малого количества не учитываются в энергетических расчетах, но определяют экологические показатели топок, печей, тепловых двигателей и других устройств современной теплотехники.

В первую очередь к числу экологически вредных продуктов сгорания следует отнести так называемые токсичные газы.

Токсичными называют вещества, оказывающие негативные воздействия на организм человека и окружающую среду. Основными токсичными веществами являются оксиды азота (NОх), оксид углерода (СО), различные углеводороды (СН), сажа и соединения, содержащие свинец и серу.

При сгорании топлив главным образом образуется оксид азота NO, который затем в атмосфере окисляется до NO2.

Образование NO увеличивается с ростом температуры газов и концентрации кислорода и не зависит от углеводородного состава топлива.

Находящийся в атмосфере NO2 представляет собой газ красновато-бурого цвета, обладающий в больших концентрациях удушливым запахом. NO2 оказывает негативное воздействие на слизистые оболочки глаз.

Оксид углерода (СО) образуется во время сгорания при недостатке кислорода или при диссоциации СO2. Основное влияние на образование СО оказывает состав смеси: чем она богаче, тем выше концентрация СО.

Оксид углерода - бесцветный и не имеющий запаха газ. При вдыхании вместе с воздухом он интенсивно соединяется с гемоглобином крови, что уменьшает ее способность к снабжению организма кислородом. Симптомы отравления организма газом СО: головная боль, сердцебиение, затруднение дыхания и тошнота.

Углеводороды (СН) состоят из исходных или распавшихся молекул топлива, которые не принимали участия в сгорании. Углеводороды появляются в отработавших газах (ОГ) двигателей внутреннего сгорания вследствие гашения пламени вблизи относительно холодных стенок камеры сгорания, в “защемленных” объемах, находящихся в вытеснителях и в зазоре между поршнем и цилиндром над верхним компрессионным кольцом.

В дизелях углеводороды образуются в переобогащенных зонах смеси, где происходит пиролиз молекул топлива. Если в процессе расширения в эти зоны не поступит достаточное количество кислорода, то СН окажется в составе ОГ.

Количество различных индивидуальных углеводородов, входящих в эту группу токсичных веществ, превышает 200. В тех концентрациях, в которых СН содержится в воздухе, например, в зонах с интенсивным движением автотранспорта, они не приносят непосредственного вреда здоровью человека, однако, могут вызывать реакции, которые ведут к образованию соединений, вредных даже при незначительной концентрации.

Так, углеводороды под действием солнечных лучей могут взаимодействовать с NОх, образуя биологически активные вещества, которые раздражающе действуют на органы дыхательных путей и вызывают появление так называемого смога.

Особое влияние оказывают выбросы бензола, толуола, полициклических ароматических углеводородов (ПАУ) и в первую очередь бензпирена (С20Н12). Эта группа высокотоксичных веществ образуется в результате пиролиза легких и средних фракций топлива при температуре 600...700К. Такие условия возникают вблизи холодных поверхностей цилиндра при наличии там несгоревших углеводородов. Количество ПАУ в ОГ тем больше, чем выше концентрация в топливе бензола. ПАУ относится к так называемым канцерогенным веществам, они не выводятся из организма человека, а со временем накапливаются в нем, способствуя образованию злокачественных опухолей.

Сажа представляет собой твердый продукт, состоящий в основном из углерода. Кроме углерода в саже содержится 1..3 % (по массе) водорода.

Сажа образуется при температуре выше 1500К в результате объемного процесса термического разложения (пиролиза) при сильном недостатке кислорода.

Наличие сажи в ОГ дизелей обуславливает черный дым на выпуске.

Сажа представляет собой механический загрязнитель носоглотки и легких. Большая опасность связана со свойством сажи накапливать на поверхности своих частиц канцерогенные вещества и служить их переносчиком.

Сажа - не единственное твердое вещество, содержащееся в ОГ. Другие твердые вещества образуются из содержащейся в дизельном топливе серы, а также в виде аэрозолей масла и несгоревшего топлива. Все вещества, которые оседают на специальном фильтре при прохождении через него ОГ, получили общее название - частицы.

Содержание в ОГ продуктов неполного сгорания (СО, СН и сажи) нежелательно не только из-за их токсичности, но и потому, что при неполном сгорании топлива недовыделяется часть теплоты, а это обуславливает ухудшение экономических показателей тепловых установок.

Свинец и сера. Примерно 50... 70% свинца, находящегося в бензине, попадает вместе с ОГ в атмосферу в форме свинцовых солей, т.е. в виде частиц диаметром меньше 1 мкм. Эти частицы проникают в организм человека вместе с воздухом и через кожу. Соединения свинца очень ядовиты и не выводятся из организма, накапливаясь в нем. Они негативно воздействуют на центральную нервную систему, вызывая нервные и психические расстройства.

Сера, содержащаяся в дизельном топливе, мазуте и каменном угле выбрасывается в атмосферу после сгорания этих топлив в форме диоксида SO2, который очень вреден для растений и способствует возникновению “кислотных” дождей.

Присутствие в ОГ соединений свинца и серы делает невозможным использование каталитических нейтрализаторов, предназначенных для снижения токсичности ОГ.

Некоторые токсичные вещества после того, как они попадают в атмосферу в составе продуктов сгорания, претерпевают дальнейшие преобразования. Например, при наличии в атмосфере углеводородов (или их радикалов), оксидов азота и оксида углерода при интенсивном ультрафиолетовом излучении солнца образуется озон Оз, являющийся сильнейшим окислителем и вызывающий при соответствующей концентрации ухудшение самочувствия людей.

При высоком содержании в малоподвижной и влажной атмосфере NO2, О3 и СН возникает туман коричневого цвета, который получил название “смог” (от английских слов Smoke - дым и fog -туман). Смог является смесью жидких газообразных компонентов, он раздражает глаза и слизистые оболочки, ухудшает видимость на дорогах.

Основными источниками выброса токсичных продуктов сгорания являются автомобили, промышленность, тепловые и электрические станции. В некоторых городах содержание в атмосфере токсичных продуктов сгорания превышает предельно допустимую концентрацию в несколько десятков раз.

Для борьбы с этим злом в большинстве стран мира приняты соответствующие законы, ограничивающие допустимое содержание токсичных веществ в продуктах сгорания, выбрасываемых в атмосферу.

Для оценки концентраций токсичных выбросов принято сравнивать их фактические концентрации с предельно допустимыми (максимально разовыми, среднесуточными или среднегодовыми).

На основании многочисленных эпидемиологических и токсикологических исследований установлено, что воздействие каждого из вредных компонентов может привести к определенным негативным последствиям.

Оксид углерода СО (время жизни в атмосфере 2...42 мес.) воздействует на нервную систему, вызывает обмороки, так как вступает в реакцию с гемоглобином крови, замещая кислород. В зависимости от концентрации СО в воздухе и времени воздействия степень поражения организма может существенно различаться.

Когда вдох прекращается, СО, связанный гемоглобином, постепенно выделяется, и кровь здорового человека очищается от него на 50% каждые 3...4 ч.

Воздействие СО на центральную нервную систему проявляется в изменении цветовой и световой чувствительности глаз - возрастает вероятность аварий. Максимально-разовая ПДК этого вещества в населенных пунктах составляет 3 мг/м3, в США - 10 мг/м3 за 8 ч воздействия.

В атмосфере над автомагистралями и прилегающих территориях из оксидов азота встречаются, в основном NО и NО2. NО является неустойчивым компонентом, который в течение от 0,5...3 до 100 ч (зависит от концентрации в воздухе) окисляется до NО2. Токсичность NО2 в 7 раз выше токсичности NО.

На организм человека NО2 действует как острый раздражитель при концентрации 15 мг/м3 и может вызвать отек легких при концентрации 200...300 мг/м3. Реагируя с атмосферной влагой, оксиды азота образуют азотную кислоту, вызывающую коррозию металлов, уничтожение растительности и т.д.

Наибольшую опасность оксиды азота представляют как активный компонент при образовании фотохимического смога. Максимально-разовая концентрация оксидов азота в атмосфере населенных пунктов - 0,085 мг/м3.

Газообразные низкомолекулярные углеводороды оказывают наркотическое действие на организм человека, вызывая состояние эйфории, что увеличивает вероятность ДТП. Токсичность их возрастает при наличии в воздухе других загрязнений, которые в совокупности под действием солнечной радиации образуют фотохимические оксиданты смога. ПДК максимально-разовая составляет 5 мг/м3.

Полициклические ароматические углеводороды, содержащиеся в выбросах двигателей, являются канцерогенными, из которых наибольшей активностью обладает бензпирен (С20Н12), содержащийся в отработавших газах дизелей. ПДК составляет 0,1 мкг/100 м3 воздуха.

Сажа, содержащаяся в отработавших газах, обладает большей токсичностью, чем обычная пыль. На поверхности частиц сажи адсорбируются канцерогенные вещества. Видимым автомобильный выхлоп становится при концентрации сажи 130 мг/м3.

Размеры частиц составляют 0,19...0,54 мкм в диаметре и могут достигать альвеол легких или откладываться в носовых пазухах, трахеях или бронхах.

Оксиды серы при малых концентрациях (0,001%) вызывают раздражение дыхательных путей, при концентрации 0,01% происходит отравление людей за несколько минут. Наличие в атмосфере сернистых газов препятствует фотосинтезу растений, неблагоприятно воздействует на дыхательные пути человека. При концентрации SО2 в воздухе более 0,9 мг/м3 происходит изменение процессов фотосинтеза растений; через 5... 10 дней хвоя сосны, ели начинает рыжеть и преждевременно опадает. Установлено, что смесь SО2 и СО при длительном воздействии вызывает нарушение генетической функции организма. ПДК в рабочей зоне состав

2015-02-04

2015-02-04 757

757