Дефекты отливок: коробление (искажение формы отливки); пригар (прочное соединение поверхности отливки с формовочной смесью); отбел; трещины; раковины газовые и усадочные; рыхлость и пористость (неплотная структура металла); механические повреждения отливок (вмятины и забоины при выбивке и очистке литья); шлаковые включения; флокены; недолив и др.

Многие отливки, имеющие дефекты, не бракуются, если эти дефекты можно исправить. Применяется целый ряд способов исправления дефектов. Отливки, имеющие коробление или изгиб, подвергаются правке ударами бойка молота, нажатием ползуна пресса и вручную ударным инструментом (молоток, кувалда).

Раковины и трещины ремонтируют заливкой жидким металлом, наплавкой или заваркой (дуговой и газовой сваркой). Дефектное место предварительно вырубается. Можно применять также ввертывание пробок.

Пористость в отливках устраняется пропиткой пор и пустот самотвердеющими материалами (асфальтовый и бакелитовый лаки, полистирол, жидкое стекло и др.) или замазкой, твердеющими пастами.

Литье в песчано-глинистые формы является самым универсальным способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любых массы и размеров из любых материалов.

Сущность литья в песчано-глинистые формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъемную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам, с последующим затвердеванием металла, охлаждением отливки в форме, извлечением ее из формы с последующей отделкой.

Для изготовления песчаной формы отливки необходимо иметь модельный комплект.

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В него включают литейные модели, модельные плиты, стержневые ящики, модели элементов литниковой системы, прибыли и выпора.

Литейная модель - приспособление, при помощи которого в литейной форме получают полость с формой и размерами близкими к конфигурации получаемой отливки. Модель служит для получения отпечатка в форме.

Модельная плита – Ме плита с закрепленными на ней моделями и элементами литниковой системы.

Стержневой ящик – приспособление, служащее для изготовления стержней.

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового – из чугуна, Al сплавов, пластмассы.

Металлические модели, модельные плиты и стержневые ящики изготовляют ил литых заготовок, полученных литьем в песчаные формы по деревянным моделям. Ме модели более долговечны, точны и имеют малую шероховатость поверхности.

Литейная форма – это система элементов, образующих рабочую полость, при заливке которой расправленным металлом формируется отливка.

Литейная форма обычно состоит из нижней и верхней полуформ, которые изготовляют по литейным моделям в литейных опоках.

Литейная опока – приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы взаимно ориентируют с помощью металлических цилиндрических штырей, вставляемых в отверстия приливов у опок. Для образования полостей, отверстий и иных сложных контуров в формы устанавливают литейные стержни, которые фиксируют с помощью выступов (стержневых знаков), входящих в соответствующие впадины в форме.

Для подвода расплавленного металла в полость литейной формы, ее заполнения и питания отливки при затвердевании используют литниковую систему.

| 1, 2 —полуформы, 3 — выпор, 4 — крестовины опок, 5 — литниковая чаша, 6 — стояк, 7 — шлакоуловитель, 8 — штырь, 9 — питатель, 10 — цапфа опоки, 11 — вентиляционные каналы, 12 — жеребенка, 13 — холодильник, 14 — стержень, 15 — полость формы |

Литниковая система – это система каналов, через которые расплавленный металл подводят в полость формы. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержание шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу расплавленного металла к затвердевающей отливке.

Основными элементами литниковых систем являются:

1) Литниковая чаша (воронка) – предназначена для приема струи расплава, вытекающей из разливочного ковша, и задержания шлака, попадающего вместе с расплавом в чашу.

2) Стояк – вертикальный канал, передающий расплав из литниковой чаши к другим элементам литниковой системы.

3) Шлакоуловитель, расположенный горизонтально и, как правило, в верхней полуформе, служит для задержания шлака и передачи расплава из стояка к питателям.

4) Питатели – каналы, предназначенные для подачи расплава непосредственно в полость литейной формы. Питатели должны обеспечивать плавное поступление расплава в полость формы. Обычно питатели располагают в нижней полуформе.

5) Выпор служит для отвода газов из полости формы, сигнализирует об окончании заливки, уменьшает динамическое давление расплава на форму, способствует питанию отливки расплавом при затвердевании.

Изготовление литейных форм. На модельную плиту устанавливают нижнюю половину модели, модели питателей и опоку, в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180, устанавливают верхнюю половину модели, модели шлакоуловителя, стояка и выпора, устанавливают верхнюю опоку, засыпают смесь и уплотняют. После извлечения модели и модели питателей и шлакоуловителей, в нижнюю полуформу устанавливают стержень накрывают нижнюю полуформу верхней. После заливки металла и его затвердевания литейную форму разрушают и извлекают отливку.

Отрезку элементов литниковой системы (стояков, выпоров, питателей и др.) выполняют на фрезерных, шлифовальных станках или газовой резкой. Для экономии материалов отработанную формовочную смесь и обрезки металла регенерируют.

Основные достоинства процесса – невысокая стоимость технологической оснастки, возможность получать любые по массе и размерам отливки.

Недостатки: низкая точность размеров (14 – 16 квалитеты); большая шероховатость поверхности (Rz 320 и грубее); крупнозернистая дендритная струк

тура отливки с невысокими механическими свойствами. Основными причинами низкой точности размеров и формы являются: наличие разъема в форме; осыпание формовочной смеси при транспортировке и заливке; расталкивание модели при выемке; податливость формы.

По виду материалов, используемых для изготовления литейных форм, их разделяют на две группы: формы из неметаллических материалов и металлические формы.

К первой группе относят песчаные формы (сырые, сухие, подсушенные, химически твердеющие и т.д.). Эти формы используют для отливок один раз и разрушают при извлечении отливок.

Вторая группа – формы многоразового использования. К этой группе относят кокили – металлические формы, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья, изложницы для центробежного литья и др.

евозможно расширять объем производства металлов беспредельно, потребности которого все возрастают. Это кроме огромных капиталовложений, еще ведет к истощению недр и загрязнение биосреды. Это все приводит к тому, что необходима разработка процессов металлообработки и машиностроительной конструкции, которые позволили бы резко сократить расход металла.

1.Применение прогрессивных методов формообразования металла, т.е расширение производства прогрессивных заготовок, т.е таких, размеры и форма которых максимально приближены к размерам детали (изделия), увеличение доли точных отливок, заготовок полученных прокаткой на специальных станках взамен штамповки, точных поковок и тд. Известно, что около 70% отливок (по массе) получают литьем в песчанно-глинистые формы.

При этом способе отливки имеют рыхлости, пустоты, включения, раковины и большой разброс величин основных параметров. Кроме этого изготовление модели и стержни – ручной труд, модель можно использовать 500 раз. На каждую тонну отливок необходимо до 12 тонн песка и глины.

Применение литья в оболочковые формы. Оболочки в 15-20 раз прочнее, 8-10 раз снижается расход формовочной смеси на тонну литья. Отливки получаются очень точными, с чистой поверхностью, припуски на механическую обработка уменьшаются вдвое.

Благодаря разработке промышленного метода получения этилсиликата, исходного материала для связующих растворов, склеивающих огнеупорную пыль в прочные литейные оболочковые формы.

А) литье в оболочковые формы по выплавляемым моделям.

Б) литье в кокили (металл литейной формы).

В) литье под давлением (малые детали групп).

Г) центробежное литье.

Однако наряду с достижениями необходимо отметить ряд недостатков. До сих пор при конструировании деталей машин не учитываются специфические требования технологических процессов, автоматизации: детали часто нетехнологичны и ориентированны на традиционное изготовление, в том числе на обработку резанием. Недостаточен выпуск специального оборудования, удовлетворяющего требованиям современной технологии, автоматизации, эргономики и экономики.

Путь к малоотходному и безотходному производству лежит через существенное сокращение производственного цикла изготовления деталей – точные заготовки.

Порошковая металлургия – один из наиболее рациональных путей экономии металла, мало операционной технологии. Статистические данные показывают, что перевод 1т деталей на изготовление методом компактирования порошка экономит 2,5т проката, а с учетом металлургического передела – 2,9т стали. Кроме того спеченные детали обеспечивают больший срок службы, чем детали из проката или литья.

Например, стойкость инструмента из порошковой быстрорежущей стали в 5-6 раз выше.

Перспективы в изготовлении биметаллических и многослойных изделий (сталь- медь).

Преимущества очевидны, однако объем производства по сравнению с прокатом мал. Трудности - малый объем получения качественных порошков, сложность оборудования и оснастки для компактирования.

Одно из направлений повышения эксплуатационной надежности и стойкости деталей машин и инструмента – создание на их поверхности износостойких покрытий. (метод карбонатриации).

Метод диффузионного борирования (100 – 150 мкм).

Нанесение на рабочей поверхность карбидных, карбомитридных и нитридных покрытий жест костным методом, диффузионным насыщением из порошков и паст, химическим и физическим осаждением из газовой фазы позволяет получать покрытия с высокой твердостью и износостойкостью,

Кристаллизация и структурообразование чугуна. Чугун представ- ляет собой сплав железа с углеродом, которого он содержит в пределах от 2,6

до 4,5 %. В чугуне всегда имеются примеси: 0,5–3,5 % Si; 0,3–1,5 % Mn; до 1,0

% Р и до 0,15 % S. Для улучшения качества чугуна в него могут вводиться легирующие примеси (Ni, Cr, Сu, Mo и др.) – от десятых долей процента до 15–

20 % в специальных чугунах.

Наиболее важный этап кристаллизации чугуна – эвтектическое пре- вращение, при котором происходит распад жидкости на аустенит и высоко- углеродистую фазу. Последняя и определяет структуру чугуна. Он будет бе-

лым, если высокоуглеродистой фазой является цементит, или серым, если высокоуглеродистой фазой является графит. В половинчатом чугуне наряду с графитом находится цементит.

Влияние химического состава на литейные и механические свой- ства чугуна. Углерод и кремний – графитизирующие элементы. Для боль- шинства отливок применяют чугуны с содержанием углерода от 2,7 до 3,6 %. Чем больше содержание углерода, тем больше жидкотекучесть чугуна и ни- же температура плавления. С увеличением общего содержания углерода по- нижается механическая прочность чугуна, так как при этом увеличивается количество графита, снижающего прочность металлической фазы. Содержа- ние кремния обычно составляет не более 2,5 %. Марганец и сера – это эле- менты, тормозящие графитизацию. Увеличение содержания марганца спо- собствует повышению твердости чугуна и ухудшению обрабатываемости. При повышении содержания серы увеличивается усадка чугуна, снижается его жидкотекучесть, повышается хрупкость. Содержание серы обычно нахо- дится в пределах 0,1–0,12 %. Фосфор, подобно сере, уменьшает раствори- мость углерода в жидком чугуне. Повышение содержания фосфора увеличи- вает жидкотекучесть чугуна, но при этом возрастает хрупкость металла. Со-

Л е к ц и я 2 Особенности плавки сплавов черных и цветных металлов

Л е к ц и я 2 Особенности плавки сплавов черных и цветных металлов

держание фосфора не превышает 0,25 %, но в отливках для художественного литья и в тонкостенных отливках для предметов народного потребления с целью повышения жидкотекучести содержание фосфора увеличивают до 1,0– 1,5 %.

Легирующими элементами являются: никель – подобно кремнию гра- фитизатор, способствующий разложению цементита, содержание никеля в

серых чугунах составляет 0,3–0,4 %; хром – препятствует графитизации, уве- личивает твердость и устойчивость против износа, его обычно вводят в чугун вместе с никелем. При этом достигается измельчение графита и выравнива- ние твердости в тонких и толстых сечениях.

Влияние скорости охлаждения на свойства чугуна. Чем больше скорость охлаждения, тем больше углерода оказывается в связанном состоя- нии, в виде цементита, поэтому в тонкостенных отливках возможен отбел. В

толстостенных отливках, которые охлаждаются медленнее, наоборот, боль- шая часть углерода выделяется в виде крупных пластинок графита, механи- ческие свойства таких отливок низкие.

Классификация и свойства отливок из чугуна. Отливки из серого чугуна с пластинчатым графитом используются главным образом в качестве деталей машин, определяющим для оценки качества чугуна для отливок этой

группы являются его механические свойства, регламентируемые ГОСТ 1412-85. Отливки малой или средней прочности изготавливают из чугунов марок СЧ 10, 15, 20 (условное обозначение марки включает буквы СЧ – серый чугун и цифровое обозначение величины минимального временного сопротивления при растяжении в МПа·10-1); отливки повышенной прочности – из низколе- гированных и модифицированных чугунов СЧ 25, 30, 35.

Отливки из чугуна с шаровидной формой графита делят в зависимо- сти от технологических методов получения структуры на отливки из ковкого чугуна и отливки из высокопрочного модифицированного чугуна. Отливки из ковкого чугуна имеют структуру (хлопьевидный графит), получаемую спе- циальным отжигом отливок, имеющих в литом состоянии структуру белого чугуна. Ковкий чугун в основном используется как конструкционный мате- риал, обладающий ценной комбинацией свойств прочности и пластичности (чугун назван «ковким» из-за способности пластически деформироваться в горячем состоянии, однако, практически такой обработке он не подвергает- ся). Ковкий чугун применяют для изготовления мелких, тонкостенных отли- вок для сельскохозяйственных машин и автомобилей. Согласно ГОСТ 1215- 79 (изменен в 1991 г.), отливки из ковкого чугуна маркируют двумя буквами КЧ, далее следуют две цифры – первая характеризует временное сопротивле- ние при растяжении, а вторая – относительное удлинение, %.

Отливки из высокопрочного модифицированного чугуна имеют шаро- видную форму графита в результате введения в жидкий чугун модификато- ров: Mg, Ca, Li, Na и др. Наибольшее применение получил магний, при со- держании которого 0,03–0,05 % графит кристаллизуется в чугуне в виде ша- ровидных включений (глобулей). Такой чугун называют магниевым. В отли-

Л е к ц и я 2 Особенности плавки сплавов черных и цветных металлов

Л е к ц и я 2 Особенности плавки сплавов черных и цветных металлов

чие от КЧ получение шаровидной формы графита в ВЧ (высокопрочный чу- гун) практически не ограничивается толщиной стенки и массой отливки. Вы- сокопрочный чугун широко применяется для отливки деталей металлурги- ческого оборудования, к которым предъявляются специальные требования (например, жаропрочность). Согласно ГОСТ 7293-85 маркируют его буква- ми ВЧ, далее следует цифра, характеризующая временное сопротивление при растяжении.

В белом чугуне нет графита, весь углерод находится в виде цементита,

поэтому излом его не серый, что характерно для СЧ и ВЧ, а блестящий бе- лый. Белый чугун применяют как материал, обладающий высокой стойко- стью при абразивном износе и сухом трении (детали дробильного оборудо- вания – щеки дробилок, бронь шаровых мельниц, мелющие шары, лопатки шнеков, детали шламовых насосов). Вследствие повышенной хрупкости бе- лого чугуна и трудностей его механической обработки широко используют отливки, в которых отбеленный слой получают только на рабочей поверхно- сти (сердцевина из СЧ), например, прокатные валки, крановые колеса. Для осо- бо жестких условий эксплуатации применяют легированный белый чугун, на- пример, хромоникелевый чугун «нихард», содержащий до 5 % Ni и 2–2,5 % Cr.

Плавку чугуна осуществляют в вагранках (коксовых, коксогазовых, газовых), а также в электрических печах (индукционных и дуговых).

Производство отливок из стали

Сталью называют железоуглеродистые сплавы, содержащие до 2 % С. Наряду с углеродом в сталях присутствуют Mn, Si, S, Р, N, H, О и другие элементы, попавшие в нее из шихтовых материалов или введенные в процес- се ее производства (Mn и Si в углеродистые стали вводят, например, для рас- кисления). Другие (легирующие) элементы добавляют для придания стали особых физических, физико-химических свойств или повышения ее прочно- сти. Это чаще всего Cr, Ni, Mo, V, W, а также Mn и Si в количестве, превы- шающем потребности раскисления. Сталь широко применяют прежде всего для деталей, которые наряду с высокой прочностью должны обладать хоро- шими пластическими свойствами, быть надежными и долговечными в экс- плуатации. Многие стали хорошо свариваются, что дает возможность изго- товлять сложные сварно-литые конструкции.

Классификация стальных отливок. Стальные отливки можно клас- сифицировать: по химическому составу; структуре; назначению отливок; способу выплавки стали.

По химическому составу стальные отливки подразделяют на 4 класса:

1) из углеродистой нелегированной стали; 2) из низколегированной стали с содержанием легирующих элементов до 2,5 %; 3) из среднелегированной стали с содержанием от 2,5 до 10 % легирующих элементов; 4) из высоколе- гированной стали, содержащей более 10 % легирующих элементов.

По структуре раздельно классифицируют углеродистые и легирован- ные стали, так как сходные структурные составляющие в зависимости от рас-

Л е к ц и я 2 Особенности плавки сплавов черных и цветных металлов

Л е к ц и я 2 Особенности плавки сплавов черных и цветных металлов

творенного в них легирующего элемента обладают различными свойствами. Отливки из углеродистой стали могут иметь ферритную и перлитную струк- туру. Следует отметить, что в реальных углеродистых сталях (даже низкоуг- леродистых) чисто ферритной структуры не наблюдается. По границам фер- ритных зерен наблюдаются выделения третичного цементита, который, обра- зуя хрупкую оболочку вокруг зерен феррита, заметно снижает его пластич- ность и вязкость.

Отливки из высоколегированных сталей по структуре делят на 6 клас- сов: мартенситный, мартенсито-ферритный, ферритный, аустенито- мартенситный, аустенито-ферритный и аустенитный.

Структура отливок из высоколегированных сталей определяется со- держанием легирующих элементов, углерода, режимом термообработки.

По назначению или служебным свойствам стальные отливки подраз- деляются на две группы:

1) отливки общего назначения из конструкционной стали;

2) отливки из стали со специальными свойствами (физическими, хи- мическими, физико-химическими и др.).

Для первой группы определяющими характеристиками являются ме- ханические свойства (отливки этой группы изготавливают преимущественно из углеродистой и низколегированной стали). Ко второй группе относятся отливки из сталей: жаропрочных, жаростойких, коррозионно-стойких, изно- состойких и другого специального назначения (с особыми магнитными, элек-

трическими и другими свойствами). Определяющими характеристиками та- ких сталей являются их специальные свойства.

По способу выплавки различают стали, приготовленные в печах с ки- слой или с основной футеровкой. Многие углеродистые и часть низколегиро- ванных сталей выплавляют в кислых печах, а средне- и высоколегированные стали – в основных печах. На практике для выплавки стали применяют:

кислые и основные дуговые печи (для мелких и средних отливок из

углеродистых и низколегированных сталей);

кислые и основные индукционные печи (для мелких и средних отли- вок из легированных сталей);

кислые и основные мартеновские печи (для средних и крупных отли- вок из углеродистых, низко- и среднелегированных сталей);

установки электрошлакового переплава – ЭШП (для особо ответст- венных отливок специального назначения);

конвертеры (для малоответственных мелких и средних отливок).

Для правильного выбора машин, проектирования технологических процессов и рациональной геометрии инструмента необходимо знание физико-механических основ обработки давлением. Обработка давлением основана на пластичности материалов, т. е. их способности получать пластические деформации. Как упругие, так и пластические деформации осуществляются в твердых телах в результате относительного смещения атомов. При упругих деформациях смещения атомов из положений равновесия небольшие и они увеличиваются пропорционально увеличению сил, вызвавших это смещение (закон Гука). С ростом величины упругих деформаций потенциальная энергия твердого тела возрастает до определенного предела, после чего атомы смещаются на расстояния, больше межатомных, и остаются в новых положениях устойчивого равновесия. Сумма таких смещений создает пластическую деформацию или же остаточное изменение формы и размеров твердого тела в результате действия внешних сил.

Величину формоизменения оценивают степенью деформации ε. Силы взаимосвязи атомов противостоят действию внешних сил, и поэтому твердое тело оказывает сопротивление деформированию. Последнее характеризуют величиной удельного усилия (напряжения σ),вызывающего пластическую деформацию при данных условиях деформирования. Напряжения и деформации в объеме деформируемого тела распределены неравномерно. Напряжения на поверхностях контакта можно рассчитать методами, известными из теории обработки давлением. Если нормальное напряжение σи (направленное перпендикулярно к контактной поверхности) постоянно по всей поверхности контакта заготовки 1 с инструментом 2 (рис. 20, а) или заменено его средней величиной σср в случае неравномерного распределения σн по контактной поверхности, то деформирующее усилие Р = σ F или Р = σ cpF, где F — площадь проекции контактной поверхности на плоскость, перпендикулярную к направлению деформирующего усилия. Определение деформирующего усилия требуется для выбора машин для обработки давлением и для расчета инструмента на прочность.

Сопротивление деформированию и пластичность металла зависят от его химического состава, температуры, скорости деформации и схемы нагружения. Так, с повышением содержания углерода и легирующих элементов в стали ее пластичность понижается, а сопротивление деформированию растет. Повышение температуры приводит к увеличению пластичности металла и снижению его сопротивления деформированию, что часто используют, применяя нагрев заготовок перед обработкой давлением. Повышение скорости деформации (изменение степени деформации в единицу времени) снижает пластичность и увеличивает сопротивление деформированию, однако при очень высоких скоростях (например, при электромагнитной и взрывной штамповке) для многих металлов допустимы чрезвычайно большие степени деформации без разрушения. Схема нагружения, создающая всестороннее неравномерное сжатие заготовки, способствует повышению пластичности металла и его сопротивления деформированию. Поэтому, например, в процессах прессования металл проявляет большую способность к пластической деформации, чем при волочении.

Пластичность, а, следовательно, и технологические возможности обработки давлением, следует рассматривать не как неизменное свойство какого-либо материала, а как его состояние, зависящее от условий обработки. Следует создавать комплекс условий (мелкозернистая структура металла, соответствующие температура и скорость деформации), в которых некоторые металлы переходят в состояние сверхпластичности.

Процессы обработки давлением в состоянии сверхпластичности, позволяют осуществлять огромные деформации металлов и сплавов при пониженном сопротивлении их деформированию. При этом несколько технологических операций совмещают в одной операции и для обработки давлением используют менее мощное оборудование. Дальнейшее совершенствование технологии обработки давлением базируется на глубоком изучении природы пластической деформации.

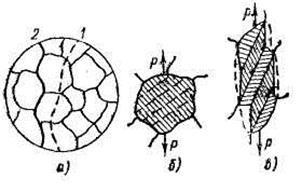

Холодная пластическая деформация металлов возникает в результате изменения формы и размеров зерен (внутрикристаллитная деформация) и их относительного перемещения (межкристаллитная деформация). В первом случае деформирование проходит по самим зернам (след 1 на рис. 29 а), во втором — по границам зерен (след 2). Основную роль в процессах пластического формообразования играет внутрикристаллитная деформация, так как при межкристаллитной холодной деформации возникают повреждения и трещины на границах зерен.

|

Рис.29. Схемы деформирования зерен материала.

Внутрикристаллитное деформирование происходит в большинстве случаев скольжением. При действии на зерно силы Р (рис. 29 б) на плоскостях, наклоненных к направлению этой силы, возникают касательные напряжения, стремящиеся сдвинуть части зерна относительно друг друга. При достижении критической величины касательного напряжения произойдет скольжение — параллельное смещение тонких слоев кристаллита относительно смежных слоев по плоскостям скольжения (рис. 28 в), которые наблюдаются на поверхности деформированного металла в виде тонких линий. Более глубоко процесс скольжения можно объяснить с помощью теории дислокаций.

Межкристаллитное деформирование — это смещение и взаимный поворот зерен относительно друг друга без нарушения сплошности металла. В результате холодного деформирования зерна металла дробятся и вытягиваются в направлении пластического течения металла, образуя полосчатую микроструктуру. Вместе с зернамивытягиваются и неметаллические включения на их границах образуя волокнистое строение металла. Искажение кристаллической решетки приводит к возникновению напряжений в металле, изменению механических и физико-химических свойств металла, называемому упрочнением (наклепом). При наклепе возрастает прочность и твердость, снижается пластичность, меняется электропроводность, магнитная проницаемость металла и т. д.

При нагреве холоднодеформированного металла и деформировании нагретого металла в нем происходят разупрочняющие процессы, называемые возвратом и рекристаллизацией. Возврат для чистых металлов проявляется при температуре выше 0,ЗТпл и выше. Увеличение амплитуды тепловых колебаний атомов искаженной кристаллической решетки позволяет им вернуться в положение устойчивого равновесия, и остаточные напряжения в металле снимаются. При этом несколько увеличивается пластичность, а полосчатая и волокнистая структура металла не меняется.

Рекристаллизация происходит при увеличении температуры до 0,4Тпл для чистых металлов. При этом подвижность атомов достаточна для их перегруппировок, приводящих к возникновению и росту новых равноосных зерен с неискаженной кристаллической структурой взамен деформированных. Наклеп полностью снимается, полосчатая структура переходит в равноосную, а волокнистая структура сохраняется, так как вытянутые неметаллические включения не подвергаются рекристаллизации. Если в процессе деформирования рекристаллизация успевает полностью произойти, деформацию называют горячей.

Обработка давлением существенно влияет на свойства материала. Она позволяет улучшить качество литого металла, так как литая дендритная структура преобразуется в относительно мелкое равноосное зерно. При горячей деформации ликвидируются пустоты и микротрещины внутри слитка, уменьшается его ликвация (неоднородность химического состава) вследствие значительных перемещений слоев металла.

Волокнистое строение деформированного металла приводит к анизотропии его свойств (прочность и ударная вязкость металла вдоль его волокон выше, чем поперек), поэтому течение металла при обработке давлением следует направлять так, чтобы волокна совпадали с направлением наибольших напряжений в детали при ее эксплуатации. Например, при изготовлении коленчатых валов штамповкой прочность его на 10—15% выше прочности вала, полученного обработкой резанием. Для некоторых изделий волокнистость нежелательна. В таких случаях ее устраняют частично или полностью многократным изменением направления течения металла в процессе его деформирования (например, прокаткой листов в продольном, поперечном направлении и по диагонали). Наклеп при холодной деформации в 1,5—2 раза увеличивает прочность и твердость металла при одновременном снижении его пластичности, поэтому в некоторых случаях изделия специально подвергают упрочняющему деформированию. Учитывая явления, оказывающие влияние на качество металла при пластическом деформировании и сознательно управляя ими, можно создавать такие условия обработки давлением, при которых получаемые детали будут обладать наилучшими служебными качествами.

Холодная штамповка — это формообразование деталей в штампах холодной пластической деформацией металла заготовки при комнатной температуре. Холодная штамповка является одним из наиболее прогрессивных методов получения качественных заготовок в машиностроительной, приборостроительной, электротехнической и других отраслях промышленности. Она обеспечивает достаточно высокую точность и малую шероховатость поверхности заготовок при малых отходах металла и низкой трудоемкости и себестоимости их изготовления. Производительность автоматической холодной штамповки достигает нескольких сотен заготовок в минуту.

Возможность осуществления процессов холодной штамповки и качество готовых заготовок во многом определяет качество исходного материала. В металлургических процессах выплавки металла нужно обеспечить его необходимый химический состав и отсутствие загрязнений металла. Технологические режимы прокатки и термообработки заготовок должны способствовать получению равномерной мелкозернистой структуры металла. Нужно обеспечить правильные условия хранения металла на складе и каждую новую партию металла проверить на штампуемость. Чем больше штампуемость металла, тем более сложные изделия и с наименьшими трудностями можно получить из него холодной штамповкой.

Большое значение имеет подготовка поверхности заготовок: удаление окалины, загрязнений и поверхностных дефектов. Заготовки обычно смазывают для снижения усилий штамповки, повышения стойкости инструмента, обеспечения качества поверхности и предотвращениятрещин и других дефектов деталей. Для создания прочного разделительного слоя между инструментом и заготовкой поверхность последней покрывают промежуточным слоем (например, фосфатированне, омеднение, цинкование и др.).

В процессах холодной штамповки непрерывно меняется не только форма, но и структура металла и его физико-механические характеристики. Возникающий при этом наклеп металла в некоторых случаях ограничивает возможности формообразования, поэтому процессы холодной штамповки часто выполняют за несколько технологических переходов с постепенным приближением к окончательной форме и размерам готовых деталей и с промежуточным отжигом для восстановления пластических свойств металла.

В зависимости от характера деформирования и конструкции штампов, которые определяет тип штампуемой заготовки, холодную штамповку делят на объемную (сортового металла) и листовую (листового металла). Объемную штамповку выполняют на прессах илиспециальных холодноштамповочных автоматах. Ее основными разновидностями являются: высадка, выдавливание и объемная формовка.

|

Высадка — это осадка части заготовки, т. е. образование местных утолщений требуемой формы, например, головок болтов, винтов и заклепок. Можно высаживать утолщения, концентричные и эксцентричные относительно оси стержня, как на концевых, так и на срединных участках заготовок. Заготовкой обычно служит холоднотянутый материал в виде проволоки или прутка диаметром 0,5—50 мм из черных и цветных металлов. Высадкой изготовляют стандартные и специальные крепежные детали, а также другие детали массового производства, например, кулачки и зубчатые колеса заодно с валом, детали электронной аппаратуры, электрические контакты и т. п. При высадке за один удар отношение длины высаживаемой части заготовки к ее диаметру должно быть не более 2,5—2,8. В противном случае возможен изгиб, поломка заготовки или образование головки неправильной формы.

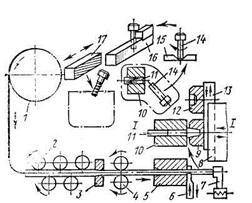

Рис.30. Технологическая схема штамповки на холодновысадочном автомате.

Высадку выполняют на холодновысадочных автоматах различных конструкций. Рассмотрим последовательность изготовления крепежных деталей на двухударном автомате с цельными матрицами — инструментами в виде углубленных форм (рис. 30). Проволока из бунта (мотка) 1 проходит через правильное устройство 2 и затем калибруется протягиванием через фильеру 3 для получения более точного диаметра и улучшения качества поверхности. Затем она смазывается и валками 4 подается через отрезную матрицу 5 до упора 7. Нож 6 отрезает заготовку требуемой длины, определяемой положением регулируемого упора 7, и переносит ее на линию высадки. Предварительный (черновой) инструмент — пуансон 9 заталкивает заготовку в матрицу 10 до упора и производит первую высадку (первый удар). Затем на линию высадки перемещается окончательный пуансон 12 и производит вторую высадку (второй удар), после чего выталкиватель 11 удаляет из матрицы 10 полуфабрикат 14. Рабочие ходы ползуна 8, перемещения пуансонов на салазках 13 и срабатывание выталкивателя 11 осуществляются механической системой валов, зубчатых передач и кулачковых механизмов. После высадки следует операция заострения — снятие фаски резцами 15 и накатка резьбы плоской подвижной 17 и неподвижной 16 плашками. Канавки на плашках, точно соответствующие профилю резьбы, Заполняются в результате пластического течения металла при внедрении резьбовых гребней плашек в поверхность заготовки. Получают резьбу повышенной прочности и достаточно точной при высокой производительности процесса и экономии металла. Также эффективно накаткой получают различные рифления, шлицы на валах, мелкие зубья и т. п. Подрезку торцов, заострение и накатку резьбы производят на отдельных станках или соответствующими операциями на автоматах-комбайнах, выпускающих окончательно обработанные детали. Шестигранные головки болтов получают обрезкой граней у круглых высаженных головок на обрезных автоматах или высадкой готовых шестигранников, однако из-за затрудненного течения металла в этом случае снижается стойкость инструмента и возможен брак.

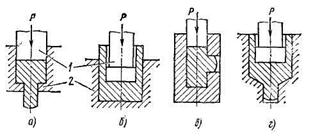

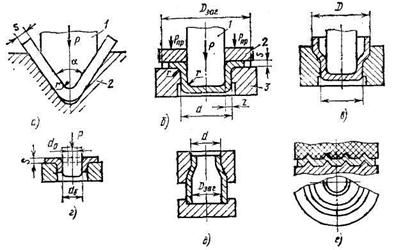

Выдавливание — это формообразование сплошных или полых изделий вследствие пластического течения металла из полости штампа через отверстия соответствующей формы. Различают прямое, обратное, боковое и комбинированное выдавливания(рис. 31). При прямом выдавливании металл течет из матрицы 2 в направлении движения пуансона. При этом зазор между пуансоном и матрицей должен быть небольшим, чтобы в него не вытекал металл. В противном случае образуется торцовый заусенец, который нужно удалять дополнительной обработкой. Этим способом получают детали типа стержня с утолщением (например, клапаны), трубки или полые стаканы с фланцем.

При обратном выдавливании металл течет навстречу пуансону в кольцевой зазор между пуансоном 1 и матрицей 2 (для получения деталей с дном: экраны радиоламп, тюбики и т. п.) или, реже, в отверстие в пуансоне (для получения деталей типа стержня с фланцем). Толщина стенки

|

Рис. 31. Схемы выдавливания:

а — прямое; б — обратное; в — боковое; г — комбинированное.

выдавленных стальных деталей обычно1,5—5 мм, алюминиевых — более 0,08 мм. При боковом выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона. Так получают детали с отростками типа тройников, крестовин и т. п. Для их удаления из штампов матрицу делают составной из двух половин с плоскостью разъема, проходящей через осевые линии исходной заготовки и получаемого отростка. При комбинированном выдавливании металл течет одновременно по нескольким направлениям. При этом возможны различные сочетания схем выдавливания, например, прямое и обратное выдавливание.

Заготовками для выдавливания служит проволока (катанка)и горячекатаныйпруток нормальной точности. Иногда заготовки вырубают из листа. В этом случае требуется хорошее качество среза и устранение отжигом наклепа краев заготовки после вырубки, чтобы предотвратить разрывы кромок стаканов при выдавливании. Выдавливанием получают детали преимущественно цилиндрической или близкой к ней формы, реже — детали с неконцентричными участками в машиностроительной, приборостроительной, электротехнической и других отраслях промышленности; например, корпуса автомобильных свечей зажигания, конденсаторных батарей, генераторов, выключателей и т. п. Точность размеров и шероховатость поверхностей деталей соответствуют получаемым при обработке резанием.

Для выдавливания требуются большие удельные усилия, что в некоторых случаях может приводить к поломкам или низкой стойкости инструмента. Эти обстоятельства часто сдерживают более широкое применение процессов выдавливания в производстве.

Стойкость пуансонов и матриц для выдавливания обеспечивается применением для их изготовления высококачественных инструментальных сталей и правильным конструированием (без резких переходов с плавными сопряжениями между отдельными участками для облегчения течения металла и снижения удельных усилий выдавливания). Силы трения снижают полированием рабочих частей инструмента, применением для каждого типа металла оптимальных покрытий поверхности заготовок и смазок.

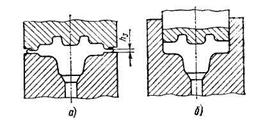

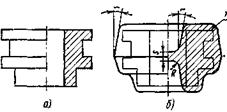

Холодная формовка — это формообразование деталей вследствие заполнения металлом полости штампа. Производится в открытых штампах с вытеканием излишка металла в специальную полость для образования заусенца (рис. 32, а)и в закрытых штампах без образования заусенца (рис. 32, б).После штамповки в открытом штампе заусенец обрезают в специальном обрезном штампе. Заусенец имеет толщину h3 в среднем 1,5—2 мм и его объем возрастает с увеличением различия между конфигурацией исходной заготовки и полости ручья штампа. Следовательно, форма и размеры заготовок должны быть выбраны с учетом наименьшего расхода и наилучшего течения металла при заполнении им полости штампа. Возможность вытекания металла в заусенец позволяет снизить требования к точности размеров заготовок, а также облегчает деформирование, вследствие чего удельные усилия при открытой штамповке меньше, чем при закрытой.

Рис. 32. Схемы холодной формовки.

При закрытой штамповке объем заготовки должен быть точно равен объему поковки. Это дает экономию металла, уменьшает последующую обработку деталей, прочность которых выше, чем при открытой штамповке вследствие устранения перерезания волокон, неизбежного при обрезке заусенца. Однако закрытую штамповку применяют реже, чем открытую, из-за большей стоимости заготовок точного объема, потребности в более мощном оборудовании и меньшей стойкости штампов. В закрытых штампах штампуют в основном детали из цветных металлов.

Холодной формовкой изготовляют пространственные детали сложных форм, сплошные и с отверстиями. Детали обычно получают за несколько переходов, последовательно изменяющих форму заготовки, с промежуточным отжигом для снятия наклепа.

Холодной объемной штамповкой получают готовые детали или близкие к ним заготовки, требующие минимальной обработки резанием. В массовом и крупносерийном производствах следует шире применять холодную штамповку, заменяя ею обработку резанием, или комбинировать эти методы изготовления. При холодной штамповке коэффициент использования металла достигает 95% вместо 30—40% при обработке резанием. Трудоемкость изготовления болтов на холодновысадочных автоматах в 200 — 400 раз меньше, чем на токарно-револьверных станках. Внедрение холодной объемной штамповки приводит к устранению операций предварительной обработки резанием, связанных с большими потерями металла в стружку и к возрастанию роли точных, отделочных методов (точению, шлифованию и др.). Отмечается также более высокое качество штампованных деталей по сравнению с качеством деталей, полученных обработкой резанием. В зависимости от степени деформации у среднеуглеродистых сталей прочность штампованных деталей увеличивается на 30—120% по сравнению с прочностью деталей, полученных обработкой резанием, что в некоторых случаях позволяет отказаться от термообработки и использовать более дешевые исходные материалы: углеродистую или малолегированную сталь вместо термически обработанной высоколегированной дорогостоящей стали. Деформируя различные участки заготовки с разными степенями деформации, можно целенаправленно управлять распределением механических характеристик в детали.

При холодном деформировании устраняется совсем или частично пористость металла, формируется благоприятно ориентированная волокнистая структура металла, что придает деталям высокую усталостную прочность при динамических нагрузках. Это позволяет конструкторам уменьшать размеры деталей и их металлоемкость по сравнению с полученными обработкой резанием, не снижая при этом их надежность.

Холодной объемной штамповкой можно получать цельные детали из одной заготовки (например, зубчатые колеса и кулачки за одно целое с валом) взамен деталей, которые раньше собирали сваркой, клепкой и т. п. из двух или более частей. Это не только исключает расходы на сборку, удешевляет продукцию, но и улучшает ее качество, так как цельные детали прочнее и точнее, чем собранные из отдельных частей. Однако для холодной объемной штамповки требуется дорогостоящий специальный инструмент, что позволяет применять ее только в массовом и крупносерийном производствах.

Листовую штамповку выполняют на прессах различных конструкций, часто оснащенных средствами механизации и автоматизации. Процессы листовой штамповки состоят из выполняемых в определенной последовательности разделительных и формоизменяющих операций, посредством которых исходным заготовкам (листу, полосе, ленте, трубе) придают форму и размеры деталей.

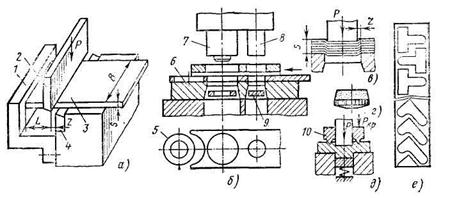

Разделительные операции (резка, вырубка, пробивка) сопровождаются разрушением металла по определенным поверхностям (рис.33).

Резка — это отделение части заготовки по незамкнутому контуру на специальных ножницах (рис.33, а)или в штампах. Обычно ее применяют как заготовительную операцию для разделения листов 3, подаваемых до упора, на полосы и заготовки нужных размеров для последующей штамповки. Качество поверхности среза обеспечивают необходимая величина зазора между режущими кромками, которая составляет (0,03 - 0,05) S, где S —толщина листа, и хорошая заточка режущих кромок ножей.

Рис. 33. Разделительные операции листовой штамповки

Вырубка и пробивка — отделение заготовки по замкнутому контуру в штампе (рис.33 б).Вырубным пуансоном 7 оформляют наружный контур детали (например, шайбы 5) или заготовки для последующей штамповки; пробивным пуансоном 8 — внутренний контур (отверстие). При вырубке отделенная часть, проталкиваемая в матрицу 6, является деталью 5, а при пробивке, наоборот — отходом 9. Характер деформирования заготовки при вырубке и пробивке одинаков (рис.32 в). В начальный момент пуансон смещает часть заготовки в отверстие матрицы без разрушения металла. При определенной глубине внедрения режущих кромок (тем большей, чем больше пластичность металла) в заготовке возникают трещины, наклоненные к оси инструмента под углом 4—6°. При правильно выбранной величине зазора, зависящей от толщины и механических характеристик металла, а также от сложности вырубаемых деталей, трещины образуют сравнительно гладкий срез (рис. 33, г). Он состоит из блестящего пояска (зона внедрениярежущих кромок) и наклонной шероховатой поверхности разрушения (зона прохождения трещин). При неправильном определенном зазоре образуется «рваный» срез, способствующий возможному разрушению вырубленной заготовки при ее последующем деформировании или при работе детали.

Вблизи поверхности среза образуется зона наклепанного металла. Это затрудняет последующую штамповку вырубленных заготовок, повышает магнитные потери в электротехнической стали (особенно в высоких узких зубцах роторов электрических машин). При необходимости наклеп устраняют отжигом или наклепанный слой удаляют обработкой резанием.

Детали повышенной точности с чистым и перпендикулярным срезом получают чистовой вырубкой и пробивкой, сущность которой заключается в создании дополнительного сжатия заготовки прижимом 10 (рис. 33 д). При этом в зоне резания создается напряженное состояние объемного сжатия, скалывающие трещины не возникают и срез получается чистым по всей толщине заготовки. Чистовой вырубкой изготовляют плоские кулачки, зубчатые колеса, секторы, рейки, пластины постоянных магнитов и т. п. Расположение контуров смежных вырубаемых заготовок на листовом материале называют раскроем. Часть листовой заготовки, оставшаяся после вырубки, называется высечкой. Тип раскроя выбирают из условия наименьшего отхода металла в высечку (рис. 27, е). Оптимальные варианты находят с помощью ЭВМ. Прессы для вырубки и пробивки оснащают ЧПУ, обеспечивающим быстрое (до 100 отверстий в 1 мин при межцентровом расстоянии 250 мм) выполнение операций по заданной программе, устанавливающей расположение и форму отверстий, расстояние между ними. Автоматические инструментальные головки обеспечивают быструю замену инструмента.

Формоизменяющие операции — гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка выполняются пластической деформацией металла без разрушения заготовок (рис. 34).

|

Гибка — придание заготовке криволинейной формы или изменение кривизны заготовки. При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном 1 (рис. 34, а):наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются.

Рис. 34. Формоизменяющие операции

При снятии нагрузки растянутые слои заготовки упруго сжимаются, а сжатые растягиваются, что приводит к изменению угла гибки.Это нужно учитывать соответствующей поправкой на угол гибки.

Вытяжка — образование полой детали из плоской или полой заготовки (рис. 34 б). Вырубленную заготовку диаметром D укладывают на плоскость матрицы 3 вручную или автоматическим подающим устройством. Пуансон 1 надавливает на заготовку, и она, смещаясь в отверстие матрицы 3, образует стенки вытянутой детали. Формоизменение при вытяжке оценивают коэффициентом вытяжки  , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8—2,1. При D/d > (18-20)S возможна потеря устойчивости фланца, образуются складки при вытяжке. Их предотвращают прижимом 2 фланца заготовки к матрице.

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8—2,1. При D/d > (18-20)S возможна потеря устойчивости фланца, образуются складки при вытяжке. Их предотвращают прижимом 2 фланца заготовки к матрице.

Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением его высоты (рис.34 в). Промежуточный отжиг для устранения наклепа позволяет увеличить kB до 1,4—1,6. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц r= (5-1О)S и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Отбортовка — образование борта (горловины) вокруг отверстия в заготовке (рис. 34 г). Допустимое без разрушения формоизменение характеризуют коэффициентом отбортовки  , где dQ — диаметр отверстия в плоской заготовке. Коэффициент k0 зависит от механических характеристик металла заготовки и ее относительной толщины S/d и не превышает 1,2—1,8. Наиболее производительна пробивка отверстий под отбортовку, но из-за наклепа и заусенцев уменьшается допустимое значение ko поэтому лучше комбинировать пробивку g последующим рассверливанием отверстий. Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

, где dQ — диаметр отверстия в плоской заготовке. Коэффициент k0 зависит от механических характеристик металла заготовки и ее относительной толщины S/d и не превышает 1,2—1,8. Наиболее производительна пробивка отверстий под отбортовку, но из-за наклепа и заусенцев уменьшается допустимое значение ko поэтому лучше комбинировать пробивку g последующим рассверливанием отверстий. Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

Обжим — уменьшение периметра поперечного сечения концевой части полой заготовки производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 34 д). За один переход можно получить d = (0,7 – 0,8) D3aг. Для большего формоизменения делают несколько последовательных операций обжима.

Раздача — увеличение периметра поперечного сечения заготовки коническим пуансоном (операция, противоположная обжиму). Рельефная формовка — местное деформирование заготовки для образования рельефа в результате уменьшения толщины заготовки (рис. 34 е).Формовкой получают выступы на заготовке, ребра жесткости и т. п. в металлических штампах. Иногда пуансоном или матрицей служит эластичная среда, например, резиновая подушка.

Штампы для листовой штамповки делятся по технологическому признаку в зависимости от выполняемой операции (вырубные, гибочные, вытяжные и т. д.). В зависимости от числа выполняемых операций различают одно- и многооперационные штампы. Многооперационные штампы бывают последовательного действия, т. е. операции выполняются последовательно при перемещении заготовки по нескольким рабочим позициям штампа (рис. 34 б), и совмещенного действия, т. е. операции выполняются на одной позиции.

Для массового и крупносерийного производства целесообразно применять сложные и совершенные штампы. Для штамповки небольшого числа деталей (мелкосерийное производство) сложные и дорогостоящие штампы применять нерационально. В таких случаях применяют упрощенные и быстропереналаживаемые штампы. При штамповке эластичными средами только один рабочий элемент (пуансон или матрицу) изготовляют из металла. Другим рабочим элементом служит эластичная среда: резина, пластмасса (полиуретан) или жидкость. Для высокоскоростной штамповки — взрывом, электрогидравлическим ударом или электромагнитным полем не требуется дорогостоящего прессового оборудования, штампы просты по конструкции. Импульсным приложением нагрузки разгоняют заготовку до больших скоростей, достигающих 150 м/с, накопленная заготовкой кинетическая энергия расходуется на ее деформирование матрицей или пуансоном. Процесс штамповки длится тысячные доли секунды.

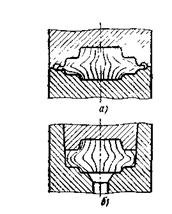

Горячая объемная штамповка — это формообразование деталей (поковок) принудительным перераспределением.металла нагретой заготовки в штампе. Это дешевый и производительный процесс обработки, широко распространенный в машиностроении, приборостроении и других отраслях промышленности. При горячем деформировании в штампах получают наибольшее преобразование формы заготовок с наименьшими затратами энергии. Однако при нагреве заготовок перед штамповкой на их поверхности образуется слой окалины. Наличие окалины снижает качество поверхности и точность размеров поковок, что приводит к необходимости последующей обработки поковок резанием. Горячештампованные поковки обычно являются заготовками для получения из них деталей обработкой резанием. Отличия чертежа поковки от чертежа детали вызваны как технологическими особенностями штамповки, так и ограниченными возможностями получения точности размеров и качества поверхности. Проектирование технологического процесса начинают с разработки чертежа поковки.

Чертеж поковки разрабатывают на основании чертежа готовой детали. Работу начинают с выбора поверхности разъема штампов. Штампы имеют один или два разъема для помещения заготовки и извлечения поковки. Обычно поверхность разъема устанавливают в плоскости двух наибольших габаритных размеров детали, чтобы полости штампа имели наименьшую глубину. Положение поверхности разъема устанавливают также исходя из возможности контроля сдвига штампов и требуемого направления волокон в поковке.

Далее (рис. 35), на поверхности поковок, подлежащих обработке резанием, назначают припуски — удаляемые обработкой резанием слои материала — в зависимости от штамповочного оборудования, габаритных размеров и массы поковок. Кроме того, устанавливают допуски — допустимые отклонения на размеры поковок, которые необходимы из-за возможной их недоштамповки по высоте, сдвига штампов, их износа и т. д. Штамповкой не всегда можно получить требуемую конфигурацию поковки. В таких случаях делают напуски для упрощения формы поковки. В штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому делают только наметку отверстия с перемычкой шириной S, которую потом удаляют. Отверстия диаметром менее 30 мм в поковках не делают, их получают сверлением.

Штамповочные уклоны на боковых поверхностях поковок облегчают их извлечение из штампов. При штамповке на молотах наружные уклоны α = 2-З. Внутренние уклоны Р на 2—3°

Рис. 35. Пример составления чертежа

а— деталь; б— поковка

больше наружных, так как при охлаждении поковки ее внутренние поверхности прижимаются к штампу, а наружные отходят от стенок штампа, уменьшая возможность застревания поковки в штампе.

Радиусы закруглений на пересекающихся поверхностях поковки необходимы для лучшего заполнения полости штампа и предохранения ее от преждевременного износа и поломок, а также для получения качественных поковок. Наружные радиусы закруглений R устанавливают в пределах 1—6 мм, а внутренние R — (3 - 4) мм. При малом R волокна металла могут быть перерезаны, что ухудшит качество отштампованной детали.

Размеры спроектированной поковки увеличивают на 1—2% для учета температурной усадки и получают чертеж «горячей поковки» (рис. 35, а), по которому изготовляют полость штампа. Горячую объемную штамповку, так же как и холодную формовку, производят в открытых и закрытых штампах (рис. 36). В открытых штампах получают поковки всех типов: удлиненной формы, штампуемые плашмя, и осесимметричной формы, штампуемые в торец. В закрытых штампах получают преимущественно осесимметричные поковки. Всестороннее неравномерное сжатие при больших сжимающих напряжениях, чем при открытой штамповке, позволяет осуществлять большие степени деформации и штамповать малопластичные сплавы без отхода металла в заусенец. Качество поковок выше вследствие лучшего, более равномерного расположения волокон, отсутствия концентрации деформаций и перерезанных волокон в зоне заусенца (рис. 31, б). Однако пониженная стойкость штампов и потребность в более дорогих заготовках точного объема ограничивают применение прогрессивных процессов закрытой

Рис. 36. Схемы процессов и расположение во-локон в поковках при штамповке:

а — в открытых штампах; б — в закрытых штампах

Поковки простой конфигурации штампуют из прокатанных заготовок постоянного профиля в штампах с одной полостью — одноручьевых штампах. Сложные поковки с резкими изменениями сечений по длине (высоте) и с изогнутой осью нельзя штамповать из заготовок постоянного профиля в одноручьевых штампах из-за незаполнения штампа или недопустимо большого отхода металла в заусенец. В таких случаях форму заготовки постепенно приближают к форме поковки в мноrоручьевых штампах, имеющих заготовительные и штамповочные ручьи

В заготовительных ручьях получают фасонную заготовку — полуфабрикат для штамповки в предварительном (черновом), а затем в окончательном (чистовом) штамповочном ручье. В предварительном ручье завершают основное формообразование поковки, чтобы снизить износ окончательного ручья. В окончательном ручье получают готовую поковку заданных размеров. В нем развиваются наибольшие усилия штамповки и его располагают в центре штампа, чтобы избежать больших эксцентричных нагрузок на штамповочную машину.

Те или иные ручьи и различные их комбинации применяют в зависимости от конфигурации и размеров поковки, а также от требуемого направления волокон металла, которое обеспечивает соответственно направленное течение металла в ручьях штампа. Независимо от вида штамповочного оборудования процесс получения поковок состоит из следующих основных этапов: подготовки заготовок, оформления поковок в штампах и отделочных операций. Нагрев заготовок перед штамповкой в значительной степени определяет качество, производительность и стоимость продукции. Заготовки должны быть нагреты равномерно по всему объему до заданной температуры (для среднеуглеродистой стали до 1200 °С), чтобы можно было избежать температурных напряжений и трещин. При превышении температуры нагрева происходит перегрев— интенсивный рост зерен, ухудшение качества металла. Перегрев можно устранить при последующем деформировании металла или термообработкой. При дальнейшем повышении температуры (для стали свыше 1350 CC) возникает пережог — неисправимый брак, заключающийся в окислении и расплавлении границ зерен с полной потерей пластичности металла.

При нагреве должно быть минимальное окалинообразование (окисление) и обезуглероживание поверхности заготовок, чтобы избежать чрезмерных потерь металла и затрат на удаление дефектного слоя. Обезуглероженный слой при большой его глубине (до 2 мм) может остаться на поверхности детали после удаления припуска обработкой резанием. Это приведет к пониженной твердости поверхностного слоя детали (он не закаливается) и снизит надежность работы детали, особенно в условиях динамических нагрузок. Правильный нагрев заготовок обеспечивают с помощью автоматических систем регулирования температуры и состава атмосферы в нагревательных устройствах и времени нагрева заготовок. Наиболее совершенными являются электронагревательные устройства, позволяющие автоматизировать процессы нагрева заготовок. В них легче создать защитную атмосферу для безокислительного нагрева. Это электроконтактные установки, индукционные установки, газовые печи с механизированной подачей заготовок в рабочее пространство.

Большое разнообразие форм и размеров штампованных поковок и сплавов, из которых их штампуют, обусловило применение различных способов штамповки и, соответственно, различных конструкций штампов и кузнечно-штамповочного оборудования.

После штамповки в открытых штампах производят обрезку заусенцев и пробивку перемычек в штампах на обрезных кривошипных прессах. В штампах совмещенного действия обе эти операции выполняются одновременно за один ход пресса. Обрезку и пробивку мелких поковок из низкоуглеродистых и низколегированных сталей производят в холодном состоянии, в остальных случаях — в горячем состоянии, сразу после штамповки. При холодной обрезке и пробивке качество среза выше, чем при горячей. При соответствующих размерах пуансонов и матриц одновременно с пробивкой и обрезкой можно удалять штамповочные уклоны для уменьшения последующей обработки поковок резанием.

При удалении из штампов, обрезке заусенцев, пробивке перемычек и транспортировке поковки могут искривляться. На изогнутых поковках при обработке резанием на одних участках может быть недостаток, а на других — избыток припуска, что приведет к браку детали. Поэтому при необходимости крупные поковки и поковки из высоколегированных сталей правят в горячем состоянии сразу после обрезки заусенца. Правку производят в чистовом ручье штампа на штамповочной машине либо в совмещенном штампе для обрезки и правки на обрезном прессе. Мелкие и средние поковки правят обычно на винтовых прессах в холодном состоянии после их термообработки и очистки от окалины.

До 90 % сталей и до 50 % цветных металлов используются в виде проката, штампованных и кузнечных заготовок (рис. 1.39). Достоинство процесса прокатки в высокой экономичности: мало потерь металла, т. к. происходит перераспределение металла по объему, а при обработке резанием много металла идет в стружку; процесс высокопроизводительный; прокат эффективно использовать для изготовления сварных и клепанных конструкций и конструктивно сложных и громоздких деталей.

Ковка и штамповка применяются как для получения заготовок, так и готовых изделий.

Ковка металлов это процесс деформирования горячей заготовки бойками молота или пресса (рис. 3.1, г). Полученное изделие поковкой. Ковка применяется в штучном и мелкосерийном производстве. При ковке крупных поковок массой до 200 т и более исходными заготовками являются слитки; 2-3т – блюмы; до 1т – сортовой прокат. Массу заготовки из слитка определяют по формуле: Gзаг=Gпок + Gприб + Gдн + Gобс + Gуг, где Gприб – масса прибыльной части, составляет 18-22% от массы слитка; Gдн– масса донной части, составляет до 4%; Gуг – масса отхода на угар, составляет 2-3%; Gобс – масса абсечек, в которую входят отходы при прошивке, обрубке концов и д.р. Масса заготовки из проката определяется по формуле:

Gзаг=G<

2015-08-21

2015-08-21 6128

6128